高COD 含油废水的处理研究

贾舒捷

(山西晋环科源环境资源科技有限公司,山西 太原 030027)

0 引言

油品在国民经济中应用越来越广泛,石油、冶金加工业以及纺织业等行业中对油品处理不当直接排放至环境中容易造成水污染[1-2]。废水中的主要油类物质包括有植物油脂、皂类、脂肪酸等。传统处理高COD 含油废水主要以均相氧化法为主,此种方法虽然处理效果较为理想,但是要求反应条件为酸性,导致处理后有铁淤泥产生,从而造成对环境的二次污染[3]。因此,本文提出一种类氧化法,在中性条件下对高COD 含油废水进行处理。具体阐述如下。

1 试验方案

本文将采用试验类比方式最终得出适用于类氧化法处理高COD 含油废水的最佳工艺条件。本试验所采用的水样包括有以乳化煤油为主的所配制的模拟含油废水、炼钢厂的浮出水和二沉淀池出水三种。

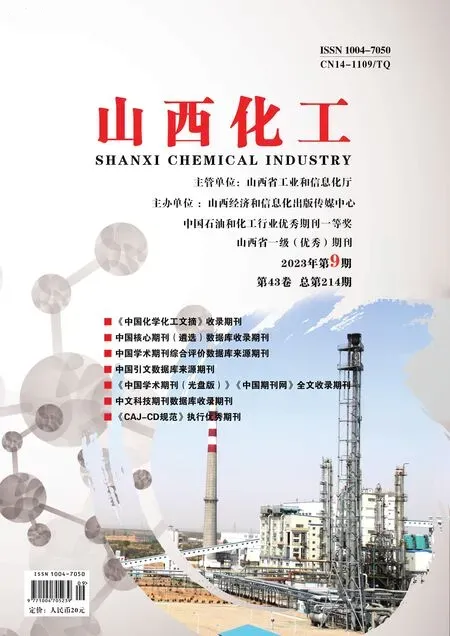

本次试验所采用的催化剂包括有天然黄铁矿、天然磁铁矿、三氧化二铁以及自制负载型催化剂。其中,自制负载型催化剂的主要物质为石英砂,基于体积浸渍法得出。本次试验对含油废水处理所采用的关键器件为管式反应器,其结构如图1 所示。

图1 管式反应器工作示意图

由图1 可知,管式反应器包括有混合器、反应器和气液分离器三种。除了管式反应器外,根据试验安排配套如表1 所示的试验仪器。

表1 高COD 含油废水处理试验仪器

双氧水会影响高COD 含油废水的处理效果。因此,为了消除双氧水对COD 的测量结果,在实际试验过程中根据废水中COD 值计算双氧水的添加量,并对注射泵的流量和蠕动泵的转速进行控制;同时,在反应中添加一定量的二氧化锰。

2 含油废水管式反应器反应条件优化

反应流速和反应温度是影响高COD 含油废水处理效果的关键因素,其直接影响双氧水的氧化反应效率。本节对上述两项反应条件进行优化,设定含油废水中COD 为1 000 mg/L,按照1∶1 的体积比添加双氧水。

2.1 反应流速对COD 降解效率的影响

设定反应温度为200 ℃,反应流速分别为5、10、50、100、150、200 mL/h。对上述不同流速下双氧水对含油废水的降解效果进行对比,对比结果如图2 所示。

图2 反应流速对含油废水COD 的降解效果

由图2 可知,随着反应流速的增加,对含油废水中COD 的降解效果减弱。其中,当反应流速为5 mL/h时对应COD 的降解效率高达85.98%;当反应流速为50 mL/h 时对应COD 的降解效率为70%;当反应流速增加到200 mL/h 时对应COD 降解效率减小至45.97%。导致上述现象的主要原因为:当反应流速过快时,反应液与高COD 含油废水的接触时间较短,导致反应不充分[4]。

2.2 反应温度对COD 降解效率的影响

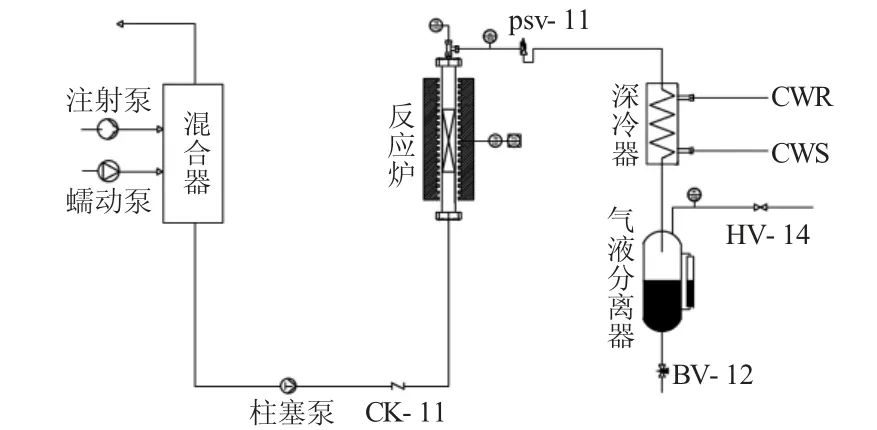

设定反应流速为50 mL/h,对反应温度分别为160、180、200、210、220、230 ℃六种情况下对含油废水中COD 的降解效果进行对比。试验结果如图3 所示。

图3 反应温度对含油废水COD 降解效果的影响

由图3 可知,随着反应温度的升高对含油废水中COD 的降解效果增大;区别在于,当反应温度大于200 ℃时,随着反应温度的增加对含油废水中COD的降解效果增大速度减慢。考虑到反应温度增大会对设备的性能要求提高,综合节能和COD 降解效率两项因素,确定反应温度为200 ℃。

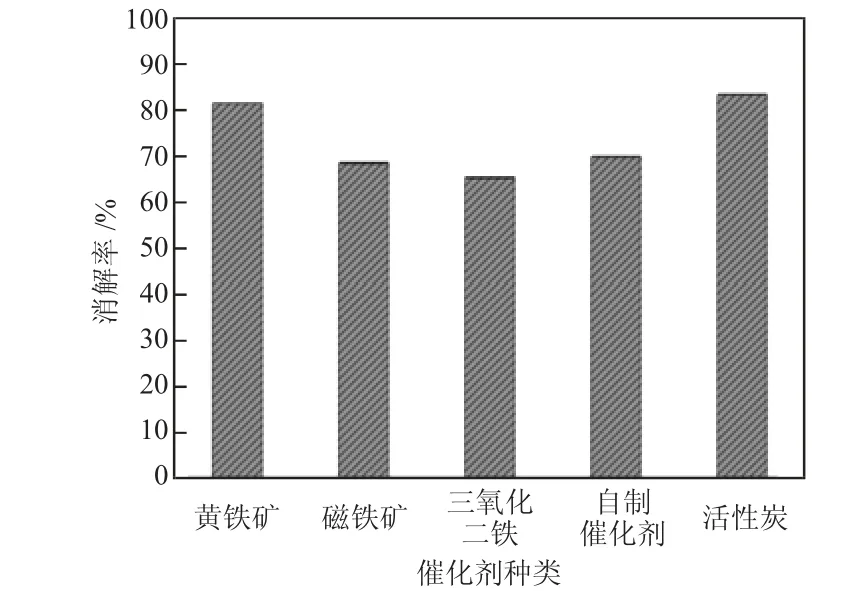

3 催化剂对COD 降解效率的影响

基础试验条件:设定反应温度为200 ℃、反应流速为50 mL/h,所添加双氧水为1∶1 的体积比;分别对催化剂为黄铁矿、磁铁矿、三氧化二铁、自制负载型催化剂和活性炭等五种催化剂对含油废水中COD 的降解效果进行试验,而且五种催化剂对应的质量均为0.2 g,试验结果如4 所示。

由图4 可知,在相同的反应温度和反应流速的条件下,以活性炭、黄铁矿对应含油废水中COD 的降解效果最好。其中,当催化剂为活性炭时,对含油废水中COD 的降解效率高达83.01%;当催化剂为黄铁矿时,对含油废水中COD 的降解效率高达81.31%;其余催化剂对应COD 的降解效率均效率70%。因此,对于类氧化法处理含油废水中的COD 成分时,采用活性碳催化剂为最佳,对应地可将双氧水产生羟基自由基[5],该成分具有较强的氧化能力,可提高对COD 的降解效果。

图4 不同催化剂对含油废水COD 的降解率影响

4 反应器形式对COD 降解效果的影响

上述主要针对管式反应器对含油废水中COD 的降解效果进行研究。实际上,除了采用管式反应器外还可采用釜式反应器对含油废水中的COD 进行降解。通过对比两种反应器对含油废水中COD 的降解效果得出如下试验结论:

1)当反应温度为200 ℃,反应流速为50 mL/h时,反应时间为1 h,在上述反应条件下,采用管式反应器对含油废水中COD 的降解效率为69.03%,而采用釜式反应器对应含油废水中COD 的降解效率为62.40%。

2)当采用黄铁矿作为反应的催化剂时,管式反应器对含油废水中COD 的降解率为81.31%,而釜式反应器对含油废水中COD 的降解率为80.33%。

综上所述,在相同反应条件并采用相同催化剂的基础上,管式反应器相比釜式反应器可以对含油废水中的COD 进行高效降解。

5 结语

含油废水的直接排放会影响地下水的水质,从而影响人们正常的生产生活。传统所采用的催化氧化反应对含油废水中COD 的成分进行降解,要求反应在酸性条件下进行,虽然其具有较好的处理效果,但是反应会产生铁淤泥从而对环境造成二次污染。本文以管式反应器和釜式反应器对比研究了类氧化催化反应法对含油废水中COD的降解效果,并得出如下结论:

1)类氧化催化法其可在中性条件下进行,即不会产生铁淤泥对环境造成二次污染。

2)以管式反应器为例,当含油废水中COD 为1 000 mg/L 时,对应的最佳反应条件为:反应温度为200 ℃,反应流速为50 mL/h,催化剂为活性炭。

3)在相同反应条件并采用相同催化剂的基础上,管式反应器相比釜式反应器可以对含油废水中的COD 进行高效降解。