碎焊丝+ 摆动埋弧焊接技术研究及PCTC 船的应用

陈庆城

(广船国际有限公司 广东 广州)

前言

随着我国自主品牌的民族汽车产业获得长足发展,一系列国产汽车在巩固国内市场份额后走出国门,出口销售额节节攀升,汽车贸易大批量整车运输的高新船舶——汽车滚装船(Pure Car Truck Carrier.简称PCTC)船队规模、增加单船载车量迫在眉睫。其PCTC 船为了减轻自重,甲板大量采用低合金高强钢中薄板,低合金高强钢中薄板高效焊接的问题也将是每一个船厂焊接部门必须面临的课题。

碎焊丝+摆动埋弧焊是在坡口中填加碎焊丝,碎焊丝是一种微型的颗粒焊丝,经过特殊的表面处理和加工,使之具有独特的焊接性,焊接时使碎焊丝和埋弧焊丝同时熔化的高效埋弧自动焊,能够显著提高焊接生产效率,减少焊接变形,且不降低焊缝性能和质量。20 世纪80 年代初,国外已开始在海洋工程中尝试使用铁粉填充进行中厚板埋弧自动焊,但其技术并不完善;20 世纪80 年代后期,日本开始利用碎丝填充,在大型储罐的埋弧焊焊接施工中推广应用,取得了良好效果,目前我国已经引进了该技术,在石油储罐焊接工程中及钢桥制造中得到了应用[1-3],但在造船行业,船舶搭载通常采用CO2气保焊打底,埋弧焊填充盖面工艺[4],PCTC 船设有12 层车辆舱甲板,其焊接效率的提高能有效缩短船体建造周期,降低建造成本。因此,进行PCTC 船碎焊丝+摆动埋弧焊焊接技术研究试验,对于提高我国船舶焊接效率具有十分重要的意义。

1 碎焊丝+摆动埋弧焊的机理及可行性

焊接时焊丝与碎焊丝表面建立起电弧,在电弧和焊接电流作用下表面焊丝熔化,同时因碎焊丝在电流作用下的特殊物理性质,颗粒之间存在微小间隙和点接触,当焊接电流通过时会在颗粒焊丝之间产生微小电弧和大量电阻热,相互间产生放电效应,并在电阻热的作用下使碎焊丝完全熔化。此外,通过摆动电弧力和熔池涡流作用,使熔池中心热量传到打底层及工件坡口边缘,通过加热熔化和冷却凝固过程,随焊丝头的移动而形成焊缝。由于摆动电弧与母材是间接作用,因而显著减小了焊缝金属的熔合比和焊缝热影响区宽度。填加碎焊丝埋弧焊焊接时,由于碎焊丝吸收了部分电弧热,而且坡口面整体同时受热,热量及温差沿焊件厚度方向变化较小,从而可显著减小焊接应力和角变形。

基于PCTC 船有12 层甲板,6~12 mm 中薄板焊接变形的控制是PCTC 船甲板焊接领域的关键技术之一,导致中薄板焊接变形的因素很多[5],主要与焊接材料、焊接工艺和焊接方法等因素有关。由于焊接变形的多样性和多因素的相互作用,使控制焊接变形技术趋于复杂和相互制约。所以在PCTC 船甲板搭载焊接中,进行碎焊丝+摆动埋弧焊焊接技术研究是十分有必要的。

2 碎焊丝+摆动埋弧焊性能试验

2.1 焊接设备选择

摆动埋弧焊设备选择国内某厂家研制的ZD5-1250B+摆动埋弧焊小车。焊接电源为陡降外特性,采用等速送丝方式,额定输出电流为1 250 A。

2.2 试验材料选用

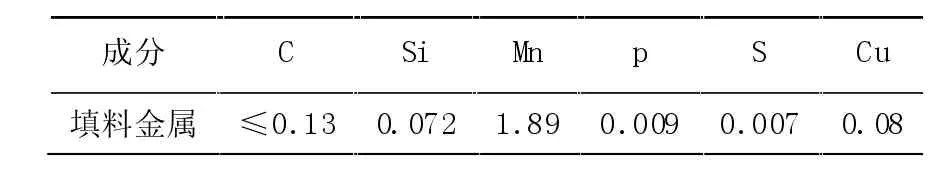

根据PCTC 船甲板大量采用EH36 低合金高强钢中薄板的材质,其焊接材料采用船级社认可的相应焊接材料:衬垫采用陶瓷衬垫TG-C1.80Z,埋弧焊丝选择H-14,直径Ф4.0 mm,焊剂选用配套使用的S-707T 焊剂,符合AWS A5.17-F7A4-EH14 标准,碎焊丝CW 直径Ф1.0*1.0 mm 并取得BV、LR、DNV.GL、ABS 等船级社认证。H-14 的化学成分和机械性能如表1、表2 所示,S-707T 的焊剂成分如表3 所示,CW如表4 所示。

表1 H-14 化学成分(%)

表2 H-14+S-707T 机械性能

表3 S-707T 焊剂成分(%)

表4 CW 碎丝成分(%)

3 焊接工艺试验

3.1 坡口形式设计

PCTC 船甲板搭载焊缝由于受建造精度的影响,部分甲板分段余量需工人进行二次修割,这将导致部分坡口的间隙会离空较大。为此,本工艺技术试验为实现单面焊双面成型的焊接目的,坡口形式设计成单边V 型坡口,如图1 所示,焊接时填充的碎焊丝熔化要吸收大量热量,吸收热量的多少与坡口截面积和热输入有关,热输入不足将会产生坡口底部的未熔合。因此采取减小坡口角度、增加焊接电流和降低焊接速度的措施,有效地解决了未熔透问题。通过以上分析,板厚δ=14 mm,将坡口面角度由35°减小为22°,间隙10~11 mm,钝边0~1 mm。

图1 坡口形式

3.2 衬垫张贴

焊缝坡口中心线应与衬垫中心线对齐,衬垫与衬垫之间不能存在间隙,使用刮板在衬垫背面的一侧用力刮向衬垫另一侧,使衬垫与钢板粘合更加紧密;再用刮板用力将衬垫两侧的铝箔胶纸表面刮平,使胶纸与母材黏贴牢固。

3.3 碎焊丝铺设及焊丝干伸长

衬垫及焊丝对中完成后进行填充碎焊丝的铺设,碎焊丝均匀洒在坡口内,并测量其高度与待焊板面低于3 mm~4 mm,填充碎焊丝的铺设在坡口后,调整焊丝干伸长度20 mm~25 mm,并进行焊丝对中,使得焊丝与焊机红外线对准坡口中心,如图2 所示。

3.4 试验参数设计

对采用图1 中坡口形式的试板规格为1 200 mm*200 mm*14 mm 进行分打底和盖面摆动埋弧焊接,第一层打底焊焊丝摆动宽度小于坡口间隙1~2 mm、摆动速度250~270 mm/min,盖面焊焊丝摆动宽度小于打底焊焊缝面宽度3~4 mm。摆动速度280~300 mm/min,经多次试验,得到的焊接参数范围如表5 所示。对试验板焊缝进行100%UT、100%MT 和100%RT 探伤结果均为合格,后续对此工艺进行工艺评定。

表5 焊接参数范围

4 焊接工艺评定

4.1 评定方案

工艺评定采用上述焊接材料、焊接参数及坡口形式,试板材质为EH36 高强钢,每件试板规格为1 200 mm*200 mm*14 mm,层道间温度控制为250 ℃以下。试板焊接完成放置24 h 后,对焊接接头进行外观及100%UT、100%MT 及100%RT 无损探伤、焊缝及热影响区的冲击性能、焊缝横向拉伸、硬度测试和宏观检测等,工艺评定按LR 和DNV.GL 船级社相关规范要求进行。

4.2 焊接检验

(1) 冲击试验。根据船级社相关规范的规定,经100%无损检测后,对摆动埋弧焊盖面层焊缝中心、熔合线、熔合线+2;碎焊丝打底层焊缝中心、熔合线、熔合线+2、熔合线+5 进行-20 ℃冲击韧性试验,检测数据如表6 所示,焊接接头上表面与下表面焊缝区韧性最差,该位置的冲击值分别为57 J 与100 J,熔合线处的冲击值分别为194 J 与161 J,上表面线外2 mm及下表面线外2 mm、5 mm 处的冲击值均接近于母材,高强度钢焊缝金属的韧性,在焊缝金属与母材强度相当的情况下,焊缝金属的韧性一般比母材低,满足船级社规范最低值34 J 的冲击要求标准。

表6 焊缝不同位置冲击韧性值

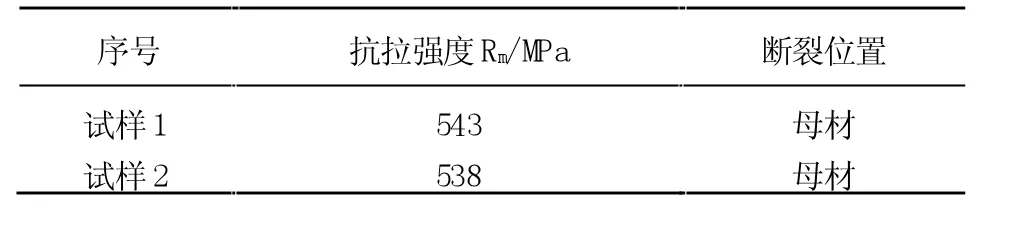

(2) 焊缝拉伸和弯曲。参照GB/T2651-2008,在接头取拉伸试样,对焊缝进行横向拉伸试验,试验结果显示,接头抗拉强度平均值为540.5 MPa,高于EH36 钢最小抗拉强度490 MPa,断裂位置均在母材一侧,数据如表7 所示。弯曲试验所用弯头直径40 mm,弯曲角度180°,结果表明弯曲试验结果合格。

表7 焊缝横向拉伸试验

(3) 硬度试验。不同的组织应具有不同的硬度,对焊接接头试样各区域测显微硬度,硬度试验测试部位如图3 所示,以焊缝中心为起始点,依次向热影响区及母材区每间隔2 mm 测试其硬度。所测数值如表8 所示,可知最大值为HV192,满足船级社规范最大值不超过HV350 的要求。

图3 接头不同位置硬度测试点

表8 HV10 硬度试验结果

(4) 宏观金相试验。对焊缝接头断面进行宏观检测,经检验焊接接头成形良好,无气孔、裂纹、夹渣等肉眼明显可见焊接缺陷,如图4 所示。

图4 宏观焊接缺陷检查

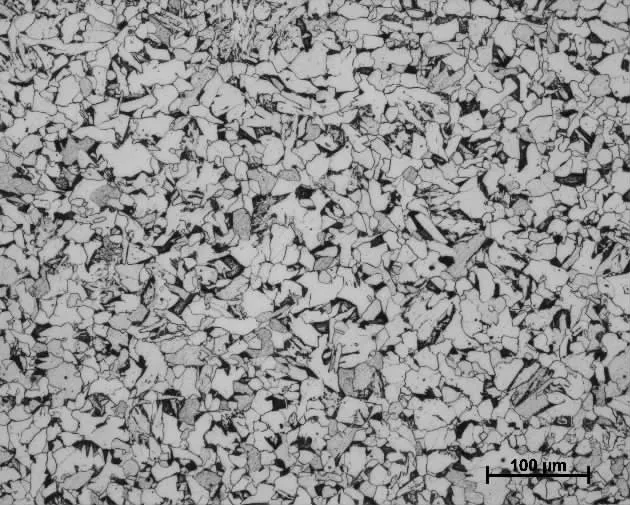

(5) 微观组织分析。分别在焊缝中心的打底层和盖面层取样进行微观组织检测。从图5、图6 中可看出:打底层焊缝显微组织以多边形铁素体PF+针状铁素体AF,主要为片状与块状先共析铁素体,并可见黑色珠光体。在盖面层该区域由大量的珠光体、铁素体组成,由于该区域温度在AC3-AC1,,部分铁素体组织转变成奥氏体,所以在冷却过程中会形成细小的珠光体以及铁素体,提高焊缝的力学性能。

图5 打底层微观组织形貌

图6 盖面层微观组织形貌

4.3 工艺评定结论

利用碎焊丝+摆动埋弧焊工艺技术对试件进行焊接,在采用合理的焊接工艺条件下,各性能检测结果符合LR 和DNV.GL 船级社标准要求。

5 现场实船应用

碎焊丝+摆动埋弧焊技术经过工艺评定试验并取得LR 和DNV.GL 船级社认可后,将该工艺在G3128#PCTC 船车库5 甲板试用,由于碎焊丝+摆动埋弧焊在车库甲板焊接坡口中预填碎焊丝和焊剂,不便在焊完后回收多余碎焊丝,因此在焊接过程中需要一次熔化所预填碎丝,预填碎焊丝的熔化是由摆动埋弧焊焊接电弧热提供,焊接电弧热确保碎焊丝及母材部分的充分熔化,避免了未熔合缺陷,形成致密焊缝组织。因此坡口的截面尺寸、预填的碎焊丝量以及焊接热输入量之间要有合适的比例关系,通过埋弧焊摆动器的摆动,能保证PCTC 船甲板搭载焊缝由于受建造精度的影响,部分甲板分段余量需工人进行二次修割坡口不均匀的情况下打底焊的成形,并且摆动既保证了焊后有合适的熔宽和余高,又保证了焊接接头有完好的内部质量,同时充分发挥其有益利用“富余焊接热量”的优势。经过对比之前焊接方法发现,在同板厚下,FCAW 焊打底+普通埋弧焊填充盖面,约需要2 道CO2焊打底、5 道埋弧焊填充盖面,约7 道完成焊接,约30.2 min 完成焊接;采用碎焊丝+摆动埋弧焊进行焊接,约2 道完成焊接,约17 min 完成焊接。综合对比,采用摆动埋弧焊+碎焊丝提高效率约55%。现场焊接环境良好,对焊工无弧光、烟尘伤害。质量方面,焊接过程稳定,可减少因断弧而产生的弧坑裂纹,层道间平滑过渡,避免产生焊缝夹杂和未熔合等焊接缺陷,经UT+RT 无损探伤发现,焊缝无点状或线状缺陷,100%合格。

结束语

为提高船舶建造的焊接效率,缩短船舶建造周期,为此进行碎焊丝+摆动埋弧焊工艺的焊接试验,并根据船级社规范要求,完成工艺评定认可。在现场实船应用中,得出以下结论:

(1) 对PCTC 船车库甲板焊缝采用碎焊丝+摆动埋弧焊焊接方法,能够取得良好的工艺性能,同时满足船级社的相关规范要求。

(2) 用该工艺焊接PCTC 船车库甲板对接缝,碎焊丝+摆动埋弧焊焊接时,由于碎焊丝吸收了部分电弧热,而且坡口面整体同时受热,热量及温差沿焊件厚度方向变化较小,从而可显著减小焊接应力和角变形。同时碎焊丝+摆动埋弧焊能保证受船舶建造精度的影响坡口不均匀的情况下大间隙打底焊的成形,且质量稳定,焊缝成型美观,受到船检船东好评,为建造后续船积累宝贵经验。