变频调速节能控制技术在煤矿带式输送机上的运用

陈龙龙

(国能蒙西煤化工股份有限公司生产技术经营科,内蒙古 鄂尔多斯)

煤矿带式输送机在运行时,会在空载、轻载、满载等多种状态下不断变换。由于目前多数带式输送机都是采取恒频定速控制,运量发生改变后带速仍然维持原样,容易出现“大马拉小车”的情况,造成能量的浪费。为了响应节能降耗、绿色发展的号召,必须要将变频调速技术应用到煤矿带式输送机上,通过实时监测当前的运量和带速,根据程序运算判断两者是否为最佳匹配;如果不匹配,则利用变频器调节电动机转速,使两者重新恢复最佳匹配,让带式输送机在变频调速的基础上始终维持低能耗运行。

1 带式输送机变频调速节能控制系统的整体架构

本文基于变频调速技术设计的带式输送机节能控制系统由检测模块、控制模块、执行模块3 部分构成,核心设备有带速传感器、PLC 控制器、变频调速器等,系统结构如图1 所示。

系统的检测功能由输送机皮带秤和带速传感器共同实现,前者负责采集运量信号,后者负责采集带速信号,收集到的信号经过A/D 转换模块变为数字信号送入PLC 中。PLC 控制器顺利接收检测信号后,利用内置程序完成智能判断,并根据判断结果发出控制指令,执行模块的变频器根据控制指令改变电动机的电压,实现电机启停、功率平衡、速度与频率调节等多项控制功能[1]。使用变频调速节能控制系统后,可以让运量与带速两个变量之间始终维持最佳匹配关系,从而兼顾效率与节能,让带式输送机以最佳工况运行。

2 变频调速节能控制器的设计与选型

2.1 双CPU 冗余技术

PLC 控制器是变频调速节能控制系统的核心,除了中央处理器(CPU)外,还包括存储器、I/O 接口、电源等。考虑到带式输送机的运行环境复杂,为了保证控制系统的可靠性与安全性,本文在设计中采用了双CPU 冗余技术。同时,每一台CPU 使用独立的电源供电和独立的通信模块,两台CPU 一主一备,提高了系统的容错能力。其中一台CPU 作为主控系统,对全部设备进行监控;另一台CPU 作为备控系统,同步监测主控制系统的运行[2]。当监测到主控制系统出现异常后,立即切换至备控系统,确保带式输送机的正常使用。在CPU 的选型上,选用了罗克韦尔公司生产的ACN15 型可编程控制器,通过局域网与前端设备实现数据交换。

2.2 节能控制器设计

本文基于变频调速技术设计的带式输送机节能控制系统,是由PLC 根据负载变化不断调节变频器的电源频率,在满足带式输送机运行需要的前提下最大程度的降低能源消耗。PLC 控制器的程序设计如下:

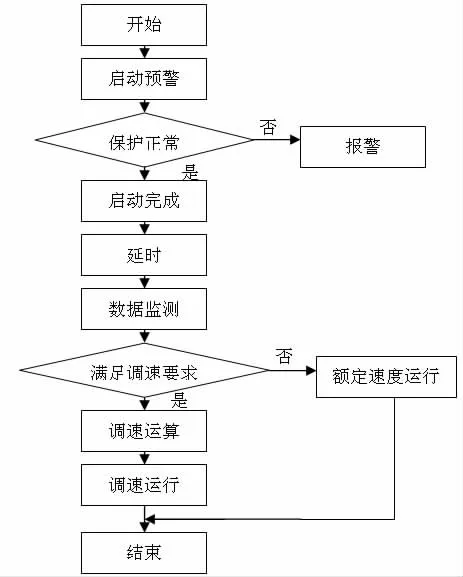

(1) 主控制程序。PLC 主程序能够实现从起车预警、保护自检,到数据检测和变频调速等整个过程的控制。在带式输送机启动后,通过保护自检判断车机工况是否正常。如果检测到异常,则直接报警;如果未检测到异常,则车机正常启动。主控制程序如图2所示。

图2 PLC 主控制流程图

(2) 启动预警程序。此程序的功能是实现开车预警,系统在接收到启动指令后,随即运行启动预警程序,依次进行两个判断程序“保护自检是否正常?”“制动闸是否松闸?”如果自检异常,则进行声光报警,同时禁止启动;同样的,如果检测到制动闸未松闸,则立即松闸。然后油泵上电启动,并检测油泵是否正常。在油泵正常运行后,选择风扇启动模式,有“手动”和“自动”两种模式,选择对应模式后启动风扇[3]。完成上述自检程序后,变频器投入运行。

(3) 带速和煤量测量程序。带速和煤量是带式输送机节能控制系统的2 个关键输入量,前端传感器将采集到的带速和煤量2 种模拟信号输入到PLC 控制器中,由PLC 完成数据计算、分析,根据预设程序输出模拟信号,变频器接收该信号后调控电机转速。带速和煤量的测量与PLC 控制程序如图3 所示。

图3 带速和煤量测量控制流程图

除了上述主要程序外,带式输送机变频调速智能控制系统的程序还有功率平衡控制程序、节能调速控制程序、制动停车控制程序、联锁互锁控制程序等。

3 变频调速装置设计

3.1 变频调速原理

变频器(VFD)根据直流工作回路的不同,可以分为电压型和电流型两种类型,本文基于带式输送机的运行特点和控制需要,选择电流型变频器。其结构主要包括输入滤波模块、整流模块、直流滤波模块、制动模块和逆变模块等。其中,输入和输出滤波模块的功能是抑制变频器对系统中其他电气设备产生射频干扰恒流模块可以改变电压与频率,使交流电变成直流电;转换后的直流电存在高次谐波,因此在设计变频调速装置时还加入了直流滤波模块,能够消除高次谐波、抑制电流脉动。变频调速原理如下:

交流电动机的转速(v)与电源频率(F)、电动机转差率(n)和电动机的极对数(m)有关,计算公式如下:

结合上式可知,要想调节电动机的转速,可以从电动机的电源频率、转差率、极对数3 方面做出调整。其中,转差率和定子绕组的极对数在电动机出厂时已经确定,无法改变;只能调节电源频率来改变电动机的同步转速[4]。基于此,本文提出了一种V/F 比恒定控制方式,实现带式输送机的变频调速。

3.2 变频调速装置的设计

本文研究的带式输送机由3 台电动机同步驱动,每1 台电动机配备1 台三菱MVG-2000/10/6k 型变频器,进行“一拖一”运行。3 台电动机在1 台主从控制器的控制下相互独立运行,相互之间保证速度同步和转矩平衡。其中1 台变频器为基于速度控制的主传动;另外2 台变频器为基于转矩控制的从传动,控制原理如图4 所示。

图4 主斜井带式输送机控制原理图

PLC 控制器和变频器位于地面配电室,利用局域网实现通信,保证了控制响应的速度。变频调速节能控制系统可实现以下功能:

(1) 负荷检测与电机速度给定控制。根据当前负荷,实现变速器的分级调速。以压力突变检测仪检测数据和实际负载作为开关量输入信号,当负载发生变化时,对应的给定值也会改变,基于限流加速技术调节变速器的速度;(2) 变频器故障检测。当变频器出现欠电压、过电压、接地短路等故障时,可以自动进行故障报警。PLC 根据故障信息作出决策,保证系统运行的可靠性;(3) 上位机通讯。在变速器和上位机之间建立通信,提高了前端数据的上传效率和终端指令的下达速度,通过灵活调速达到理想的节能效果[5]。

4 变频调速节能控制技术的应用效果

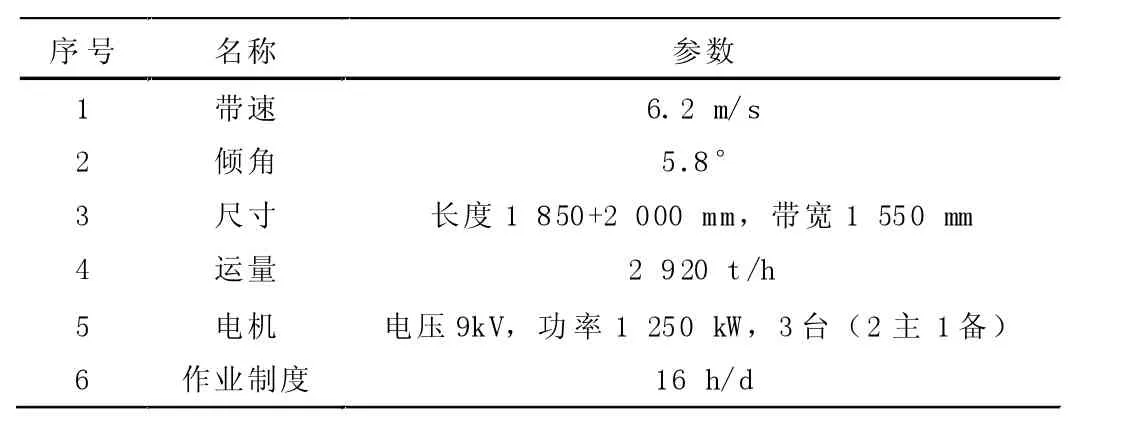

某煤矿的主斜井井筒长度3 177 m,倾角为5.8°,垂直高度325 m,煤的松散容重为884 kg/m3。带式输送机的输送能力为2 920 t/h,额定带速为6.2 m/s,托辊间距1.5 m,托辊槽角35°,传动滚动摩擦系数0.3,基本参数见表1。

表1 主斜井带式输送机基本参数表

使用上文设计的变频调速节能系统控制带式输送机,对比该系统使用前后带式输送机的运输效率和节能效益。

4.1 运输效率对比

结合带式输送机的基本参数,平均每小时的运量(Q)可由下式求得:

上式中,M 表示矿井设计含量,这里取5×106t/a;a 表示每年工作天数,这里以330 天计;b 表示每天的工作时数,这里取16 t/d。将各项数据带入上式后,求得带式输送机平均每小时的运量约为947 t/h。相应的,带式输送机的冗余比(λ)为:

在改造前,带式输送机无论是在满载、空载还是轻载状态,都保持恒定速度运行,运输效率不高;使用变频调速节能系统后,会根据运量的不同灵活调节带速,通过变速运行提高了运输效率。

4.2 电气节能对比

主斜井有2 台带式输送机同步作业,平均输出功率42 Hz。根据往年带式输送机的运行情况,变频器是消耗功率大约为额定功率的60%。1#输送机的全年耗电量(W1)为:

同理可以求得2# 输送机的全年耗电量W2为1.04×107kWh。使用变频调速节能系统进行改造后,带式输送机变频器的平均输出功为40 Hz,电动机输出功率为710 kW,改造后1#输送机的全年耗电量(M1)为:

同理可以求得2#输送机改造后的全年耗电量为0.96×107kWh。改造前后的能耗对比见表2。

表2 带式输送机改造前后能耗情况对比表(单位:kWh)

由表2 数据可知,使用本文设计的变频调速节能系统进行改造后,带式输送机每年可节约0.29×107kWh 的电量,节电效率(η)为:

改造后节电效率达到了12.2%,节能效益显著。

5 结论

带式输送机是煤矿开采作业的重要设备,也是主要的能耗设备。基于变频调速技术设计带式输送机节能控制系统,根据带式输送机的当前运量调整带速,保证带速和运量为最佳匹配。在满足煤矿运送需求的前提下,降低了带式输送机的电能浪费,达到了节能降本的目的。从实践应用来看,本文设计的变频调速节能控制系统节能效率可以达到12.2%,达到了设计预期。