深井炸药筛管式震源结构的优化研究❋

张传磊 冯 刚 毛中华 刘迎彬 范志强 康俊泽

①中北大学环境与安全工程学院(山西太原,030051)

②中石化石油工程地球物理有限公司胜利分公司(山东东营,257086)

③中北大学航空宇航学院(山西太原,030051)

0 引言

中国深层石油资源丰富,勘探开发程度低,勘探开发前景广阔,是物探行业的重点研究领域[1-3]。 地震勘探最早是通过自然地震产生的地震波对地下地层进行研究;但由于自然地震存在地域性和能量释放不均衡等问题,人们将目光转向人工激发地震产生地震波,对地下地质结构和地下资源进行勘探。借助地层中产生的地震反射波,构制可用于测定和分析地层结构的地震图来实现勘探目的[4]。 可在油井中激发、在地面接受的逆垂直地震剖面(vertical seismic profiling, VSP)技术[5]和随钻地震技术理论及工程应用[6]等是国内较早进行相关基础研究的课题。

近年来,以炸药震源为基础,采用装药壳体井下爆炸的方式[7],解决了效率低下、图谱不清晰的问题。 在井下激发过程中,为了让爆炸能量转化为地震波,可采用多个药柱串联、垂直间隔分布的装药结构;并且为了控制爆炸作用时间,可改变药柱的间距[8]。 为了有效回收爆炸后产生的破片,基于炸药水下爆炸冲击波传播速度和能量密度远高于空气中爆炸的原理,研究者初步研制了筛管式震源,可与专用的遥爆系统同时、同步触发,在采集工艺技术、处理研究等方面取得了初步成果[9-10]。

考虑到震源结构和暴露在井液中的组件装置需要满足20~30 MPa 的抗压强度,以确保在起爆前装置完好无损;爆炸在产生足够的能量的同时,又不能破坏石油井管;另外,震源在井下爆炸后,应保持井壁(主要包括10 mm 厚的钢套管和20 mm 厚的C40混凝土套管)结构基本安全,避免造成井壁击穿破坏、套管失稳屈曲等现象。 因此,目前筛管式震源产生的能量低,不适合长距离勘探。

本文中,采用数值模拟、地面实验等方式,对筛管式震源的装药直径、孔隙率、壳体壁厚等参数进行了优化,设计出可满足深井井下高能、安全指标的震源结构。

1 筛管式震源的结构

筛管式震源设计主要基于炸药水下爆炸冲击波的传播速度和能量密度远高于空气中爆炸的原理,充分利用筛管回收壳体碎片的同时,大幅衰减爆炸作用于石油套管的能量。

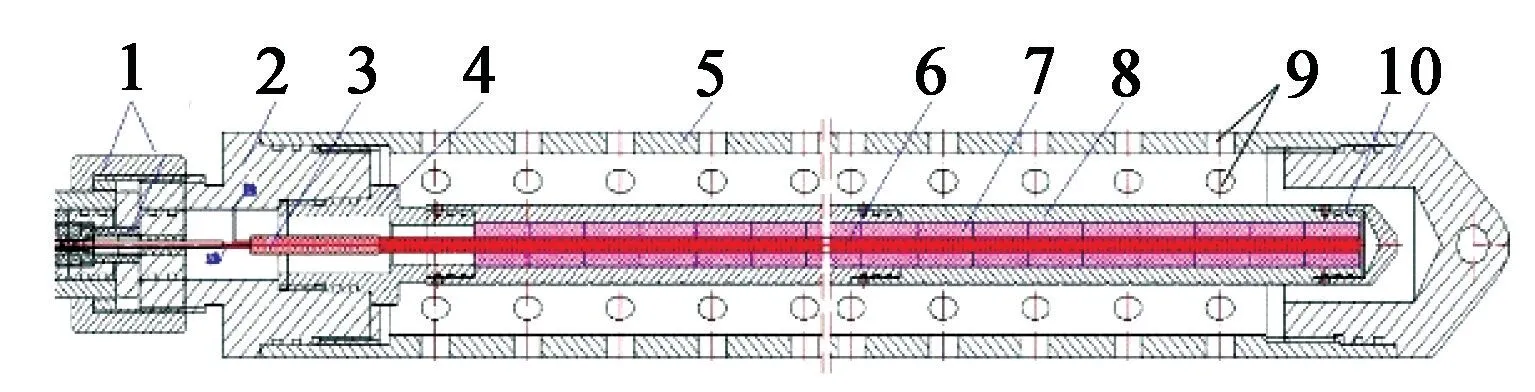

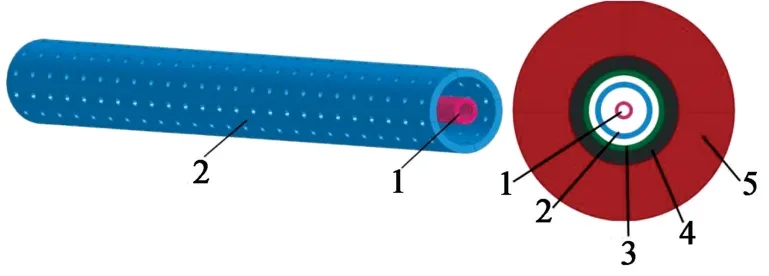

筛管式震源的结构如图1 所示。 其中,筛管式震源设计总长2 300 mm,装药壳体采用分段连接式设计,金属管状装药单元长度为250 mm,管内径20 mm,壁厚6 mm,两端分别设置螺纹和密封圈。 在装药壳体表面开设1 mm 深的V 型预置缺陷槽,控制壳体爆炸后的碎片均匀。 装药单元之间通过壳体连接套串联,可灵活调整震源装药段的总长度。

图1 筛管式震源的结构Fig.1 Structure of sieve tube seismic source

采用降低炸药爆速、提高起爆速度的方式进行设计。 壳体式装药为细长型药柱叠加装药;同时,药柱中心预留导爆索通孔。

2 筛管式震源爆炸模拟实验

2.1 实验设置

在地面预制模拟井下环境的混凝土套管和钢套管,填充水模拟井液,根据损伤情况调整药量。 采用长度2 300 mm、直径145 mm 的套管预制3 口模拟井,将套管放置于内径约300 mm 塑料管中,作为混凝土的浇注模具,采用C40 素混凝土浇注混凝土套管。

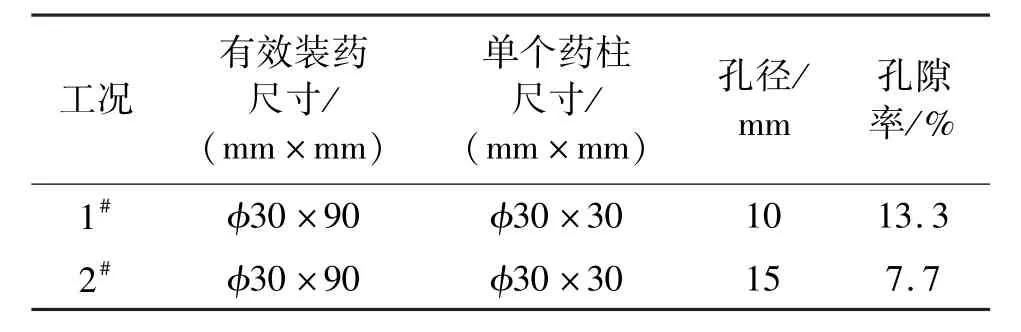

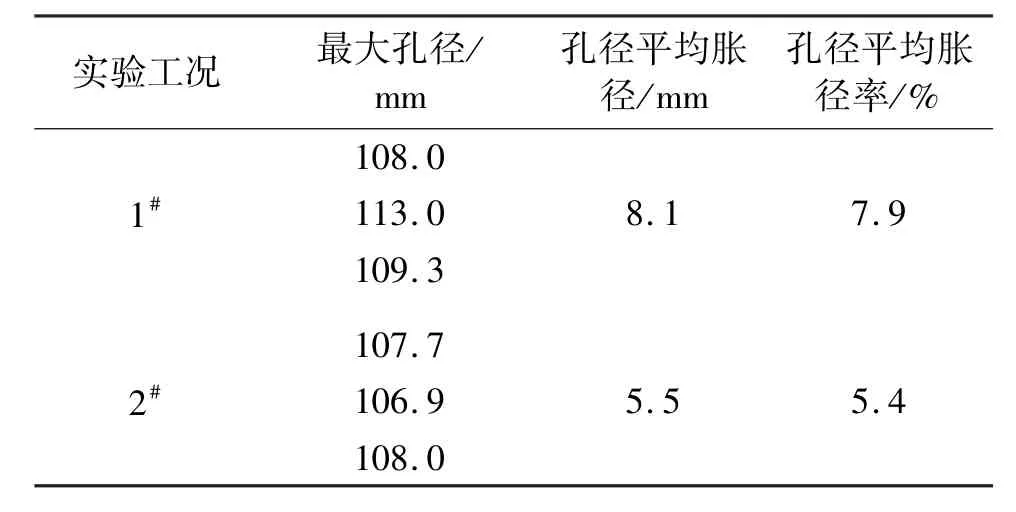

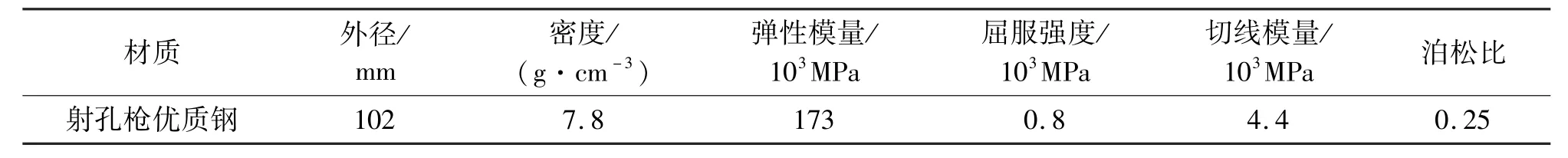

筛管式震源爆炸模拟实验的工况如表1 所示。工况1#,每一环向分布12 个泄压孔,共49 圈,共计588 孔;工况2#,每一环向分布8 个泄压孔,共19圈,共计152 孔。 孔隙率表示筛管泄压孔的总面积占整个筛管表面积的百分数。 筛管直径102 mm,壁厚10 mm,装药壳体壁厚6. 5 mm,线装药密度约450 g/m。 筛管材质均为油气井专用射孔枪优质钢,实验次数均为3。

表1 筛管式震源实验工况Tab.1 Test condition of sieve tube seismic source

实验布置如图2 所示。 每个套管采用螺纹螺丝连接,接口处采用密封圈做防水处理。 枪管内部用导爆索串联,使得每个药柱都能按顺序依次起爆。枪管尾部插入定位支架,并固定在油管中间的位置,使枪管能够在油管中间起爆。 实验中,激发器采用导爆管引爆,在井口覆压重物后,激发震源,并回收震源。

图2 筛管式实验布置(单位:mm)Fig.2 Equipment layout of sieve tube test (Unit: mm)

2.2 实验结果

筛管式震源爆炸后的井口重物被抛洒,混凝土层基本被破坏,钢套管也被不同程度地撕裂破坏,筛管均有明显膨胀,但都能够顺利提出套管。 因为当前混凝土套管的外侧约束较差,钢套管和混凝土套管基本处于自由拉伸状态,因此,无法模拟地应力的保护作用。 实验结果如表2 所示。 筛管内部存有大量尺寸2~5 cm 范围内的破片,可以有效回收。 相对于工况1#,工况2#实验后,筛管胀径效果有所减弱;当考虑到井下静水压力后,筛管的胀径应会进一步受到抑制,足以满足井下震源顺利回收的要求。

表2 筛管式震源爆炸模拟实验结果Tab.2 Results of simulation experiments of sieve tube seismic source

3 筛管式震源爆炸的数值模拟

3.1 数值模型与材料参数

为研究炸药爆炸载荷作用下筛管参数对结果的影响,通过ANSYS/LS-DYNA 有限元软件建立一定长度的井下爆炸模型,并进行数值仿真,通过改变筛管的孔径和孔隙率,获得井下结构的力学响应。

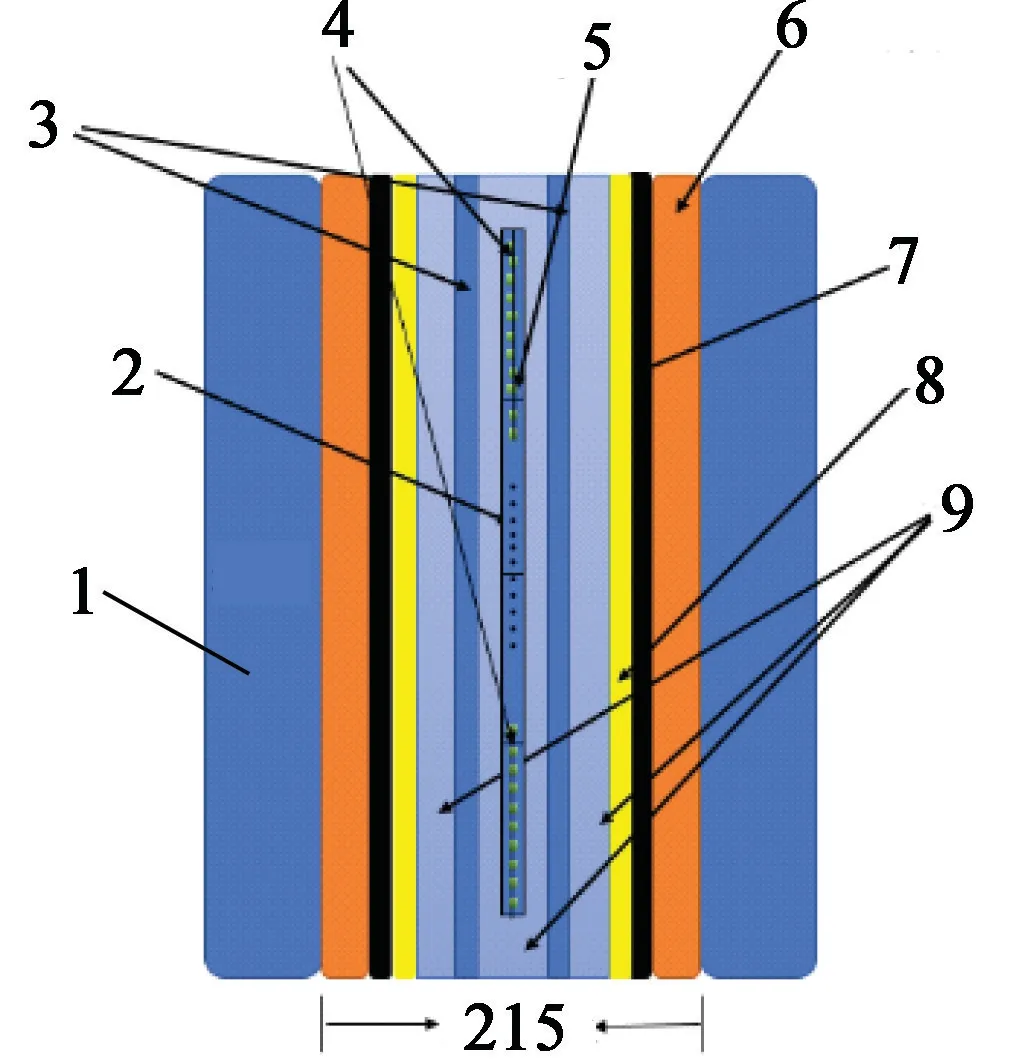

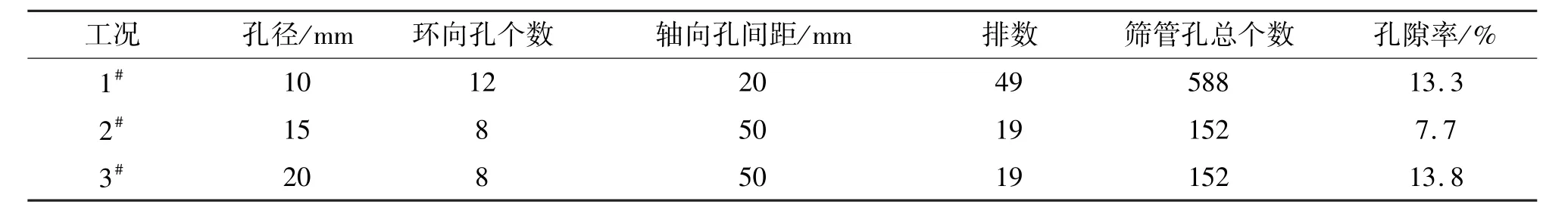

数值模型的立体图和侧视图如图3 所示。 模型自内向外依次为炸药、铸铁壳体、水(模拟井液)与空气、筛管、钢套管、混凝土套管、外部岩石。 根据轴对称特征,将模型简化为1/4建模。其中,对称面上分别设置对称边界,外周岩石设置无反射边界以模拟外地层;另外,采用Lagrange 网格建立铸铁壳体,采用初始体积填充法在壳体内部生成装药区域;炸药、空气与水采用Euler 算法。 计算时,采用流固耦合的方法将炸药、水、空气与筛管、套管、铸铁壳体耦合;岩石与混凝土套管之间,混凝土套管与钢套管之间采用面面接触的方式。

图3 筛管式震源的数值模型Fig.3 Numerical model of sieve tube seismic source

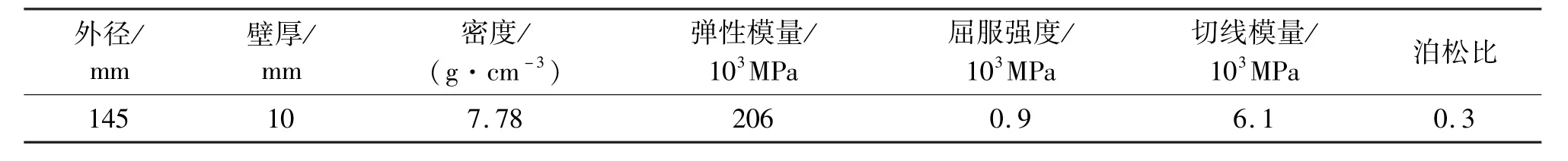

模型中的钢套管与铸铁均采用P110 型优质钢管,材料参数如表3 所示。 混凝土套管和外侧岩石均采用C40 素混凝土的材料模型。 其中,混凝土层厚度为20 mm;外圈岩层厚度为60 mm;模型总长度为2 m;中间部位装药,长度为1 m。 炸药参数如表4 所示。

表3 P110 钢管模型参数Tab.3 Model parameters of P110 steel tube

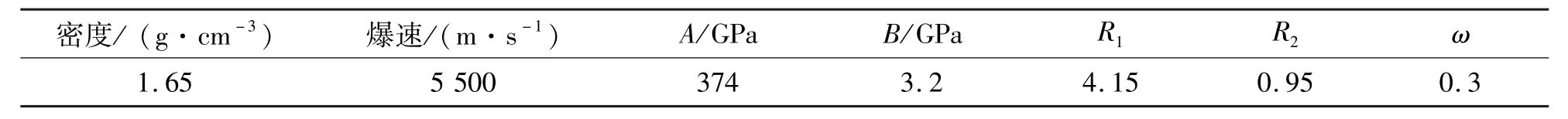

表4 炸药参数Tab.4 Parameters of explosive

JWL 状态方程为

式中:p是爆轰产物的压力;E是单位体积内能;V是相对体积;A、B、R1、R2、ω为常数。

筛管参数如表5 所示,装药直径均为20 mm。在装药轴线的两端和中心位置设置3 个起爆点,同时起爆。

表5 筛管参数Tab.5 Parameters of sieve tube

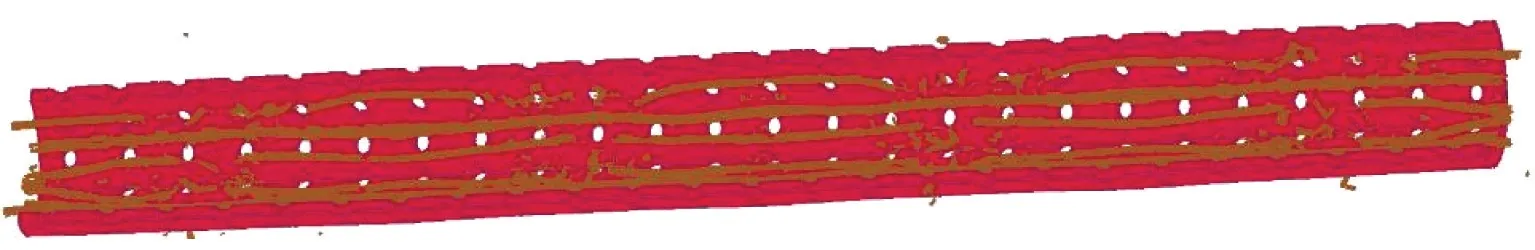

3 种筛管孔工况如表6 所示。 筛管内部装药直径20 mm,铸铁壳体壁厚8 mm。

表6 不同工况时的筛管的泄压孔参数Tab.6 Parameters of pressure relief holes on the sieve tube under different test conditions

3.2 数值模拟结果

如图4 所示,筛管的增加对壳体碎片的形成具有限制作用。 由于爆炸冲击波在筛管内表面的来回反射,装药壳体碎片在筛管内部膨胀一定距离之后几乎保持不动,向外扩散的速度较小,基本全部被限制在筛管内部。

图4 筛管对壳体碎片的限制Fig.4 Limitation of sieve tube to shell debris

筛管管壁的径向位移如图5 所示。 对比可知,工况2#管壁孔隙率最低,筛管胀径越小,平均胀径约5.5 mm。 工况1#和工况3#的孔隙率接近。 但工况3#时,泄压孔直径为工况1#的两倍, 因此,孔壁最大胀径约达到7.0 mm,工况1#的胀径约6.5 mm。工况1#胀径的数值模拟结果与实验误差约1. 60 mm;工况2#胀径的数值模拟结果与实验相差约0.02 mm。 工况2#的数值模拟结果与实验结果相吻合。

图5 3 种工况时筛管的径向位移Fig.5 Radial displacement of sieve tube under three test conditions

4 筛管式震源能量的影响因素

4.1 筛管孔隙率

为了便于监测筛管的泄压孔参数对井内爆炸压力和筛管变形的影响,设置多组测点,如图6 所示。

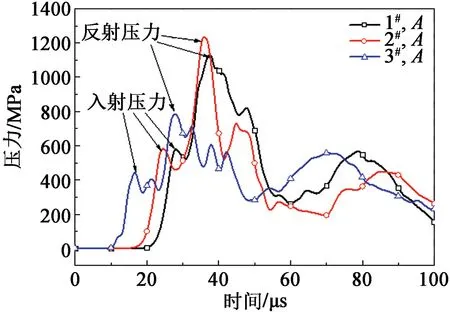

图7 为从0 到100 μs 时3 种工况的筛管内测点A的爆炸压力变化情况。 当泄压孔直径为10 mm和15 mm 时,筛管内部的入射压力峰值和经套管和筛管反射后筛管压力峰值达到较高水平;当孔径扩大到20 mm 时,入射压力峰值和反射压力峰值降低约33.3%和30.4%。 由此得出:在孔隙率不变的情况下,孔径增大,筛管内产生的压力减弱,且作用频率趋于缓和;当孔径增大,孔隙率降低时,筛管内爆炸压力及作用效果差别较小。

图7 3 种工况下筛管内爆炸压力曲线Fig.7 Explosion pressure curves inside the sieve tube under three test conditions

图8 为3 种工况下测点B和C的压力时程曲线。 对比可知,同一工况下,测点B的压力高于测点C;当泄压孔直径减小时,两点压力峰值的差增大;当泄压孔直径约20 mm 时,测点B和C的压力峰值相差较小。 由此可得,当孔径达到20 mm 时,筛管外侧作用于套管上的压力趋于均匀化。

图8 筛管外侧压力曲线Fig.8 Pressure curves outside the sieve tube

图9 为筛管和钢套管管壁测点D和E的等效应力曲线。 对比可知:3 种工况下水下压力峰值过高,筛管和钢套管均产生明显的塑性变形。 筛管管壁测点D的应力在内部和外部压力的作用下出现多次振荡,但最终仍维持在较高的应力水平。

图9 筛管和钢套管的等效应力Fig.9 Equivalent stress of sieve tube and steel tube

可以得出,当筛管泄压孔的孔径为15 mm 时,孔内、外的压力峰值基本一致,孔壁侧面的压力略小。 高压脉冲的持续时间约80 μs,作用于钢套管的比冲约4.8 kPa/s。 因此,优化后选用孔径15 mm、孔间距50 mm 的工况可满足深井勘探的要求。

4.2 装药直径

为了探究装药直径对爆炸能量的影响,选取工况2#和3#模型,采用装药直径为16 mm 和20 mm 进行模拟分析,如图10 所示。

图10 16、20 mm 装药直径筛管式的等效应力与振速Fig.10 Equivalent stress and vibration velocity of sieve tube with 16 mm and 20 mm charge diameter

根据计算结果可知:16 mm 装药直径的震源爆炸后,钢套管的直径由145. 0 mm 增大为149. 2 mm,胀径率为2.9%;筛管直径由爆炸前的102.0 mm 增大为108.5 mm,胀径率为6.4%。 当装药直径为20 mm 时,震源爆炸后,筛管和钢套管的直径分别膨胀为112.3 mm 和150.7 mm,胀径率分别为10.1%和3.9%。

由图10 可知,当装药直径由20 mm 缩小为16 mm 时,钢套管的等效应力峰值降低了10%;同时,岩石的峰值振速减少了40%。 爆炸后,钢套管的胀径率约为2.9%。 由此可得:当装药直径不大于20 mm 时,钢套管的胀径率可控制在5%以内。

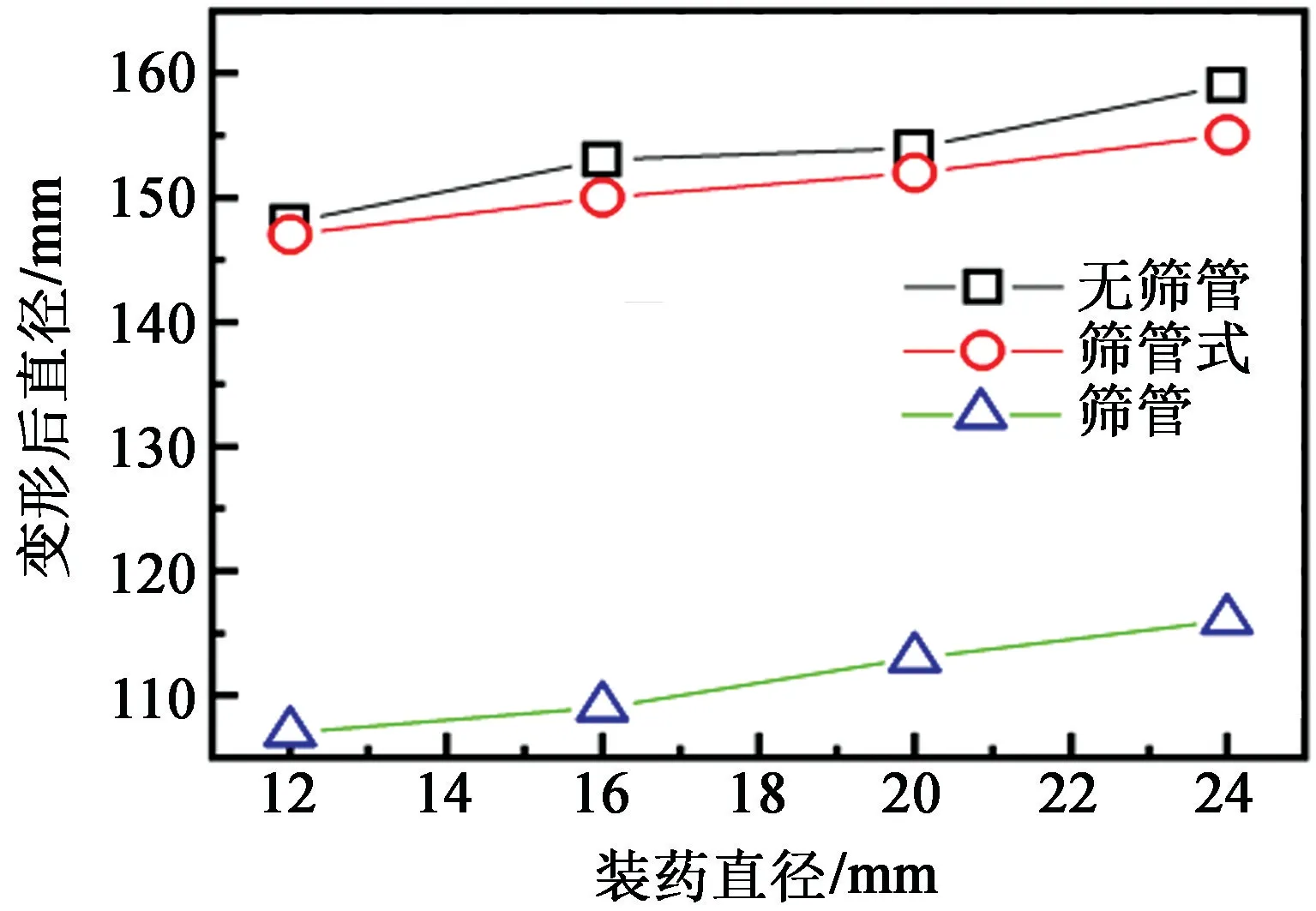

由图11 可看出,当装药直径逐渐增大,筛管胀径幅度加快;加入筛管爆炸后,钢套管胀径与无筛管时相比略微减小。

图11 无筛管与筛管式爆炸效果随装药直径的变化Fig.11 Variation of explosive outcome with the charge diameter for no sieve tube explosion and sieve tube explosion

4.3 装药壳体的厚度

为了探究装药壳体厚度对爆炸能量的影响,选用厚度为6 mm 和8 mm 的壳体进行模拟分析。

如图12 所示,减小壳体厚度能够增加筛管内、外环境的爆炸压力峰值,但也会增加爆炸后筛管的胀径。 总结发现:筛管内部装药壳体的壁厚不应低于8 mm。 通过调整,当孔隙率为7.7%时,胀径约为6~7 mm,能产生良好的爆炸效果。

图12 壳体厚度对压力峰值的影响Fig.12 Influence of shell thickness on pressure peak

5 结论

针对井下特殊环境和地震勘探的特殊需求,通过数值模拟、地面实验的方法,研究影响筛管式震源爆炸效果的因素并进行优化:

1)筛管式震源爆炸产生的能量输出与密度和结构变形程度均与装药直径直接相关。

2)同等装药量下,一定范围内的孔隙率条件下,孔隙率越高,筛管的胀径越大。采用孔径15 mm、孔间距50 mm、环向8 孔的优化方案,且壳体壁厚不小于8 mm。