Q355钢板对接接头裂纹扩展所致焊接残余应力重分布研究

古松,林晓宇,顾颖*,赵亚杰,孔超,任松波

钢铁成形

Q355钢板对接接头裂纹扩展所致焊接残余应力重分布研究

古松1,林晓宇1,顾颖1*,赵亚杰2,孔超1,任松波1

(1.西南科技大学 土木工程与建筑学院,四川 绵阳 621010; 2.四川省交通勘察设计研究院,成都 620017)

定量研究裂纹扩展导致的焊接残余应力重分布效应,得到残余应力随裂纹扩展的变化规律。首先采用盲孔法测试了Q355钢板对接接头的初始残余应力;其次利用线切割技术模拟了平行以及垂直于焊缝的裂纹扩展情况,并测试了裂纹扩展导致的残余应力变化量;最后根据测试数据提出了残余应力释放量Δ与裂纹长度之间的函数关系式,进一步得到了基于裂纹扩展的应力重分布计算公式。Q355钢板对接焊的焊缝区纵向(沿焊缝方向)存在较大的残余拉应力,拉应力峰值出现在焊趾处,为屈服强度的1.13倍。焊缝区横向存在梯度较大、拉压交替变化的残余应力,压应力峰值出现在焊趾处,大小为52.6 MPa,拉应力峰值出现在距焊缝中心线17 mm处,大小为63.5 MPa。裂纹扩展能显著释放残余拉应力:裂纹沿焊缝中心扩展,横向残余拉应力峰值降低了45.8%;裂纹沿垂直于焊缝方向扩展,焊趾处的拉应力峰值降低了63.3%。裂纹扩展会显著影响焊接构件的残余应力分布,根据实测数据提出的裂纹扩展应力重分布计算公式能够较好地反映残余应力重分布情况。

焊接残余应力;裂纹扩展;应力释放;应力重分布;试验测试

陈文汨等[11]采用盲孔法实测了里海型拘束焊接试板的残余应力,发现近焊缝区存在高残余拉应力。杨俊芬等[12]研究表明,Q690焊接高强钢管焊缝区的纵向残余拉应力峰值达到了钢材的屈服强度。Fisher[13]进行了大尺寸焊接构件的疲劳试验,研究发现,焊接残余拉应力是导致构件疲劳强度降低的主要因素。瞿伟廉等[14]通过理论计算对比发现,裂纹扩展导致的残余拉应力重分布会减缓裂纹的扩展速率。为进一步探究裂纹扩展对焊接残余应力重分布的影响,Liljedahl等[15]采用中子衍射法测量了2024-T3铝合金板对接焊垂直裂纹扩展对试件纵向残余应力重分布的影响。李良碧等[16]通过数值模拟的方式,分析了Q345钢板对接焊中心裂纹扩展时残余应力的重分布情况。王强等[17-18]实测了10Ni5CrMoV高强钢板对接焊垂直裂纹扩展时的残余应力重分布情况。

上述研究[13-18]均采用数值模拟或试验测试的方式,对裂纹扩展所致残余应力的重分布情况进行了分析,但仍存在一些不足:一方面,现有研究多集中在与焊缝垂直的裂纹扩展导致的应力重分布研究,有关平行于焊缝的裂纹研究相对较少,而现实中,裂纹沿焊缝方向扩展,尤其是沿焊趾或焊根方向扩展的现象更为普遍;另一方面,鲜有基于实测数据研究裂纹扩展导致的构件应力重分布效应。

针对上述问题,本文以Q355钢板对接焊为例,首先采用盲孔法实测了焊接试件的初始焊接残余应力,其次采用线切割技术预制裂纹并模拟其扩展过程,分别模拟了平行于焊缝的中心裂纹与垂直于焊缝的垂直裂纹的扩展情况,得到了在2种典型裂纹扩展过程中试件残余应力的释放量。最后分析了由裂纹扩展引起的残余应力重分布情况,提出了残余应力释放量∆与裂纹长度的函数关系式,进一步得到了随裂纹扩展的重分布应力公式。

1 试件设计

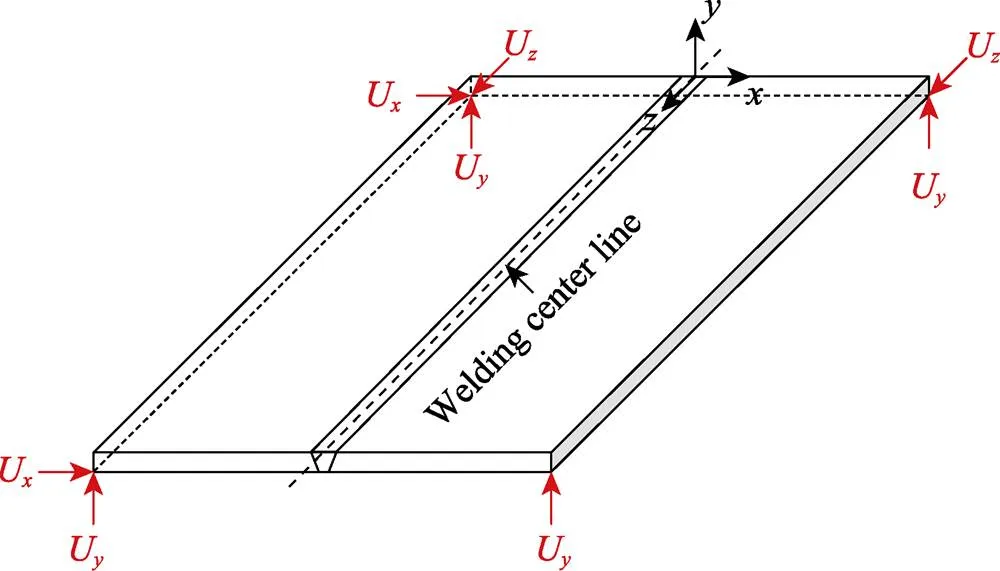

本试验共制作了3个试件,分别编号为P1、P2、P3,其焊接工艺参数如表1所示,试件由2块尺寸为800 mm×200 mm×8 mm的Q355钢板焊接而成,如图1所示。3个试件均借助焊接机器人进行焊接,从而确保3个试件焊接残余应力的大小与分布情况相同。焊接时,母材开25°的V形坡口,采用焊接质量较好且速度较快的CO2气体保护焊将2块钢板对接在一起。为防止自动焊时发生烧穿现象,焊接分2次完成,即先在陶瓷衬垫上对接头坡口进行一道打底焊,完成后再进行盖面焊。

表1 焊接工艺参数

图1 试件示意图

2 焊接残余应力测试

本研究采用盲孔法,依据GB/T 31310—2014《金属材料残余应力测定钻孔应变法》测试焊件的初始残余应力。盲孔法的原理如下:在构件表面钻一小孔(直径为0.8~4.8 mm),然后测量钻孔所释放的应变进而推算残余应力。按照图2所示的测试应变布置方式设置应变花,其中1#~3#敏感栅测试的应变分别为1、2、3,根据线弹性理论,测试的残余应力σ(=1、2)及应力方向角的计算分别如式(1)和式(2)所示。

式中:、为求解应力的关键性参数,根据国标,可由数值模拟或试验标定的方式确定。本研究测试试件为P1,钻孔的孔径2=1.5 mm,孔深=2 mm。

钻孔会导致应力集中,高应力状态会导致孔边产生塑性变形从而影响测试精度。本研究依据GB/T31310—2014,通过数值模拟对不同应力水平下的、系数进行标定[19],以降低塑性应变对测试精度的影响。

NB-IOT模组选用上海移远公司的BC95-B5模块,工作电压为3.1~4.2 V,典型值为3.6 V,与主控芯片USART2连接,该模组支持UDP和COAP协议,使用中国电信的NB卡,通过发送AT指令来实现模组的工作状态查询、与服务器进行数据交互等功能。该模组具有CONNECT,IDLE和PSM 3种工作模式,通过切换工作模式能够大大降低功耗,IDLE状态下电流为6 mA,PSM状态下电流仅为5 uA。

图2 残余应力测试应变布置示意图

有研究表明[19],焊接残余应力在焊缝的起弧与熄弧段较小,在焊缝中间段达到最大值且应力变化趋于稳定,近焊缝区的残余拉应力峰值可能超过钢材的屈服强度,随着与焊缝距离的增大,拉应力迅速衰减。根据焊接残余应力分布特征,试验选取焊缝中间段200 mm范围内作为残余应力测试区域,在测试区内测量纵向(方向)与横向(方向)的焊接残余应力。

在进行盲孔法多点测量时,孔与孔的间距需大于15倍孔径[20],为方便应变片粘贴与接线操作,取测点间距为30 mm。但单条测点间距30 mm的路径无法准确反映残余应力的分布情况,根据焊缝中间段应力均匀化的特征,在试件P1中间段200 mm范围内设置L1~L8共8条路径对测点进行加密,各路径测点位置如图3所示。由于无法在焊缝上粘贴应变片,因此粘贴在距焊缝最近的焊趾处,测得最近测点距离焊缝中心12 mm。

图3 测点布置图

基于热弹塑性有限元法,采用ANSYS软件,进行了试件初始焊接残余应力数值模拟。有限元模型坐标系原点位于起弧点,方向为焊接热源前进方向。焊接温度场模拟采用Solid70热分析单元,选用双椭球热源模型模拟焊接热源,并采用“生死单元”模拟焊接熔敷金属的填充过程,温度场边界条件包括环境温度、辐射传热与试件表面对流换热[7]。基于温度场分析结果,采用“热-力耦合”分析将Solid70热分析单元转换为Solid185力学分析单元,将温度场分析结果作为荷载施加于有限元模型,边界条件定义如图4所示,计算得到了试件残余应力大小与分布情况。

图4 力学分析边界条件

模拟结果与实测结果如图5所示。可以看出,实测结果与模拟结果较为吻合。测试数据显示,在距焊缝中心29 mm范围内,纵向残余应力以拉应力为主,拉应力峰值为401.1 MPa,出现在焊趾处,超出了Q355钢材的屈服强度。在距中心线约30 mm处,纵向残余应力转变为压应力,并在43 mm处达到压应力峰值66.8 MPa,这一结果与文献[21-23]中实测纵向残余应力分布结果基本相似。横向残余应力在焊缝区的应力梯度较大,实测压应力峰值为52.6 MPa,仍出现在焊趾处,随后转变为46.7 MPa的拉应力,并在距焊缝中心17 mm处达到拉应力峰值63.5 MPa。对比Perić等[22]和Banik等[23]研究中横向残余应力的测试结果可知,由于采用的焊接工艺、钢板尺寸、测点数量均有不同,横向残余应力峰值大小与出现位置相差较大,但变化趋势基本相同,即靠近焊缝区域存在较大压应力,随后迅速转变为拉应力,再缓慢减小至0 MPa。

图5 试件初始残余应力分布图

3 裂纹扩展释放应力测试

受初始缺陷的影响,焊接结构在循环荷载作用下易萌生和扩展疲劳裂纹。裂纹扩展会释放材料内应力,导致焊接残余应力重分布。本试验利用线切割技术沿设定路径切割细缝,以模拟疲劳裂纹的萌生与扩展(图6)。试验模拟了典型的中心裂纹与垂直裂纹。其中中心裂纹长度为100 mm,采用试件P2模拟,切割时测量垂直于焊缝路径Path 1上的横向残余应力变化量Δσ,如图7a所示;垂直裂纹长度为48 mm,采用试件P3模拟,切割时测量垂直于焊缝路径Path 2上的纵向残余应力变化量Δσ,如图7b所示。采用小型联排应变片测量应力变化量,应变栅尺寸为1 mm×1.5 mm,4个一排,间距为5 mm。距焊缝最近的测点位于焊趾处,距离焊缝中心线12.5 mm。

图6 裂纹扩展试验

图7 裂纹与测试路径示意图

3.1 中心裂纹

中心裂纹每扩展10 mm记录一次应力变化。中心裂纹扩展时,P2试件Path 1路径上的横向应力变化量Δσ如图8所示。可以看出,在裂纹扩展初期(裂纹长度≤30 mm),由于裂纹距离测点较远,裂纹扩展所释放的应力Δσ较小。当裂纹扩展至40 mm时,焊趾处Δσ出现明显增长。当裂纹扩展至50 mm时,焊趾处释放应力为20.5 MPa,此时裂纹尖端刚好达到路径Path 1的延长线上。当裂纹扩展至60 mm时,焊趾处释放应力为26.9 MPa,此后随裂纹的扩展,焊趾处应力释放速率不断减小。当裂纹扩展至100 mm时,焊趾处释放的应力达到峰值34.3 MPa。而在距焊缝50 mm以外区域,Δσ很小,基本维持在±5.0 MPa以内。

3.2 垂直裂纹

垂直裂纹由焊缝中心线向两侧扩展。垂直裂纹扩展时,P3试件路径Path 2上的纵向应力变化量Δσ如图9所示。可以看出,一旦垂直焊缝的裂纹开始扩展,焊趾处(=12.5 mm)就有明显的应力释放。当裂纹扩展至8 mm时,虽然裂纹仍在焊缝内,但两侧钢板焊趾处释放的应力达到约50 MPa。当裂纹扩展至16 mm时,焊趾处Δσ达到89.0 MPa,而后随着裂纹的扩展,应力释放速率不断减小。当裂纹扩展至25 mm时,裂纹尖端恰好位于焊趾处,随后继续扩展直至48 mm时停止。停止时,两侧钢板释放的残余应力达到峰值237.5 MPa和216.1 MPa。从整体变化趋势看,焊缝两侧的应力变化基本对称。距焊缝中心40 mm范围内的应力释放显著,40 mm外的应力变化幅度较小,有微小的压应力产生。

图9 P3试件应力变化

4 结果与分析

4.1 焊接残余应力重分布

由于裂纹的扩展,存在于材料内部的焊接残余应力将发生重分布。当前,已经采用盲孔法测得了裂纹扩展前的焊接残余应力ini,也通过应变片测得了裂纹扩展所释放的应力Δ,ini与Δ间的差值就是裂纹扩展后的重分布应力re,如式(3)所示

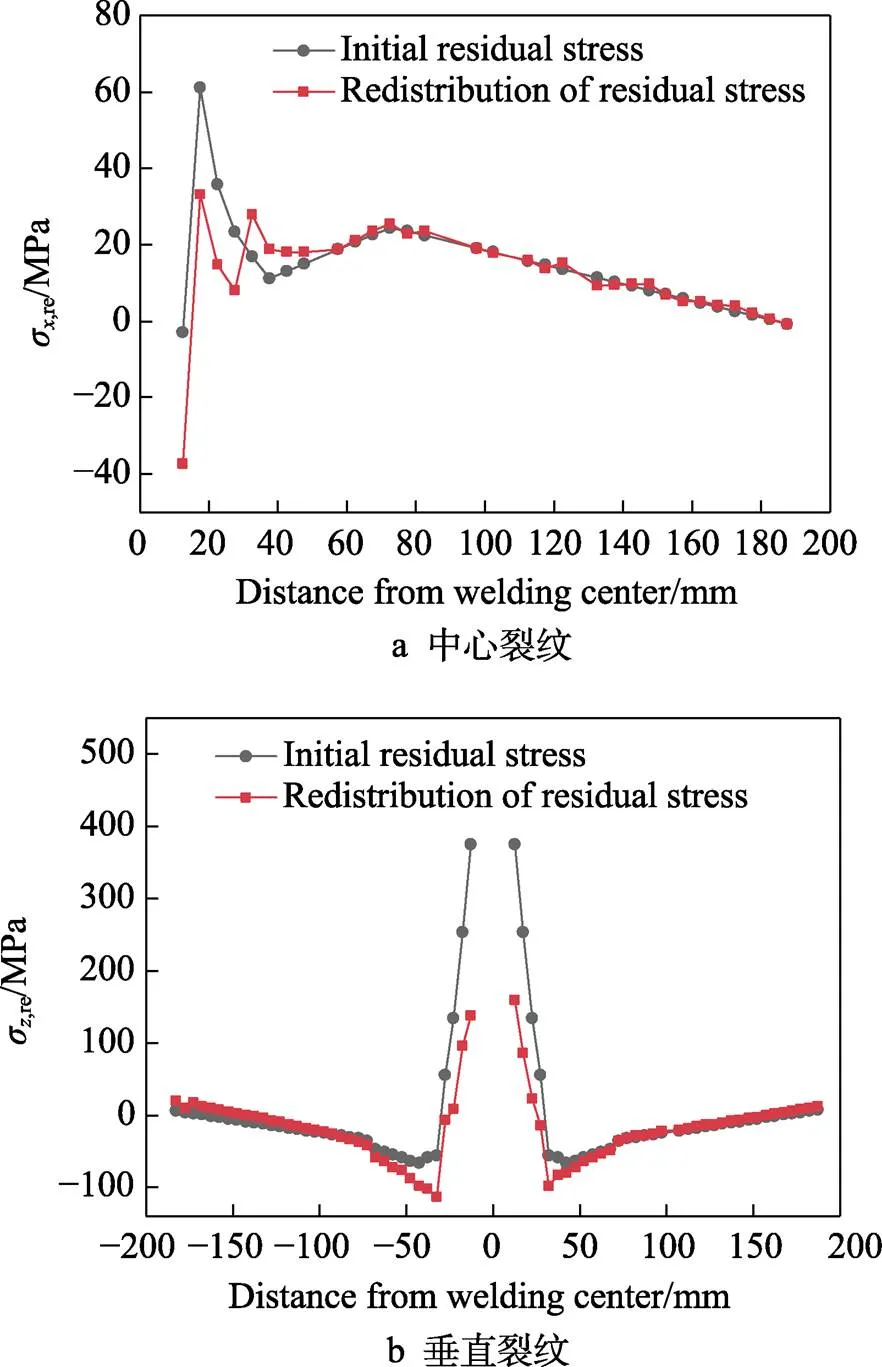

2种裂纹完全扩展后,焊接残余应力的重分布情况如图10所示。从图10a可以看出,裂纹沿焊缝中心扩展使焊趾处的横向残余压应力增大,达到37.3 MPa,相应地,距焊缝中心线18 mm处的拉应力峰值降低了45.8%。

裂纹沿垂直于焊缝的方向扩展会极大地释放纵向残余应力,尤其在近缝区约25 mm范围内,该区域的应力会随着裂纹的扩展而显著减小。然而,释放后的残余应力仍处于较高水平,拉应力峰值仍有158.8 MPa,接近屈服强度的45%。在距焊缝中心32.5 mm处,纵向残余压应力在起裂前小于50 MPa,在裂纹扩展后,焊缝两侧压应力分别增大到113.4 MPa和97.6 MPa。

图10 残余应力重分布

4.2 随裂纹扩展的重分布应力公式

试验结果表明,裂纹沿垂直于焊缝的方向扩展会显著释放纵向残余应力,应力释放量表现出较强的规律性,可通过式(4)所定义的函数关系来表示,残余应力释放量与裂纹长度关系曲线如图11所示。可以看出,该函数与测试结果匹配较好,符合残余应力释放规律。

式中:Δσ()为纵向残余应力变化值;0为焊缝中心线处的最大残余应力;为距焊缝中心线距离;为裂纹所在一侧钢板平行于裂纹方向的长度;=/max,其中为裂纹长度,max为裂纹扩展的最大长度;()与()为采用多项式分布拟合的函数(相关系数2分别为0.998 5与0.943 6),如式(5)所示。

结合Tada等[24]和Terada[25]给出的残余应力分布函数与式(3),可以得到残余应力σ,re随垂直裂纹扩展长度的应力重分布计算公式,如式(6)所示。

式中:σ,re为纵向重分布应力;=/,其中为特征长度,定义为从焊缝中心线到初始残余应力由拉转变为压处的距离。

不同裂纹扩展长度的重分布应力实测值与式(6)计算值的对比结果如图12所示。可以看出,在距焊缝中心40 mm范围内,式(6)计算的重分布应力与实测值基本吻合,距焊缝中心40 mm处的残余应力分布受裂纹扩展影响较小,重分布应力无明显变化,式(6)的计算结果也能体现出这一规律,因此该计算公式能够较好地反映试验情况。

图12 应力重分布实测值与计算值

5 结论

进行了裂纹扩展所致焊接残余应力重分布的试验研究,得出如下结论:

1)Q355钢板对接焊在焊缝区存在较大的纵向残余拉应力,拉应力峰值高达1.13倍屈服强度,且出现在焊趾处。横向残余应力在焊缝区的应力梯度较大,呈拉压交替变化,压应力峰值为52.6 MPa,出现在焊趾处,拉应力峰值为63.5 MPa,出现在距焊缝中心17 mm处。

2)裂纹沿焊缝中心扩展使横向残余拉应力峰值由61.1 MPa降低至33.1 MPa。

3)裂纹沿垂直于焊缝方向扩展,在焊趾处释放了大量的纵向残余应力,但释放后的残余应力仍较大,拉应力峰值仍有158.8 MPa,接近屈服强度的45%。

[1] 陈勇, 徐育烺, 杨海波, 等. 304不锈钢薄壁管件纵缝焊接接头残余应力数值模拟研究[J]. 精密成形工程, 2023, 15(3): 155-163. CHEN Yong, XU Yu-lang, YANG Hai-bo, et al. Numerical Simulation of Residual Stress in Longitudinal Welded Joint of 304 Stainless Steel Thin-walled Pipes[J]. Journal of Netshape Forming Engineering, 2023, 15(3): 155-163.

[2] CHANG P H, TENG T L. Numerical and Experimental Investigations on The Residual Stresses of The Butt-Welded Joints[J]. Computational Materials Science, 2004, 29(4): 511-522.

[3] GUO W, FRANCIS J A, LI L, et al. Residual Stress Distributions in Laser and Gas-Metal-Arc Welded High-Strength Steel Plates[J]. Materials Science and Technology, 2016, 32(14): 1449-1461.

[4] FUKUDA S. Analysis of Crack Propagation in Residual Stress Field Using Computer Algebra[J]. Nuclear Engineering and Design, 1989, 111(1): 21-25.

[5] 张红卫, 桂良进, 范子杰. 焊接残余应力对桥壳疲劳寿命的影响研究[J]. 机械工程学报, 2022, 58(24): 102-110. ZHANG Hong-wei, GUI Liang-jin, FAN Zi-jie. Fatigue Life Prediction and Experiment of an Axle Housing Considering Welding Residual Stresses[J]. Journal of Mechanical Engineering, 2022, 58(24): 102-110.

[6] PERIĆ M, TONKOVIĆ Z, RODIĆ A, et al. Numerical Analysis and Experimental Investigation of Welding Residual Stresses and Distortions in a T-Joint Fillet Weld[J]. Materials & Design, 2014, 53: 1052-1063.

[7] 顾颖, 冯倩, 任松波, 等. 焊接残余应力对对接接头疲劳裂纹扩展的影响[J]. 铁道科学与工程学报, 2021, 18(10): 2752-2760. GU Ying, FENG Qian, REN Song-bo, et al. Effects of Welding Residual Stresses on Fatigue Crack Growth Behavior of Butt Joint[J]. Journal of Railway Science and Engineering, 2021, 18(10): 2752-2760.

[8] 朱林, 贾民平, 冯月贵, 等. 考虑残余应力重分布情况下的裂纹扩展预测研究[J]. 机械工程学报, 2017, 53(8): 43-49. ZHU Lin, JIA Min-ping, FENG Yue-gui, et al. Prediction Study of the Crack Propagation with Consideration of the Residual Stress Redistribution[J]. Journal of Mechanical Engineering, 2017, 53(8): 43-49.

[9] SUTTON M A, REYNOLDS A P, GE Y Z, et al. Limited Weld Residual Stress Measurements in Fatigue Crack Propagation Part Ⅱ Fem-Based Fatigue Crack Propagation with Complete Residual Stress Fields[J]. Fatigue Fracture of Engineering Materials Structures, 2006, 29(7): 537-545.

[10] 吴圣川, 李存海, 张文, 等. 金属材料疲劳裂纹扩展机制及模型的研究进展[J]. 固体力学学报, 2019, 40(6): 489-538. WU Sheng-chuan, LI Cun-hai, ZHANG Wen, et al. Recent Research Progress on Mechanisms and Models of Fatigue Crack Growth for Metallic Materials[J]. Chinese Journal of Solid Mechanics, 2019, 40(6): 489-538.

[11] 陈文汨, 张利, 金立业, 等. 焊接残余应力的分布和焊后热处理的应力松弛作用[J]. 金属热处理, 2002(2): 30-32. CHEN Wen-mi, ZHANG Li, JIN Li-ye, et al. Distributions of Residual Welding Stress and Effect of Post-Weld Heat Treatment on Its Relaxation[J]. Heat Treatment of Metals, 2002(2): 30-32.

[12] 杨俊芬, 李渊, 彭奕亮. Q690高强钢管焊接残余应力数值模拟[J]. 工程力学, 2014, 31(10): 108-115. YANG Jun-fen, LI Yuan, PENG Yi-liang. Numerical Analysis on Welding Residual Stress in Q690 High-Strength Steel Pipe[J]. Engineering Mechanics, 2014, 31(10): 108-115.

[13] FISHER J W. Improved Performance Through Large Scale Dynamic Testing of Structures[C]// IIW International Conference on Performance of Dynamically Loaded Welded Structures, 1997: 1-21.

[14] 瞿伟廉, 何杰, 陈波. 对接焊缝残余应力对疲劳裂纹扩展的影响[J]. 武汉理工大学学报, 2009, 31(2): 116-119. QU Wei-lian, HE Jie, CHEN Bo. Influences of Welding Residual Stresses on Fatigue Crack Growth of Butt Weld Plate[J]. Journal of Wuhan University of Technology, 2009, 31(2): 116-119.

[15] LILJEDAHL C, ZANELLATO O, FITZPATRICK M E, et al. The Effect of Weld Residual Stresses and Their Re-Distribution with Crack Growth During Fatigue under Constant Amplitude Loading[J]. International Journal of Fatigue, 2010, 32(4): 735-743.

[16] 李良碧, 张沛心, 周宏. 平板焊接接头裂纹扩展中残余应力重分布的数值模拟[J]. 电焊机, 2015, 45(8): 90-96. LI Liang-bi, ZHANG Pei-xin, ZHOU Hong. Numerical Simulation of Redistribution of Residual Stress in The Crack Propagation of Plate Butt-Welded Joint[J]. Electric Welding Machine, 2015, 45(8): 90-96.

[17] 王强, 闫忠杰, 刘雪松, 等. 疲劳裂纹扩展过程中焊接残余应力重分布测试[J]. 焊接学报, 2019, 40(7): 139-142. WANG Qiang, YAN Zhou-jie, LIU Xue-song, et al. A Novel Method for Evaluation of Welding Residual Stress Redistribution during Fatigue Crack Growth[J]. Transactions of the China Welding Institution, 2019, 40(7): 139-142.

[18] WANG Q, LIU X S, WANG P, et al. Numerical Simulation of Residual Stress in 10Ni5CrMoV Steel Weldments[J]. Journal of Materials Processing Technology, 2017, 240: 77-86.

[19] 顾颖. U肋加劲钢桥面板焊接残余应力与变形研究[D]. 成都: 西南交通大学, 2016. GU Ying. Research on Welding Residual Stresses and Distortions in Steel Bridge Decks Stiffened with U-Shaped Ribs[D]. Chengdu: Southwest Jiaotong University, 2016.

[20] 金属材料残余应力测定钻孔应变法: GB/T 31310- 2014[S]. Metallic Material-Determination of Residual Stress- Hole Drilling Strain-Gauge Method: GB/T 31310-2014[S].

[21] 黄永辉, 王荣辉, 傅继阳, 等. 平板焊接接头纵向残余应力修正估算公式[J]. 工程力学, 2014, 31(6): 218-225. HUANG Yong-hui, WANG Rong-hui, FU Ji-yang, et al. Modified Estimation Formula of Longitudinal Residual Stress for Flat Plate Welding Joint[J]. Engineering Mechanics, 2014, 31(6): 218-225.

[22] PERIĆ M, GARAŠIĆ I, TONKOVIĆ Z, et al. Numerical Prediction and Experimental Validation of Temperature and Residual Stress Distributions in Buried-Arc Welded Thick Plates[J]. International Journal of Energy Research, 2019, 43(8): 3590-3600.

[23] BANIK S D, KUMAR S, SINGH P K, et al. Distortion and Residual Stresses in Thick Plate Weld Joint of Austenitic Stainless Steel: Experiments and Analysis[J]. Journal of Materials Processing Technology, 2021, 289: 116944.

[24] TADA H, PARIS P C. The Stress Intensity Factor for a Crack Perpendicular to the Welding Bead[J]. International Journal of Fracture, 1983, 21(4): 279-284.

[25] TERADA H. Stress Intensity Factor Analysis and Fatigue Behavior of a Crack in the Residual Stress Field of Welding[J]. Fatigue of Aircraft Structures, 2011(1): 5-15.

Redistribution of Welding Residual Stress Caused by Crack Propagation in Butt Joint of Q355 Steel Plate

GU Song1, LIN Xiao-yu1, GU Ying1*, ZHAO Ya-jie2, KONG Chao1, REN Song-bo1

(1. School of Civil Engineering and Architecture, Southwest University of Science and Technology, Sichuan Mianyang 621010, China; 2. Sichuan Communication Surveying Design Institute Co., Ltd., Chengdu 620017, China)

The work aims to quantitatively study the redistribution effect of welding residual stress caused by crack propagation, and obtain the variation law of residual stress with crack propagation. First, the initial residual stress of the Q355 steel plate butt joint was tested through the blind hole method. Then, the crack propagation parallel and perpendicular to the weld seam was simulated with the wire-cutting technology, and the changes in residual stress caused by crack propagation were measured. Finally, based on the test data, a functional relationship between the residual stress release amount Δand the crack lengthwas proposed, and further, a calculation formula for stress redistribution with crack propagation was derived. The results showed that: in the weld zone of the Q355 steel plate butt joint, there was a significant longitudinal residual tensile stress (along the direction of the weld seam), with the peak tensile stress occurring at the weld toe, reaching up to 1.13 times the yield strength. There was also a large gradient and alternating tensile-compressive residual stress in the transverse direction of the weld zone. The peak compressive stress appeared at the weld toe, measuring 52.6 MPa, while the peak tensile stress occurred at a distance of 17 mm from the center line of the weld seam, measuring 63.5 MPa. Crack propagation resulted in a significant release of residual tensile stress. When the crack propagated along the center line of the weld seam, the peak transverse residual tensile stress decreased by 45.8%. When the crack propagated perpendicular to the weld seam, the peak tensile stress at the weld toe decreased by 63.3%. To sum up, the propagation of cracks significantly affects the residual stress distribution in welded components. The crack propagation stress redistribution calculation formula proposed based on the measured data can effectively reflect the redistribution of residual stress.

residual welding stress; crack propagation; stress release; stress redistribution; experimental test

10.3969/j.issn.1674-6457.2023.010.018

TG405;U441.4

A

1674-6457(2023)010-0152-08

2023-04-26

2023-04-26

国家自然科学基金(51708467,52108385)

The National Natural Science Foundation of China (51708467, 52108385)

古松, 林晓宇, 顾颖, 等. Q355钢板对接接头裂纹扩展所致焊接残余应力重分布研究[J]. 精密成形工程, 2023, 15(10): 152-159.

GU Song, LIN Xiao-yu, GU Ying, et al. Redistribution of Welding Residual Stress Caused by Crack Propagation in Butt Joint of Q355 Steel Plate[J]. Journal of Netshape Forming Engineering, 2023, 15(10): 152-159.

责任编辑:蒋红晨