钛合金超声冲击强化研究现状及发展趋势

查旭明 袁 智 秦 浩 袭琳清 张 涛 姜 峰

1.集美大学海洋装备与机械工程学院,厦门,361021 2.华中科技大学数字制造装备与技术国家重点实验室,武汉,430074 3.伍伦贡大学机械、材料、机电与生物医学工程学院,伍伦贡,NSW 25224.华侨大学制造工程研究院,厦门,361021

0 引言

航空发动机的制造水平关乎我国航空工业的发展水平,近年来,随着对飞机性能要求的不断提高,作为航空发动机最重要的性能指标——推重比也在不断提高。中国《“十四五”规划和2035年远景目标纲要》明确了攻关新一代航空航天运输系统等前沿领域的目标,制定了提升航空发动机领域高端新材料核心竞争力的规划,其中就包括高推重比航空发动机热端部件的研发。作为高性能航空发动机中核心关键构件之一的叶片,面临着更耐热、更抗疲劳、更轻质的性能要求,因此,研制极端工况下服役的长寿命、高可靠性、轻量化叶片迫在眉睫。

钛合金是指用钛和其他金属元素制作的合金[1],相比于其他航空金属材料[2-7],钛合金的比强度和比刚度具有明显优势,并且钛合金还具备优异的耐热、耐腐蚀等优点,因此钛合金在高端装备上的应用越来越广泛,例如军用飞机中钛合金使用质量占总质量份额的25%以上,民航客机中钛合金使用质量在总质量中所占份额也在逐年提高[8],在最新研制的国产大飞机C919中钛合金的质量占比达到9.63%[9]。钛合金主要用于航空发动机内部风扇叶片和压气机叶片的制造[10-14],目前Ti-6Al-4V等是超塑性成形叶片最常用的钛合金材料,但它在耐高温性能方面还存在不足,因此针对耐热钛合金的开发和应用倍受关注[15-16]。

尽管钛合金叶片已在航空航天领域得到广泛的应用[17],但因其长期在极端恶劣环境下工作,经常承受交变载荷、高温高压的耦合作用[18-20],故容易造成材料表面不同程度的损伤,从而使叶片在使用过程中过早失效。叶片故障占飞机总故障的40%以上[21],造成经济损失的同时给人身安全带来了极大的隐患,并且航空发动机启动后,会有一些杂物吸入发动机,这些杂物会在叶片表面产生划痕、磨损等缺陷[22-23]。钛合金叶片对损伤和缺陷的敏感度极高,会直接影响服役寿命和使用性能[24]。而表面强化技术可以在不改变化学结构的情况下,优化材料表面性能(表面粗糙度改善、表层硬化、引入残余压应力),通过表面强化技术改善航空钛合金叶片的微观组织及其相应的力学性能,进而延长其使用寿命和提高钛合金使用可靠性[25],已经成为当下的研究热点。

1 表面强化的关键技术

国内外针对金属表面强化技术开展了大量研究,表面强化主要工艺包括:表面机械研磨、喷丸、激光冲击、超声滚压等。卢柯等[26-27]采用机械研磨的方法处理304不锈钢时得到纳米级的孪晶结构,使材料的塑性和强度得到了有效提高。AGARAM等[28]通过喷丸强化镍基高温合金Inconel 718后,成功使材料最表层晶粒尺寸细化至100 nm左右。吴家俊等[29]通过对激光冲击强化过程进行仿真建模,准确预测了激光强化后TC4表层残余应力分布。PANIN等[30]使用超声冲击技术对CP-Ti表面进行处理,表层晶粒尺寸细化至100~200 nm。此外,表面强化工艺过程中产生的大量位错滑移能有效促进其他原子的扩散。LIU等[31]在对TC4钛合金进行渗氮前,用超声冲击技术对TC4钛合金进行预处理,发现所产生的纳米结构层中的高密度晶界能加速氮原子的扩散,从而增加渗氮层的厚度,因此表面强化技术还能与其他表面改性技术结合,进一步提高材料的表面性能。表面强化技术的发展,很大程度上扩展了传统航空材料的适用范围,具有非常良好的市场前景[32]。

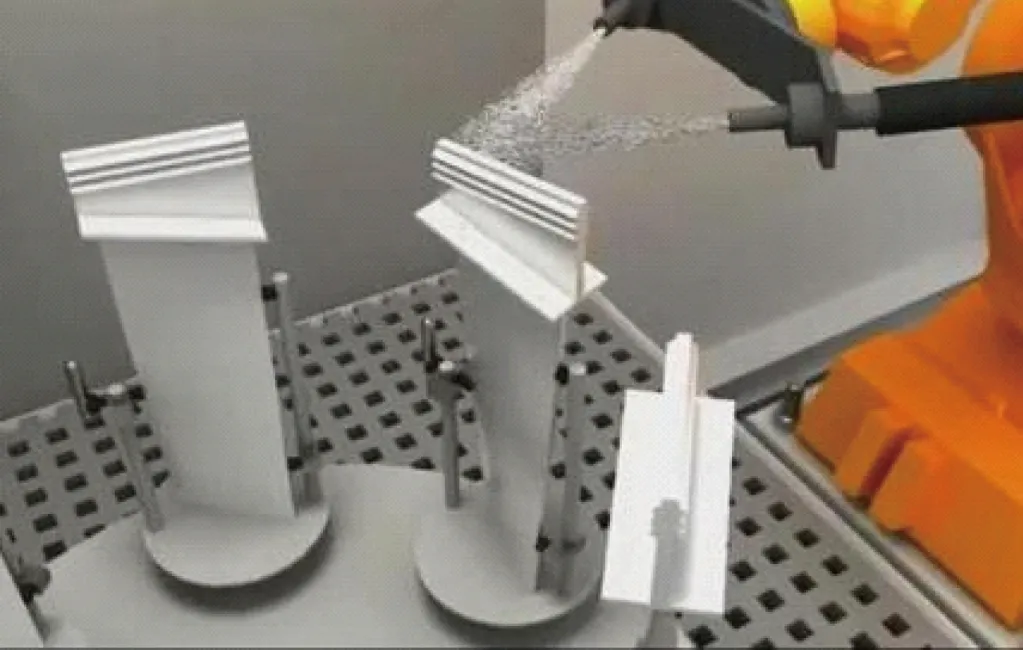

图1所示为三种航空发动机叶片表面强化技术[33-34],目前针对航空发动机叶片的喷丸强化技术和激光冲击强化技术已经较为成熟并且得到商业化应用。对叶片的超声冲击强化技术也在持续发展中,如图2所示,吴东波等[35]将超声滚压装置与五轴数控机床进行集成,将滚压装置作为CNC机床中的刀具,在一台装置上即可完成叶片的加工和表面强化。在对叶片进行加工后,可直接按照加工路径进行超声滚压处理,从而提高叶片的加工效率、加工精度和表面完整性。如图3所示,房善想[36]将KUKA工业机器人与超声滚压装置结合,设计了一种针对曲面叶片的超声滚压装置,并且开发了超声滚压路径规划控制系统,解决了超声滚压装置难以对异形曲面零件进行加工的问题。

(a)超声冲击强化 (b)激光冲击强化

(c)喷丸强化图1 航空发动机叶片表面强化技术[33-35]Fig.1 Aero-engine blade surface strengthening technology[33-35]

图2 五轴数控超声滚压装置[35]Fig.2 Five-axis CNC ultrasonic rolling device[35]

图3 KUKA工业机器人超声滚压装置[36]Fig.3 KUKA industrial robot ultrasonic rolling device[36]

表1总结了采用不同表面强化技术加工钛合金叶片时的优势以及目前存在的问题。喷丸强化后叶片的硬度和残余应力增大,抗疲劳性能提升,但是由于喷丸的随机性,叶片表面粗糙度可能会增大,并且喷丸后试件强化层的厚度较小,形成的残余压应力层不均匀,采用高能复合喷丸可以进一步优化叶片的强化层。激光冲击强化是采用高能激光束作用在黏附于工件材料表面的吸收层上,诱导产生高温高压等离子体,发生局部膨胀爆炸,在约束层的约束下产生高压冲击波作用于工件材料表面并向内部传播。但在实际加工过程中,预处理过程较为繁琐,并且激光强化设备整体价格昂贵,加工成本较高。超声冲击强化时,冲击头以20~30 kHz的频率在工件材料表面连续作用,同时使用润滑液进行冷却、润滑,能量转换相较于其他表面强化技术更加集中,可以在工件材料表层获得较低的表面粗糙度、较高的硬度、较大且均匀的残余压应力,因此可显著提升试件的服役性能。但是超声冲击强化主要用于规则平面(圆柱面、平面、球面),而叶片属于薄壁曲面件,若强化作用力较大,则叶片发生变形,会影响精度,强化作用力较小,强化效果不达标。此外,超声表面强化路径的规划结果直接决定叶片表面的强化效率。如何同时保证强化效果和效率是未来表面强化研究的重点,下文着重介绍超声冲击强化技术。

表1 采用不同表面强化技术加工钛合金叶片

1.1 超声冲击强化技术

如图4所示,超声冲击强化技术是将超声波换能器的谐波振荡转换为冲击脉冲,通过变幅杆扩大超声振幅,并在末端工具头上安装圆球压头,从而将高密度能量波和冲击振动传递到工件[37]。在施加超声冲击动载荷前先通过圆球压头给工件施加一个静压力,在超声冲击动载荷和静载荷的作用下,利用金属的冷塑性特点,使得金属材料表面发生塑性变形,并在材料表层一定深度范围内产生晶粒细化的效果。此外,合适的超声冲击强化工艺参数是影响材料强化效果的关键因素,包括静压力、振幅、滚压次数等。有研究表明,超声滚压往复加工可以使工件表面受力均匀,同时提高表面层塑性变形程度,达到进一步细化晶粒的目的,从而获得表面层纳米晶粒组织。

图4 超声冲击强化原理图[37]Fig.4 Schematic of ultrasonic impact strengthening[37]

1.2 热场辅助超声冲击强化技术

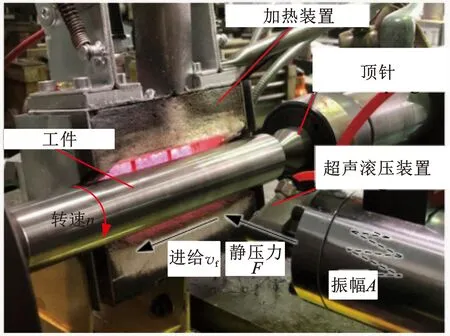

热场辅助超声冲击强化技术是在传统超声冲击强化基础上施加热场,使材料在合适温度下进行超声冲击强化,利用热场和高频超声振动来调控材料的变形机制。适当的温度能使材料的力学性能发生显著改变,促进材料内部的滑移运动,从而减少材料产生塑性变形所需要的能量,有助于进一步提升材料在超声冲击作用下的变形及应变强化效应[38],但是辅助热场存在温度阈值,超过此温度不仅会导致材料表层残余应力发生热松弛,残余压应力的下降还会导致材料表面形成大量氧化黏着物,严重影响加工后试件表面质量。LUAN等[39]对45CrNiMoVA进行超声滚压的同时进行感应加热(实验装置如图5所示),实验结果表明:高温下45CrNiMoVA的屈服强度、极限强度和弹性模量减小,有利于材料进一步发生塑性变形。除此之外,YE等[40]通过在超声冲击强化设备上搭建激光辅助加热装置(实验装置如图6所示),使激光辅助加热和超声冲击强化同步进行,借助激光辅助加热在材料表面产生局部热场,再施加超声冲击作用使材料产生更高的应变,从而达到更好的强化效果,进一步提高难变形材料的塑性变形程度。AMANOV等[41]采用红外辐射对TC4钛合金局部位置进行加热,实现了高温辅助超声冲击强化,并对比了常温、300 ℃和700 ℃下超声冲击强化试样的耐磨性,结果表明在300 ℃的温度下进行超声冲击强化时,试样表面硬度和残余压应力最大,耐磨性最佳。

图5 感应加热辅助超声滚压原理图[39]Fig.5 Schematic diagram of induction heating assisted ultrasonic rolling[39]

(a)装置示意图 (b)局部区域放大图

(c)强化原理图6 激光局部加热辅助超声冲击强化装置及原理图[40]Fig.6 Device and schematic diagram of ultrasonic impact strengthening assisted by laser heating[40]

1.3 电脉冲辅助超声冲击强化技术

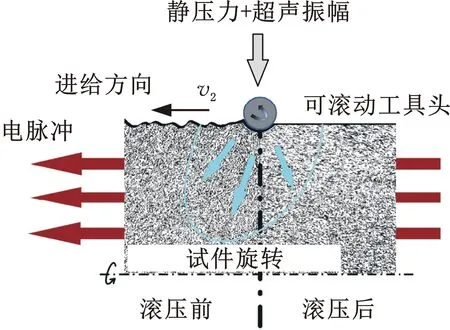

电脉冲辅助超声冲击强化是一种新型多能场复合强化技术,如图7所示,在超声冲击强化过程中对试件持续通入脉冲电流,短脉宽脉冲电流和超声冲击能量同时作用于材料[42]。高能脉冲电流可以利用电子在缺陷处(晶界、位错、第二相、裂纹等)的散射来实现对材料的局部加热[43],提高位错迁移率,从而显著提高材料塑性和材料在高频冲击作用下的变形极限,提高材料表层残余压应力及其深度,从而提高材料使用寿命。

(a)装置示意图

(b)滚压原理图7 电脉冲辅助超声表面滚压装置及原理图[42]Fig.7 Device and schematic diagram electrical pulse-assisted ultrasonic surface rolling[42]

文献[42]研究了电脉冲辅助超声表面滚压对TC4表面力学性能和微观结构的影响,结果显示,相对于单独的表面超声滚压,电脉冲辅助超声表面滚压更加有利于材料表面粗糙度的改善,硬化层深度提高,残余压应力影响层增厚并且材料表层耐磨性得到很大程度的改善。文献[44]对金属玻璃表面进行电脉冲辅助超声冲击强化,研究结果表明,电脉冲辅助在提升金属玻璃塑性上有更好的效果,并且能延缓金属玻璃的剥落。电脉冲辅助超声强化技术还能显著减小3D打印金属的孔隙率,如图8所示,文献[45]利用局部电流在孔隙周围产生的热效应与机械冲击效应进行耦合,孔隙周围加热区域更容易发生塑性流动,有助于孔隙的闭合。超声冲击强化提供了高应变速率,而脉冲放电加速了位错的移动和原子的扩散,两者的耦合进一步细化了晶粒并且提高了塑性变形能力,这就是脉冲电流辅助超声冲击强化技术实现表面强化的本质原因。

2 超声冲击强化机理

超声冲击强化是在材料表面先施加静载荷,随后再施加超高频动态冲击载荷的耦合过程。静载荷是工具头对工件表面施加一定静压力,以保证工具头和材料表面紧密接触,在此基础上对材料表面施加高频率的动态冲击。在冲击载荷和静载荷的共同作用下,材料表面发生塑性变形。Hall-Petch公式表明材料的强度与晶粒的尺寸成反比,换言之,晶粒尺寸越小,材料强度越高。超声冲击对材料表面持续进行高频冲击,使材料表层的原始粗晶粒转化为细晶甚至纳米晶粒,形成外细内粗的晶粒尺寸梯度结构,既能提高材料的表面硬度又能保证材料内部的韧性,从而改善其服役性能,强化机理归因于加工硬化和晶粒细化[46-47]。Hall-Petch公式的具体表达式如下[48]:

(1)

其中,K为常数,根据材料的不同,所选取的数值不同,一般来说,材料的泰勒因子越大,K值越大;d为晶粒的平均尺寸;H0为强度常数;H为材料的强度。

由式(1)可知,材料强度的增大与晶粒尺寸的减小直接相关。

除此之外,超声冲击强化是动态加载过程,静力和动态冲击力的耦合可以使冲击尖端获得较高的瞬时速度和加速度,使材料表面发生高应变率塑性变形,从而在加工过程中引起材料脆化[49]。如图9所示,材料的屈服强度和应变率的关系如下:

(2)

图9 应变率对材料强度和韧性的影响[49]Fig.9 Effect of strain rate on material strength and toughness[49]

材料的韧性和脆性与屈服强度的关系分别为

(3)

(4)

式中,εf为断裂应变。

随着屈服强度的增大,材料的韧性降低,材料的脆性增加。硬度和屈服强度[50]之间的关系如下:

HHV=3mσs(0.1)-n

(5)

式中,HHV为材料的显微硬度;m为影响因子,取1.12;n为加工硬化指数。

可以得出结论,材料的硬度随着屈服强度的增大而提高。

一些学者对超声滚压的理论建模和有限元仿真进行了研究分析。张萌等[51]基于弹塑性变形理论建立了Al6061-T6铝合金的超声波表面滚压数学模型,研究了工艺参数对残余应力分布的影响,发现超声波滚压过程中动态冲击载荷对残余应力场的作用远大于静载荷对残余应力场的作用。

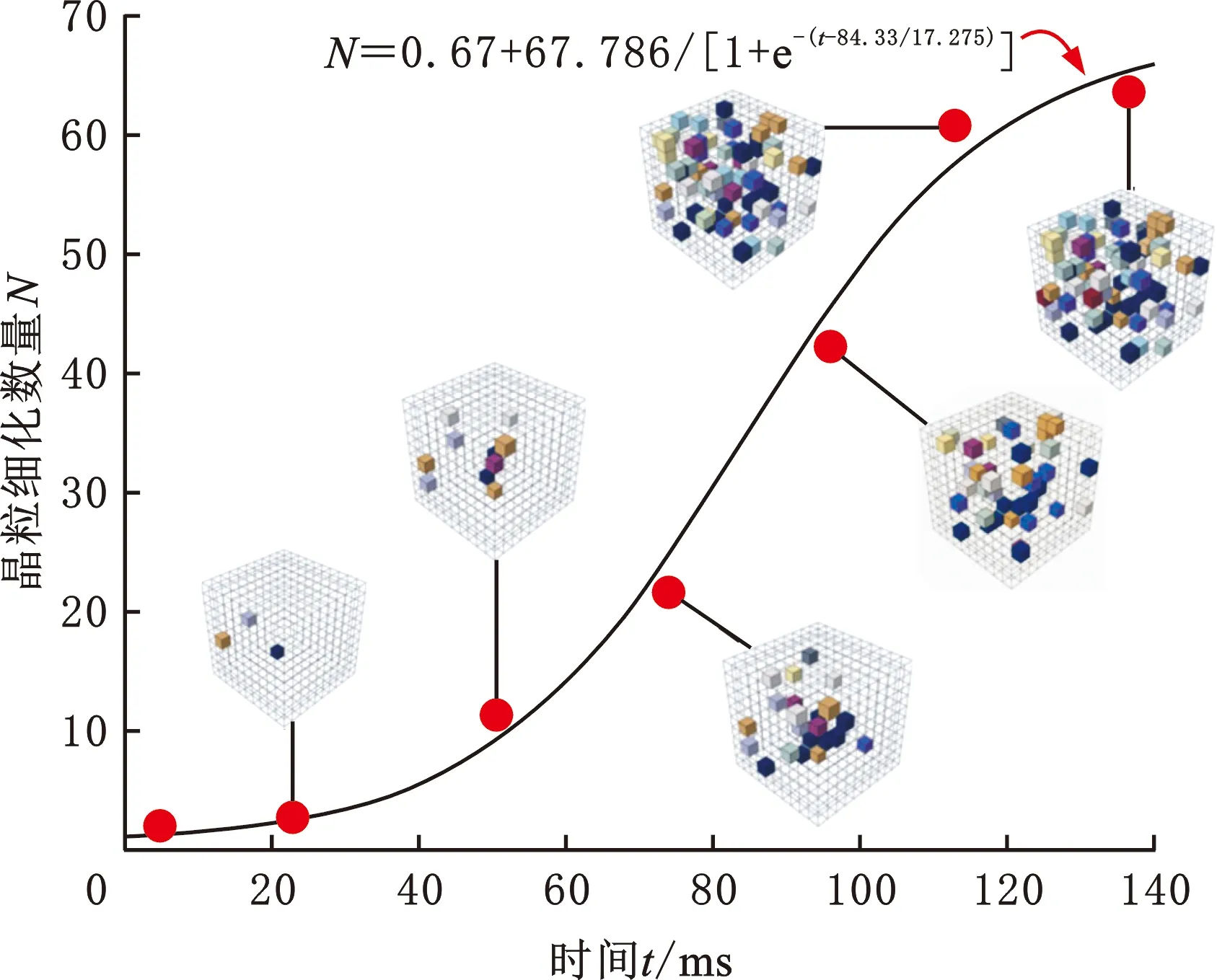

WANG等[52]对纯铜进行超声冲击强化,并且建立相应的分子动力学模型,如图10所示,推导出了晶粒细化的数量与冲击时间的关系,并且发现冲击区域的位错密度显著提高(图11)。超声冲击强化在材料表面施加循环冲击作用力,使其产生塑性变形现象,随着塑性变形的加剧,表层晶粒不断细化。通常情况下晶粒细化主要包含两种模式[53],如图12所示:一种是在外界能量作用下晶界作为位错源,使得位错不断增殖、运动,塑性变形不断加剧,位错滑移在小角晶界周围堆积,形成位错缠结及位错墙等现象,随后转变为大角度晶界并最终形成亚晶界完成晶粒的细化过程[54];而另一种方式则是由于高应变率形变使得晶粒在剪切力的作用下发生旋转变形形成孪晶结构,并不断变形断裂,最终形成纳米晶粒[55],从而有效提高材料表面层的耐磨性和疲劳特性。

图10 超声冲击时间对晶粒细化的影响[52]Fig.10 Effect of ultrasonic impact time on grain refinement[52]

图11 超声冲击强化后位错密度的分布[52]Fig.11 Effect of ultrasonic impact strengthening on microstructure of specimens[52]

图12 晶粒的两种细化模式[53]Fig.12 Two refinement modes of grains[53]

文献[56]建立了一个分析模型用于模拟经过超声冲击处理后金属材料中的残余应力分布。该模型结合了赫兹接触理论、能量守恒定律、残余应力解析解和诺伊伯塑性定律,系统分析了超声冲击参数(静压力、振幅、滚压头尺寸)对残余应力的影响,并且基于线性回归理论开发了材料超声滚压后残余应力预测模型。

现有理论模型和仿真模型多用于传统超声冲击强化,而多场耦合辅助超声冲击强化过程的仿真研究鲜见报道,对热场辅助、电脉冲辅助等多维超声冲击强化后的残余压应力层和硬度层的建模预测是未来研究的重点。

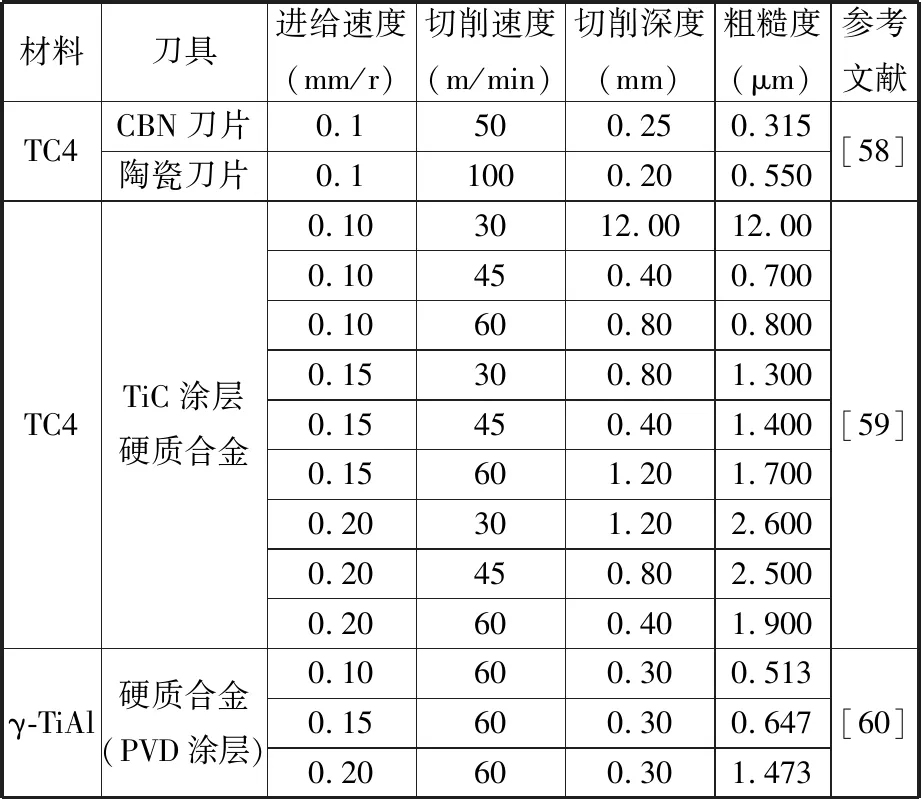

3 钛合金超声冲击强化后的形貌特征

钛合金属于难切削材料,加工性较差,在刀具对其进行加工后,钛合金表面往往会产生毛刺、划伤、裂纹和加工刀痕等缺陷,这些缺陷导致钛合金表面粗糙度过高。表2所示为钛合金在不同切削参数下的粗糙度,可以发现进给速度对粗糙度影响很大。并且在外部载荷作用下,较高的表面粗糙度会出现材料表面应力显著增大的情况,这种现象称为应力集中,而应力集中容易诱发疲劳裂纹萌生、扩展甚至失效。钛合金叶片作为一个关键的受力部件,对应力集中十分敏感,为了方便研究,研究人员对表面粗糙度和应力集中系数进行了定量分析,INCE等[57]提出标准表面粗糙度参数和表面应力集中系数的关系:

(6)

表2 不同切削参数下钛合金表面粗糙度

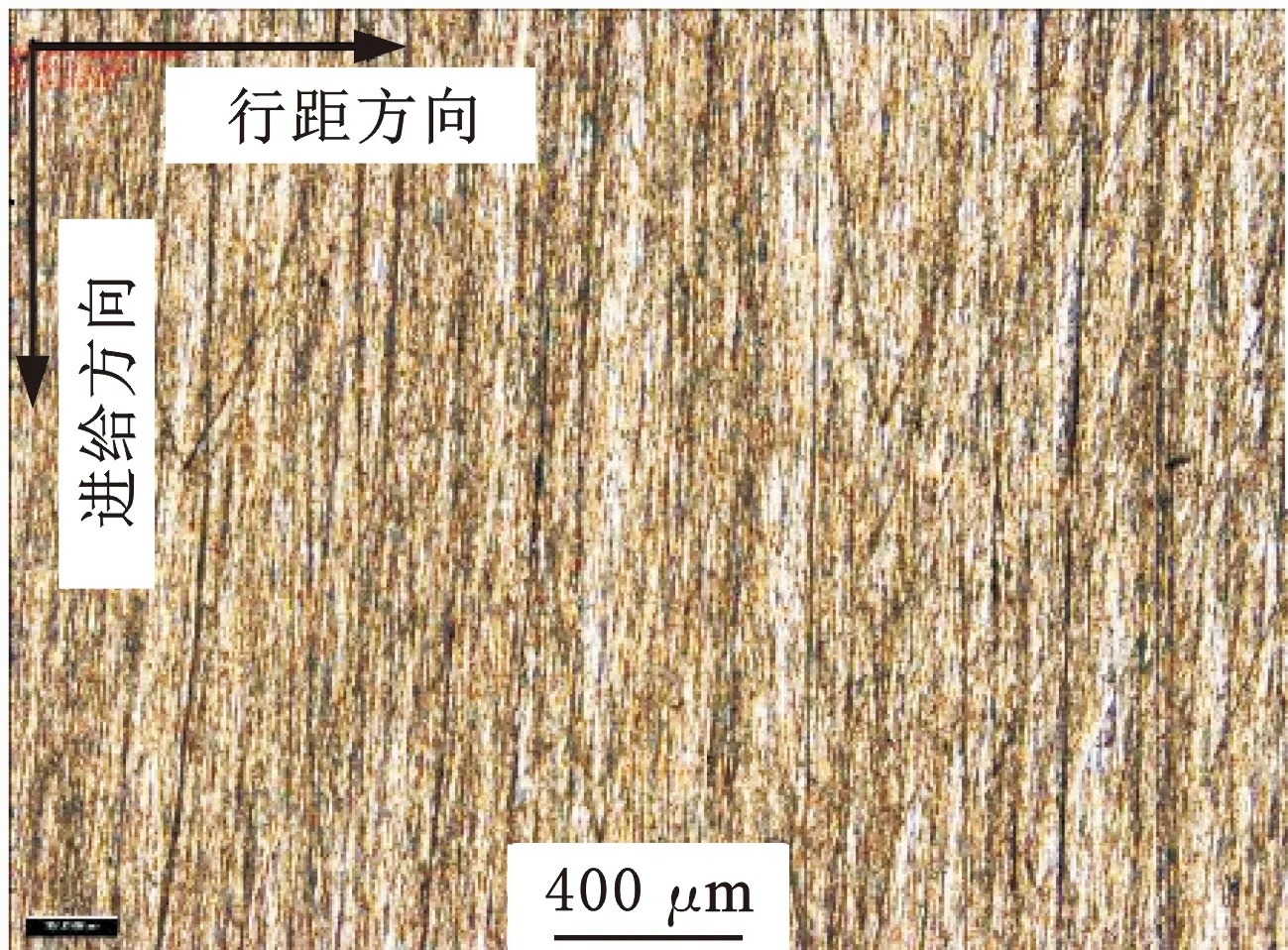

DEKHTYAR等[61]通过超声冲击处理TC4钛合金发现原始样品的表面粗糙度Ra值从1.25 μm减小到0.32 μm(图13a)。如图13b所示,磨削加工后钛合金表面存在不均匀的尖锐磨削划痕,在划痕低端产生应力集中,促进疲劳裂纹的萌生与扩展。如图13c所示,超声冲击强化可以促使材料发生一定程度的塑性流动,尖锐划痕逐渐被较圆滑的凹坑替代,增大划痕低端圆角半径可显著降低材料表面粗糙度和应力集中系数,有效提升构件的表面完整性。

(a)磨削后和超声冲击后TC17钛合金表面粗糙度对比

(b)磨削后TC17钛合金表面形貌

(c)超声冲击后TC17钛合金表面形貌图13 磨削和超声滚压作用后TC17钛合金表面形貌[62]Fig.13 Surface morphology of TC17 titanium alloy after grinding and ultrasonic rolling[62]

3.1 静压力对钛合金表面粗糙度的影响规律

静压力是超声冲击强化过程中的重要工艺参数之一,王震[63]研究了不同静载荷下超声滚压对TC4钛合金表面粗糙度的影响,图14所示为不同静压力下超声滚压TC4钛合金后的表面形貌,由图14a可见,TC4钛合金经过切削加工后表面存在明显的车削刀痕。随着超声滚压的静压力参数不断增大,TC4钛合金表面发生塑性流动,导致切削加工的刀痕被逐渐压平,粗糙度降低。当静压力较小时,材料表面仍然存在车削刀痕,当静压力增大到900 N时,材料表面塑性变形更剧烈,刀痕也逐渐消失。

(a)车削 (b)F=600 N (c)F=750 N

(d)F=900 N (e)F=1000 N图14 不同静压力参数超声滚压后TC4钛合金表面形貌[63]Fig.14 Surface morphology of TC4 titanium alloy after ultrasonic rolling with different static pressure parameters[63]

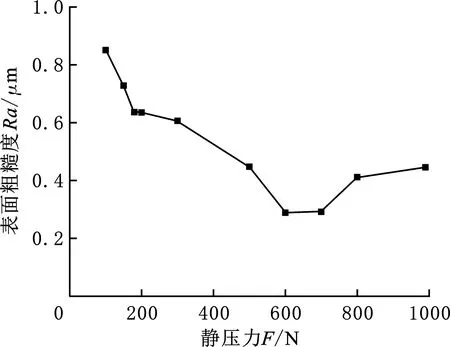

李凤琴等[64]通过研究静压力对TC4钛合金超声冲击强化后的表面完整性发现,表面粗糙度随着静压力的增大呈现先减小后增大的趋势。如图15所示,在静压力为600 N时获得最低表面粗糙度,在静压力为500~800 N可以获得较好的表面质量,但静压力超过800 N后试件表面粗糙度增大,原因是静压力过大导致滚压头和工件表面的摩擦力增大,促使两者之间的摩擦出现由滚动摩擦向滑动摩擦转变的趋势,并且过大的静压力会加重超声冲击强化系统的负载,使得超声滚压过程不能平稳进行。

图15 不同静压力下超声冲击强化TC4钛合金后表面粗糙度变化[64]Fig.15 Surface roughness of TC4 titanium alloy after ultrasonic impact strengthen under different static forces[64]

3.2 超声振幅对钛合金表面粗糙度的影响规律

超声振幅越大,作用在材料表面的冲击力越大,产生的塑性变形也越大。KAYUMOV等[65]研究了超声振幅对固溶处理TC4钛合金表面粗糙度的影响,结果表明,TC4钛合金经超声冲击强化处理后的表面粗糙度较未处理样品有所改善,且在不同超声振幅条件下改善程度不同。如图16所示,随着超声振幅的增大,TC4表面粗糙度明显减小。

图16 不同超声振幅下超声冲击强化TC4钛合金后表面粗糙度变化[65]Fig.16 Changes in surface roughness of TC4 titanium alloy after ultrasonic impact strengthening with different ultrasonic amplitudes[65]

3.3 滚压次数对钛合金表面粗糙度的影响规律

LUO等[66]研究了静压力、振幅不变的条件下,超声滚压次数对TC4钛合金表面质量的影响。如图17所示,滚压一次后试件的表面质量明显提高,但是随着滚压次数的增加,试件表面质量又逐渐变差,原因可能是在超声作用下钛合金易与硬质合金滚压头发生黏结,随着超声滚压次数的增加,滚压头表面出现黏结钛屑并发生表面磨损,使材料的表面粗糙度升高。

(a)基体 (b)1次 (c)4次

(d)8次 (e)12次 (f)16次图17 不同超声滚压次数下超声冲击强化TC4钛合金后表面质量[66]Fig.17 Surface quality after ultrasonic impact strengthening TC4 titanium alloy with different ultrasonic rolling times[66]

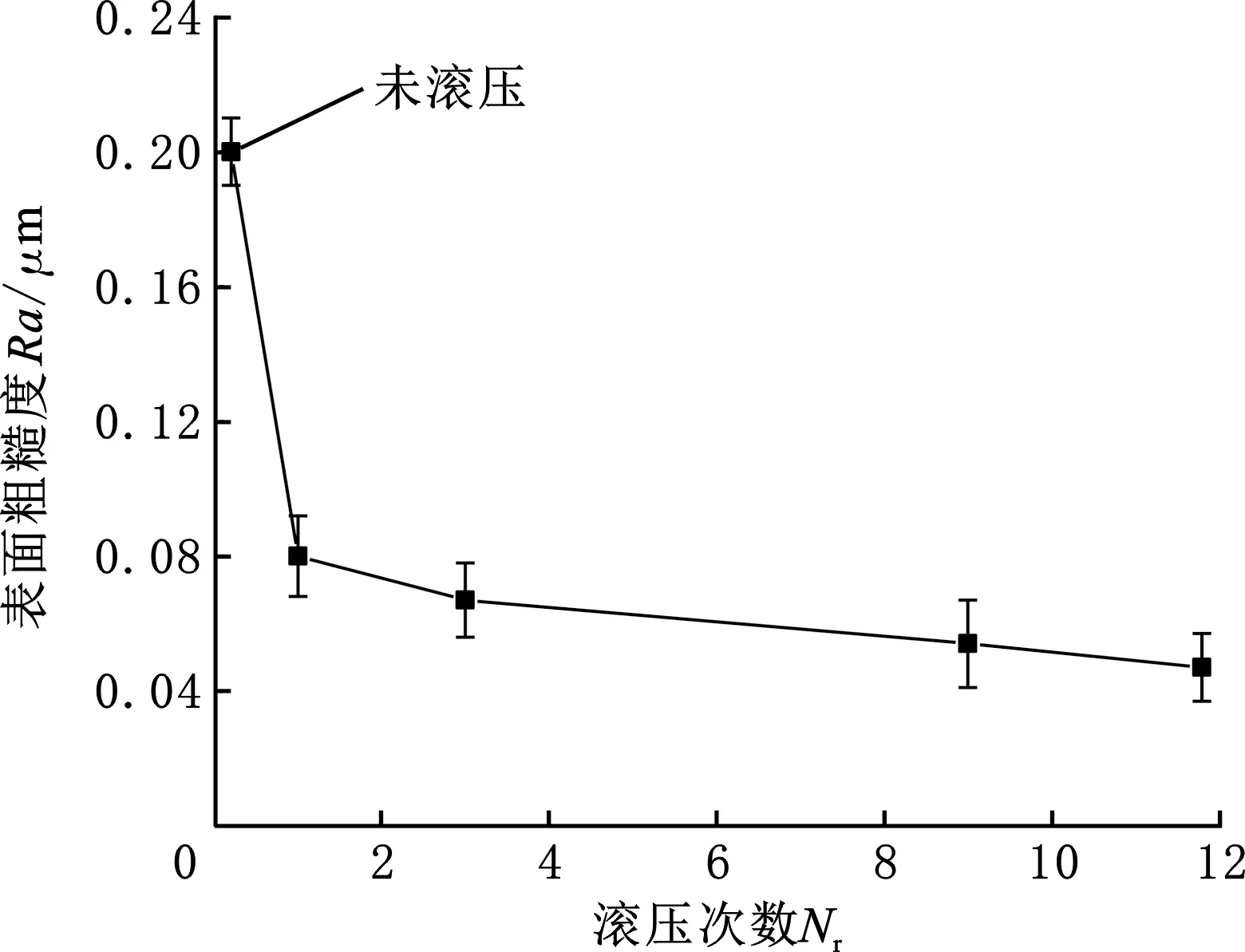

王鹏成[67]研究了在静压力800 N下不同超声滚压次数对TC4钛合金表面粗糙度的影响,如图18所示,表面粗糙度值随着超声滚压次数的增加呈现逐渐降低的变化趋势。在超声滚压加工次数达到12次时,表面粗糙度值最低至Ra0.047 μm,主要原因是多次超声滚压可以增强上一次塑性变形的效果,但随着次数的增加,表面粗糙度的下降梯度逐渐减缓,这是由于钛合金在多次超声滚压后所发生的变形量也逐渐减小。随后研究者将静压力增大到1100 N,并研究不同超声滚压次数对TC4钛合金表面粗糙度的影响,发现在静压力较大的情况下,较少的超声滚压次数即可达到相同表面粗糙度,再进行多次重复超声滚压反而会使表面粗糙度增大。

图18 不同滚压次数下超声冲击强化TC4钛合金后表面粗糙度[67]Fig.18 Surface roughness of TC4 titanium alloy after ultrasonic impact strengthening with different ultrasonic rolling times[67]

3.4 小结

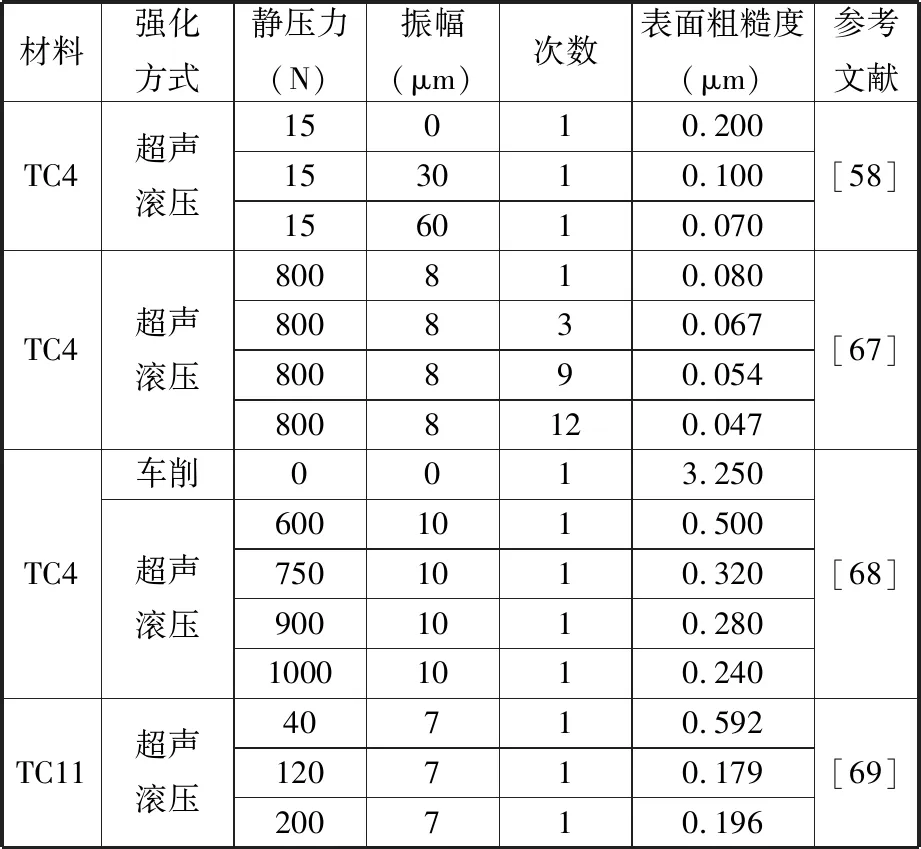

表3所示为不同超声冲击强化参数作用下的钛合金表面粗糙度统计。超声冲击使材料表面产生一定程度的塑性流动,使“波峰”和“波谷”相互抵消,从而降低表面粗糙度。结合上述分析可以发现,超声冲击强化工艺参数(静压力、超声振幅、滚压次数)的适当增大都能在一定程度上改善钛合金表面粗糙度。当静压力较小时,钛合金表层塑性变形程度不够,并发生一定的回弹,导致表面粗糙度改善不明显。随着静压力的增大,表面粗糙度也随之改善,但存在临界最优静压载荷,即在静压力提高到一定程度后,钛合金表面粗糙度反而会有所变差,这是由于静压力过大后,滚压头和试件之间的滚动摩擦有向滑动摩擦转变的趋势,接触区温度也随之上升,在热力耦合工况下使钛合金表面产生损伤,从而影响表面粗糙度。因此,如何基于热力耦合作用下的变形机制以及应变强化机理来找到钛合金超声冲击强化最优工艺参数是未来研究的重点。此外,由于钛合金的化学活性高,在超声冲击强化过程中由于高温使得钛合金表面可能会形成氧化层,这些氧化层在冲击头的反复冲击下不断碎裂、黏合后黏附在试件表面,导致强化处理后的钛合金表面难以达到镜面效果。为减少钛合金在超声滚压过程中发生的氧化反应,可以在超低温、超润滑、惰性环境下进行超声冲击强化处理,这也是未来钛合金超声冲击强化的研究方向。

表3 不同超声冲击强化参数下钛合金表面粗糙度统计

4 超声冲击工艺参数对钛合金强化性能的影响

4.1 硬度

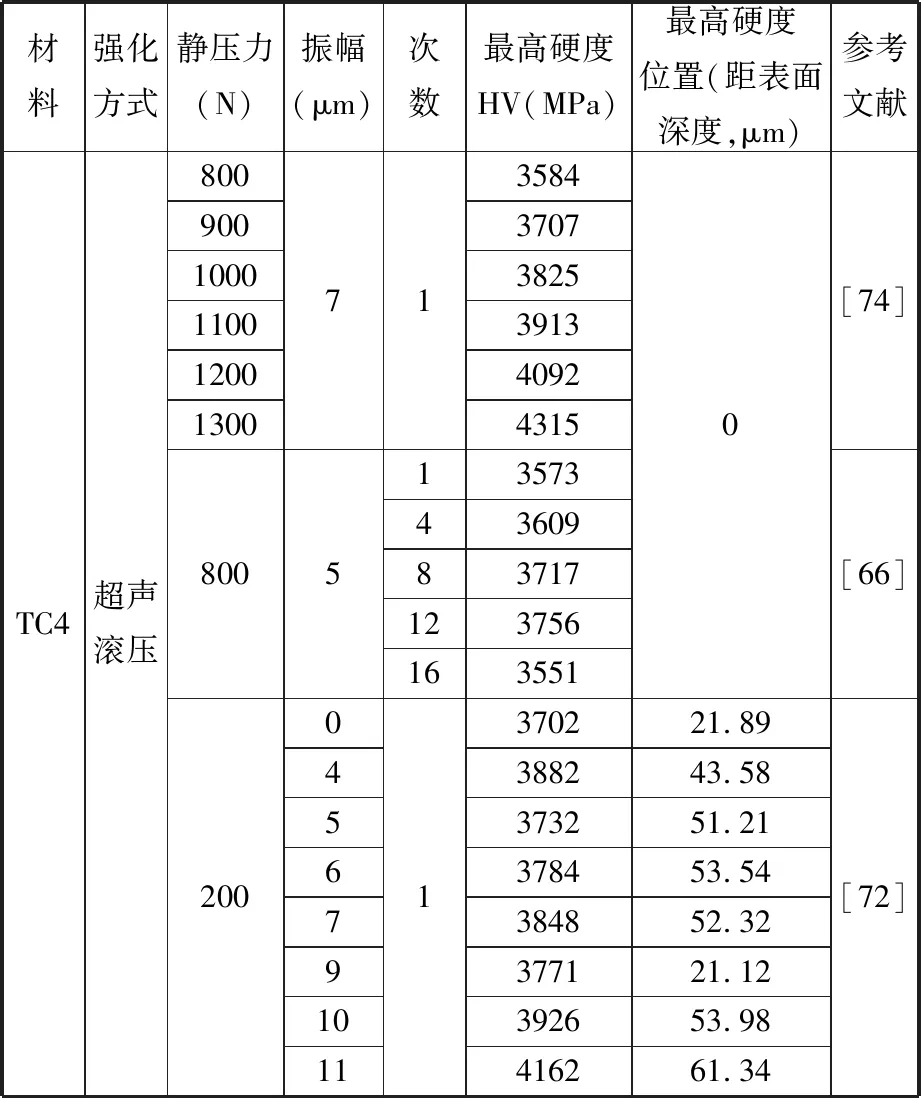

超声冲击强化可实现晶粒细化,从而使材料的硬度得到提高。AMANOV等[70]采用超声冲击强化工艺对CP-Ti和TC4钛合金进行处理,CP-Ti的表面硬度由1432 MPa提高到1893 MPa,TC4合金的表面硬度从3217 MPa提高到3717 MPa。KHERADMANDFARD等[71]的研究表明,在采用超声冲击强化工艺处理TNTZ(Ti-25Nb-10Ta-1Zr-02Fe)钛合金后,材料表面硬度从1863 MPa提高到3776 MPa。

4.1.1静压力对钛合金表层硬度的影响规律

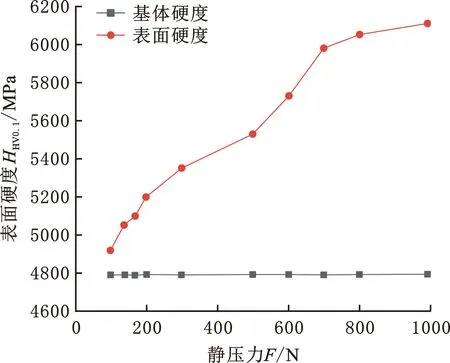

李凤琴等[64]研究了静压力对超声冲击强化TC4钛合金表面硬度以及硬化程度影响,结果如图19所示,发现超声冲击强化后试件的表面硬化程度随着静压力的增大而升高。当静压力较小时,材料发生塑性变形不大,晶粒细化程度较小,故材料表面显微硬度相对于基体硬度增加不多;当静压力较大时,材料塑性变形程度逐渐接近极限,所以硬化程度的增加趋势逐渐减缓。

4.1.2超声振幅对钛合金表层硬度的影响规律

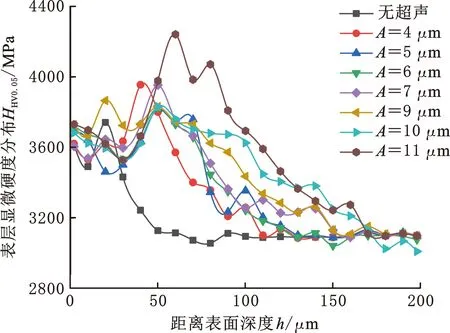

ZHAO等[72]研究了不同超声振幅下强化TC4钛合金后的表层硬度分布趋势,如图20所示,发现未施加超声辅助的滚压处理,TC4钛合金强化层深度约为56 μm,最大显微硬度出现在距离表面20 μm深度位置,硬度值达到3702 MPa。当超声振幅从4 μm增大到11 μm时,强化TC4钛合金后的硬化层深度从110 μm逐渐增大到170 μm,硬度最大值从3732 MPa逐渐增至4162 MPa,但硬度最大值的出现位置无明显变化,均在距离表面40~60 μm的深度范围内。

图19 不同静压力下超声冲击强化TC4钛合金后表面硬度的变化[64]Fig.19 Surface hardness of TC4 titanium alloy after ultrasonic impact strengthening under different static force of ultrasonic impact strengthening[64]

图20 不同超声振幅下超声冲击强化TC4钛合金后沿深度方向的硬度分布[72]Fig.20 Hardness distribution along depth direction of TC4 titanium alloy after ultrasonic impact strengthening under different ultrasonic amplitudes[72]

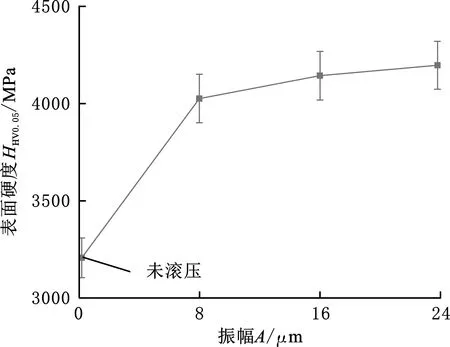

LIANG等[73]研究了不同超声振幅对TC4钛合金表面硬度的影响,如图21所示,未处理样品和不同振幅的超声冲击强化处理样品(振幅为8 μm、16 μm、24 μm)的表面硬度分别为3145,3947,4063,4109 MPa。随着超声振幅的增大,TC4钛合金表面硬度较未处理样品分别提高了25.52%、29.81%和30.66%。当超声振幅增大到一定程度后,其表面硬度增加并不明显,原因是当晶粒细化的程度已接近极限时,晶粒内位错运动、位错缠结等现象也趋于饱和,若继续增大超声振幅,强化效果不明显,还可能造成裂纹萌生等损伤。

图21 不同超声振幅下强化TC4钛合金后的表面硬度[73]Fig.21 Surface hardness of TC4 titanium alloy at different ultrasonic impact amplitudes[73]

4.1.3滚压次数对钛合金表层硬度的影响规律

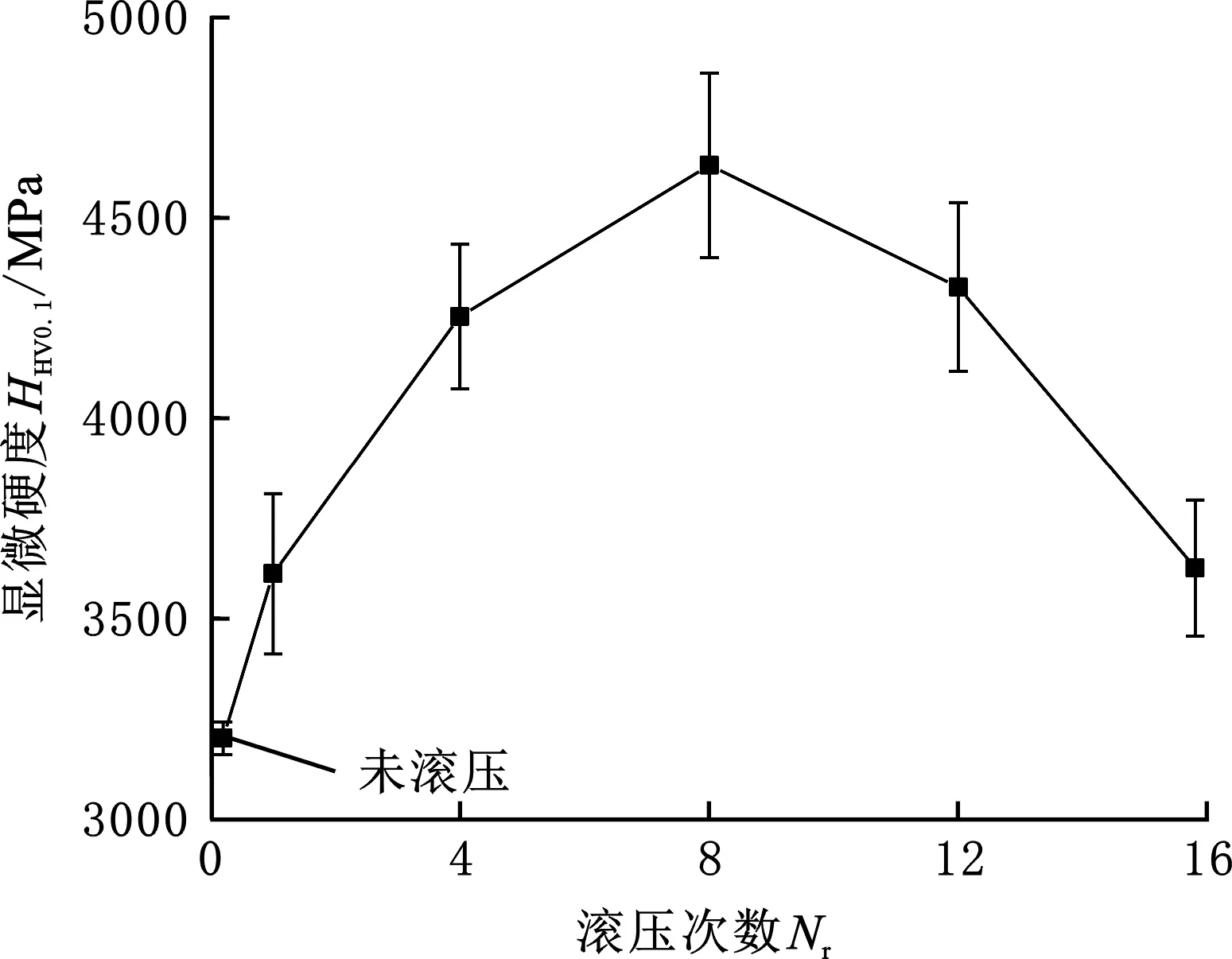

LUO等[66]发现TC4钛合金的表面硬度随着超声滚压次数的增多而增大,但是滚压次数达到一定临界值后,试件表面硬度反而会下降,如图22所示。原因是当超声滚压次数过多后,硬质合金滚压头与钛合金试件在接触作用区域的工况逐渐恶化,冲击力和温度有可能升高,钛合金表面发生磨损、黏结甚至出现裂纹萌生等现象,从而导致表面硬度降低。

图22 不同超声滚压次数对超声冲击强化TC4钛合金后表面硬度的影响[66]Fig.22 Effect of different ultrasonic rolling times on surface hardness of TC4 titanium alloy after ultrasonic impact strengthening[66]

4.1.4小结

表4所示为不同超声冲击强化参数作用下的钛合金表层硬度及分布情况,结合上述分析可以发现,增大静压力、超声振幅和滚压次数都能使钛合金的表层硬度和硬化层深度值增大。对于超声冲击强化后钛合金表层硬度场而言,同样也存在最优超声冲击强化工艺参数,超过工艺参数的临界值,则强化效果不明显,甚至使材料表面发生损伤,硬度值降低。此外,切削加工后钛合金表层都会产生加工硬化效应,如何基于材料切削加工后的初始应力状态建立钛合金从切削加工初始状态下的硬度场到超声强化后硬度场的传递关系与演变机制是未来研究的重点。

表4 不同超声冲击强化参数下钛合金表层硬度及分布

4.2 残余应力

钛合金在外力作用下表面发生塑性变形,外力消失后,材料内部依然存在自相平衡的残余应力。残余应力分为残余压应力和残余拉应力,其中,残余压应力能有效防止裂纹萌生,对零件的抗疲劳性能发挥重要作用。CAO等[74]探讨了超声冲击强化对去应力退火和固溶时效处理后钛合金残余应力的影响,发现超声冲击强化显著改善了残余压应力。ZHAO等[75]对TC11钛合金进行了超声滚压处理并研究了其残余应力场的分布情况,发现处理后钛合金强化层深度约为200 μm,表面残余压应力为763 MPa,并在距离表面40 μm处残余压应力达到最大值898 MPa。

4.2.1静压力对钛合金表层残余应力的影响规律

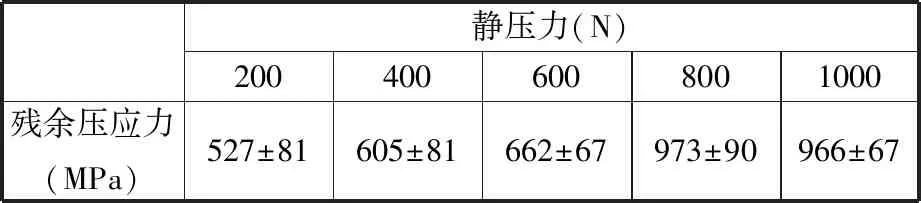

LIU等[76]研究了不同静压力超声冲击强化TC4钛合金后残余应力的变化情况,结果如表5所示,随着静压力逐渐增大至800 N时,表面残余压应力也逐渐增大,最大值为973±90 MPa。当静压力继续增大,残余压应力开始减小,原因是在过大的静压力下进行超声冲击强化,会对试件表面造成损伤(如裂纹萌生),使部分表面残余压应力释放。

4.2.2超声振幅对钛合金表层残余应力的影响规律

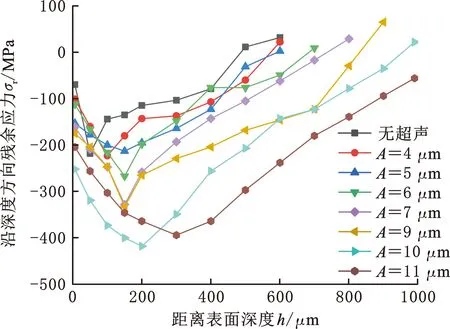

超声振幅的变化主要体现在冲击头在对材料表面冲击的速度与能量上,且振幅越大,冲击动能越大,使得材料表面产生的应变增大和局部位置的体积变形速率加快,最终导致残余压应力的增大。图23所示为不同超声振幅作用下TC4钛合金的表层残余应力分布情况,结果表明适当增大超声振幅能引入更高、更深的残余压应力层。

表5 不同静压力下超声冲击强化TC4钛合金后表面残余压应力[76]

图23 不同超声振幅下TC4钛合金超声冲击强化后表层残余应力的分布情况[77]Fig.23 Distribution of surface residual stress of TC4 titanium alloy after ultrasonic impact strengthening at different ultrasonic impact amplitudes[77]

4.2.3滚压次数对钛合金表层残余应力的影响规律

随着超声滚压次数的增多,材料表层的塑性变形程度增大,导致表层残余压应力的大小和深度进一步增加。但是滚压次数过多后会使材料表面质量变差,从而导致表层残余压应力的释放。WANG等[67]研究了不同滚压次数下TC4钛合金表层残余应力分布情况,如图24所示,残余压应力沿表层深度方向呈现出先增大后减小的变化规律,且最大残余压应力出现在距离表面约0.42 mm位置处,约为730 MPa。随着超声滚压次数的增加,最大残余压应力值逐渐降低,当超声滚压次数达到12次时,最大残余压应力值约为540 MPa,出现在距离表面约0.3 mm处,这说明在多次超声滚压TC4钛合金后,表面损伤可能会诱发残余压应力松弛现象。

图24 不同超声滚压次数下TC4钛合金强化后表层残余应力的分布情况[67]Fig.24 Distribution of surface residual stress of TC4 titanium alloy under different ultrasonic rolling times[67]

4.2.4小结

表6所示为不同超声冲击强化参数作用下的钛合金表层残余应力分布情况,结合上述分析可以发现,增大静压力、超声振幅和滚压次数都能使钛合金的表层残余压应力和强化层深度增大,最大残余压应力可能出现在亚表层,这是由于钛合金在超声冲击强化后表层材料受到挤压变形,卸载之后内部材料会发生一定回弹,从而导致残余应力呈现“勾形”。对于超声冲击强化后钛合金表层残余应力场而言,同样存在最优超声冲击强化工艺参数,超过工艺参数的临界值,会出现残余压应力下降的情况。如何对多个超声冲击强化工艺参数进行准确解耦及建模,从而通过调控强化工艺参数得到更高、更稳定的残余压应力层是未来研究的重点。

图25 超声冲击强化两种晶粒细化模式[79]Fig.25 Two grain refinement modes enhanced by ultrasonic impact treatment[79]

4.3 微观组织结构

超声冲击强化将高频振动能量传入工件,通过塑性变形改善工件表层微观组织,促使晶粒细化。钛合金超声冲击强化后其表层微观组织演变主要有两种模式[79],如图25所示,对于材料中包含大块平面位错的孪晶带或条状晶粒,堆垛层错能较低,在强化过程中位错不断增加,产生的位错胞、位错缠结、位错墙从孪晶带或条状晶粒内的平面位错将转变为子边界,通过子边界的旋转运动在位错积累区域形成新的晶界。此外,对于材料表层由于剧烈塑性变形产生高位错密度和高堆垛层错能,在强化中随着应变的增大,也会发生由位错胞、位错缠结、位错墙转变为子边界的过程,并形成新的晶界。最终,由于位错的湮灭和重新排列,使材料表层的初始晶粒演变为超细晶粒。

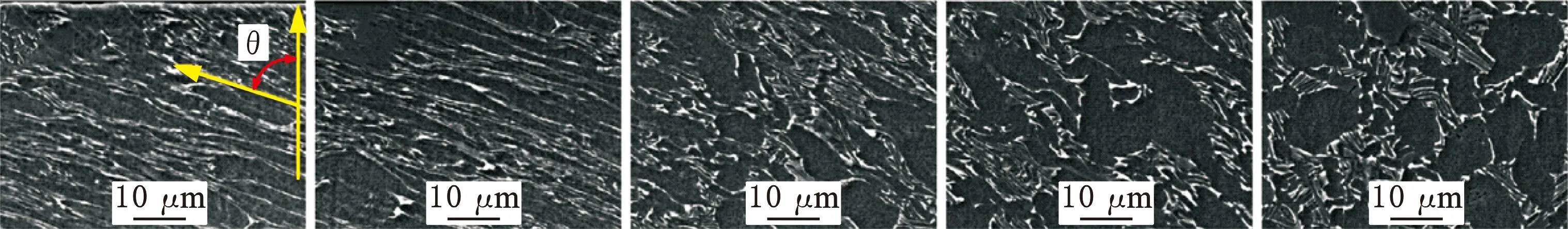

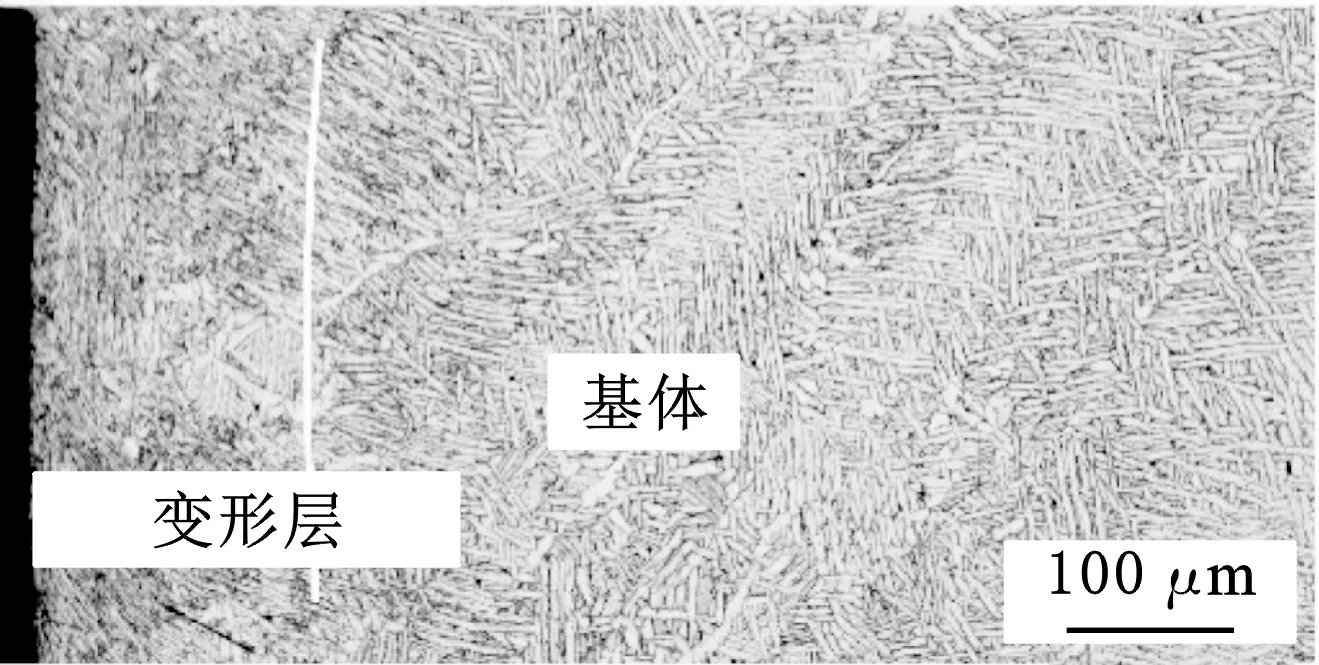

LIU等[80]研究了超声滚压TC4钛合金后不同强化层深度的微观组织结构,如图26所示,发现距离表层越近,晶粒的变形程度越大,变形区内部的β相由于塑性变形被拉长,并且与表面成一定的角度,其原因与相组织内部晶粒的重新取向相关。

(a)截面微观组织

(b)h=25 μm (c)h=50 μm (d)h=100 μm (e)h=200 μm (f)h=300 μm图26 超声冲击强化TC4钛合金后距离表面不同深度处的微观组织形貌[80]Fig.26 Microstructure morphology of TC4 titanium alloy at different depths from the surface after ultrasonic impact strengthening[80]

4.3.1静压力对钛合金表层微观组织的影响规律

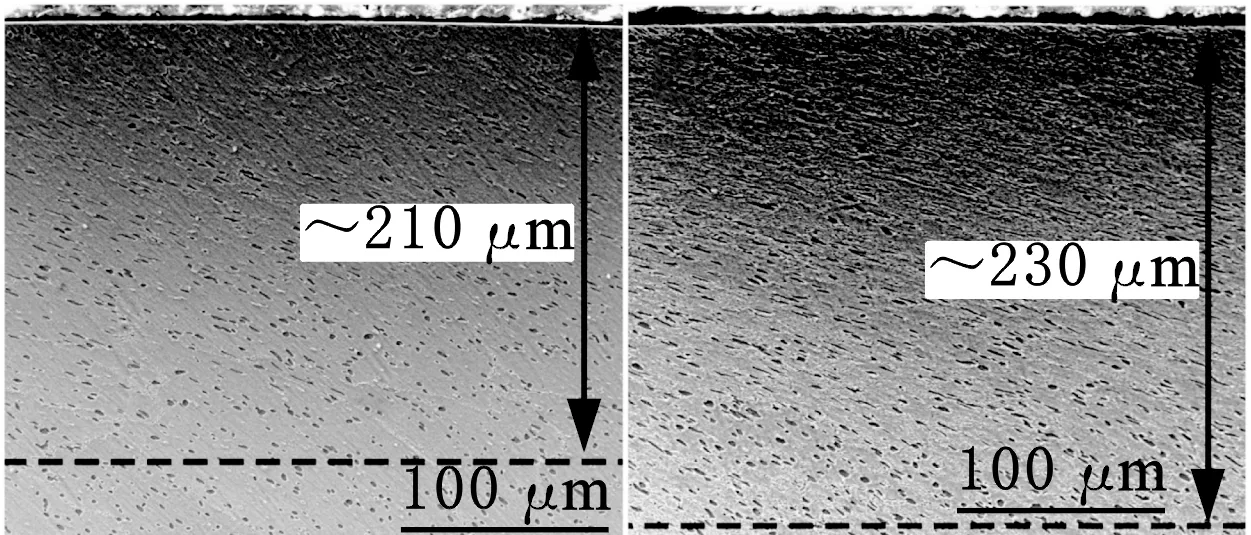

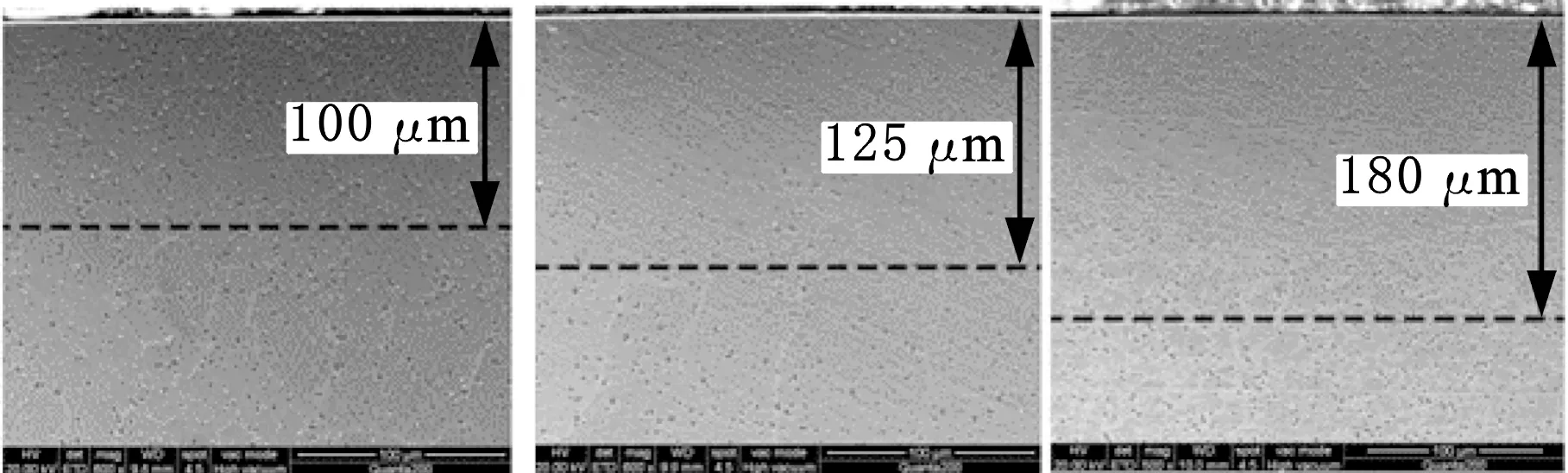

REN等[81]研究了不同静压力下超声冲击强化TC27钛合金表层强化层的深度,如图27所示,发现材料强化层深度随着超声冲击静压力的增大而增大,在1000 N静压力下材料的强化层深度达到230 μm。

NI等[82]通过TEM观测了TC4钛合金的强化层微观组织结构演变趋势,如图28所示,在距离表面200~400 μm处(位置d),由于钛合金塑性变形程度不大,其内部可以发现位错线的产生;在距离表层100~200 μm处(位置c),塑性变形的加剧导致位错线累积形成位错缠结;在距离表层20~100 μm处(位置b),位错缠结逐渐转换为新的晶界,细化晶粒;在距离表面0~20 μm处(位置a),塑性变形程度最高,原始晶粒已经细化成纳米级晶粒。

(d)F=900 N (e)F=1000 N图27 不同静压力下超声冲击TC27钛合金后的强化层深度SEM图像[81]Fig.27 The SEM image of reinforcement layer after ultrasonic impact on TC27 under different static forces[81]

图28 超声冲击强化TC4钛合金后强化层不同深度处微观组织结构TEM图像[82]Fig.28 TEM image of microstructure at different depths of the reinforcement layer after ultrasonic impact treatment of TC4 titanium alloy[82]

4.3.2超声振幅对钛合金表层微观组织影响规律

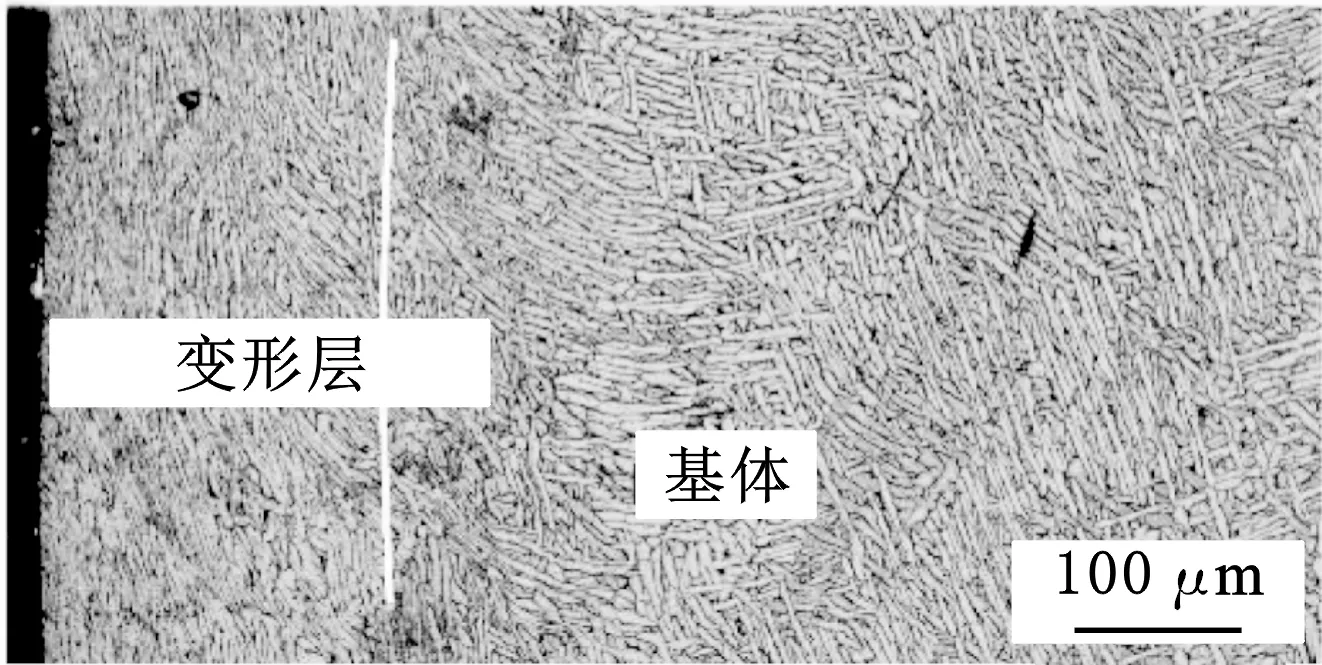

王震[63]研究了不同振幅对TC4钛合金塑性变形区域的影响规律,如图29所示,当振幅由7 μm逐渐增大到10 μm时,表层微观结构开始出现显著变化。其中当振幅为7 μm和8 μm时,表层微观结构变形不明显,当振幅增大到10 μm时,变形层深度增大到200 μm,并且表层组织明显向滚压方向发生弯曲变形。如图30所示,将A=10 μm超声冲击强化后的TC4钛合金微观结构分为三个区域,并对三个区域的晶粒尺寸、晶粒形貌进行分析。Q1区域靠近基体,塑性变形程度最小,其平均晶粒尺寸为9.64 μm;Q2区域介于表层与基体之间,其应变程度增加,微观组织发生弯曲变形,平均晶粒尺寸减小到5.84 μm;Q3区域靠近表面,因其塑性变形剧烈,微观组织结构得到进一步细化,平均晶粒尺寸减小到3.33 μm。这说明振幅是超声冲击强化中影响表层微观结构变化的主要因素之一。

(a)A=7 μm

(c)A=9 μm

(d)A=10 μm图29 不同振幅下超声冲击TC4后强化层深度SEM图像[63]Fig.29 Depth SEM image of reinforced layer after ultrasonic impact TC4 at different amplitudes[63]

(a)10 μm超声冲击振幅加工后微观组织分区 (b)基体相分布区

(c)Q1区IPF图 (d)Q2区IPF图 (e)Q3区IPF图

4.3.3滚压次数对钛合金表层微观组织影响规律

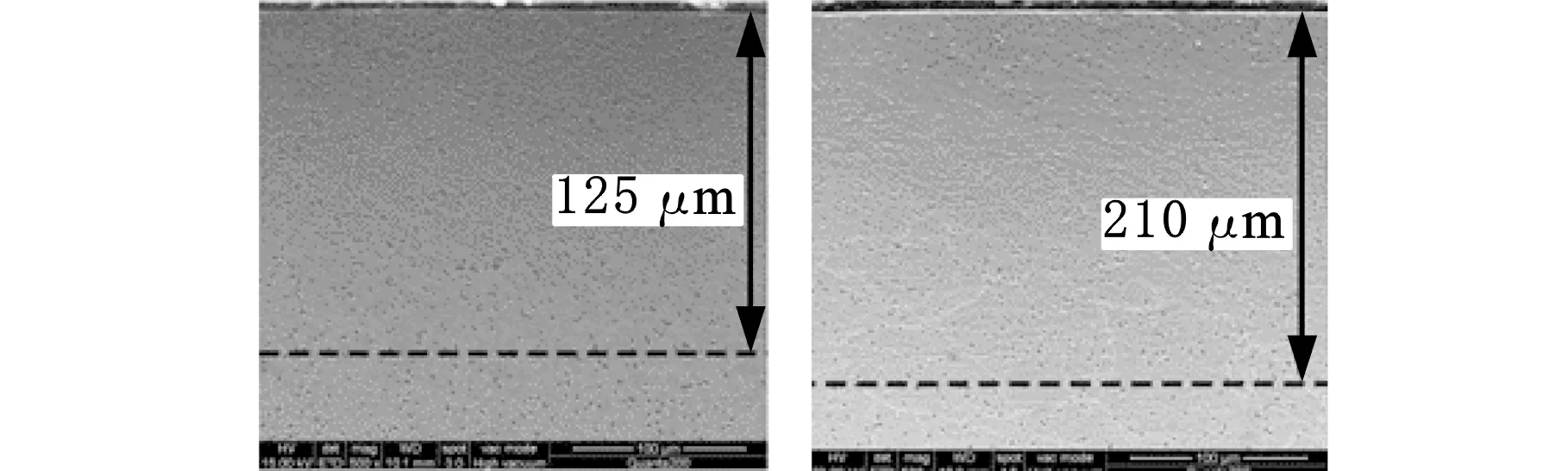

任朝军[83]对高强韧钛合金TC27进行多次超声滚压后发现,材料的塑性变形程度是多次超声滚压的综合结果。如图31所示,当滚压次数为20、25次时,塑性变形程度很轻微,表层材料在滚压头的挤压下沿进给方向产生塑性流动,其中β相发生弯曲变形。随着滚压次数增加到35次后,材料表层开始发生剧烈塑性变形,当滚压次数增加至40次后塑性变形层深度达到210 μm,β相发生弯曲变形程度最大。

(a)Nr=20 (b)Nr=25 (c)Nr=30

(d)Nr=35 (e)Nr=40图31 不同滚压次数下超声冲击TC27后的强化层深度SEM图像[83]Fig.31 Enhanced layer depth SEM image after ultrasonic impact TC27 under different rolling cycles[83]

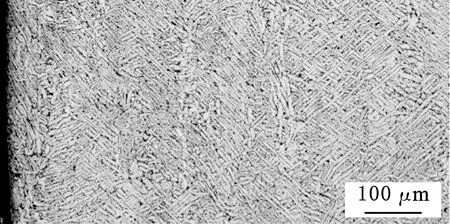

LEI等[84]在对CP-Ti进行12次超声滚压处理后得到图32所示的CP-Ti表层形成梯度微观组织结构,总深度约为350 μm,沿深度方向的梯度结构可分为3块区域:严重塑性变形区、变形孪晶区域、低应变粗晶区。

图32 超声强化处理CP-Ti后形成的梯度结构[84]Fig.32 Gradient structure formed after ultrasonic enhancement treatment of CP-Ti[84]

4.3.4小结

结合上述分析,超声冲击强化对钛合金表面进行高频循环冲击,使表层晶粒组织中产生位错和孪晶,这两种缺陷不断相互作用,完成对晶粒的细化。但是由于不同种类钛合金内部成分存在差异,对于α+β相钛合金,是位错对晶粒细化影响大还是剪切孪晶对晶粒细化的影响大也尚未有清楚的认知,并且各变形层之间相互作用的机制也不清楚,未来还需要系统研究超声强化后钛合金的晶粒细化机理。

5 结论与展望

本文以钛合金为研究对象,总结了不同超声冲击强化工艺参数对钛合金表面粗糙度、硬度、残余应力和微观组织结构的影响。结论表明超声冲击强化中静压力、振幅和滚压次数的改变都能增强钛合金表面层性能,但是工艺参数存在临界值,超出临界值就会对材料性能有损坏,如何通过不同工艺参数的组合找到钛合金超声冲击强化参数的最优解具有重要意义。此外,目前超声冲击强化钛合金研究大多基于简单规则的试验材料来进行,而针对大型复杂曲面构件的成熟运用还普遍较少。未来对超声冲击强化技术进行优化发展可以从以下方面进行:

(1)超声冲击强化技术等特种能场制造与智能制造深度融合,利用人工智能和大数据分析时变加工工况下多模态信息在线感知与状态监测,控制强化加工过程中的不利干扰因素,优化形性调控的稳定性与精确性。

(2)利用机器人灵巧、顺应、协同等特点,通过与超声冲击强化设备的协作,扩大超声冲击强化技术的工程应用范围,进一步推动其在跨尺度、大型复杂构件高性能制造等领域的应用。

(3)在现有超声冲击强化技术上拓展多能场复合制造工艺,探索热力、电磁等物理场辅助超声冲击的新型复合强化工艺以及新强化机理,开发基于复合能场、复合工艺的多因素优化决策关键技术。

(4)将超声冲击强化和数值仿真相结合,分析加工动力学行为与微观变形机制,并构建理论模型,建立“材料属性-强化工艺-服役性能”数字孪生数据库,揭示不同类型材料、强化工艺关键因素、构件质量品质三者之间的映射机制,实现数字孪生驱动的高端装备关键构件的设计制造强化一体化。