碳纤维复合材料制孔结构超声无损检测及评价

杨 亮 蔡桂喜 刘 芳 李建奎

中国科学院金属研究所,沈阳,110016

0 引言

复合材料结构部件间以铆钉和螺栓等机械连接为主,所以制孔是复合材料结构部件最终组装前必不可少的工序。碳纤维复合材料(carbon fiber reinforced plastics, CFRP)具有层间强度低、非均质且各向异性等特点,在进行钻、锪加工时会出现分层、撕裂和毛刺等缺陷,影响结构件的装配质量、刚度和承载性能,在飞机装配中,由于孔的分层导致的零件报废量占报废总量的60%[1-2]。因此,对复合材料制孔结构分层缺陷进行无损检测与评价,对保障结构部件的服役安全性至关重要。为实现CFRP制孔结构的无损检测与评价,目前国内外对此已开展了多方面的研究,主要检测方法有X射线、工业CT和超声等。

X射线和工业CT通过分析射线的衰减强度得到CFRP内部的分层情况,主要用来研究缺陷形成机理和重建缺陷形貌。DURAO等[3]通过对比不同直径转头、不同转速下的孔结构X射线图谱,研究了分层缺陷形成机理,结合力学性能试验结果优化了制孔工艺;KOURRA等[4]通过工业CT技术分析了CFRP层间分层缺陷的圆度与分布,反演了内壁缺陷的三维几何模型,结果表明,工业CT技术可以有效评估缺陷大小及位置,但设备昂贵,有辐射危害,难以实现工程化应用。

还有很多研究者尝试采用超声C扫描(折返式扫查)的方式检测孔周围的缺陷。 TSAO等[5]用5 MHz探头结合JSR-DPR002超声脉冲收发器对不同工艺下的制孔结构进行了常规C扫描,建立了分层面积与工艺参数的对应关系。魏莹莹等[6]采用75 MHz高频超声对铺层厚度为0.2 mm的制孔结构进行了检测,认为分层缺陷的形成通常是一种发生在多层材料上的三维结构缺陷,并提出了一种三维体积分层因子的分层评价方法,但工程中CFRP结构部件的制孔结构数量大且分布范围广,该方法难以满足在役检测的需求。

综上分析,当前迫切需要一种可靠且高效的无损检测手段实现对CFRP在役孔的检测与评价。本研究即针对CFRP孔的结构特点,采用螺旋式扫查取代传统折返式扫查,建立了不规则缺陷的最长轴线与孔的公称孔径比值(ratio of the longest axis to the nominal aperture of the hole,RLN)评价因子模型,然后将算法集成于所研制的便携式仪器软件中,以实现对多种形式分层缺陷的检测与评价。

1 检测原理与仪器组成

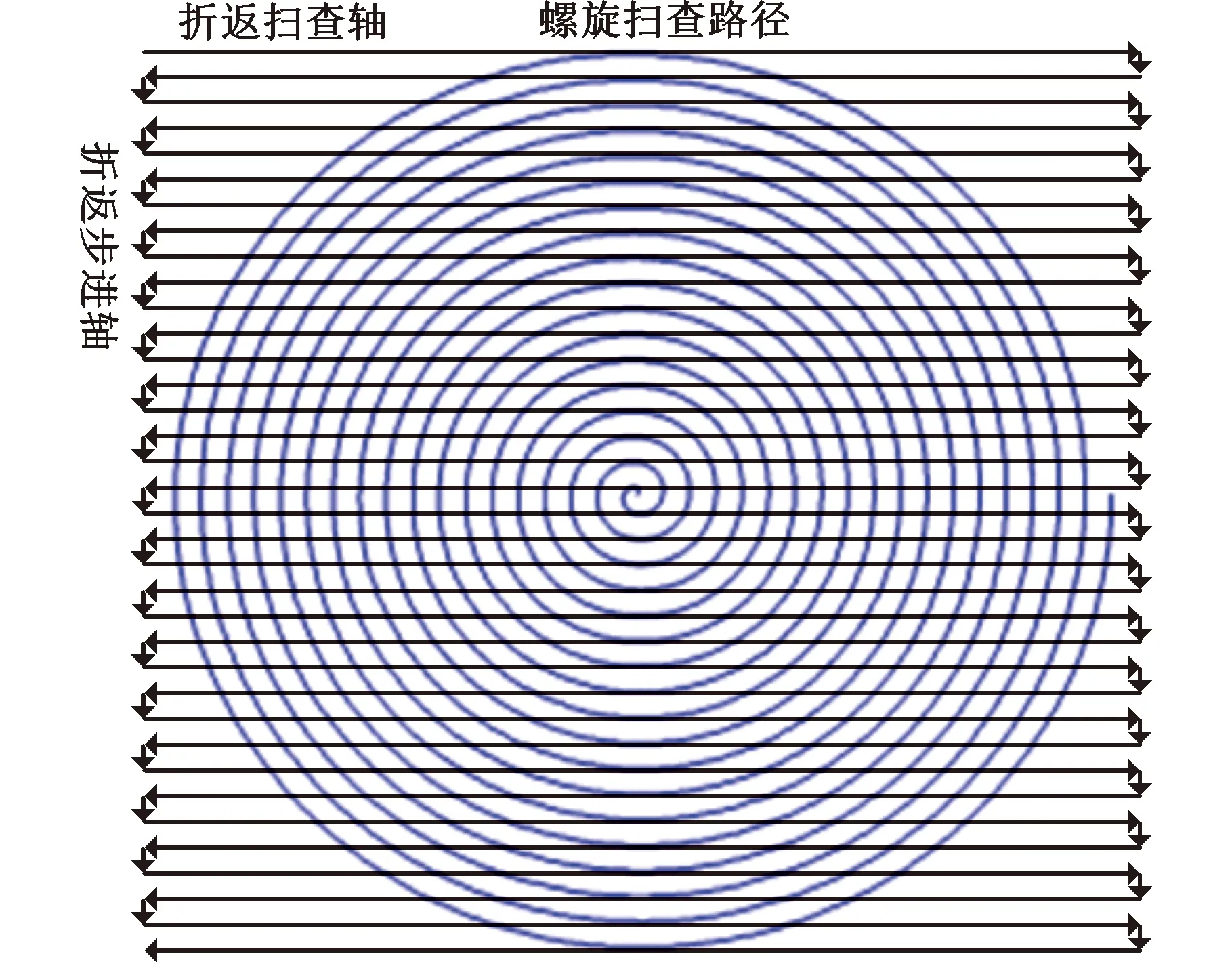

常规超声波C扫描检测扫查方式为折返式,如图1所示,分为扫查轴和步进轴[7]。在扫查过程中需要对步进轴电机进行频繁的启停控制,既造成机械冲击又严重影响检测速度。

图1 折返扫查与螺旋扫查对比Fig.1 Comparison between retractable scan and spiral scan

本文提出的快速螺旋扫查技术在相同扫查分辨力的前提下无需频繁启停步进轴电机,既可以减小机械冲击,又可大幅提高检测速度。以步进轴的步进精度为0.5 mm为例,若步进长度为100 mm,则每次检测就可以节省200 s时间,当步进精度更小、步进长度更大时,将节省更多时间。

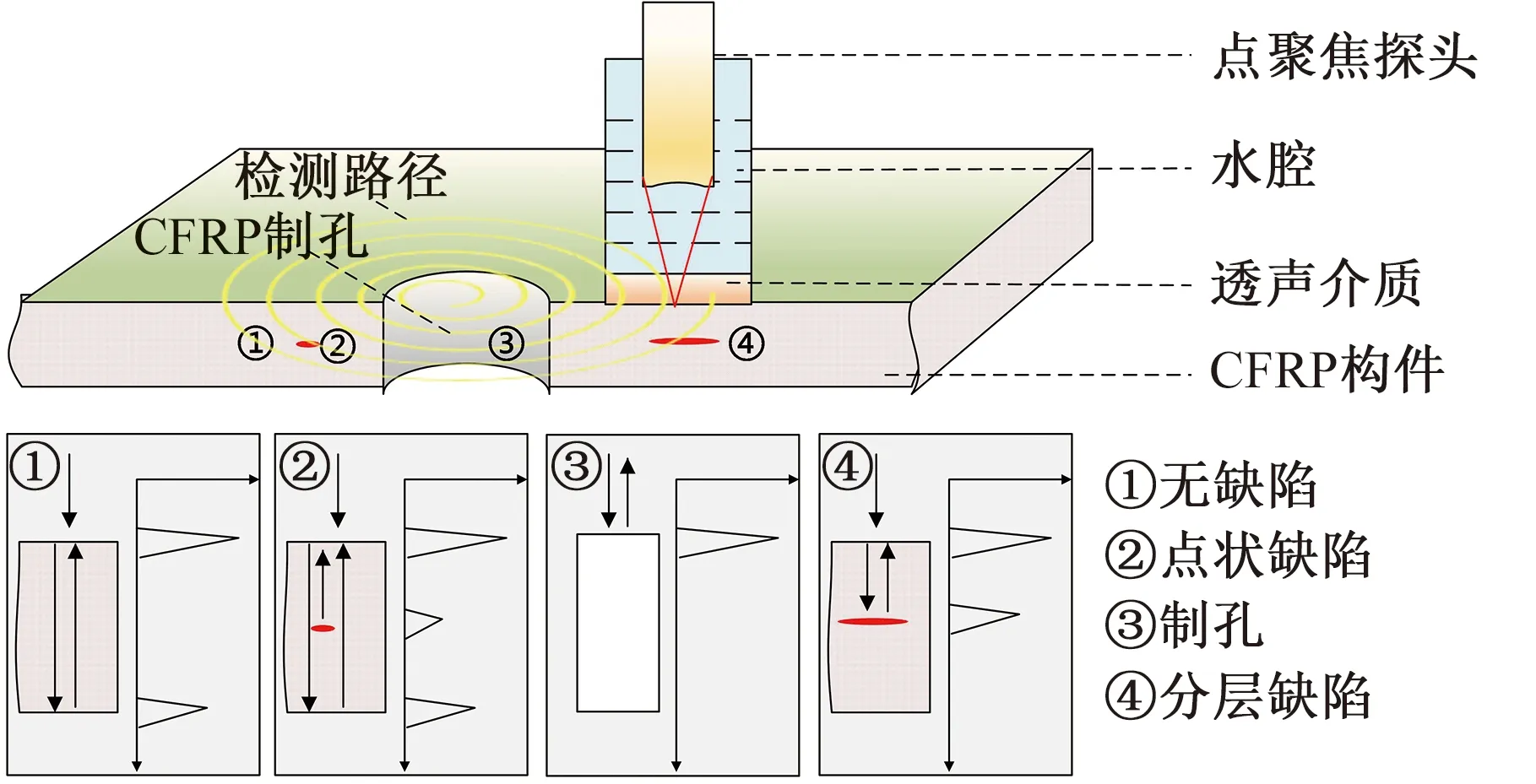

如图2所示,检测时,首先将内置5 MHz点聚焦探头的水套置于待检区域,探头焦点聚焦于工件表面,该探头既作为发射探头又作为接收探头。探头发射的超声波经过水和透声介质后在被检工件中沿直线传播。开启按键后,旋转检测机构连动探头进行螺旋扫查,CPU实时处理超声波检测数据。当探头位于孔周围时,若孔周围无缺陷,则超声波传播至底面处发生反射,形成反射回波(底波),直至被探头接收,如图2中①所示;若孔周围存在点状小缺陷,则超声波传播至缺陷处会发生反射和折射,反射的超声波被探头接收,形成缺陷回波,折射的超声波继续向前传播,直至遇到被检工件的底面,形成底波,如图2中②所示;当探头位于孔上方时,超声波传播至透声介质底部处发生反射,形成界面波被探头接收,如图2中③所示。若孔周围存在大分层缺陷,则超声波传播至缺陷处会发生反射,传播路径被阻隔,不会形成底波,如图2中④所示[8]。

图2 超声检测原理图Fig.2 Schematic diagram of ultrasonic testing

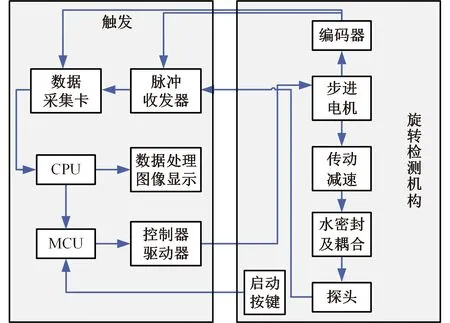

如图3a所示,超声波螺旋C扫描检测仪器包括便携式主机和旋转检测机构两部分。便携检测主机由数据采集卡、脉冲收发器、控制器及驱动器组成,数据采集卡负责采集超声波信号,脉冲收发器负责触发探头并对超声波回波信号进行放大以易于数据采集,控制器及驱动器控制步进电机完成规定圈数扫查并调理编码器触发信号。

如图3b所示,高精度旋转检测装置主要由步进电机、传动减速机构、编码器、启动按键、水密封及耦合、探头组成。软件控制电机运行参数,经过机械传动模块驱动检测探头在既定平面内沿渐进螺旋线运动。检测探头激励出的超声波经水耦合传播到被检工件内,获取检测区域质量信息,通过接口传送到上位机进行分析与成像。编码器和精密径向步进扫查机构相匹配,探头扫查精度可达到0.065 mm。最大扫查范围可达φ28 mm,足以覆盖常规CFRP孔及其周边可疑区域。

(a)设计基本组成

(b)设备设计图及工作原理图3 设备基本构成和工作原理Fig.3 Basic composition and working principle of equipment

2 评价方法

通过超声检测方式获取分层缺陷C扫描成像是定量评价的原始依据,至今没有统一的标准。国内外学者提出了不同的评价因子,以对分层缺陷进行科学合理的评价[9]。当前主要以一维直径分层因子和二维面积评价因子为主。

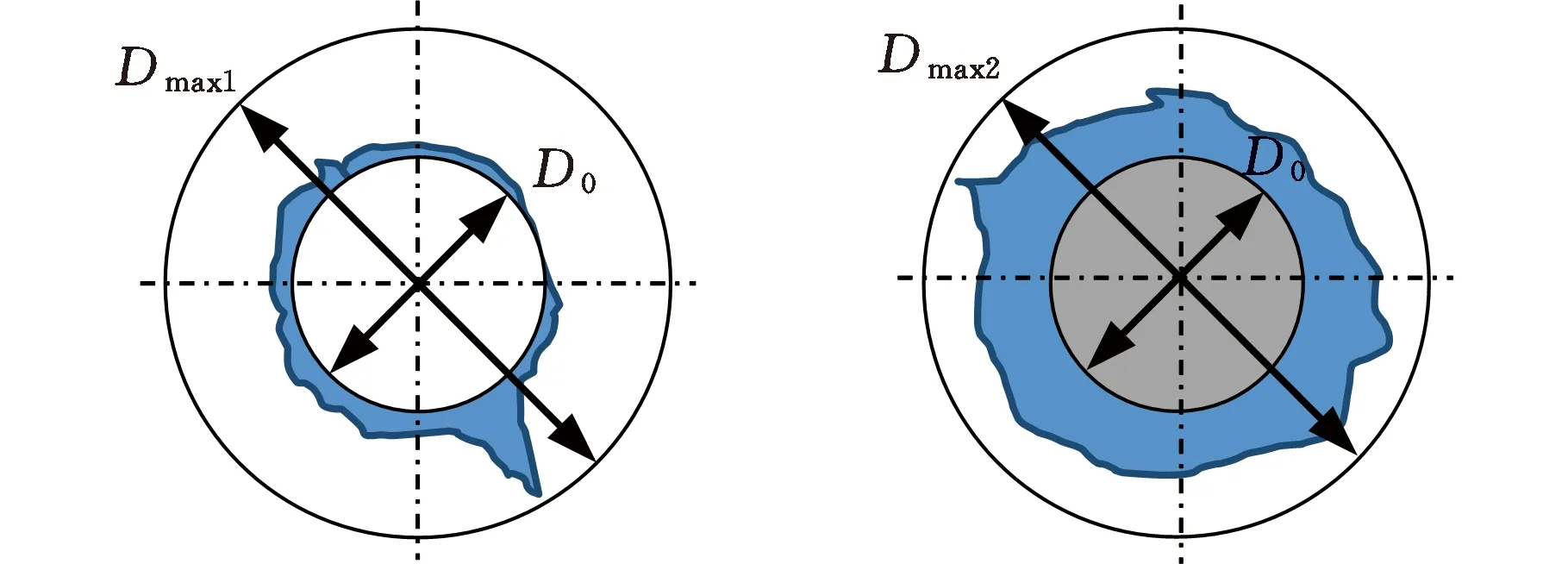

CHEN[10]提出采用最大分层直径与孔的公称直径的比值作为分层缺陷的评价因子Fd,即

(1)

式中,Dmax为最大分层直径;D0为孔的公称直径。

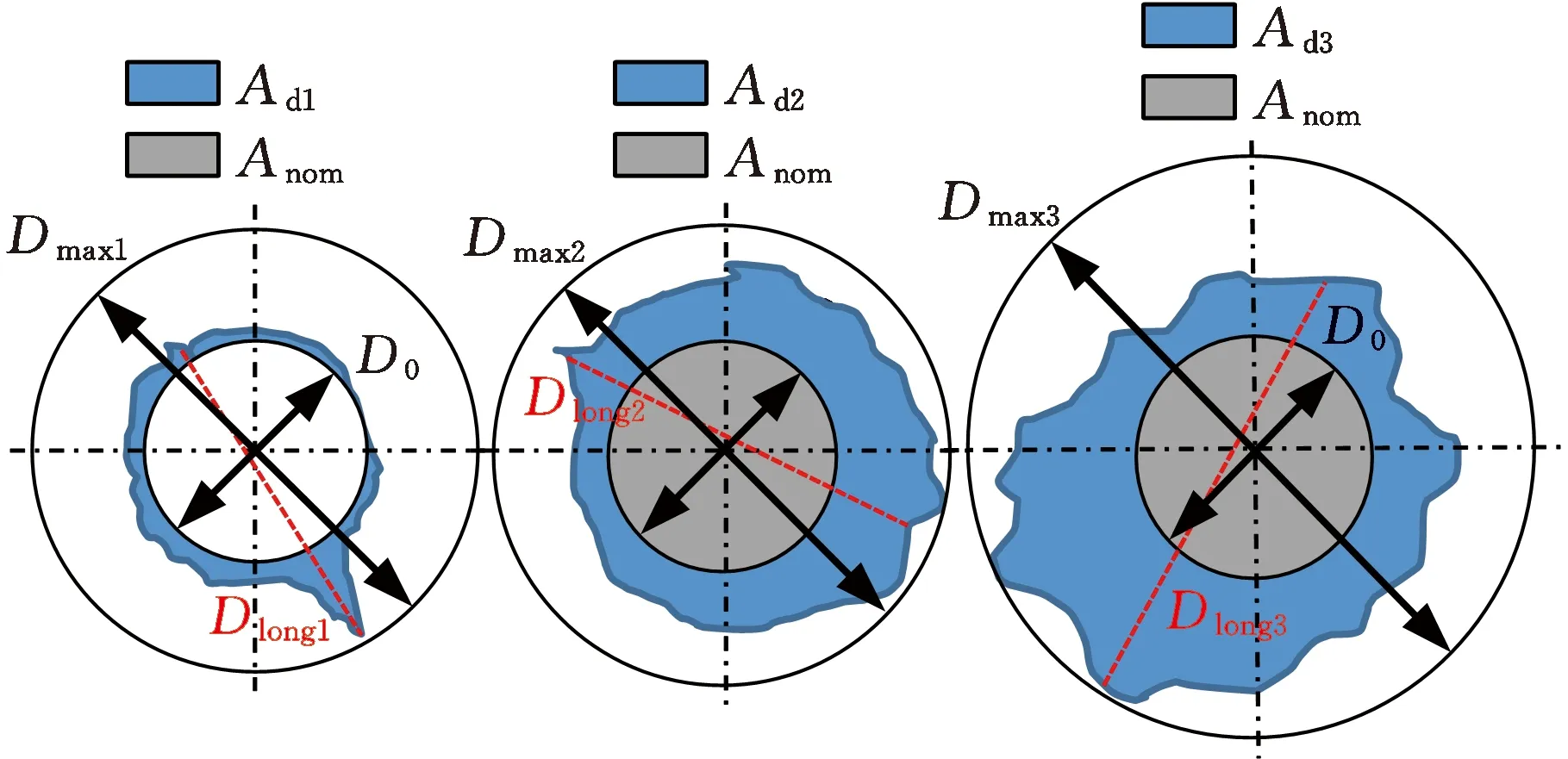

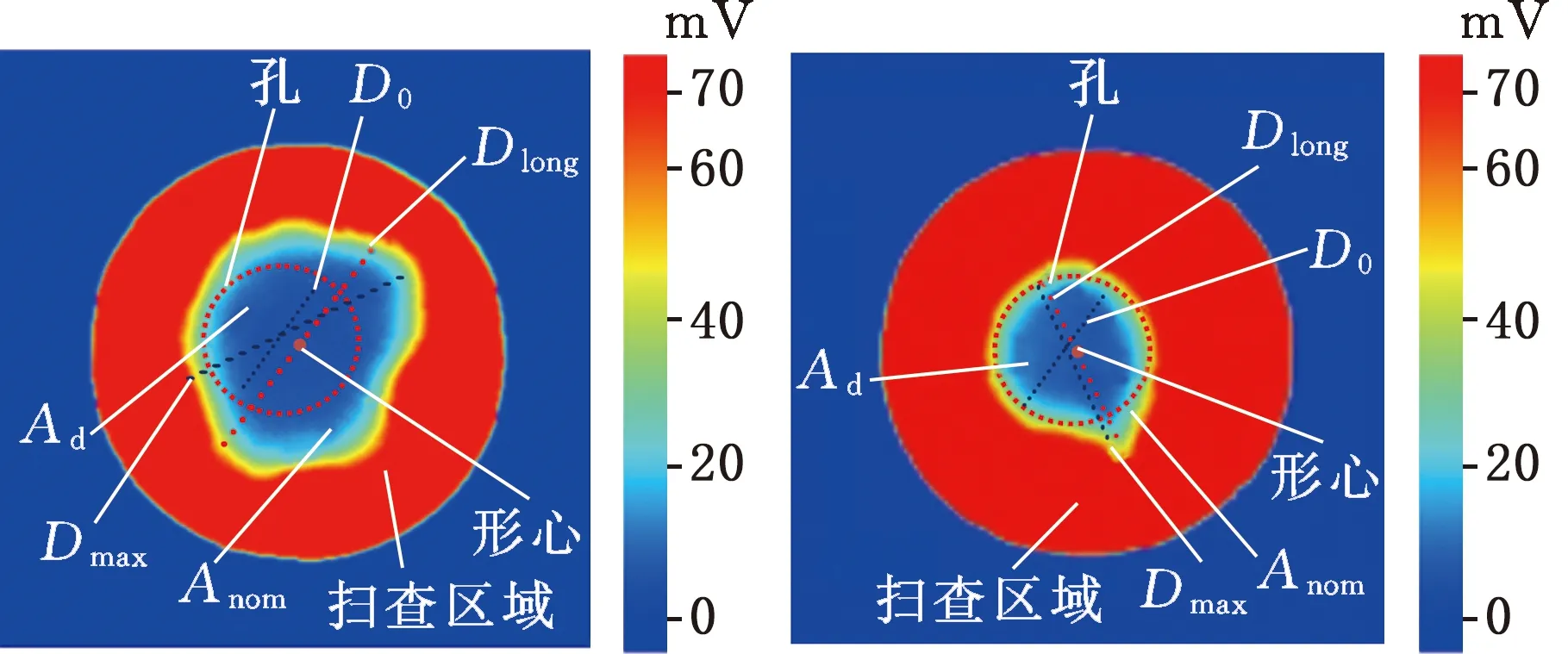

Fd评价因子测量简单,是目前较常用的评价制孔结构分层程度的方法。但当最大分层直径相近,分层面积差异较大时,该方法并不适用。如图4所示,图4a、图4b中的最大分层直径(Dmax1、Dmax2)相等,Fd相同,图4a在单方向发生严重的分层剥离,但图4a的分层面积比图4b的分层面积小很多,分层程度明显小于图4b的分层程度。

(a)单方向分层损伤 (b)多方向均匀损伤图4 Fd相等时不适宜情况Fig.4 Inappropriate situation when Fd is equal

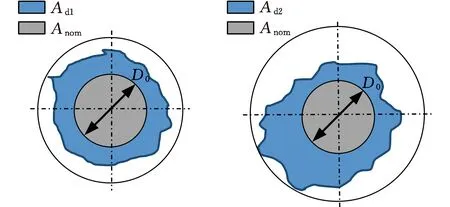

FARAZ等[11]在考虑分层面积的影响后,提出以真实分层面积与孔的公称面积的比值作为分层评价的标准Fa,其表达式为

(2)

式中,Ad为实际分层面积;Anom为孔的公称面积。

Fa与Fd相比可更好地评估分层的程度,但同样存在不足。因为该方法没有考虑分层向某一方向拓展严重的情况。如图5a和图5b所示,分层面积Ad1与Ad2相等,评估因子Fa相等,但图5a分层缺陷在各个方向的拓展程度相近,而图5b中分层缺陷沿左下方拓展严重,故图5b中孔周围实际分层更为严重。

(a)多方向均匀分布 (b)分层扩展不均匀图5 Fa相等时不适宜情况Fig.5 Inappropriate situation when Fa is equal

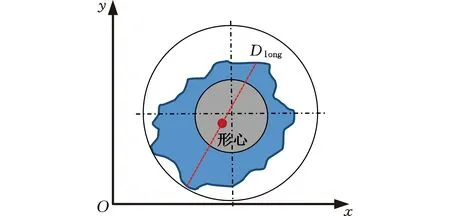

在二维面积评价因子模型基础上,考虑不规则分层缺陷向某方向拓展较大的情况,基于静矩原理,建立RLN评价因子数学模型,用以评价CFRP孔分层程度。具体实现过程为:通过二重积分算法确定缺陷与孔构成的不规则面积形心,计算不规则面积内通过该形心的最长轴线,最后得出最长轴线与孔的公称直径比值(RLN)。形心确定方法如图6所示。

图6 不规则面积形心提取模型Fig.6 Irregular area centroid extraction model

假设图5b中不规则区域是一平面薄片,处于Oxy平面中的面积为σ,质量为M,质量密度为ρ(x,y),则质量M为

M=∬Dρ(x,y)dσ

(3)

(4)

(5)

(6)

(7)

不规则区域中任意通过该形心的直线将该图像分割成面积相等的两部分。从图6中可以看出形心位置明显与孔圆心位置不一致,这是由于分层缺陷向各方向拓展程度不同造成的,当分层缺陷向各方向拓展程度相同时,形心与孔圆心位置应重合。故可通过最长轴线与孔的公称孔径比值大小表征分层缺陷向某方向拓展程度,其表达式为

(8)

式中,Dlong为不规则面积最长轴线。

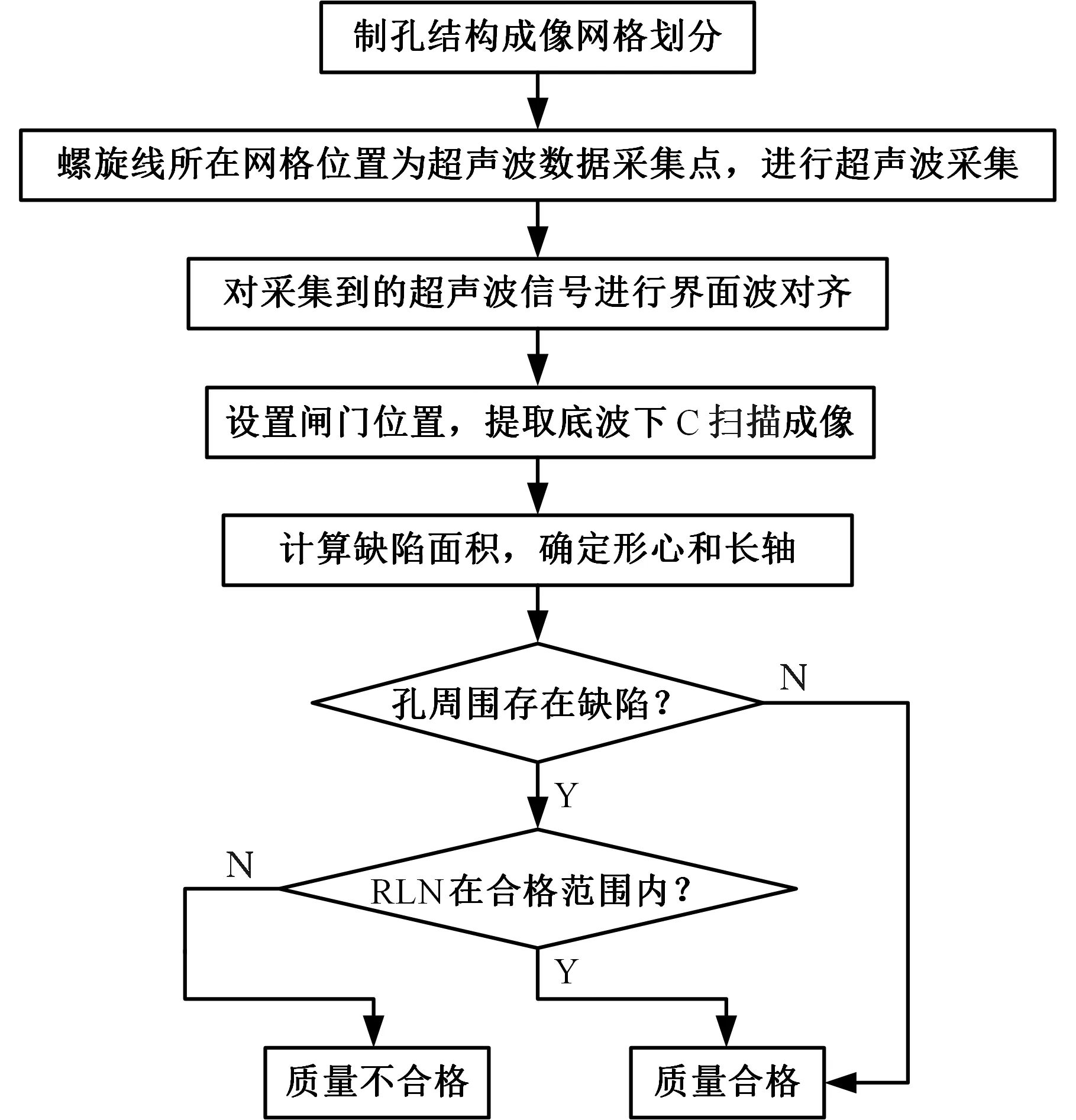

仪器的上位机软件计算流程如图7所示。

图7 软件计算流程图Fig.7 Software calculation flow chart

将图4和图5中单方向分层损伤、多方向均匀损伤和分层扩展不均匀三种情况按图7中流程计算以RLN进行评价,结果如图8所示。

由图8可以看出,三种制孔结构中实际分层严重程度从大到小为图8c、图8b、图8a。Fd因子评价结果为Fd(c)>Fd(b)=Fd(a)(Fd(c)表示图8c所示的分层扩展不均匀情况下的Fd因子评价结果,其余符号类此表达);Fa因子评价结果为Fa(c)=Fa(b)>Fa(a);若按RLN因子进行评价,Dlong3>Dlong2>Dlong1,结果为FRLN(c)>FRLN(b)>FRLN(a),与实际情况一致。故通过RLN因子评价分层程度时,既能够涵盖单方向分层损伤和多方向均匀损伤的情况,又可避免由于分层扩展不均匀性导致评价结果不合理的问题,具有工程意义。

(a)单方向分层损伤 (b)多方向均匀损伤 (c)分层扩展不均匀图8 不同损伤情况下各评价因子对比Fig.8 Comparison of evaluation factors under differentdamage situations

3 实验结果与分析

人工试样为层压板结构,板厚为7.8 mm,孔的公称直径为5.2 mm。试样共有4个孔,含有1个完好孔,以及3个缺陷孔,缺陷为φ1.5 mm平底孔,长度为4 mm。分别位于试样厚度方向等间隔三处,模拟上中下三个部位的宽度为1.5 mm、长度为4 mm的分层缺陷,如图9所示。

图9 人工试块Fig.9 Manual test block

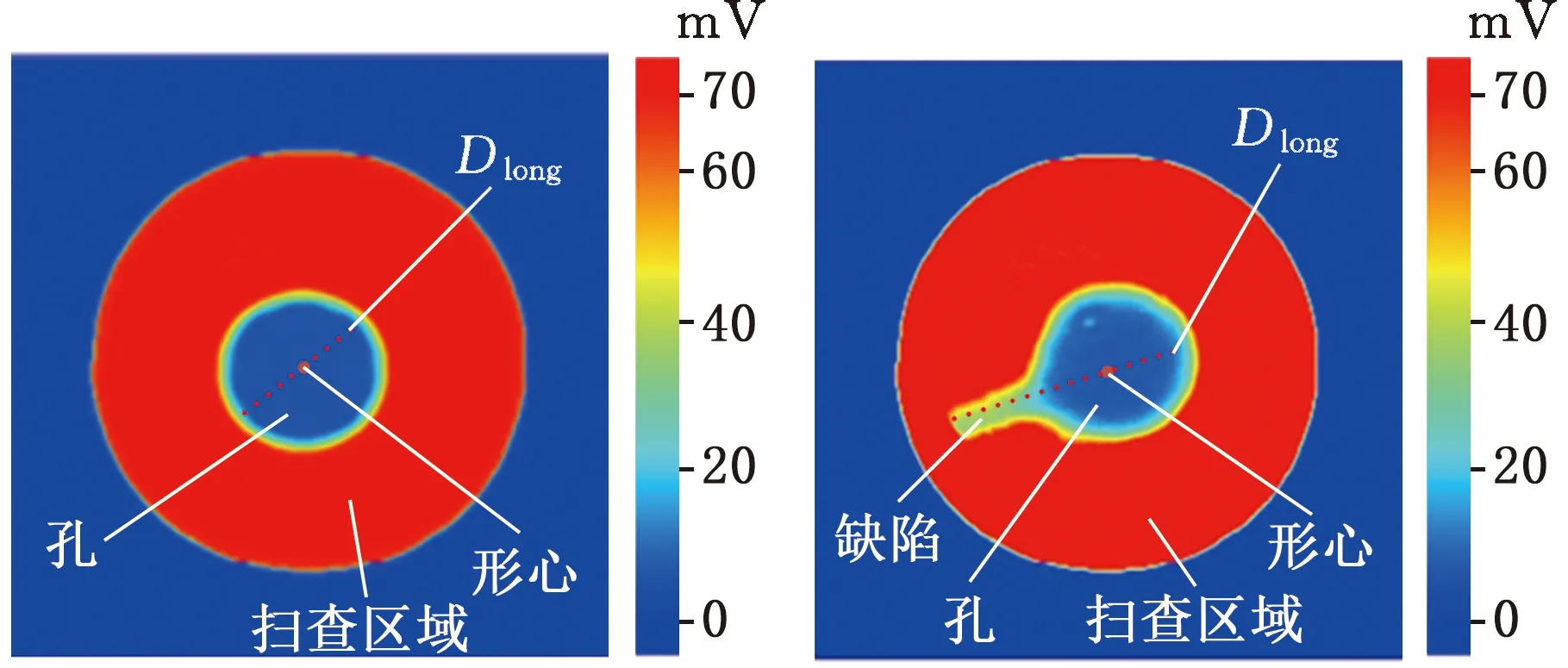

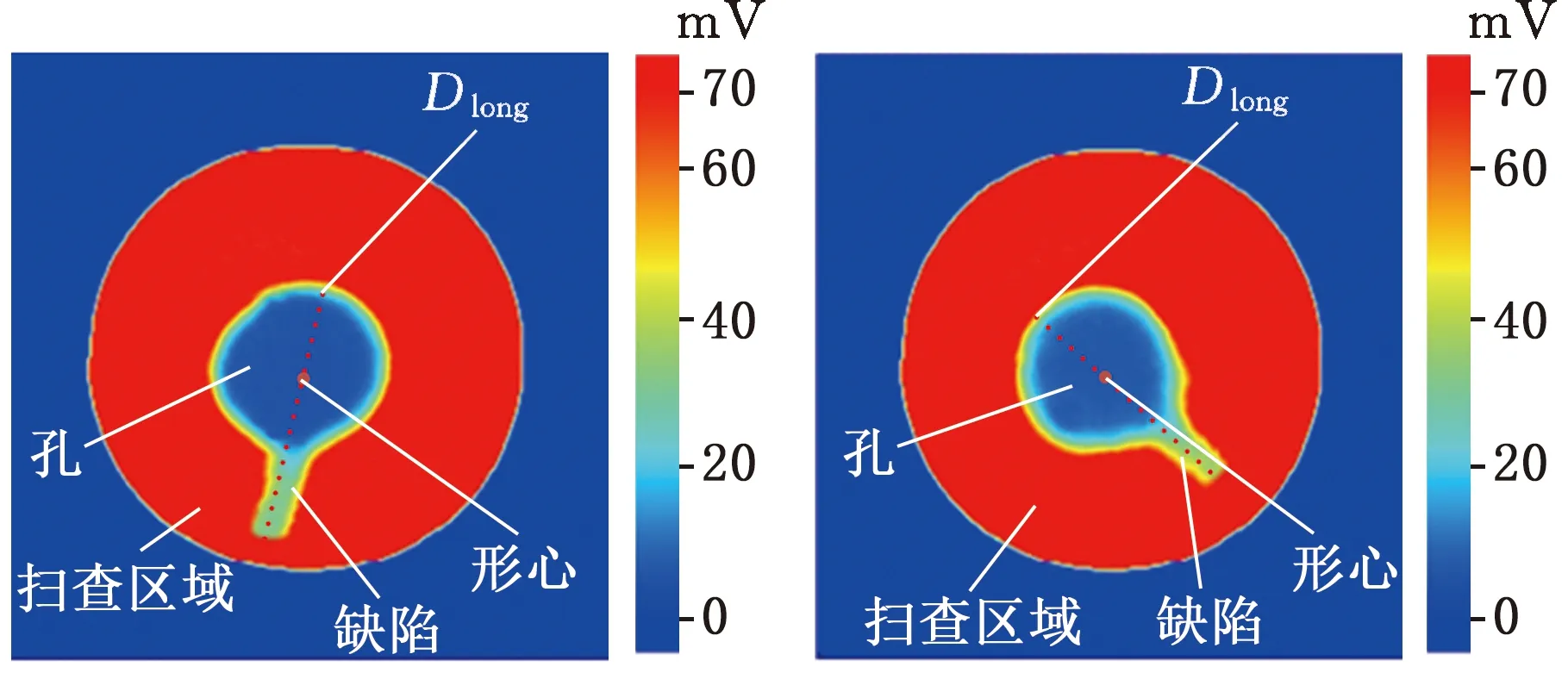

使用研制的便携式仪器对人工试样中的孔进行检测,扫查的圆形区域直径为18 mm,成像闸门设置在底波区域,检测结果如图10所示。

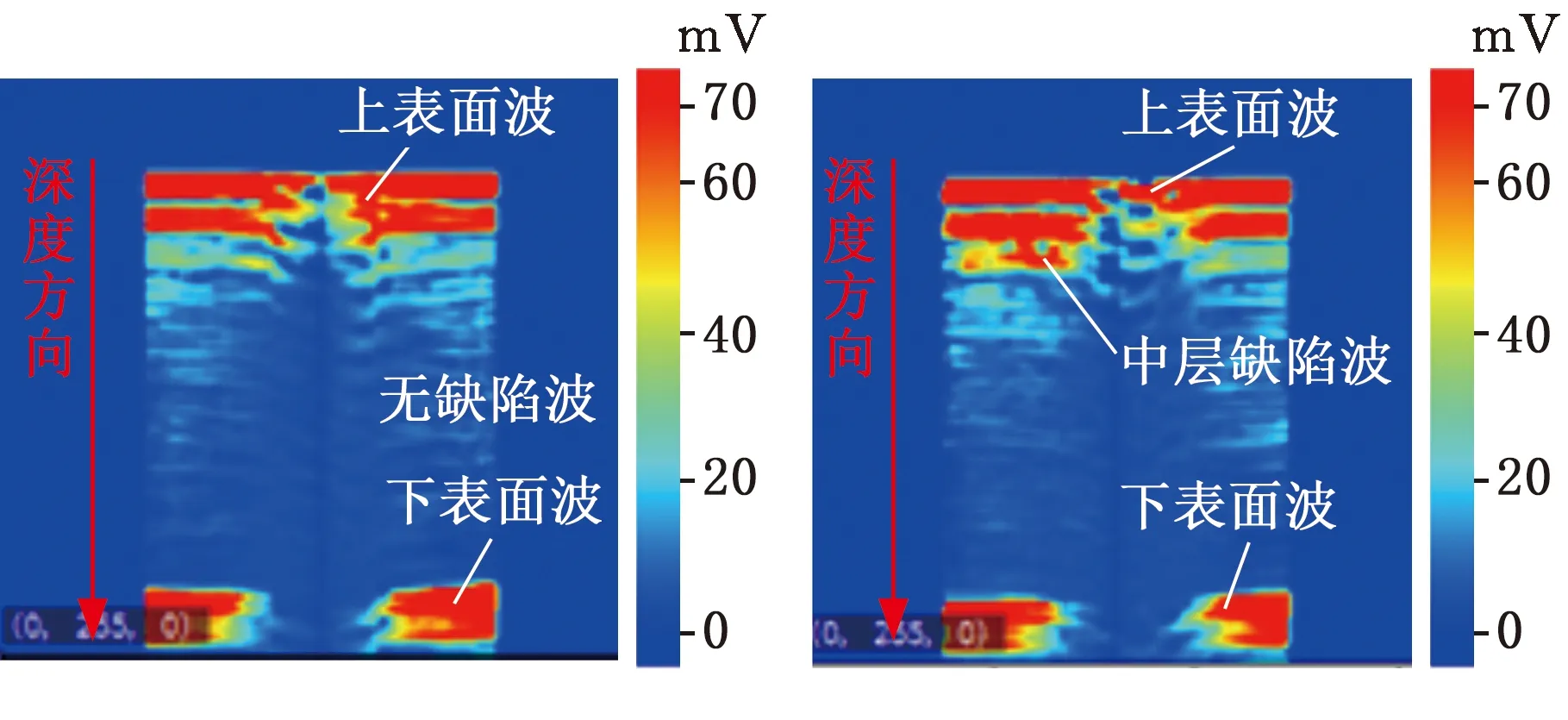

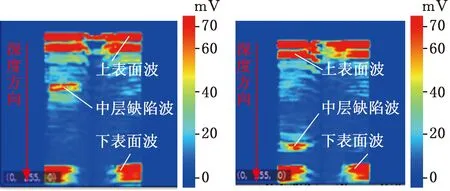

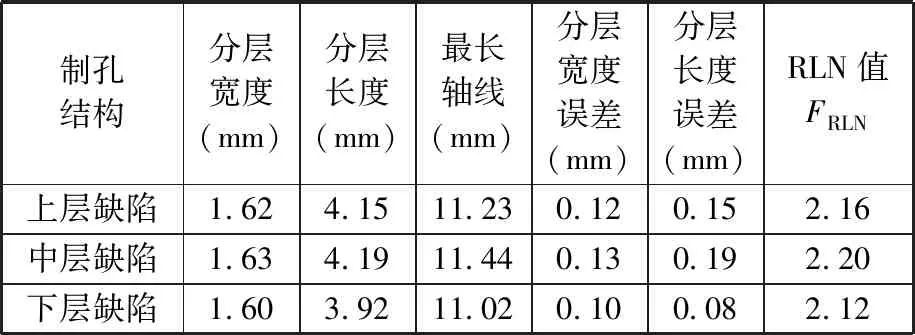

从图10和图11中C扫描和D扫描成像结果可以看出,不同深度位置的分层缺陷均可检出。孔周围无缺陷时,C扫描成像结果中,红色区域为扫查区域成像,蓝色区域为孔成像;D扫描成像结果中,深度方向无缺陷波形。当存在分层缺陷时,C扫描成像结果中,超声波经过缺陷折射后继续向下传播,形成较弱的底波,故当闸门位于底波位置时,孔周围缺陷的C扫描成像的色阶介于蓝色和红色之间。上中下三部位的缺陷成像位置不同是因为每次放置的旋转检测机构相对位置不同,不影响检测与评价。D扫描成像结果中,显示了三个不同深度下的分层缺陷。上中下分层缺陷中RLN评价因子及分层宽度误差如表1所示。

(a)完好孔 (b)存在上层缺陷孔

(c)存在中层缺陷孔 (d)存在下层缺陷孔图10 人工试块中制孔结构C扫描成像Fig.10 C-scan imaging of the hole making structure in the artificial test block

(a)完好孔 (b)存在上层缺陷孔

(c)存在中层缺陷孔 (d)存在下层缺陷孔图11 人工试块中制孔结构检测D扫描成像Fig.11 Dscan imaging of the hole making structure in the artificial test block

由表1可以看出,与分层缺陷尺寸相比,所检出分层宽度误差最大为0.13 mm,分层长度误差最大为0.19 mm,RLN值相近。当前扫查范围下,当孔位于扫查中心时,可测量的最大分层长度为6.4 mm,能够覆盖分层缺陷长度。为进一步验证检测及评价方法,对与人工试块制造工艺相同的CFRP构件中两个在役孔(1号和2号)进行了检测,公称孔径同为5.2 mm,检测结果如图12所示。

(a)1号孔 (b)2号孔图12 在役构件中制孔结构检测结果Fig.12 Testing results of drilling structure in in-service components

针对1号和2号在役制孔结构进行C扫描成像分析,可看出1号制孔明显出现大面积分层缺陷,其长轴为11.90 mm,RLN值为2.29;2号制孔出现单方向分层剥离缺陷,其长轴为6.05 mm,RLN值为1.16。1号和2号在役制孔结构Fd、Fa和RLN评价因子计算结果如表2所示。

表1 上中下分层缺陷检测结果

表2 三种评价因子计算结果

从表2中可以看出,当1号在役孔周围明显出现大面积分层、缺陷较严重时,Fd值偏小;当2号在役孔周围单方向分层剥离缺陷较严重时,Fa值偏小,不符合实际严重程度。而RLN因子评价分层程度时,能够涵盖单方向分层损伤和多方向均匀损伤时的极限情况。

1号孔和2号孔服役中的实际形貌如图13所示,可看出1号孔作为结构件的连接孔,其表面已经出现明显的大面积分层;2号孔近表面也出现了单方向微弱劈裂分层,两孔实际形貌与检测结果有较好的一致性,更进一步说明该检测仪器与评价方法对CFRP制孔结构的良好适用性,故可以通过比较RLN值的大小评价分层缺陷的严重程度,该方法适用性强,可靠性高。若在评价因子值与孔性能之间建立评价关系,需要根据标准GB/T 30968.3—2014《聚合物基复合材料层合板开孔/受载孔性能试验方法第3部分:开孔拉伸强度试验方法》做大量的有损试验,将获取的有损试验数据(不同分层缺陷大小对孔性能的影响)与无损检测数据(如RLN值)进行相关性研究和分析,这也是下一步的研究方向。

(a)1号孔 (b)2号孔图13 在役构件中制孔结构实际形貌Fig.13 Actual morphology of hole making structure in active components

4 结论

(1)本文提出了超声螺旋C扫描检测方法,与折返式扫查相比,本文方法在相同扫查分辨力的前提下,既可以避免由于频繁电机启停带来机械冲击,又可以大幅提高检测速度。

(2)研制的便携式超声波检测仪器能更加直观和准确地反映分层缺陷的大小、位置以及分布状况,以进行缺陷的定量和定位,可满足在役检测需求。

(3)基于静矩原理,通过二重积分算法提取不规则缺陷形心,建立了不规则缺陷最长轴线与孔的公称孔径比值(RLN)评价孔质量的数学模型,可对多种类型分层缺陷进行有效评价。