考虑冷却能耗的干切机床效率分析及评价模型

王倩玥 曹华军 林江海 赖科旭 李本杰 葛威威

1.重庆大学机械传动国家重点实验室,重庆,400044 2.齐鲁工业大学山东省机械设计研究院,济南,2500313.西南石油大学机电工程学院,成都,610500

0 引言

随着工业的快速发展,能源紧缺、环境恶化和全球气候变暖已成为全世界广泛关注的课题。面向“碳达峰、碳中和”目标,绿色制造成为制造业发展的必由之路[1-2]。机械加工系统在制造业中占主导地位,因此,降低机械加工系统的能耗对制造业可持续发展非常重要[3-4]。其中,被誉为“工业母机”的机床是最具代表性的加工系统,机床具有高能耗和低能效的特点。以我国为例,目前现存的机床数量已超700万台,以单台机床平均功率7.5 kW为基准,每年机床的总能耗达到三峡水电站总发电量的两倍以上[5]。此外,机床在加工过程中的平均能效低于30%[6]。因此,开展机床节能增效研究意义重大。

目前围绕机床能效已开展大量研究。KARA等[7]建立了金属切削过程经验模型来揭示加工参数和比能耗之间的关系,并通过车削和铣削实验验证了模型的预测精度。BALOGUN等[8]研究了45钢、Ti-6Al-4V钛合金以及AW6082-T6铝合金铣削过程中的比能耗特性,并提出一种切削宽度和未变形切屑厚度的优化模型。刘飞团队[9-10]建立了可表征机床能效相关参数与工件相关参数之间关系的新型能效评价模型,并将其用于干式滚齿机床和湿式滚齿机床的能效评价,结果表明干式滚齿机床的能效明显高于湿式滚齿机床的能效。赵刚等[11]研究了干式铣削过程工艺参数与单位切削能耗和机床能效之间的定量关系,发现增大切削速度的进给量、减小切削深度可提高机床能效,且机床能耗随材料去除率的增大而减小。倪恒欣等[12]对变参数下机床能耗分布特性进行了研究,建立了高速干切滚齿机床能耗预测模型。王秋莲[13]建立了机械加工系统能量模型,并构建了一个集成能量利用率和比能效率的能量效率评价指标体系。

上述关于能效的研究主要基于材料去除能耗。然而,在加工过程中,工件和刀具之间的剧烈摩擦会引起极大的热效应,导致工件、刀具和机床的热变形,从而影响加工精度,其中因热变形造成的误差占机床总误差的40%~70%[14-15]。冷却系统是维持机床热平衡、保证加工精度的关键设备,其中精密机床的冷却系统能耗占机床总能耗的70%以上[16]。为准确全面评估机床加工能效,用于热调控的机床冷却系统的能耗需要被考虑。

1 干切机床效率特性

1.1 干切机床能量流边界

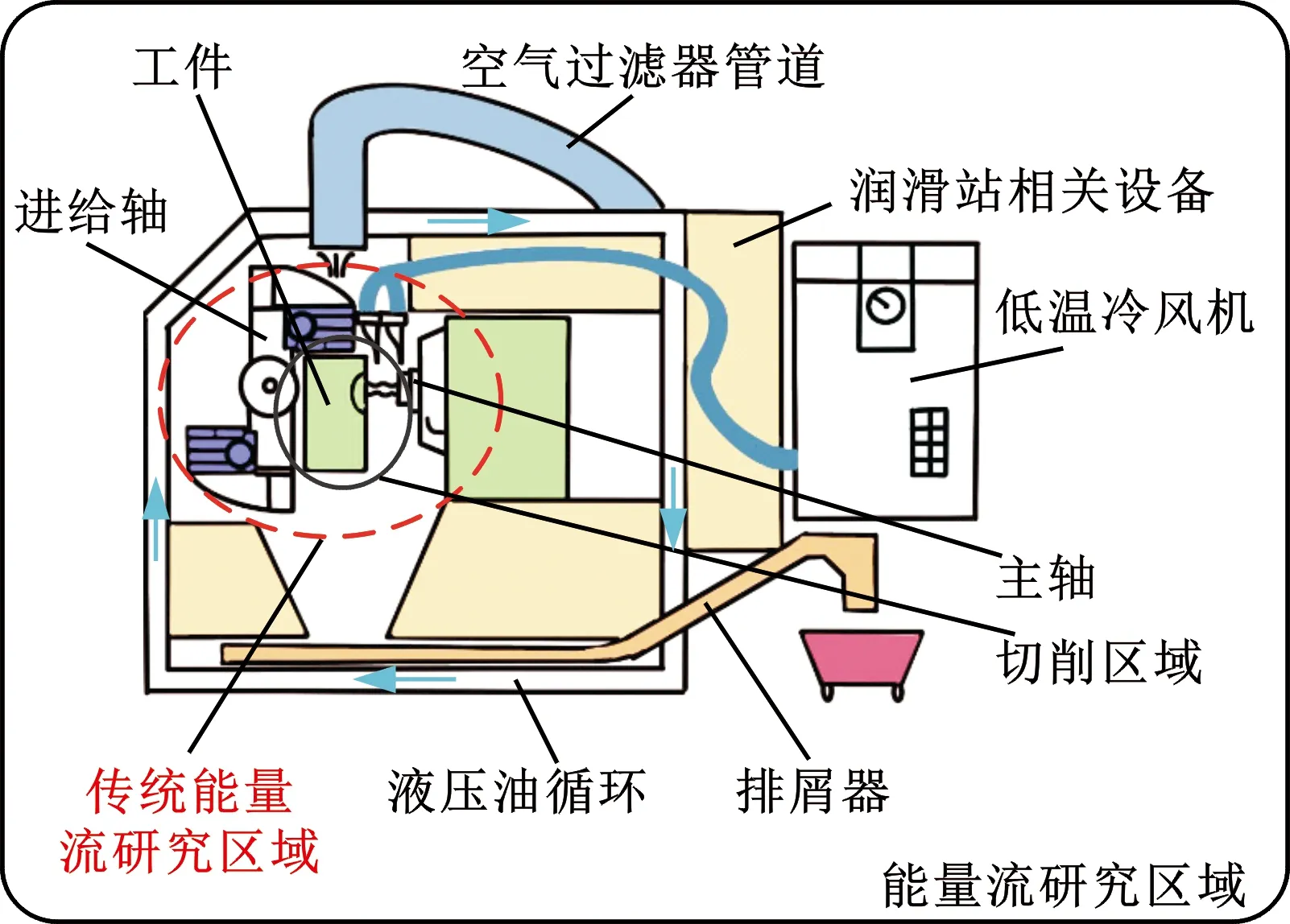

图1 干切机床能量流研究区域示意图Fig.1 Diagram of energy flow area of dry-cutting machine tool

传统的机床能效研究只针对切削区能量流进行分析,不考虑机床外部冷却系统能量以及机床其他空间的传热。然而干切机床能量流区域不仅要包括传统的切削部分,还要包括图1中的其他冷却设备,如空气过滤器、低温冷风机、排屑器等。机床系统分为机床本体和由一系列外围热调控设备及其内部的冷却液组成的冷却系统(图2)。电能(Ee)从外界输入,机床系统内部通过部件之间的产热(Qgen)与散热(Qdis)进行热传导。冷却系统的各种工作流体流经机床切削区设备、轴承和电机等组成的产热区域,通过强制对流和热传导,发挥不同程度的冷却作用,对机床进行热调控。因此,除去材料去除能耗(EMR),冷却系统的一部分电能消耗Qco(在数量上等于工作流体与机床本体之间的热交换能量)也被视为有用的主动冷却能耗。此外,机床通过辐射和自然对流进行的被动冷却也起到了热调控的作用,这部分热交换能量同样应被视为有用的能耗。其中,通常可忽略热辐射,因为它的值很小,对机床的热调控几乎没有影响[24-25]。

图2 考虑冷却能耗的干切机床能量流边界Fig.2 Energy flow boundary of dry-cutting machine tools considering cooling energy consumption

1.2 干切机床效率分析

机床的传统能效被定义为加工时间t内材料去除所消耗的能量和机床输入能量之间的比值[29],也可称之为材料去除能效,即

(1)

式中,Ee,MT为机床驱动器的电能输入,kJ;Ee,PD为机床外围设备的电能输入,kJ;EMR为材料去除能耗,kJ;Pcut为材料去除功率,kW;P为机床的输入功率,kW。

机床驱动器的电力需求主要分为主轴驱动输入和进给轴驱动输入。机床驱动部分的电能输入可表示为

(2)

机床的外围设备包括切削液站、润滑站、空气压缩站、液压站、空气过滤器等。外围设备的电力需求可以看作是一个可由测算获得的常量[30]。外围设备的总电能输入为

Ee,PD=∑kak(t)·Pin,k

(3)

式中,ak(t)为第k个外围设备随时间变化的功率特性系数;Pin,k为第k个外围设备正常运行所需的功率,kW。

为区别于传统的材料去除能效,定义了考虑材料去除和冷却能耗的新综合能效,即

(4)

ΔQ=∑Hout-∑Hin+Qnc

(5)

式中,Ee,tot为总的电能输入,kJ;ΔQ为工作流体和自然对流带走的热能;Hout为流出机床的工作流体的焓,kJ;Hin为流入机床的工作流体的焓,kJ;Qnc为机床自然对流的传热量,kJ。

表1 不同能量形态下的能量与对比

(6)

式中,T0为环境空气的温度,K;Tsource为热源的温度,K。

(7)

(8)

(9)

对于普通机床,为方便计算,其外形可以看作长方体。根据牛顿冷却定律,自然对流的传热率可通过下式进行计算[32]:

(10)

式中,hnc为自然对流传热系数,通常取值为9.7 W/(m2·K);Anc为自然对流换热面积,m2;Tsurf为机床表面的平均温度,K。

(11)

(12)

(13)

(14)

表2 不同流体的冷却特性

(20)

图3 干切机床流示意图Fig.3 Diagram of exergic flow fordry-cutting machine tools

(21)

(22)

表3 机床两种能效的对比

(23)

(24)

εnc值越大,说明机床自身在其所在空间的散热性能越好。

εtot=ηⅠ+εco+εnc

(25)

(26)

(27)

(28)

(29)

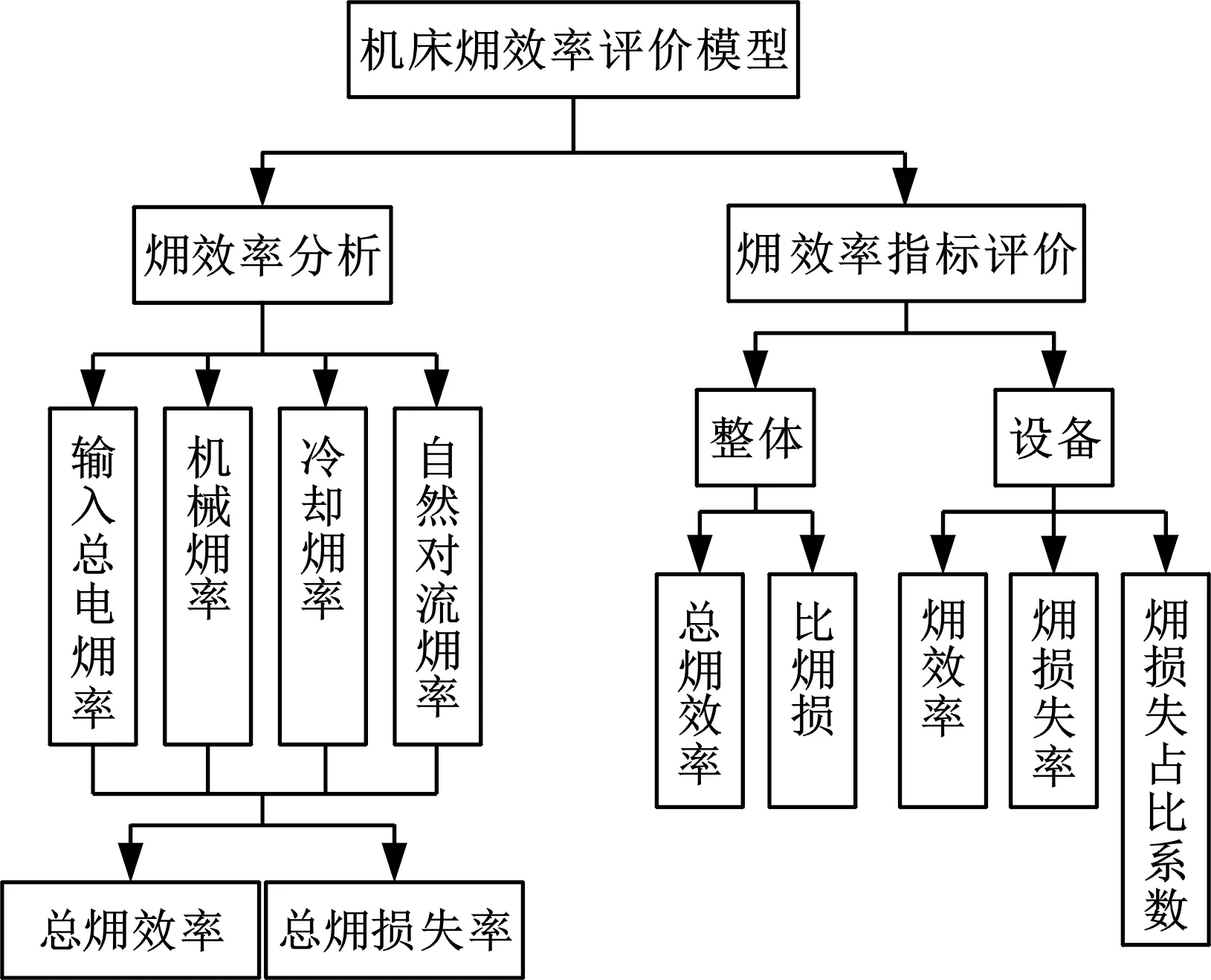

图4 机床效率评价模型结构Fig.4 Structure diagram of exergy efficiency evaluation model for machine tools

3 实验案例

3.1 实验设计

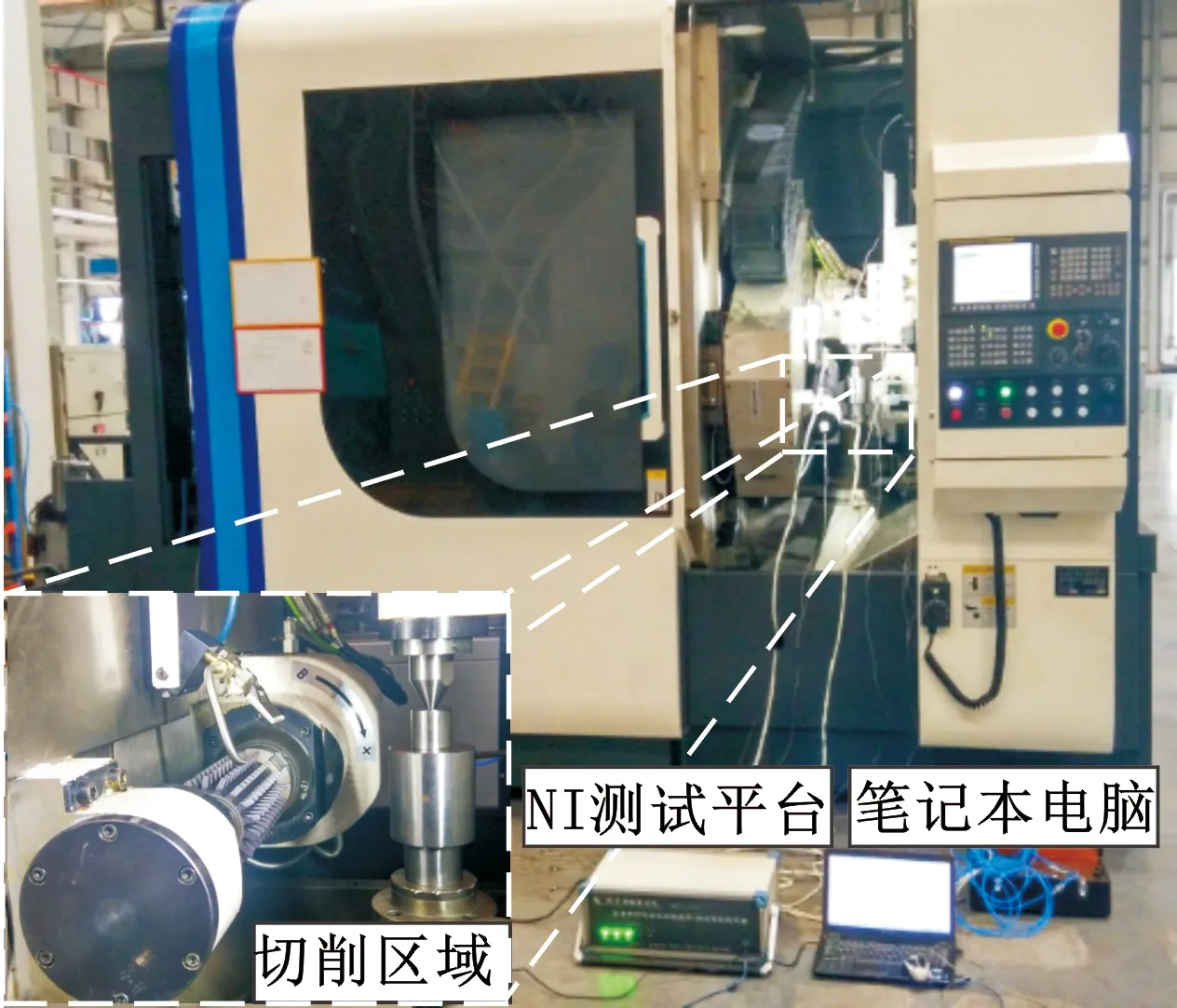

本文选取YE3120CNC7型号高速干切滚齿机床为研究对象。该机床适用于外圆齿轮的绿色高效加工,其特点是切削速度高,采用比热容低的压缩空气对滚刀和齿轮工件所在的切削区域进行冷却。此类机床封闭的加工空间(以下简称“机床空间”)容易产生热能累积,这部分累积的热能会传递给机床相关的运动部件和结构部件,从而引起热误差,降低加工精度。机床以及与冷却有关的主要外围设备如图5所示。Pt100型热电偶用于测量机床空间、流体进出口和车间环境的各参考点温度,采样频率为1Hz,数据由NI9214数据采集卡采集;功率分析仪HIOKI3390用于采集机床需要的功率数据;各项数据由笔记本电脑记录。与高速干切滚齿机床热调控有关的外围设备主要包括液压站(机床内部)、润滑站(机床内部)、静电式空气过滤器(图5b)和空气压缩站的空压机(图5c)、冷干机(图5d)。冷却系统各设备使用的相应工作流体包含液压油、润滑剂、压缩空气和机床内部的热空气。

(a)实验测量装置

(b)静电式空气过滤器 (c)空压机 (d)冷干机图5 高速干切滚齿机床实验装置及外围冷却设备示意图Fig.5 Experimental setup of high-speed dry hobbing machine and its peripheral cooling devices

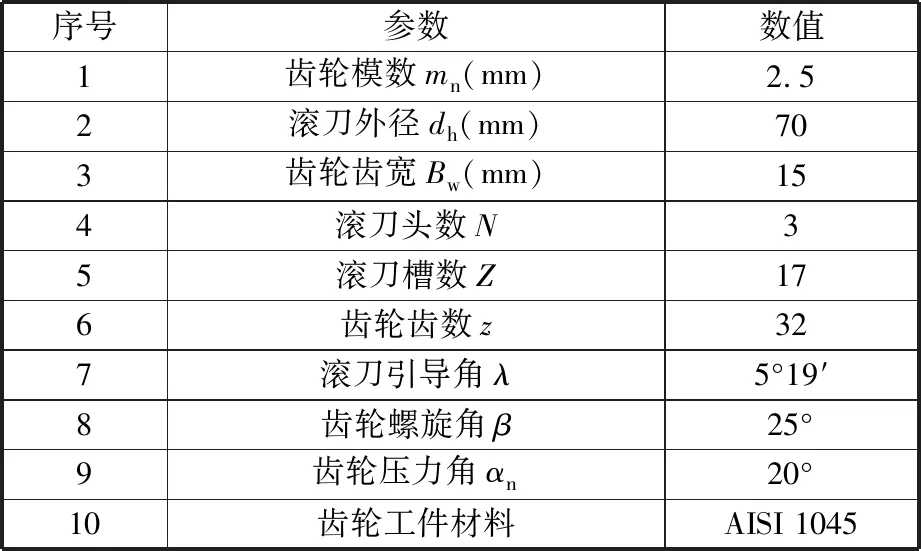

实验采用PM-HSS滚刀长时间加工外圆柱齿轮。滚刀和工件的主要技术参数见表4。结合实际生产条件,主轴转速和轴向进给速度分别设置为800 r/min和2 mm/r。

表4 滚刀和齿轮工件的主要技术参数

3.2 实验结果

在参数设置不变的条件下,由图6可知,每个外围设备的能耗都可近似于一个恒定值。通过对机床外围设备实施通电和断电操作,得到各个设备的功率需求。液压泵、润滑泵、排屑器、空气过滤器和冷冻空气干燥器的电能需求分别为1.94,0.75,1.16,1.62,0.34 kW。

图6 机床部分外围设备启停功率变化Fig.6 Power change of machine tool’s peripheral devices

图7为一个滚齿加工周期内机床的全过程总功率输入曲线。由图知,由于切入、全切和切出阶段形成的切屑不同,机床在切削阶段的输入功率是变化的。对机床总功率数据进行分析计算可得:在空载待机阶段、快速进给阶段、空气切削阶段和切削阶段,机床的平均功率需求分别为2.07,3.62,3.81,7.13 kW。切削功率(Pcutting)等于切削阶段功率和空切阶段功率(Pair-cutting)之差,而快速进给功率(Prf)等于快速进给阶段功率和空载阶段功率(Pidle)之差。机床驱动器的功率等于机床总功率与各外围设备的近似恒定功率之和的差值。

图7 加工单个工件的机床功率Fig.7 The power profile for hobbing a single workpiece

机床在预热一段时间后开始加工,图8展示了机床各参考点温度随时间的变化情况。为简化计算,在不改变数据分布的前提下,以60为采样间隔对原始的33 606组温度数据进行均匀采样,得到561组温度数据点。图中下标in表示流体入口处,下标out表示流体出口处。机床表面的平均温度(Tsurf)保持在299 K(26 ℃)左右,而环境温度(T0)为294 K(21 ℃)左右。由图8观察到,机床启动后温度随着加工时间的增加迅速升高,这表明热能在机床中逐渐累积;经过一段时间后,温度上升速度逐渐减慢,并保持相对稳定的值;最终,当机床关闭后,温度急剧下降。其间,机床空间温升(Tam-T0)最大值超过8 K,因此该机床热效应较为显著。此外,润滑剂和液压油的进出流体具有一定的温差,表明它们对机床空间具有一定的冷却效果。

图8 参考点温度随时间的测量值Fig.8 Temperatures at reference pointschanged with time

图9 高速干切机床工作流体的冷却率Fig.9 The cooling exergies of cooling fluids for HSDH machine tool

图10 高速干切滚齿机床总效率构成Fig.10 Compositions of total exergy efficiency of HSDH machine tool

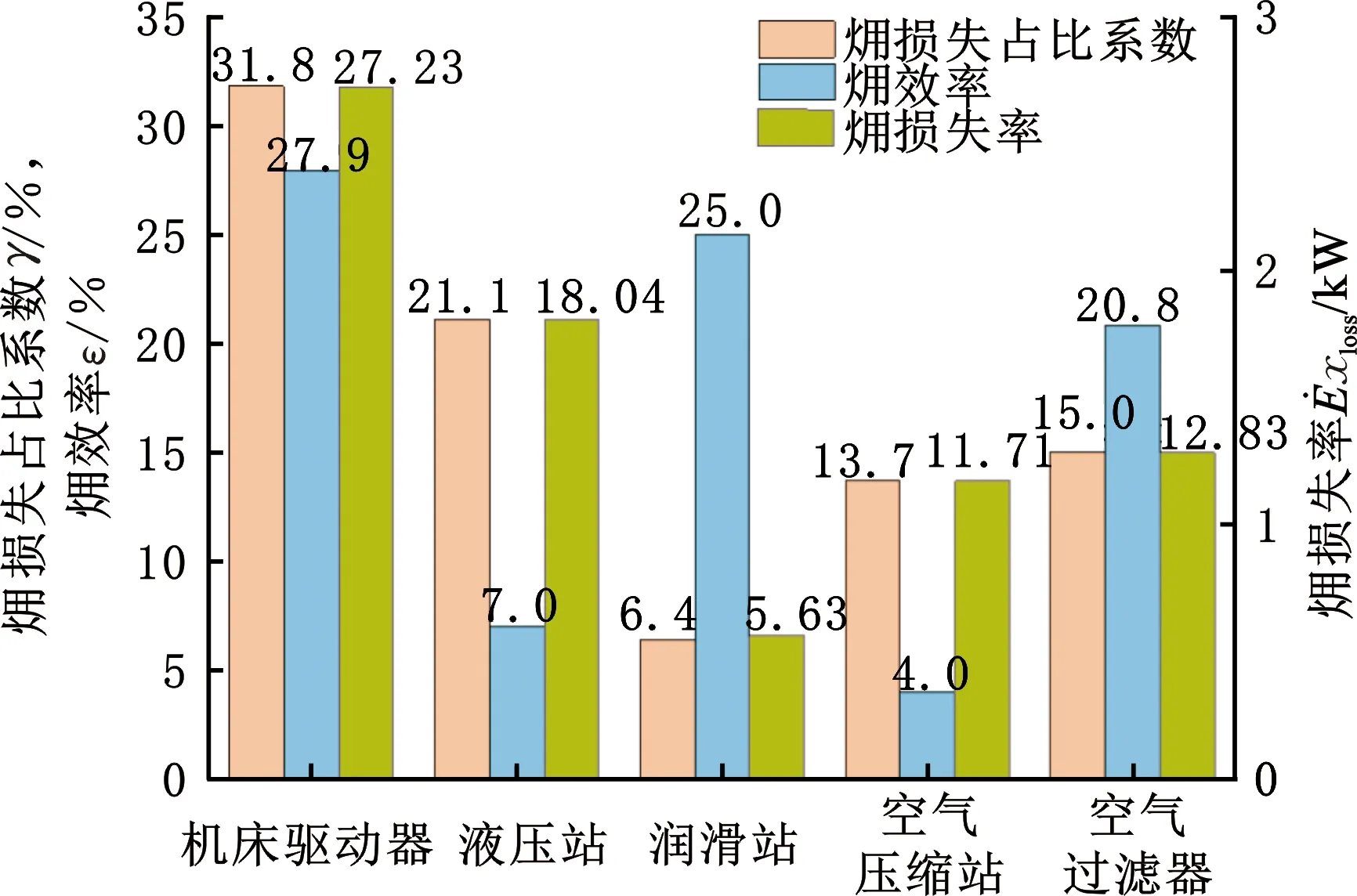

图11 机床驱动器及冷却设备效率指标评价结果Fig.11 Exergy efficiency indicator evaluation results of machine tool diver and cooling devices

4 结论与展望

与传统的能效评估方法相比,本文评价模型可以准确揭示热平衡条件下机床冷却能量利用特性,表明冷却系统的节能潜力。未来可基于该研究开展机床冷却设备参数优化,挖掘机床冷却效果与加工精度之间的关联性。