基于PLC 的工业制造数控机床控制系统的改进设计

王东昌

(枣庄科技职业学院,山东 滕州 277500)

0 引言

数控机床是当今制造业中极为重要的制造设备,现代的数控机床系统多是集数控机床数控技术、PLC、电气控制技术为一体的机电一体化设备[1-3]。随着我国制造业和科学技术的不断发展,数控机床正在向工序复合化、智能化、开放性方向发展。数控机床可以按照内部编好的控制程序自动化的运行,经常用于控制冷却设备、开关和刀具、控制机床钻头给进等,同时,数控机床还能将数字控制命令转化成机器的操作语言[4-6]。CNC 能应用于多种行业,是因为其在一定的工艺时间范围内,使其具有更高的加工效率,从而有效地缩短了生产周期;其次,CNC 的适应性很强,可以对一些形状复杂的零件进行加工[7];再次它利用内部的编程控制程序规范化了零部件的生产过程,用数控机床加工的零件精度都比传统机床的精度高。但是传统的数字控制技术虽可应用于数控机床电气控制系统中,但无法满足当今社会的生产、制造需求,所以需要引入一个全新的控制技术[8]。在确保生产零件精度不降低的情况下,设计了一个更加方便,能够实现更多、更复杂功能的数控机床控制系统。

1 数控机床及其控制系统的基本概述

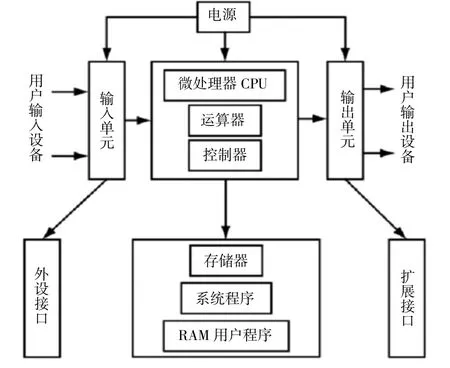

PLC 数字编程器具有抗外界信号干扰的能力比较强、程序运行稳定性好、工作速度快等一系列的优点,PLC 所编程的数控系统也有比较强的普适性。PLC 数字控制系统的结构主要由用户使用的环境、硬件、软件等组成,具体的结构如图1 所示。PLC 硬件由外部接口、内部接口等组成,外部接口主要用于与其他机电设备进行通信,内部接口把控运算及控制器、CPU、用户输入及输出单元等,上述结构单元均在控制程序控制下运行。

图1 系统结构图

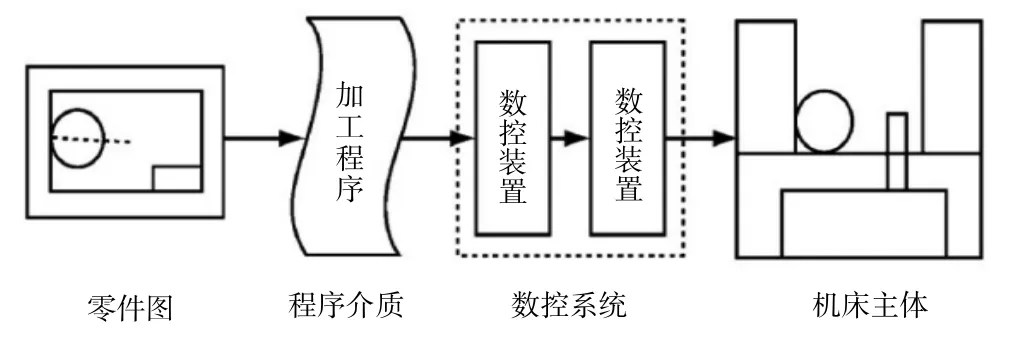

Z3040 机床由机座、内面的立柱、外面的立柱、控制摇臂、主转轴箱以及操作台等组成。主转轴箱由操作人员旋转机壳上的圆形转轮使其沿着导轨进行前后的移动,从而对工件进行加工。Z3040 钻床的工作状态有以下三种:主轴运动、给进运动及辅助运动。数据控制系统是通过对获取到的数字信号指令对数字控制机床进行控制,该系统由程序媒体、数控设备、机床主体和电机系统构成,具体的结构如图2 所示。

图2 数控机床系统结构

2 数控机床控制系统的硬件方案设计

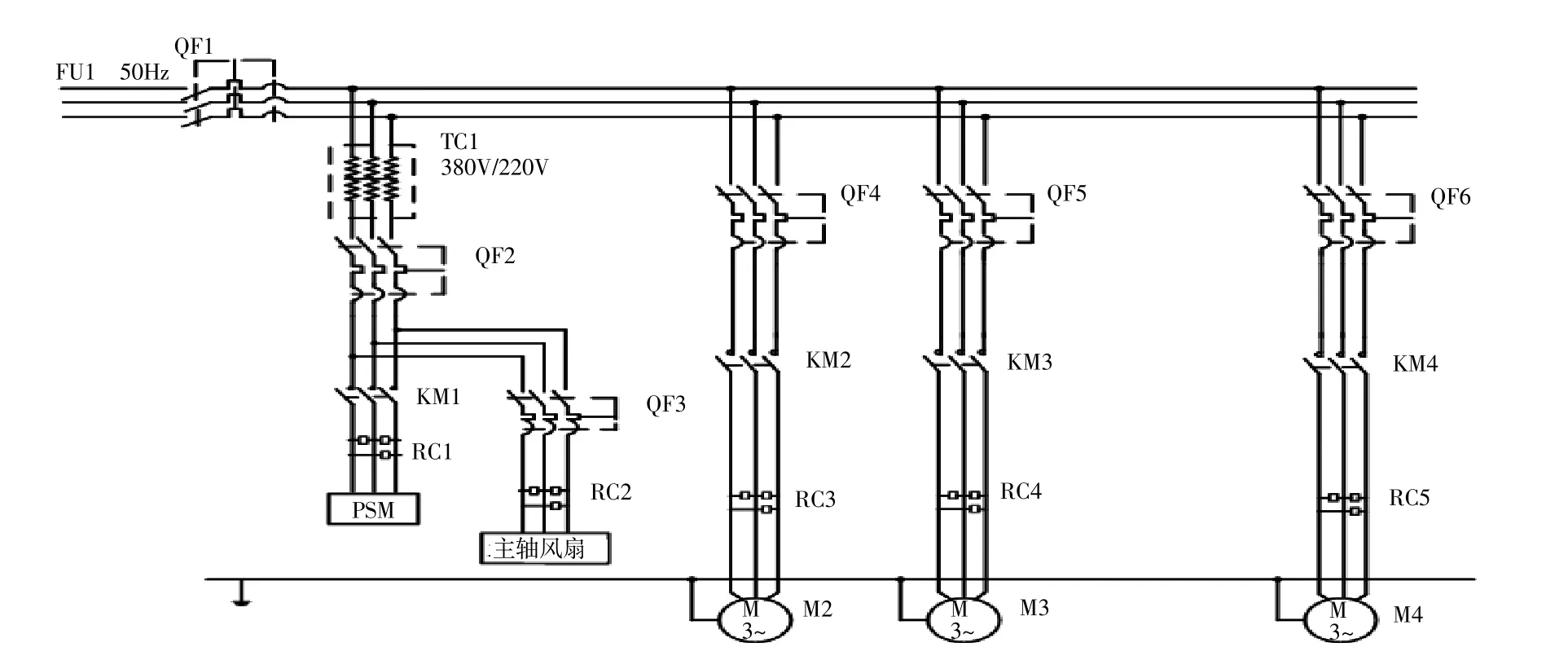

2.1 主电路设计

主电路是连接机床系统中各个电气部件的指示图,包括冷却电动机。加工电机等的连接线路示意图,电路设计如图3 所示。电气主电路中电源控制开关QF1 可以起到实现机床总电源的通断控制,同时其还担任着保护整个电气的系统的任务,防止过流、过压以及过载等。断路器QF2 控制着变压器TC1 的通断电,通过断路器开关QF2 和接触KM1,变压器向PSM模块提供220 V 电压。断路器QF3 控制主轴风扇的运转;断路器QF4 与AC 控制器KM2 一同控制冷却电机M2 的通断电启停;断路器QF5 与AC 控制器KM3 一同控制冲削电机M3 的通断电启停;断路器QF6 与AC 控制器KM4 一同控制换刀电机M4 的通断电启停。

图3 电气主电路图

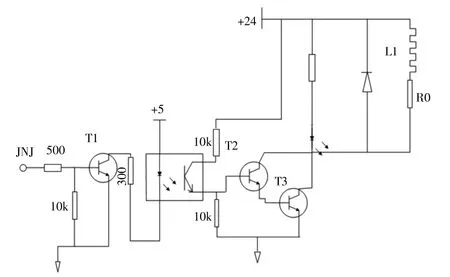

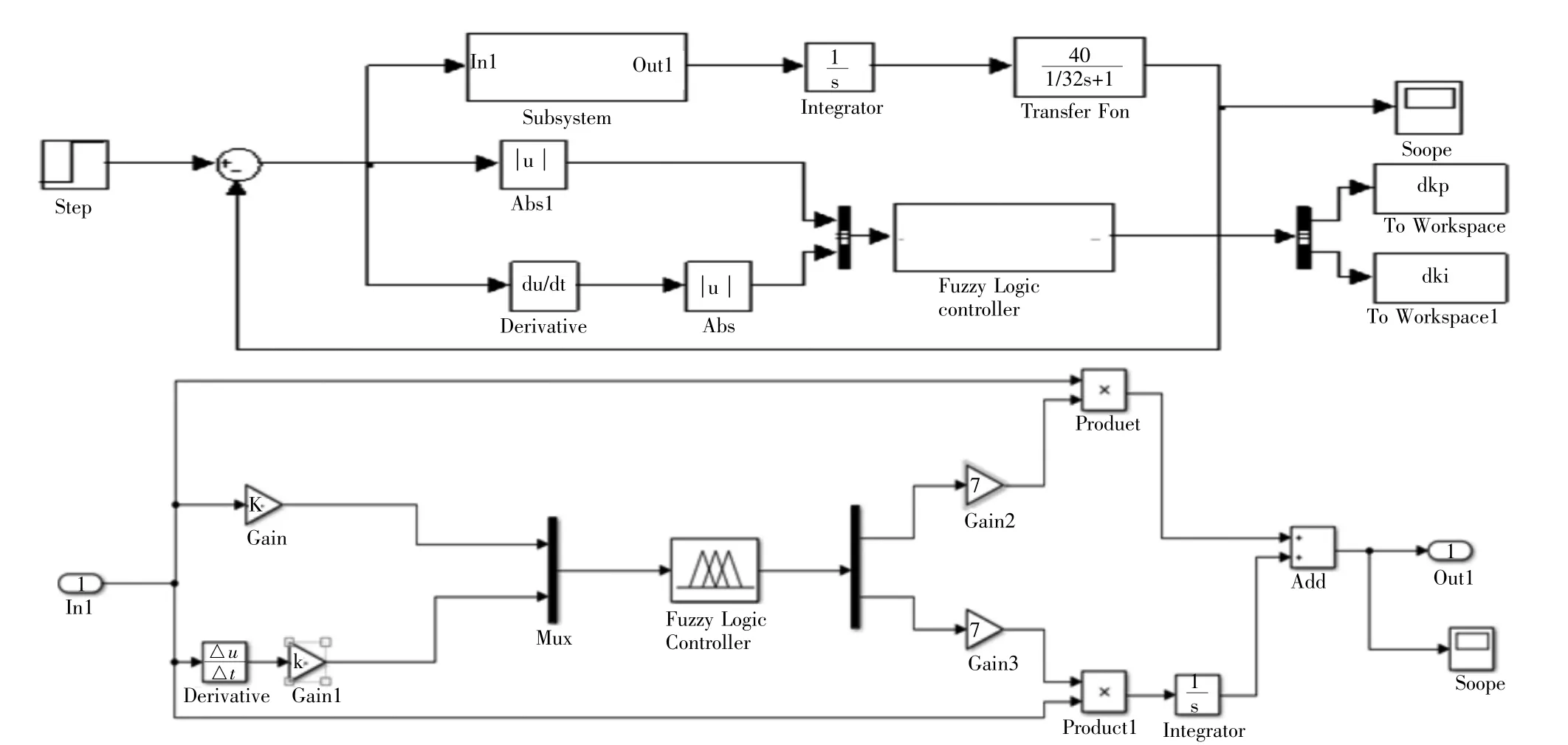

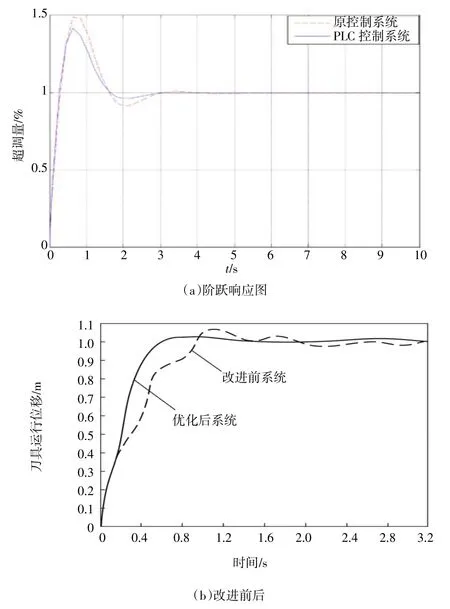

2.2 电动机驱动电路

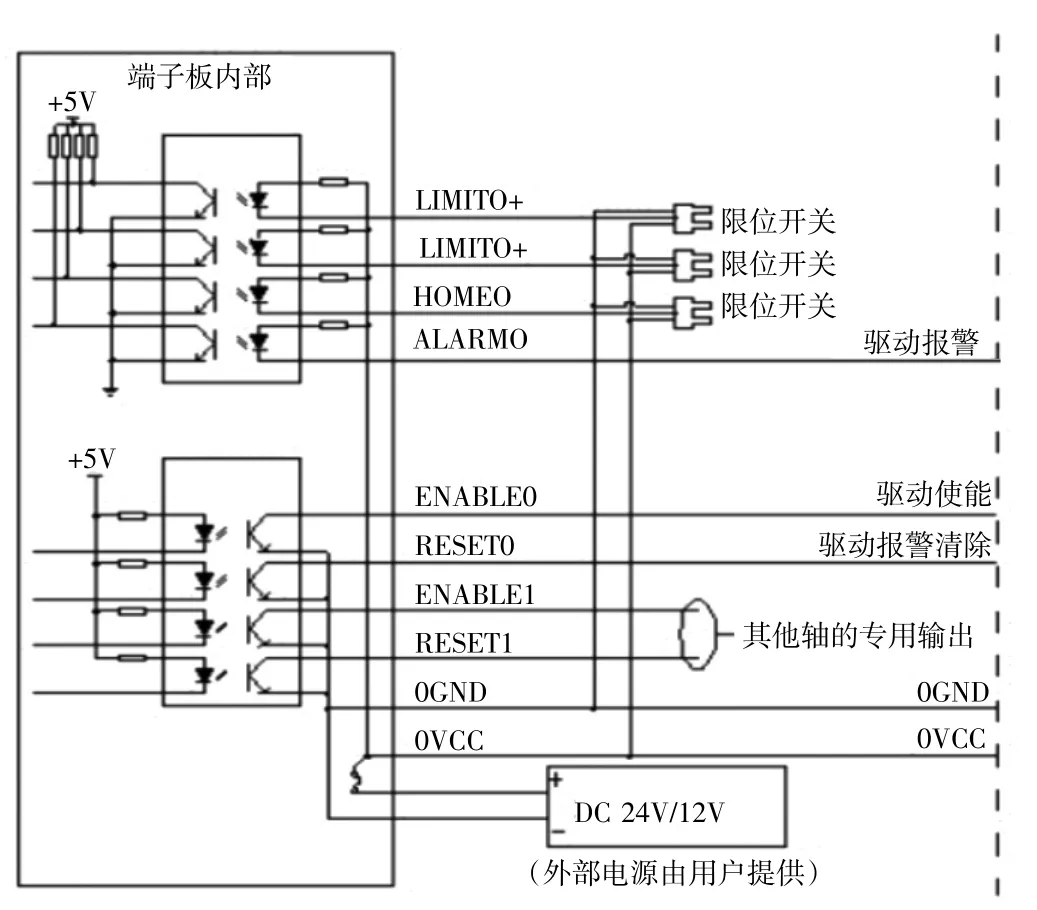

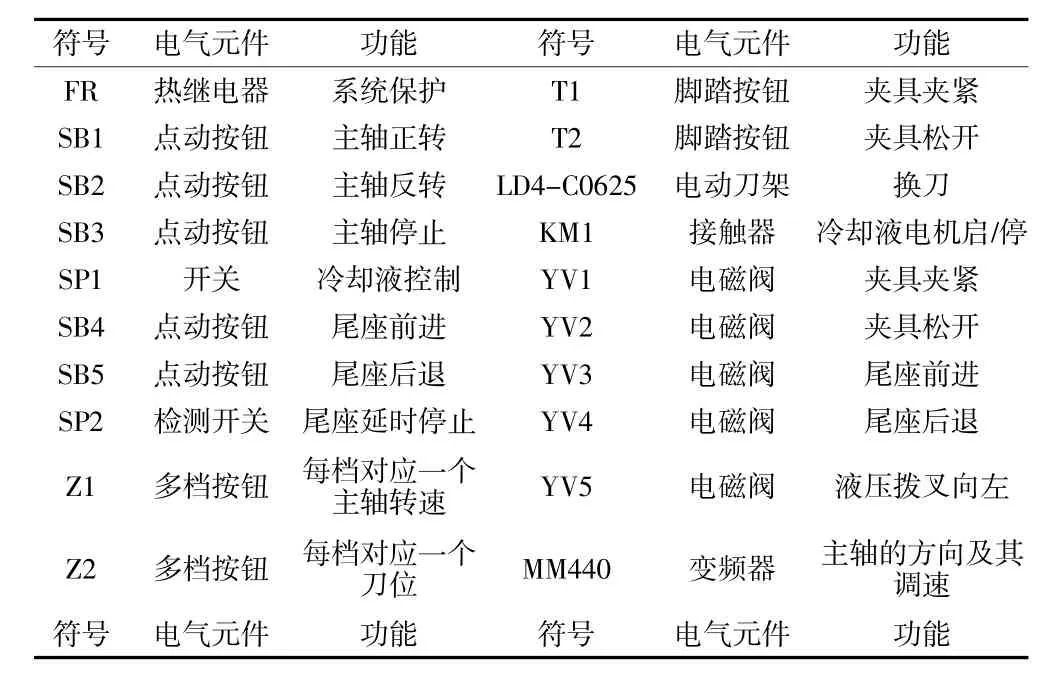

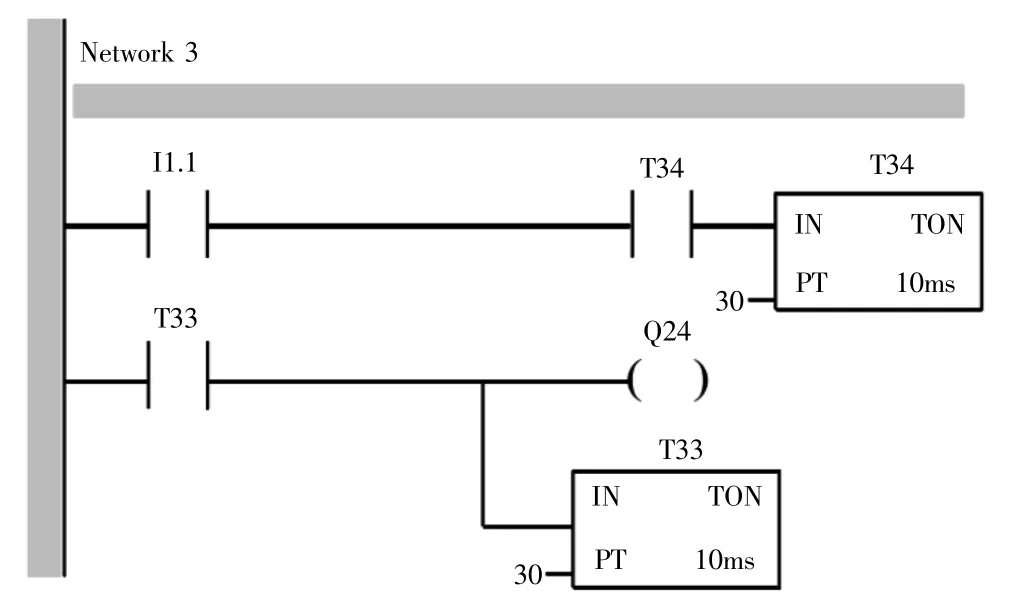

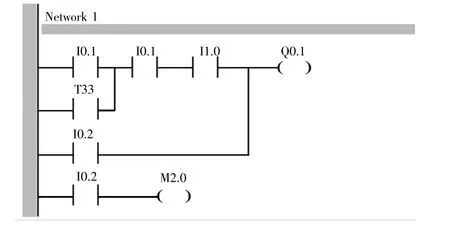

电路的设计是为了实现对步进电机驱动器的控制,设计电路如图4 所示。当三极管T1 处于饱和状态时,将电路通电,三极管T1 即可导通并且Ie 达到峰值。三极管T2 的发射极和T3 的基极连接起来构成功率放大电路使步进电机静态电流达到要求,光电耦合器可以隔离控制信号和驱动信号。当输入信号是低电平时,三极管T1 的Ube 图4 电动机驱动电路的设计 坐标系方法是描述复杂运动多个轴之间的运动轨迹。在坐标系中,我们可以直接描述被测物体的运动轨迹。而采用运动控制器,则是利用坐标系的方法,将控制轴由单轴运动控制方式转换成坐标系运动控制方式。运动控制器的运动数据缓冲还可实现多段轨迹的快速、稳定、连续的运动。输出接口有驱动允许接口和驱动报警复位两种。CN5、CN6、CN7、CN8 接口和电动机驱动器连接构成输出接口。连接图如图5所示。 图5 专用输入输出信号连接图 依据S7-300 PLC 的接线图,可以确定出每一个输入点和输出点对应的开关量,以及对信号的初步给定。输入点、输出点的说明见表1。 表1 PLC 输入/输出点接线图 本设计拟采用SIMATIC S7-300 的PLC 作为本次设计的所用PLC,这个型号的PLC 适用范围比较广泛,可改造性能好,适用于各种场合的数字控制系统。S7-300 型号PLC 无论是单机运行还是连接成网络,都能够实现复杂的功能控制。 PLC 产生的脉冲控制信号来控制步进电动机。PLC 对步进电机的程序设计如图6 所示。 图6 PLC 控制步进电机的梯形图 在数控机床中,许多运动部件的位置都需要加以调整,因此就需要用到点动调整的控制功能。必须包括启动按钮SB1、停止按钮SB2 和点动按钮SB3。程序图如图7 所示。 图7 电动机的启停与点动按钮控制程序梯形图 结合PLC 对原工业制造数控机床系统进行改进,利用PI 型模糊控制器对本系统进行仿真模拟,先要建立起PI 控制器的模型。在进行模糊控制前,首先要根据受控对象的数学模型,利用经验搭建PI 控制器的模型,再根据阶跃响应的曲线调制PI 参数。PI 模糊控制器系统中,将信号取绝对值后同微分环节的输出信号绝对值一同导入模糊控制模块中,最后与积分环节经转移函数模块的输出一同写入空间工作区,观察波形。系统仿真模型如图8 所示。 图8 系统仿真模型图 改进前后的控制系统仿真结果如图9 所示。从系统的响应曲线可以看出,通过对比未采用PLC 由优化的控制系统与利用PLC 改进过的控制系统进行对比可知,改进后的曲线上升的时间更加的短暂、PI 控制器的运行周期缩短,并且系统超调量更小。并且PLC 改进的机床控制系统反应更加迅速,过渡时间也大大缩短了,能够更快达到稳定工作状态,所以本次用PLC 改进的数控机床控制系统在性能上有明显的提升,有较可靠的稳定性和准确性。从图9(b)中可以看出改进前的数控系统在1.1 s 时系统才趋于稳定并且还存有小幅的波动,这样容易造成加工刀的使用寿命减短以及造成加工零件残次品率上升。基于PLC改进后的PI 模糊控制系统,该数控系统在0.6 s 时,整个工作系统趋于稳定,且后期曲线平滑稳定,波动很小,大大增加了机床的稳定性,由此可已看出改进后的系统控制性能更加准确与稳定。 图9 仿真对比图 本次设计便是围绕提高数控机床工作时加工零部件精度以及提高机床工作效率为中心,使用S7-300 型号PLC 对普通机床进行改造。通过用Matlab仿真对基于PLC 数控机床控制系统设计实验,检验了本次设计系统具有可靠的稳定性和正确性。在该控制系统程序的设计中,结合了PLC 等控制设备设计了PLC 程序,通过该程序实现对数控机床控制系统的改造。

2.3 运动控制器的设计

2.4 PLC 配线设计

3 数控机床控制系统的软件方案设计

3.1 PLC 对步进型电动机控制的设计

3.2 PLC 对主轴电机控制程序的设计

4 仿真实验

5 结语