龙门五面加工中心偏移误差分析及补偿工艺设计

陆程翔,沈久花,王蔚鸿,陈 琳

(1.安庆中船动力配套有限公司,安徽 安庆 246008;2.安庆中船柴油机有限公司,安徽 安庆 246008;3.安庆师范大学 电子工程与智能制造学院,安徽 安庆 246133)

0 引言

龙门式五面加工中心是目前大型船用柴油机机体等零部件加工制造的主要设备,利用五面加工机配置的各类附件头,可以实现工件一次装夹,加工五个方向的面、孔。通过特殊订制的附件头还可以伸向工件内部,加工用其他手段无法涉及的要素。

五面加工中心是多头设备,加工不同的方位、部位需要更换不同的附件头,各附件头之间存在差异,需要对偏移量进行检测,存入数控系统非易失性存储器中,并提供补偿功能。当更换不同的附件头、或附件头旋转不同的角度时,将存储的偏移量值调出,进行计算补偿,使主轴端部参考点在工件坐标系中的坐标位置与实际情况吻合。目前,绝大多数机床制造商在安装调试完成后,并没有提供再次检测、修正补偿值的功能,使后期使用过程中产生的偏移量误差得不到修正,导致系统性加工误差。因此探讨误差机理,并提出一套快捷的检测与补偿手段非常必要。

1 附件头参考点偏移量

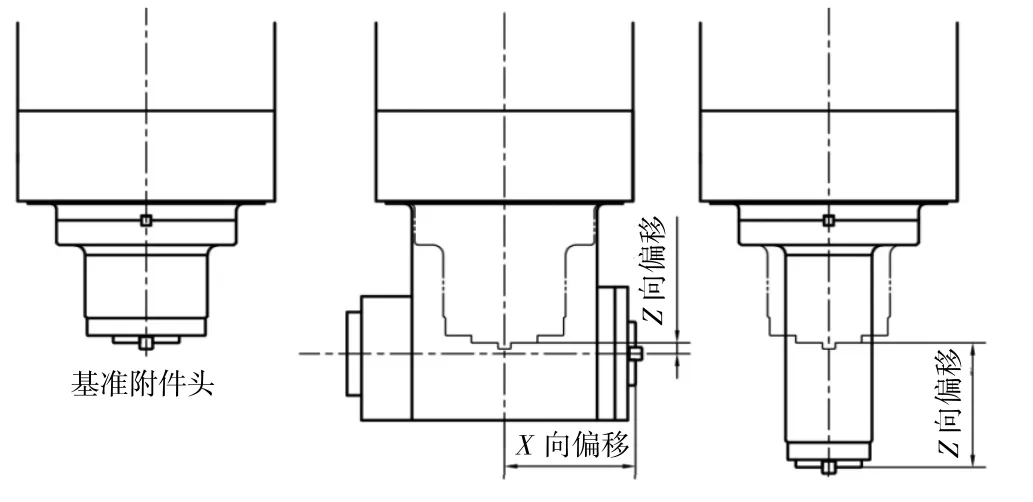

五面加工中心与普通单轴立式、卧式加工中心在使用上的最大不同之处,是在更换附件头后、或者附件头旋转一定角度后,其主轴中心点(也就是编程参考点)位置相对于工件原始基准发生变化。为了便于编程,机床制造商一般会以这些偏移量为依据,通过坐标系偏移的方式使机床在新的状态下附件头参考点与工件之间的相对位置关系不变。这个偏移量反映的是各附件头参考点之间的几何位置差异。如图1 所示。

图1 附件头参考点的偏移量示意图

附件头的偏移量是由机床设计制造及安装调试过程产生的固定偏移值,主要由以下几方面因素产生。

1.1 设计偏移

附件头是根据机床用途而设计的,特别是针对特定工件而订制的特殊附件头,其形状、尺寸需要适应工件图纸并满足加工要求。因此各附件头参考点相对于基准点(一般取机床上基准主轴的端面中心点)有固定的偏移量,称为设计偏移。

1.2 制造偏移

附件头在加工制造过程中会产生误差,从而偏离图纸上的理论位置,如为加工气缸孔而特制的延伸附件头,在设计上应与基准附件头主轴同心,但由于制造误差,此中心会有偏移,此偏移量称为制造偏移。

1.3 安装偏移

附件头在调试安装过程中因紧固方式,或因调整几何精度而对安装表面进行刮研等原因而产生的参考点偏离理论位置,称为安装偏移。

附件头的偏移量是上述各种偏移量的矢量和。

2 附件头偏移量的误差分析

附件头的偏移量在机床安装调试完成后并非一成不变,随着时间的推移,其实际偏移量会产生变化,偏离了原理论位置,产生误差。这些误差可能由以下几方面原因造成。

2.1 温度的变化产生的误差

因季节更替,环境温度产生变化,在没有恒温条件的车间里,机床的运行环境在一年内可能存在40 ℃以上的温差。因温差产生热胀冷缩使各附件头参考点相对于基准点产生位置偏移,即为温度变形误差。特别是作为大型机床,温度变化引起的偏移量可能达到几十、甚至上百微米。

2.2 内应力变化产生的误差

机床零部件在出厂前虽经过去应力处理,但仍无法彻底消除内应力。残余应力随着时间推移,以及振动等外部因素的催化,会慢慢释放,引起变形,导致主轴中心点偏离原位置,从而产生应力变形误差。

2.3 保养与维修产生的误差

当机床维护保养及维修需要拆卸附件头后,重新装复过程中,因紧固方式、紧固力的大小等因素,导致主轴中心点位置无法与拆卸前完全重合,产生拆装误差。

另外,当主轴轴承(特别是承载推力的前轴承)使用较长时间后会产生磨损,造成轴向间隙过大。在对轴承重新预紧或更换新的轴承后,其主轴端面中心点位置发生变化,产生误差。

2.4 较大外力造成的附件头变形误差

附件头在使用过程中,因切削力过大,或者与工件发生碰撞等原因,导致受力变形,使主轴中心点偏离原来的位置,产生误差。

以上误差导致机床在进行偏移量补偿后,实际位置与理论位置不重合,产生位置误差,若不及时修正,会影响加工精度。

3 附件头偏移量误差测量设计

附件头偏移量误差的测量,是在利用原偏移量对机床参考点进行补偿后的基础上,重新校验各附件头参考点的一致性,并将X、Y、Z三个方向的位置误差检测出来,以便修正原偏移量数值。

由于五面加工机主要加工对象为大型箱体类零件,以正交面、孔为主,故对于附件头偏移量的测量与补偿也以X、Y、Z三个轴的平行方向进行。当需要进行坐标放置时,可以正交方向的偏移量值为基准、以旋转中心为原点、按照角度值为比例进行分配与换算,得到倾斜点的偏移量。

3.1 测量方法

附件头偏移误差的测量方法,可分为手动法与自动法两种:

自动测量:自动测量需要借助于专用测量装置,该装置是一个包含五个精密微动开关传感器的触头,各触头工作原理与工件找正探头相同。图2 是针对FANUC 系统机床的信号连接示意图。该装置利用数控系统提供的G31 跳转功能,将传感器连接到PMC的X4.7 输入端,当芯棒以给定速度向测量触头移动并接触后,触点闭合,X4.7 信号通过PMC 梯形图程序接通G006#6,传递至CNC 触发SKIP 功能,CNC 将当前X、Y、Z三个方向的工件绝对坐标值写入系统宏变量#5061~#5063 中,用户程序读取此变量值即可计算出误差。

自动测量方式可将结合机床自身的更换附件头、建立工件坐标系、附件头旋转角度、自动换刀等功能,将整个测量过程编写成NC 程序,以便全自动执行。

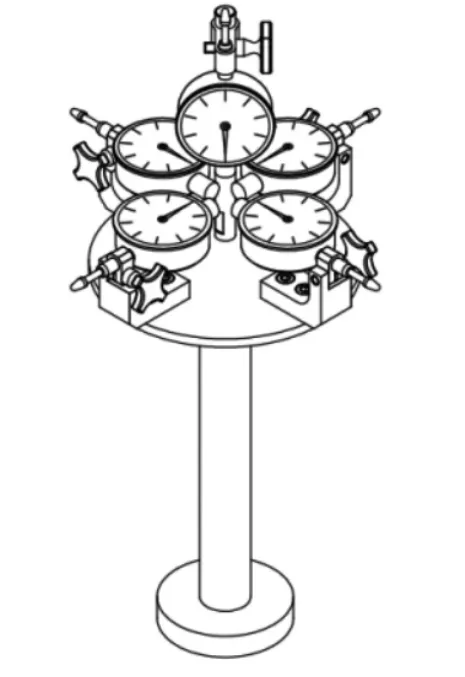

手动测量:制作如图3 所示的简易测量装置,该装置实际上就是将反映五面方向的五只百分表固定在一起,用于测量各附件头X、Y、Z三个坐标轴的误差。由于部分位置受限,须在X、Y方向分别设置正、负装置。

图3 手动测量装置

手动测量方法可借助程序先将芯棒至要测量的位置附近,再以手动方式移动芯棒,将其侧母线或端部球面最高点与百分表头接触,至表针到0,读取相应的工作坐标数值,即可作为偏移量误差。

手动测量虽然无法像自动测量那样做到全自动,但仍可将坐标移动、附件头更换、附件旋转、刀具(芯棒更换)、误差计算等工作编写成NC 代码,以最大限度改换数控机床的自动化功能,提高检测效率。

3.2 检测工艺

附件头偏移量误差的检测,是利用机床制造商提供的补偿功能对当前附件头、当前方位的偏移量进行补偿后,利用芯棒或其他检测工具,将当前实际位置坐标与理论坐标进行比较,从而计算偏移误差值。按以下过程测量:

数据的备份:测量前须首先将系统中当前生效的偏移量数据(一般存储于系统宏变量中)进行备份,以免不正确的修正造成数据错误。

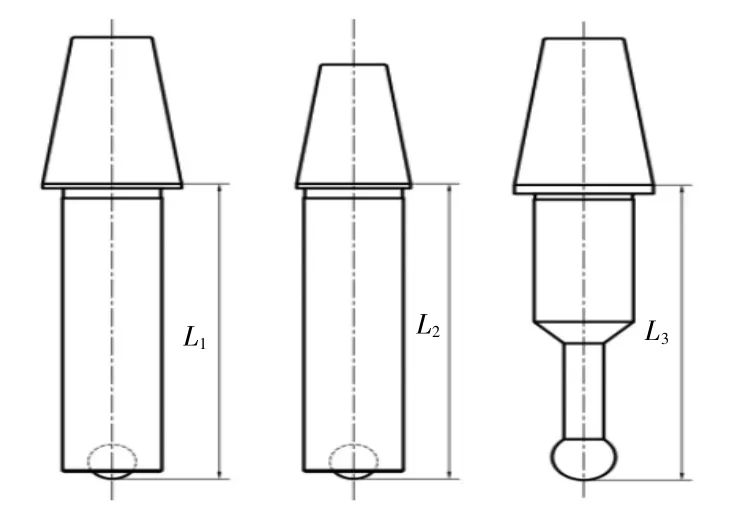

准备检测芯棒:根据机床附件头锥孔形式与尺寸,准备一个或若干个能安装在机床附件头主轴锥孔中的检测芯棒,如图4 所示。

图4 检测用芯棒

芯棒的末端须镶嵌钢球,或制作成一个大的球形,以此球体作为检测面。芯棒首次使用前须在刀具预调仪上精确地检测出端部最高点的长度值,此值作为刀具长度补偿值存入相应的存储器中。

检测芯棒自身的几何精度必要要求很高,一般应要求芯棒末端的径向跳动须≤0.002 mm,以免因几何误差影响检测精度。

安装测量装置:将上述手动或自动测量所用的测量装置固定于工作台上,使其测量方向与坐标系对齐。对于自动测量装置,须精确校调基准面与坐标轴平行。

选择基准附件头、安装芯棒:选择原补偿功能所依赖的基准附件头作为检测基准,将芯棒装入该附件头。

建立工作坐标系:以芯棒的末端为参考点,将其移动至测量装置指示器或触头位置,以手动或自动方式建立工件坐标系统,使芯棒接触测量装置时的位置为坐标系零点。由于涉及五个方向的测量值,故应建立至少两个坐标系。

实施检测:更换要检测的附件头,将芯棒安装于主轴上,调用机床补偿功能后,将芯棒移动至检测装置附件,按上述手动或自动方式检测芯棒与测量装置的相对位置,每次测量一个方向的数据。如此反复将所有附件头及附件头的各方向全部检测完成。

误差的计算与存储:每检测完一个方向的数据,即可通过读取当前工件坐标系下的绝对坐标值#5041~#5043,作为该方向的偏移量误差数值,暂存储于宏变量中。也可立即对该方向的偏移量值进行修正。

4 基于FANUC 数控系统的附件头偏移量的修正

附件头偏移量的误差测量出来后,便可对原来的偏移量数值进行修正。修正的方法需要根据原补偿程序针对偏移量数值的使用方式而定,基于FANUC 数控系统,对附件头偏移量进行测量和修正。

当补偿程序中针对偏移量修正坐标的方式是“正补偿”时,即存储在宏变量中的偏移量数值正负方向与附件头偏移量矢量方向相同时,则应将误差值取反后与原偏移量数值合并;反之,若补偿方式为“负补偿”,即存储的变量数值方向与实际偏移方向相反时,则直接将误差值与原偏移数值求和后重新写入。

其中:M′t为新的偏移数值;Mt为原偏移量数值;δt为本次测量误差。

为防止误差修正方向错误导致误差越来越大,实际操作中可采用“试探法”,即在检测完毕机床绝对坐标显示有误差的情况下,先任意采用+或者-方式对误差进行修正,调用并运行一次补偿程序,看补偿后的工件绝对坐标数值的变化情况判断正识误:若绝对坐标数值归零,则修正正确;若坐标绝对值增大(翻倍),则表示修正反了,应改正。

所有附件头偏移量修正后,应及时将修正后的偏移量值备份,并与上次数值一起制作成对照表,以便掌握机床状态。

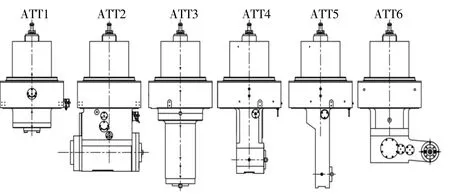

以某FANUC16iMB 系统的龙门五面加工中心为例,该设备主要用于大型船舶柴油机机体的加工,配有六个附件头ATT1~ATT6,分别用于机体不同部位的切削,如图5 所示。其中ATT1 为基准附件头,其他附件头以此为基准校准偏移量。

图5 某五面加工中心附件头示意图

由于该机床未配置自动测量装置,需要按图6 所示,借助于手动装置来测量偏移误差。

图6 用ATT1 建立工件坐标系

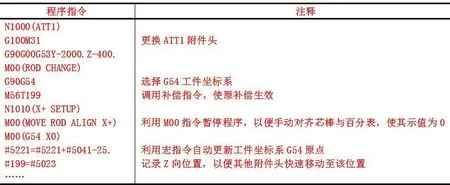

先将图4 所示的测量芯棒装于ATT1 主轴锥孔中,精准设置刀补参数并使各补偿生效,分别校准5只百分表与芯棒的X+、X-、Y+、Y-方向侧母线,以及芯棒末端球面对齐,分别使百分表示值为0,在此状态下建立G54、G55 两个坐标系,使其X、Y、Z原点位于芯棒与百分表对齐的位置,如图6 所示。程序片段见图7。

图7 根据ATT1 附件头校准G54 X 向坐标原点程序片段

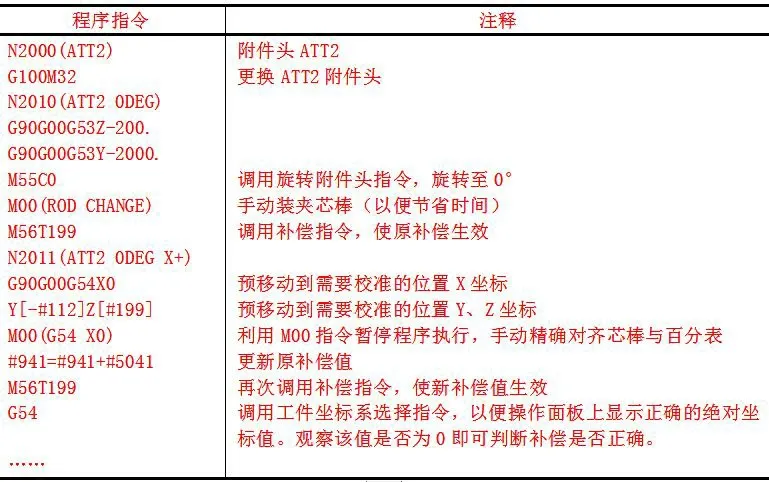

分别更换ATT2~ATT6 附件头,并装上相应的芯棒。由于该设备ATT1~ATT3 主轴锥孔尺寸为BT50,而ATT4~ATT6 主轴锥孔尺寸为BT45,因此配置了两种规格芯棒,芯棒在订制时已精确测得半径与长度尺寸,作为补偿值输入系统中。按3.2 所述的方法,在ATT2~ATT6 附件头的不同角度方位分别调用机床自身的补偿指令,再用芯棒的侧母线或端面去对齐相应百分表测头,观察并记录机床绝对坐标值,该值即为该附件头在该方位与ATT1 之间的偏移误差,用系统宏变量#5041、#5042、#5043 可读取该值。图8 为ATT2 附件头0°方位X向的半自动补偿操作程序。

图8 测量并更新ATT2 附件头0°方位X 向补偿值程序片段

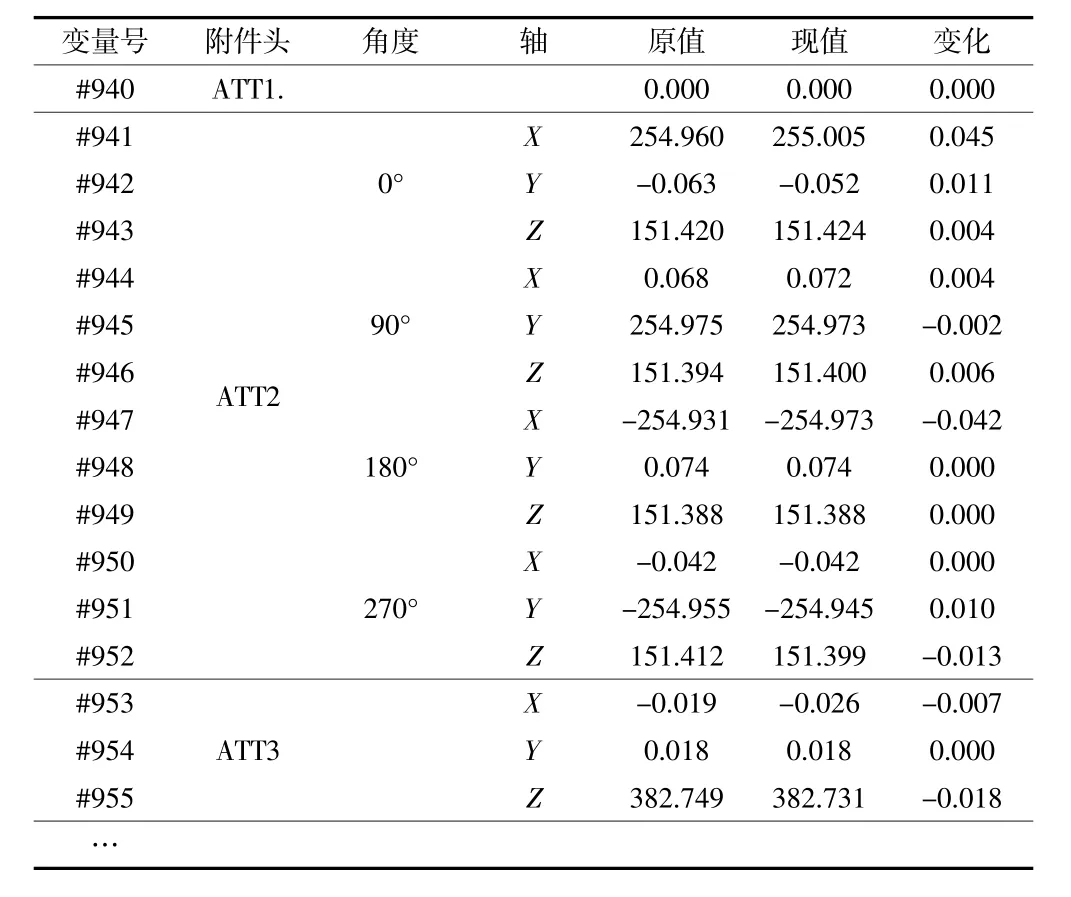

重复上述操作,如图9 所示,将5 个附件头各方向的补偿值全部更新一遍,得到修正后的附件头偏移量补偿值。

图9 测量其他附件头偏移量

5 应用及效果分析

上述案例中的龙门五面加工中心,按操作规程规定每三个月进行一次定期偏移量补偿修正,以消除因季节温度变化引起的偏移量误差;若发生质量问题或因设备事故进行维修后,则随时修正。对方法进行测量与补偿操作,由于将基本操作全部编写在宏程序中,最大限度实现自动化运行,特别是ATT2~ATT6 五个附件头的动作,只需在芯棒与百分表自动对齐后手动小范围移动一下芯棒使百分表读数为0 即可,六个附件头全部执行完成总耗时大约30 min。

表1 是将近一次补偿数值与上次数值制作成的对比数据表。从该表可以明显看出,该设备ATT2 附件头在0°与180°两个角度方位的X向偏移值发生了较大变化,如不及时修正,会导致工件超差,若未按本文所述的方法进行检测,则无法及时发现这些潜在质量风险。对比数值也可作为后续设备事故调查、质量问题追溯的依据。

表1 附件头偏移数据对比表

6 结语

附件头偏移误差是多附件头类机床使用过程中面临的共同问题,本文设计了检测和修正工艺,并以FANUC 数控系统进行验证,效果良好。该方法不仅适应于龙门式五面加工中心,对于其他多附件头机床同样可以借鉴和应用。