复杂管线环境下顶管法施工在智慧城市建设中的应用

肖 敏

(亳州市重点工程建设管理服务中心,亳州 236800)

随着城市化进程的快速发展,智慧城市建设在地下综合管廊建设、地下管线改造、城市供水管网建设、城市燃气管道建设等方面得到了快速发展,城市地下空间的管线网络越来越复杂,传统的开挖施工方式往往需要大面积的地面掘进,给城市交通和居民生活带来极大的不便和干扰[1]。顶管法作为一种非开挖施工技术,可以最大限度地减少对地表和现有管道的破坏,大大减少了对交通和环境的影响,可以实现地下管道的快速建设和优化,提高施工效率和安全性,提高管网设施的可持续发展水平[2-5]。因此,研究顶管法施工在智慧城市建设中的应用对于推动城市管网设施的建设和升级具有重要意义。

1 工程概况

汤逊湖污水处理厂尾水排江工程为智慧城市水网工程建设的重要内容,主要为削减污水处理厂尾水入湖污染,新建尾水排江管道将尾水从污水处理厂排至东港,再转至巡司河后入江。工程范围起点为汤逊湖污水处理厂,途经滨湖路、武大园路、华师园北路、华师园一路、华师园路、汤逊湖,止点为东港,起止桩号为K0+144.21~K11+047.73,全长约10.8 km。线路主要分为陆地段和穿湖段,全线管道施工以顶管方式为主。陆地段含少量明挖段,陆地段采用双排DN1 240×20 mm焊接钢管顶进,总长约7.06 km;穿湖段采用D4 000钢筋混凝土管顶进,总长约3.77 km。全线共43座竖井均采用沉井法施工。陆地段竖井编号W1(W2合并:K0+148.6)~1#(K6+514.172)、4#(K10+287.99)~W45(K11+047.73),井深约5.8~16.6 m,管埋深大约7~11 m;穿湖段竖井编号1#(K6+514.172)~4#(K10+287.99),井深约19.6~25.2 m,顶管埋深9.2~17.2 m。项目主要包括顶管施工、沉井施工、电气及自控设备安装,主要工程量如表1所示。

表1 顶管施工主要工程量

2 场区工程地质条件

工程场区内由上而下主要由7个单元层构成:第一单元层为人工填土(含现状道路及路基)及湖积淤泥层;第二单元层为一般黏性土、淤泥质土层;第三单元层为老黏性土、老黏性土夹碎石以及黏质砂、砾卵石层;第四单元层为红黏土及红黏土夹碎石;第五单元层为泥质粉砂岩、角砾岩;第六单元层为灰岩;第七单元层为炭质泥岩、灰岩等。

3 顶管机械设备的选型

穿湖段采用D4 000 mm钢筋混凝土顶管,顶管内径4.0 m、外径4.8 m,共分3段顶进,顶进长度分别为725 m、1 540 m、1 509 m,设工作井、接收井共4座,1#、3#、4#为始发竖井,平面净尺寸为Φ13 m,2#接收竖井平面净尺寸为Φ8 m。

1#(K6+514.172)~2#(K7+238.547)井段:顶管穿越地层上软下硬,管道上部主要分布有粉质黏土夹粉土、黏质中细砂,底部主要为强风化、中风化泥岩。

3#(K8+778.663)~2#(K7+238.547)井段:顶管穿越地层3#(K8+778.663)~K8+320主要有黏土、粉质黏土、粉质黏土夹粉土,在K8+320为软硬交界处;在K8+320~2#(K7+238.547)上软下硬,管道上部主要分布有黏土、粉质黏土、粉质黏土夹粉土,底部主要为强风化泥质粉砂岩。部分段穿越黏质中细砂、砾卵石层。

3#(K8+778.663)~4#(K10+287.99)井段:顶管穿越地层黏土、粉质黏土、淤泥质粉质黏土。

根据顶管机穿越不同地层对刀盘进行合理选型,穿越黏土层顶管机正面刀盘主要布置刮刀;对于穿越岩层地段顶管机正面刀盘合理布置滚刀、刮刀等刀具,刮刀进行切削岩层,能够满足在岩层中掘进需求[6]。根据相关资料查阅,该工程顶管段埋深在7~16 m范围变化,湖泊规划控制常水位17.65 m,对顶管施工存在较大影响。根据各顶管段所穿越土层的情况、汤逊湖水位以及《给水排水工程顶管技术规程》(CECS246),并结合安全、进度、经济等因素综合考虑,选用泥水平衡施工工艺[7]。

陆地段长约7.1 km,布置双排2-DN1 240压力管,材质为焊接钢管,管道净间距1.2 m。压力管埋深大约7~11 m变化,根据相关资料查阅,大部分属于淤泥质粉质黏土、粉质黏土、黏土、黏土夹碎石等地层,地下常水位较高,对顶管施工存在影响。根据各顶管段所穿越土层的情况、地下水位以及《给水排水工程顶管技术规程》(CECS246),并结合安全、进度、经济等因素综合考虑,选用泥水平衡施工工艺。

在《语言、语境和语篇》(Halliday&Hasan 1985)一书中,Hasan扩大了衔接概念的覆盖范围,把衔接分为非结构衔接和结构衔接。非结构衔接中的成分衔接包括指称、省略、连接词语和词汇衔接。结构衔接是指平行对称结构、主位—述位结构、已知信息—新信息结构。

4 顶管法设计计算与施工技术

4.1 顶管法设计计算

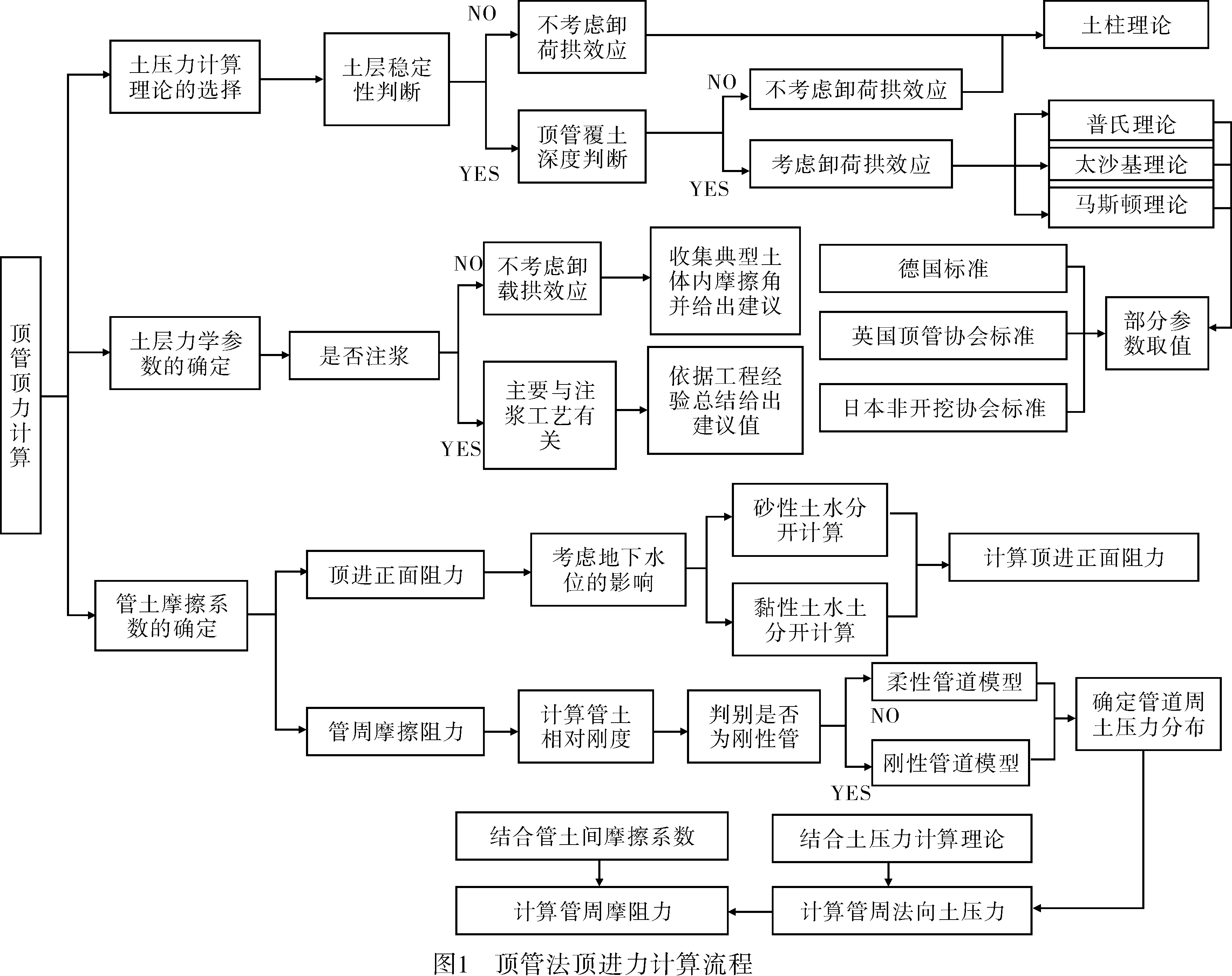

为了保证顶管的顺利进行,需对顶管顶进力、中继间、管道抗浮稳定性等进行计算,其中顶管顶进力的计算最为复杂,其主要的计算流程如图1所示[8]。

DN4 000钢筋混凝土顶管,管道最浅埋深为8 m,总推力计算方法如式(1)所示。

F=F1+F2

(1)

式中,F为总推力,kN;F1为迎面阻力,kN;F2为顶进阻力,kN。

其中

F1=π/4×D2×(P+20)

(2)

P=K0×γ×H0

(3)

F2=πD×f×L

(4)

式中,D为管外径,取4.8 m;P为控制土压力,kPa;K0为静止土压力系数,取0.65;H0为地面至顶管机中心的厚度,取最小值10.5 m;γ为土的湿重量,取1.8 t/m3;L为最长顶距,穿越土层取值725 m、1 540 m、1 509 m;DN4 000顶管穿越土层为黏土,f值可直接取20.0 kN/m2和10 kN/m2。

由此可得迎面阻力和顶进阻力为

P=0.65×1.8×10.5=12.285 t/m2

(5)

F1=3.14/4×4.8×4.8×(12.285+20)=583.919 t

(6)

F2=3.14×4.8×20×725=218 544 kN=21 854.4 t

(7)

F2=3.14×4.8×10×1 540=232 108.8 kN=23 210.88 t

(8)

F2=3.14×4.8×10×1 509=227 436.48 kN=22 743.648 t

(9)

取泥水平衡顶管施工段最大的顶进阻力进行验算得知,总推力F分别为22 438.32 t、23 794.80 t、23 327.57 t。

(10)

式中,Fdc为混凝土管允许顶力,N;φ1为混凝土材料受压强度折减系数,可取0.90;φ2为偏心受压强度提高系数,可取1.05;φ3为材料脆性系数,可取0.85;φ5为混凝土强度标准调整系数,可取0.79;fc为混凝土受压强度设计值,N/mm2;Ap为管道的最小有效传力面积,mm2;γQd为顶力分项系数,可取1.3。

DN4 000钢筋混凝土管f=23.1 MPa,Ap=5.526 4 m2。经计算,混凝土管道允许顶力设计值为49 923.5 kN>F=23 794.80 t,管道结构满足受力要求。由此得知:顶管总推力F=22 438.32 t>N=20 000 t、F=23 794.80 t>N=20 000 t、F=23 327.57 t>N=20 000 t,不满足顶管机顶升力要求。根据《GB 50268—2008给水排水管道工程施工及验收规范》,需设置中继间。

中继间设计允许顶力按24 000 kN估算,顶进长度最长为1 540 m(DN4 000),据《给水排水工程顶管技术规程》 CECS246—2008相关公式,计算中继间个数如式(11)所示。

(11)

同理,可求得顶进长度最长为725 m(DN4 000)、1 509 m(DN4 000)的中继间个数均为13个,由此可知,整个顶管段共需设置13×2+14=40个中继间。

管道抗浮稳定性计算时,管顶竖向压力计算如式(12)所示。

p=γH1-γsatH2-γwHw=10.5×20-20.5×0-10×10.5=105 kN/m3

(12)

顶管管节自重为G=γ×π×D0×t=143.69 kN/m,满足抗浮要求。

4.2 顶管法施工技术

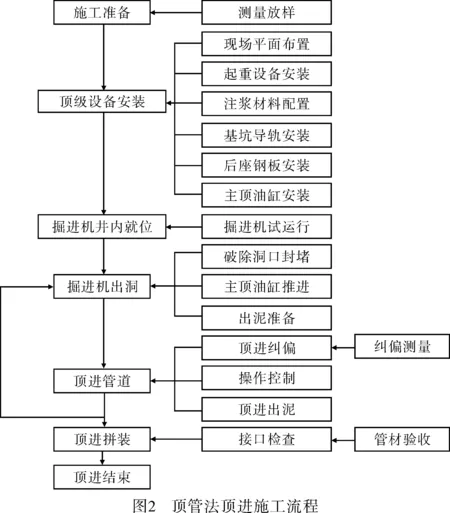

泥水平衡顶管机顶进系统主要由主千斤顶、主顶油泵、顶铁、掘进机头、进排泥系统、泥水分离装置以及微机操作室等设备组成。顶管施工时,在主顶千斤顶推动管道向前进。推进过程中通过顶管机的刀盘切削土体,切削下来的土体挤压在泥土仓内,通过刀盘的转动搅拌均匀进入泥水仓与进浆管送入的泥浆搅拌成浓的泥浆,再通过排浆管道将浓泥浆排出机头。泥水平衡顶管施工工艺流程如图2所示。

在开始顶进前,确保洞口止水圈已正确安装、导轨安装就位且偏差符合要求,全部设备经过检查并试运转。因顶管工作井、接收井四周大部分为素填土、淤泥质粉质黏土,且存在地下水,需对顶管进出洞口外围土体进行加固处理。进出洞口采用三轴搅拌桩加固土体,洞身上部加固至管节结构外3 m,下部为结构外3 m,左右两侧为结构外2 m。同时竖井外一周采用直径1 m、间距75 cm咬合素混凝土桩进行止水帷幕。

管道初始顶进应控制推进速度,宜控制在10~20 mm/min;正常顶进时,顶进速度宜控制在20~30 mm/min。双排DN1 200管道采用平行前后同步顶进施工,双排顶管施工必须控制合理的纵向 间距,减少双管相互干扰,考虑前后管错位在30 m左右,在顶管掘进机后接入第一节管道时,顶管机尾部至少有20~30 cm处于导轨上。工作井的洞口应设置止水圈和封门板;严格控制工具管出洞10 m范围内管道轨迹的偏差不大于30 mm。穿湖段长度3.77 km,采用D4 000 mm套管,套管内套压力管采用给水用聚乙烯(PE)管D1 400 mm,用熔接方法连接。此段在施工过程中,每节PE管在D4 000 mm外套管内拖拉安装的最大长度不应超过250 m。PE管采用拖拉的方式进行安装,如图3所示。

施工结果表明,采用顶管施工工艺取得了良好的经济效果,确保了全长10.8 km顶管段的顺利贯通,节约工期34 d,节约造价约5 000万元。对顶管顶进过程中地表沉降进行现场监测,获得最大沉降值为5 cm,各监测数据无异常,监测点无报警情况。

5 结 语

在智慧城市建设中,顶管法作为一种先进的施工技术,能够有效解决城市地下管线繁多、交叉、密集的施工问题,为智慧城市的建设提供了可行性和可靠性的解决方案。利用先进的定位和导向技术,顶管法可以精准地控制顶管设备的位置和方向,避免对周围环境和管线的损坏,提高了施工的精度和可控性。通过顶管法在汤逊湖污水处理厂尾水排江工程中的应用研究,进一步推动顶管法施工技术的创新和发展,可以为智慧城市的建设提供更加可靠、高效的解决方案,实现城市基础设施的优化和升级。相信随着智慧城市建设的不断推进,顶管法施工将在未来的城市发展中扮演越来越重要的角色,为人们创造更加美好的生活环境。