小管径焊口水溶纸封堵方式影响及应对

马世城,祁青福,聂名清

(酒钢集团宏晟电热公司,甘肃嘉峪关 735100)

前言

某燃煤电厂350 MW 超临界发电机组,采用某公司制造的DG-1 208/25.4-II4 型超临界参数变压运行、螺旋管圈、单炉膛、一次中间再热、前后墙对冲燃烧方式、平衡通风、固态排渣、前煤仓布置、紧身封闭、全钢悬吊结构π型直流锅炉。

该锅炉炉膛四周为全焊膜式水冷壁,炉膛由下部螺旋盘绕上升水冷壁和上部垂直上升水冷壁两个不同的结构组成,两者间由过渡水冷壁和混合集箱转换连接。该锅炉的主要汽水流程为:自给水管路出来的水由炉侧一端引入位于尾部竖井后烟道下部的省煤器入口集箱,流经省煤器受热面吸热后,由省煤器出口集箱端部引出,经集中下降管、下水连接管进入螺旋水冷壁入口集箱,经螺旋水冷壁管、螺旋水冷壁出口集箱、混合集箱、垂直水冷壁入口集箱、垂直水冷壁管、垂直水冷壁出口集箱、垂直水冷壁出口连接管进入水冷壁出口混合集箱汇集,经引入管进入汽水分离器进行汽水分离,循环运行时从分离器分离出来的水进入储水罐,蒸汽则依次流经顶棚管、后竖井/水平烟道包墙、低温过热器、屏式过热器和高温过热器。垂直水冷壁管规格为∅31.8 mm×8 mm,材质为12Cr1MoVG。

1 垂直水冷壁管连续两次爆管检查情况

1.1 爆管泄漏情况

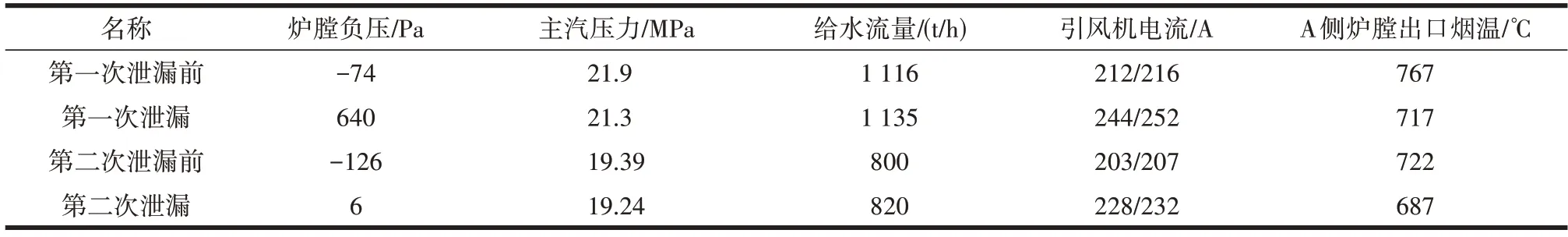

2022 年7 月14 日17:05,#1 锅炉水冷壁A 侧标高50 m 区域发生泄漏爆管,维持运行至7月20日停机检修。8 月17 日5:43,检修结束后机组并网,当日13:21,该锅炉同部位区域再次发生泄漏爆管,停炉后检查为同根管的同标高位置泄漏。泄漏前后锅炉参数变化见表1。

表1 锅炉垂直水冷壁泄漏前后参数变化

1.2 泄漏点的检查及处理

第一次泄漏:停炉后检查,在#1 炉A 侧墙标高50 m 处L01 炉膛吹灰器中心孔左下方1.5 m 处,1 根垂直水冷壁管泄漏,造成与其相邻的3 根管表面吹损。漏点形貌为20 mm 长、6~8 mm 宽的水平裂纹(见图1)。检测裂口周围管的壁厚为6.5 mm 左右,无明显减薄。

图1 垂直水冷壁泄漏点外观图

针对垂直水冷壁管泄漏问题,对泄漏管标高46.75~56 m 区间共9.25 m 长的管段进行了更换,采用泄漏管切口灌水的方式检查,管道流水正常;对泄漏管下弯头进行了检查,存在焊渣、铁屑、砂轮片、石棉网、泥沙等杂物,进行了彻底清理;对该管在上、下联箱的入口部位采用内窥镜进行了检查(见图2),并对下联箱内的焊渣等异物进行了清理。

第二次泄漏:2022 年8 月22 日,经冷炉后检查确认,本次泄漏爆口点与7 月14 日泄漏点为同管同部位。爆口长度65 mm,最宽处12 mm,爆口附近管子内部存在平行于管子的裂纹,爆口边缘粗钝,壁厚无减薄,呈现出较为典型的短期过热爆管特征。爆口附近晶相分析为:铁素体+珠光体,珠光体轻度球化,球化级别2级,晶粒度7.5级(见图3)。

图3 爆口晶相分析截图

垂直水冷壁管同一部位在启炉后不足8 h 即再次发生泄漏,初步判断管内存在异物堵塞。针对该问题,对泄漏管进行了全面检查。从漏点位置用3 m长的内窥镜向垂直水冷壁入口集箱检查,内窥镜轻松穿越下弯头,到达联箱入口管口,所查管段畅通,除发现少量切割焊渣外未发现其他异物(见图4)。并对泄漏管口至上集箱分段切管进行内窥和通光检查,均未发现异常。

图4 爆口以下管内检查截图

2 垂直水冷壁管爆管原因分析

2.1 第一次泄漏原因分析

垂直水冷壁管泄漏点为爆破状,裂口长20 mm,宽6~8 mm,裂口边缘粗钝,周围管壁无明显减薄。测量管壁厚度大于6.5 mm,未达到超标更换标准,裂口周围存在多条平行于管子的纹路。分析认为该管泄漏的原因为管内存在异物堵塞,造成管内水汽通流受阻,对管材的冷却作用降低。因水冷壁管长期过热运行,导致强度降低、承压能力不足而发生爆破泄漏。根据检查情况,泄漏管垂直段下弯头内存在焊渣、铁屑等异物堵塞,下联箱内存在少量焊渣积存。因该电厂350 MW 机组锅炉螺旋水冷壁管存在较为严重的高温腐蚀,近年来连续进行了喷燃器区域水冷壁的大批量换管,清理不彻底,焊渣、铁屑遗留在管内,随水循环进入垂直水冷壁入口集箱及管弯头,运行过程中发生堵管而造成爆管[1-2]。

2.2 第二次泄漏原因分析

第二次垂直水冷壁泄漏发生在机组启动后加负荷阶段,且爆口位于新换管道上,材质使用正确,不存在壁厚减薄强度不足等问题。泄漏点具有明显的短期过热特征,可以确定爆口的直接原因为异物堵塞造成的短期过热爆管。因在机组启动前的检修期间,对该泄漏管进行了全面检查和清理,泄漏后再次停炉期间,未发现管内存在焊疤、焊瘤等影响通流的问题,采用列举排除法逐项分析堵塞原因。

2.2.1 排除管道及弯头内因遗留焊渣而堵塞的可能

在该管发生二次爆管泄漏后,对该根管道及上、下联箱再次进行了全面内窥检查,均未发现铁屑遗留物,排除管道及弯头内堵塞焊渣的可能。

2.2.2 排除管道焊口焊接不规范造成堵塞的可能

因该类型锅炉垂直水冷壁管的最大内径仅为15.8 mm,该电厂#5 锅炉曾发生一次焊口部位对接距离偏大,而使管焊口收缩将通流管径减小到不足10 mm,在运行过程中一大块焊瘤堵塞在焊口位置而发生超温爆管的问题。经对本次爆管泄漏管新增焊口检查,不存在管道焊口部位内径减小的问题。

2.2.3 焊接保护用水溶纸塞堵不规范导致堵管超温的可能

在对可能造成短期过热爆管的其他原因进行分析排除后,对锅炉换管过程中可能造成堵塞的因素进行了全面排查,认为可能存在焊接保护用水溶纸塞堵的问题。经确认,在实施焊接过程中,施工人员采取随意截取一段水溶纸揉成圆团塞入焊口上、下管口内的方式,达到保持保护气体氩气浓度的目的。查阅相关资料,规范操作应为折叠四层轻轻塞入管内。为验证水溶纸堵管的可能性,进行了相关试验进行检查。

(1)水溶纸的溶解试验。选取一块水溶纸巾,直接放入盛水的容器内,轻轻摇晃,观察纸巾的溶解情况,通过试验确定,用于管口封堵的纸巾具有可溶性,在水中充分浸泡后能够分解成较小的碎片,和水形成悬浊液。

(2)水溶纸团在外置管内的溶解试验。按照换管时管口实际封堵的方法,将一块水溶纸巾揉成小团,塞入管口并在管内加入清水,观察管内纸巾的溶解情况。试验2 h 后,观察管内纸巾仅在与水接触的表面部分有溶化变软的情况,纸团中间仍处于干燥状态,且观察管内无水滴穿过,用焊丝从纸团中间穿一小孔,再次加水后,纸巾随水流溶解后流出。以上试验表明,管内水溶纸塞得较为密实时,短时间内无法完全溶解,容易造成管道堵塞。

(3)水溶纸团在水循环管内的溶解试验。8 月25 日,结合锅炉上水、冲洗和水压试验,组织进行了炉内水循环情况下的水溶纸团溶解试验。试验采用了两种不同的塞纸方式:一种采用规范的管口封堵方式,在管口焊接前,分别在焊口两端的管内以叠加四层轻力度方式塞入水溶纸;另一种采用实际执行中较为密实的塞纸方式后将管子焊好。上水之前,又随机选取了已经焊接的3 根管作为对比。锅炉上水采用过热器反冲洗方式,从减温水进水,从水冷壁下集箱和垂直水冷壁下集箱排水,进行冷态冲洗1 h 后,关闭放水阀门,进行锅炉过热系统水压试验。水压试验结束放水后,对塞入水溶纸的管段焊口部位切管进行检查。检查发现塞纸最为密实的管内纸团没有溶化,仍然遗留在管中并形成阻塞,掏取纸团较为困难,将带有纸团的管段切除,取出后纸团内部仍保持干燥状态。

对采用规范方式塞入纸团的管子切割检查,发现管内纸团仍然存在,但纸团已变软,部分纸团已溶解,相对比较容易清除。

以上试验可以证明,采用水溶纸封堵管口时,塞纸的力度和方式不同,将直接决定水溶纸在管内的溶解和堵管程度。在小管径管焊接过程中,采用不规范的揉团方式塞入水溶纸,将可能造成水溶纸不能溶解,因锅炉运行水循环期间水溶纸团前、后压差微小而不能推动纸团移动,从而堵塞管道使管内水循环不畅形成过热,导致水冷壁管超温失效爆破。在堵塞管道爆破后,水溶纸团前后的压差突增为管压,将纸团冲出管道。

3 防范措施

(1)严格监督落实锅炉受热面管排换管工艺,加强受热面内部管道洁净度的管控,水冷壁管切割采用切割片,下管口切开后做好阻挡措施,管口切开后及时采用水溶性纸巾进行封堵,管口打磨后对管口遗留的铁屑进行全面清理,管口焊接前,再次检查确认,并监督做好检查记录[3]。

(2)在小管径管的管口焊接前,要将封堵铁屑用水溶性纸团更换为仅用四层叠加的水溶性纸巾,达到封堵保护性气体的目的,防止层数过多而影响溶解。

(3)换管结束锅炉水压试验前,采取过热器上水对水冷壁反冲洗的方式进行全系统冲洗,通过重力差部分清除管内焊接保护用水溶纸巾。

(4)针对锅炉换管管径的不同,要根据试验情况确定气体保护用水溶纸巾的叠加层数,以达到封堵要求的最低层数为宜,如∅60 mm 管道的叠加层数在6~8 层一般可满足要求,杜绝塞纸工艺不规范导致受热面堵管过热[4]。

4 结束语

该电厂#1 锅炉垂直水冷壁管在机组启动后短期内即发生二次爆管泄漏,分析验证最可能的原因为小管径水冷壁管焊接过程中,水溶纸封堵管口时采用揉团方式塞堵,因不能得到及时溶解而堵塞管道,导致管内介质流动受阻,造成短期过热爆管。在满足气体保护封堵基本要求的基础上,以最少层数叠加的纸巾进行封堵,可有效防止同类事故的发生。