门座起重机门架的参数化有限元分析及实验验证*

张 冲

福建省特种设备检验研究院 福州 350008

0 引言

门座起重机具有幅度可变、可旋转的特点,因此广泛地应用在散货码头、造船等行业,在国家经济建设中发挥了重要作用。目前,国内外起重机设计和制造单位很多,对起重机的设计能力和设计方法较以往有了很大的提高,基本都采用了有限元分析对结构进行辅助设计,方法也逐步由许用应力法向极限应力法转变。然而,在有限元设计计算时因其结构形式、吨位大小不同常常需要反复建模,费时费力,给设计人员带来繁重的工作量,同时也提高了设计人员门槛,极大降低了起重机设计开发的效率。

门座起重机的主体金属结构按运动方式可分为旋转和运行2 个部分。旋转部分根据使用场合不同分为单臂架式和四连杆式2 类,分别侧重应用在造船和港口行业。运行部分主要由门架和台车组成,常见的门架有转柱式和圆筒式门架。考虑到老式的转柱式门架结构较为复杂,使用一段时期后就容易在支撑环和支腿的连接处发生裂纹,且后期修复后依然容易再次发生裂纹。因此,转柱式门架逐渐淘汰,目前企业基本都采用圆筒式门架。由于门座起重机的整机参数化建模结构复杂,工作量极大,而门座起重机门架作为相对固定的整体结构,单独作为参数化建模更易符合设计实际需要。因此,本文结合受力计算和Ansys 参数化设计语言(Ansys Parametric Design Language,APDL)对门座起重机运行部分中的圆筒式门架进行参数化有限元分析,建立基于VB 的可视化界面,并利用现场应力测试对有限元分析计算进行验证。该软件实用性、通用性强,可为门座起重机的辅助设计、维修保养和结构优化等方面提供帮助。

1 有限元分析软件建立

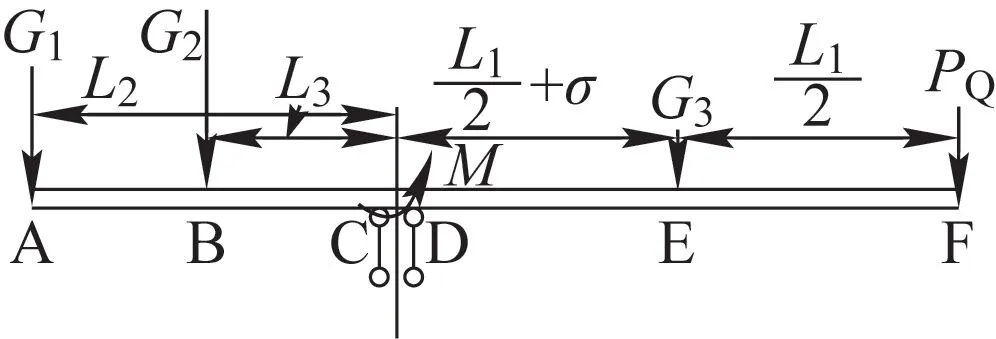

1.1 结构载荷计算

门座起重机门架上端承受配重系统G1、人字架系统和转台总成G2,臂架系统G3的载荷,PQ为起升载荷(吊重和钢丝绳载荷,且考虑动载系数φ2对垂直载荷及弯矩的影响),将各个载荷简化作用于质心位置(L1为起重机幅度,L2为配重到回转中心距,L3为人字架系统和转台总成的质心位置,σ为质心距离减L1/2)。门架的受力分析如图1所示,图中门架筒体上端所受到的弯矩M为

图1 门座起重机门架受力分析简图

1.2 结构模型的建立

APDL 是Ansys 有限元分析软件中内嵌的编程语言,本文采用APDL 语言编写的命令流来实现门座起重机门架的参数化建模[1,2]。建模时,以门架筒体底部为原点,建立笛卡尔坐标系,Z轴指筒体竖直方向,XOZ面和YOZ面均为门架的对称平面。门架主要由各种尺寸的钢板焊接而成,在有限元中类似Shell 63 单元。为确保门架模型建立的通用性,使用较为通用的门座起重机门架图纸来建立有限元3D 实体模型并划分网格,如图2所示。由于模型要加载弯矩,为便于单位的转换,本门架模型采用m-kg-N-Pa 的单位制来建模计算。为保证计算结果可靠,提高计算的精度,门架实体的网格划分主要采用四边形单元来划分。材料选择Q345,弹性模量为2.1×105MPa,泊松比为0.3,密度为7 850 kg/m3。

图2 门架有限元模型

1.3 边界条件及载荷

门座起重机门架在施加约束时,门架筒体上部承受转台的竖直载荷和弯矩载荷,门架端梁下端与底座相连,故在分析时,约束门架端梁下部与底座支撑相连接的4个面的所有自由度。门架在使用过程中,上端与转台相连接,承受着转台以上所有部件自重及吊重质量和转台以上各部件及吊重引起的弯矩,考虑到起重机转台以上结构在使用中经常回转,导致筒体承受的弯矩会随着回转位置的变化而变化。因此,为了方便弯矩的施加,将转台以上结果产生的弯矩分解为绕X轴方向的弯矩MX以及绕Y轴方向的弯矩MY。

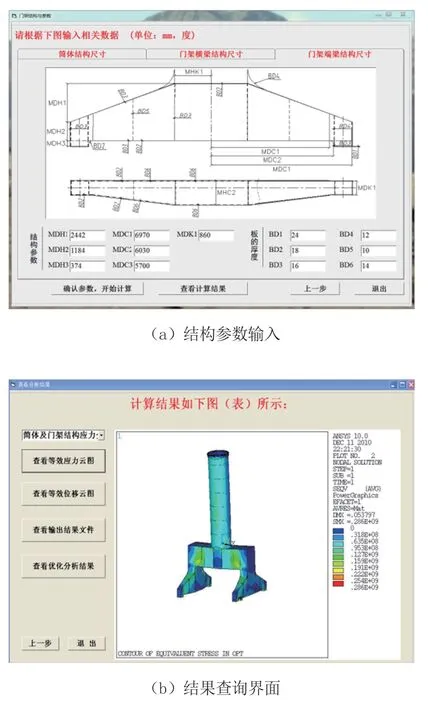

1.4 可视化界面

由于Ansys 有限元分析软件可以通过APDL 语言来实现二次开发[3],因此,本文采用VB 软件来制作可视化交互界面,从而实现对Ansys 软件的二次开发。二次开发的关键步骤是通过编写程序来调用APDL 语言编写的命令流,并实现在Ansys 中的顺利运行,具体步骤可参照文献[4]方法来实现。

图3a 为门座起重机门架参数输入的部分界面。通过该软件界面,用户在填空区域可直接输入门架的具体尺寸数据。在所有尺寸数据输入完毕后,点击确认参数,开始计算按钮。此时,VB 软件将对命令流文件中的尺寸参数进行赋值,并生成新的命令流数据文件。随后,后台将调用该命令流文件,并启动Ansys 软件进行分析计算。当软件运行提示Ansys 计算完毕,用户便可点击查看计算结果按钮,在窗口中查看基本的分析结果,如图3b所示。其中分析结果的输出主要包括应力云图、位移云图,同时还提供了调取分析结果文件和结果图片的快捷方式。

图3 门架结构参数输入和结果查询界面

2.实例的有限元计算

2.1 设备基本参数和载荷计算

实例为一台某企业制造的造船门座起重机,起升高度为轨面上70 m,轨面下15 m;轨距12 m,基距13 m,起重钢丝绳及吊具载荷约为4.5 t。起重机有3 个载荷及变幅工况为:1)臂架起重量为45 t,变幅范围为25~60 m;2)臂架起重量为35 t,变幅范围为25~65 m;3)臂架起重量为30 t,变幅范围为25~70 m。

由结构受力分析可知,当起吊重物在最大幅度位置时,门架承受的弯矩最大,根据上述3 种工况分别计算各自的最大弯矩载荷并进行比较,得到门架的最大承受弯矩。将上述3 种工况的具体数据代入式(1),计算得到门架所受的弯矩在变幅工况1 为最大,最大值M=25 385 kN·m。此外,门架不仅受到弯矩作用,还受到门架以上所有部件引起的竖直载荷作用。竖直载荷只与门架上部质量有关,和臂架变幅工况无关,但这些部件在运动中还将产生各种附加载荷。根据《起重机设计手册》要求,该类起重机的附加载荷只考虑其起升动载荷φ2,不考虑自重振动载荷φ1和运行冲击载荷φ4[5,6]。同样根据手册要求,计算得到门架的竖直载荷为F=4 829 kN,作用点施加在门架筒体的中心位置。

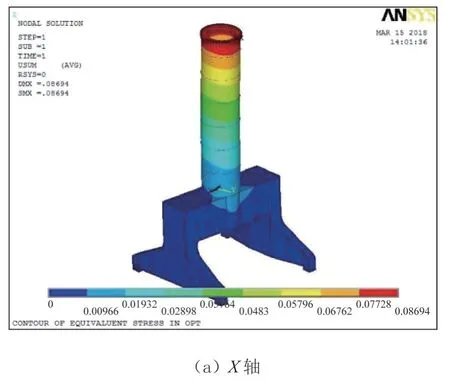

2.2 有限元计算结果

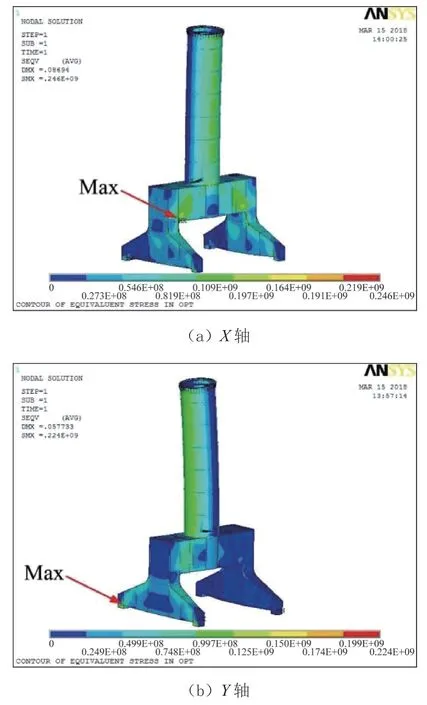

载荷对门架作用相对严重的工况可以分为载荷垂直于门架和平行门架2 种工况。考虑到竖直方向的重力与回转方向无关,因此本文把垂直于门架的弯矩载荷认定为X轴方向施加,而另一个方向则为Y轴。图4 为在这2 个方向分别施加弯矩,及其竖直载荷后的门架结构三维总位移云图。从图4a 可以看出,该门架结构在X轴方向加载弯矩后的最大位移在门架的上端,为87 mm。在Y轴方向作用时,门架结构的最大位移也在门架的上端,为58 mm。对比2 个方向的最大位移可以发现,在X轴方向的弯矩作用下,门架结构发生的位移明显大于Y轴方向,这也表明在载荷垂直于门架的工况下,门座起重机受力情况更严重。

图4 门架结构总位移云图

图5 为门架结构在2 种工况下的Von mises 等效应力云图。从图5a 中可以看出,门架结构在X轴方向施加弯矩时,产生的最大应力为246 MPa <[σ]=257 MPa,出现在门架横梁与端梁过渡的地方,且强度满足要求[6]。其他区域的应力则基本较小,均在200 MPa以内。在Y轴方向弯矩作用下(见图5b),整体结构的应力与X轴方向基本一致,均在200 MPa 以内,然而最大应力的出现位置与X轴方向弯矩的位置有所不同,为门架端梁和横梁连接拐角内侧处,最大应力为224 MPa<[σ]=257 MPa,明显小于X轴方向。因此,从以上门架受到的最大位移和应力2 个方面来看,X轴方向施加弯矩的工况均严重于Y轴方向。

图5 门架结构Von mises 等效应力云图

3.现场应力测试与验证

3.1 测点分布情况

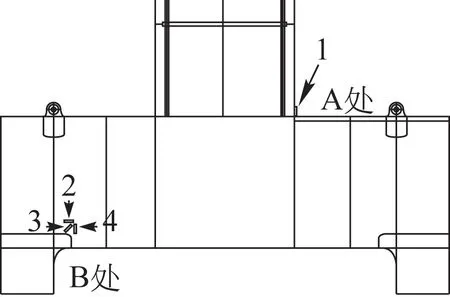

根据上面有限元建模分析结果以及长期无损、应力检测的经验,本文对该起重机门架结构可能出现应力较大的位置进行应变测量。测量时采用粘贴电阻应变片的方式,布片的位置参考有限元计算结果,以及现场该区域的焊缝和外部环境。图6 为贴片位置示意图,其中A区域为门架筒体与门架横梁连接处,测点位置为靠近端梁外侧的筒壁上。由于门架筒体只受拉压和弯曲作用,其应力状态为单向应力状态,故在此位置沿筒体竖直方向贴一个单向应变片。图6 中B 区域为门架横梁两侧加强版上侧位置,考虑到这里应力方向不定,故采用三轴45°应变花来测量该点应变。测量时为了后面的数据方便处理,对各应变片的位置进行编号(见图6)。

图6 门架应变片布片示意图

3.2 测试结果

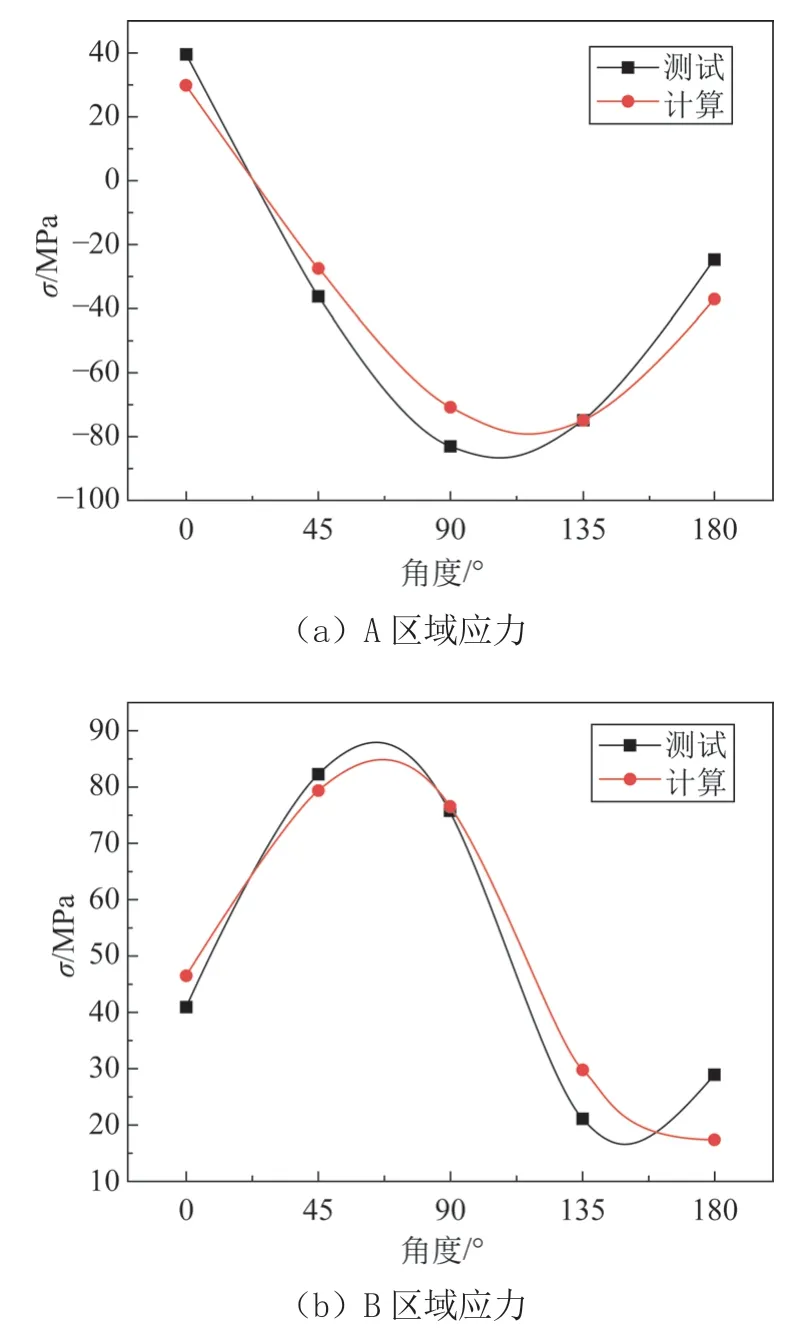

测量方法为起重机吊额定载荷做回转运动,在初始位置即开始测量A 和B 区域的应变,然后每转45°测一次。其中0°位置为臂架在图6 的正左侧位置,旋转方向为逆时针方向。得到应变后,再通过广义胡克定理计算出相应的应力。其中1 号为单向应变片,计算值为提取有限元计算相对应方向的主应力来与其做比较。而对应2、3、4 号应变花,将测试得到的主应力转化为Von mises 等效应力,并从有限元计算结果中提取相应位置的Von mises 等效应力与其做比较,具体对比结果如图7所示。从对比来看,整体上看偏差并不大,基本在20%以内。在180°位置时,2 个区域的相对偏差达到最大40%~50%之间,其原因主要是在该位置测量和理论计算的应力值相均较小,易造成误差偏大。

图7 门架位置应力计算与实测结果对比

3.3 对比验证

针对图7 中的数据,为了分析Ansys 理论计算和采用应变测量的应力值是否存在相似性,以及能否利用这2 个区域的验证测量推测到整个门架,本研究还采用统计学知识,通过SPSS 统计分析软件对门架的理论计算和实测值进行配对样本的T 检验[6]。

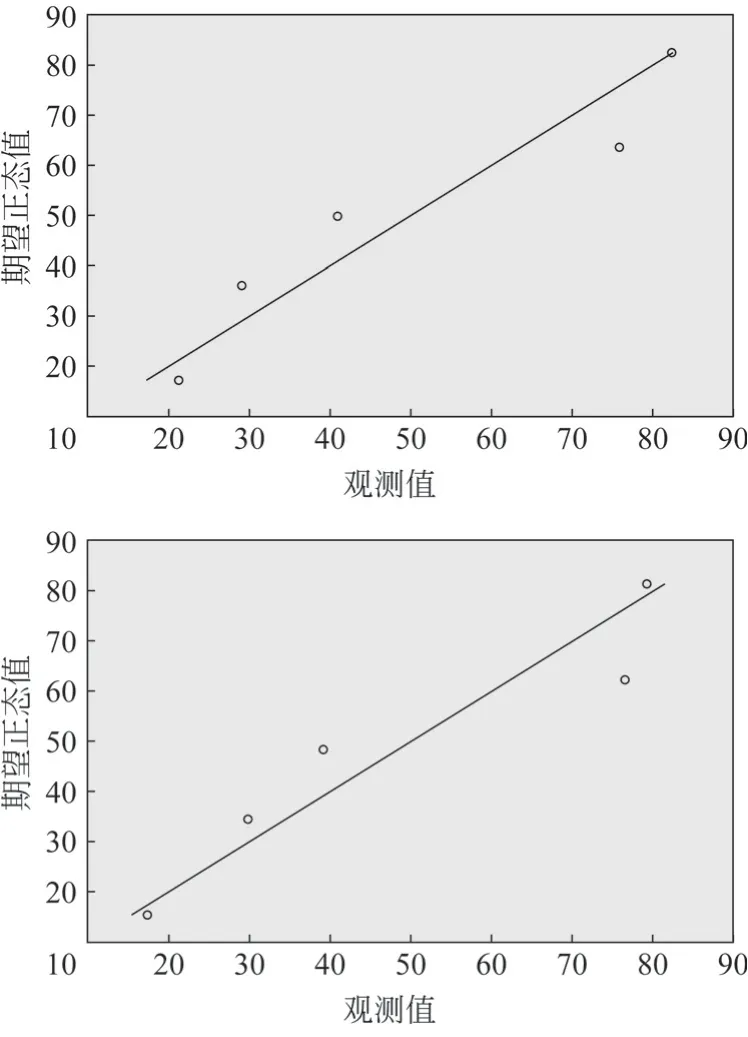

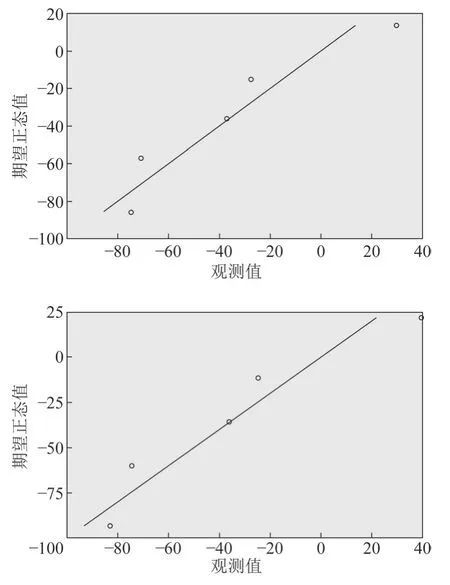

根据T 检验的要求,每样本均是正态分布,故先对数据进行正态分布判断。结构A 区域和B 区域的Ansys理论与测试值的统计分析Q-Q图分别如图8、图9所示。从图中可以看出,所有的点基本分布在直线周围,故判断符合正态分布。

图8 A 区理论与测试Q-Q 图

图9 B 区理论与测试Q-Q 图

表1 为实测值和计算值的配对样品T 检验结果。从结果中可以看出,A 区域的相关系数r=0.982,p=0.003<0.05;B 区域的相关系数r=0.959,p=0.01<0.05,表明理论与测试值有相关关系。另外,A区域的双尾检验概率p=0.967,B 区域p=0.973,表明理论和实测值不具有显著的差异性。因此,从统计学上计算和实测值的比较分析来看,有限元分析计算的理论值可信度高,仿真结果可靠。

表1 A 区理论与测试成对样本T 检验

4 结论

本文结合受力计算和Ansys 有限元分析软件中的APDL 编程语言实现了门座起重机门架的有限元参数化建模,并通过VB 软件对其参数进行封装,建立了简单、通用的门座起重机门架有限元分析可视化软件。以一台实际在用门座起重机为案例,将其数据应用到所开发的门架有限元分析可视化软件中,顺利获得了该台门架的有限元应力仿真结果,且分析结果表明最大应力分布在门架横梁与端梁过渡的地方。此外,利用该台起重机门架的有限元仿真结果,对2 个应力相对较大区域开展了现场应力测试,并利用统计学软件中的配对样本T 检验方法,对现场应力测试值与仿真结果进行对比验证。结果表明,有限元分析模型与现场测试验证结果基本相符,所建立的参数化有限元分析软件计算可靠性高。