水泵装置飞逸过渡过程中水动力特性研究

陈小云

(深圳市广汇源环境水务有限公司,广东 深圳 518020)

0 引言

随着我国水利建设的大力发展,水泵装置应用越来越多,针对水泵的设计稳态工况和动力特性,许多研究人员进行了一系列研究。

陈政[1]依托引江济淮工程,通过模型试验和数值手段相结合的方式,对流道进行了优化设计。闫宇等[2]针对低扬程大流量泵装置模型,对水压力脉动测点位置进行了总结,并提出了一种新的水压力脉动相对值计算方法。刘健峰等[3]以龙昆沟北雨水排涝泵站为例,通过模型试验手段分析了全贯流泵装置的水力性能。江宇航[4]通过CFD 软件对立式轴流泵装置进行了仿真模拟,并根据模型试验结果验证了数值仿真结果的可靠性。刘军等[5]依托南水北调东线二期工程,对大型低扬程泵装置的关键技术进行了创新优化。徐逍帆等[6]通过损耗分离法对全贯流泵效率进行了计算,并通过MATLAB 进行了计算结果的拟合验证。

本文通过数值模拟手段结合模型试验,对水泵装置在飞逸过渡过程中的水动力特性进行了详细探究。基于模型试验结果,对数值模拟的有效性和合理性进行了验证。并根据经过验证后的数值模型,进一步对水泵装置的水压力脉动和偏流特性进行了分析。

1 泵装置模型试验

通过开封仪表电磁流量计对流量进行监测,监测误差为±0.20%。通过智能压差变送器对扬程进行监测,监测误差为±0.08%。通过TQ-600 型传感器对扭矩进行监测,监测误差为±0.07%。

图1 展示了模型试验中不同安放角工况下正反转单位飞逸转速变化情况。从图1中可以看出,同一叶片安放角工况下,正转单位飞逸转速要远大于反转单位飞逸转速。以叶片安放角0°为例,正转单位飞逸转速约为584.2 r/min,反转单位飞逸转速为290.3 r/min,是其两倍之多。不同叶片安放角对比,随着叶片安放角的增大,从-5°增加到5°,飞逸转速均呈现线性下降趋势。

图1 模型试验中水泵叶轮轮片不同安放角工况下正反转单位飞逸转速

通过下式对飞逸转速nf进行计算:

式中:N0为单位飞逸转速;H为水头高度;D为叶轮直径。

根据图1 试验结果进行计算,由图1 可知,叶片安放角为0°工况时,正转单位飞逸转速为584.2 r/min,Hj为3.33 m,因此飞逸转速为394.3 r/min,此数值约为该水泵额定转速的2.8 倍。

2 数值模型建立

2.1 计算模型

为进一步分析水泵装置飞逸过渡过程中的水动力特性,本文建立了水泵数值模型进行数值仿真模拟。根据工程实际情况,模型水泵叶轮直径设为2700 mm,额定转速设为141 r/min。设计流量为22.5 m3/s,设计扬程为3.33 m。计算模型由6 部分组成,分别为进水流道、进水池、导叶、叶轮、出水池和出水流道。水泵装置数值计算模型见图2。

图2 泵装置数值模型

2.2 网格划分

为在保证计算精度的前提下兼顾计算效率,对泵装置数值模型进行了网格划分优化。对导叶区域进行了局部的网格加密处理,共划分出387512 个计算网格。

2.3 正转飞逸过渡过程计算方法

在完整过渡过程中,考虑到水泵叶轮转速实时变化,且该变化不易控制,但各时间步单独来看,其转速与泵装置内特性相关,故将水泵叶轮力矩平衡方程进行引入,以此对各时间步叶轮转速进行计算。水泵叶轮力矩平衡方程如下:

式中:J为转动部件的转动惯量总和,kg·m2;为水泵装置叶轮的角速度,rad/s;M0为电动机的电磁力矩;M1为各时间步水泵叶轮的阻力矩;M2为轴承摩擦力矩;M3为风阻力矩,N·m。

2.4 边界条件和前处理

边界条件设置方面,根据以往学者的研究成果和实际工程经验,将泵装置的进出口边界均设为了压强边界,其压强值大小根据运行水位进行换算。根据上述水泵叶轮力矩平衡对各时间步的转速进行计算,计算时,水头工况为-3.33 m。

3 结果分析与讨论

3.1 机组外特性分析

图3 展示了水泵装置在正传飞逸过渡过程中转速与流量随时间变化曲线。从图中可以看出,随着时间的增加,转速持续降低,约在30 s 后达到稳定状态,稳定状态后转速达到了385 r/min。与模型试验相比,相对误差为2.81%,体现出了本文数值模拟的有效性和可靠性,表明通过上述模型可较为准确地反映水泵装置在飞逸过渡过程中的内外特性。与转速相比,流量时程曲线变化规律恰好相反,随着时间的增加而增大,约在30 s 后达到稳定值,稳定后流量约为46.2 m3/s。

图3 转速与流量时程曲线

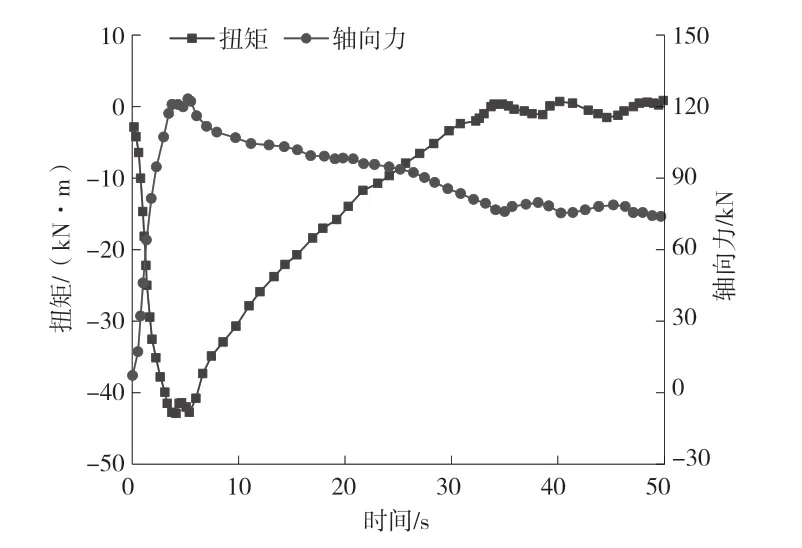

图4 展示了水泵装置在正传飞逸过渡过程中扭矩和轴向力的时程变化曲线。从图中可以看出,随着时间步的堆积,扭矩呈现出先急速大幅增加后缓慢减小的变化趋势。尤其是在泵装置达到飞逸工况后,扭矩值大小基本在0 附近波动,这也符合飞逸过渡过程的定义。轴向力方面,随着时间步的增加,表现出了与扭矩完全相反的变化趋势,即先大幅减小后缓慢增加的变化趋势。进入飞逸工况后,轴向力大小在75 kN 左右徘徊波动。这表明,泵装置持续在进入飞逸工况和退出飞逸工况间持续循环。

图4 扭矩和轴向力时程曲线

3.2 内部流动特性

在正转飞逸过渡过程中,主要区别发生在出水流道的内部流动特性,进水流道内的内部流动随时间步的变化较小。数值结果显示,随着叶轮转速的提升,出水流道内出现了较为显著的不对称流动情况,且该情况随着叶轮转速的提升而愈发显著。由于中隔板将出水流道进行了分割,使其成为对称的两个部分,两部分流量出现了明显的差异。

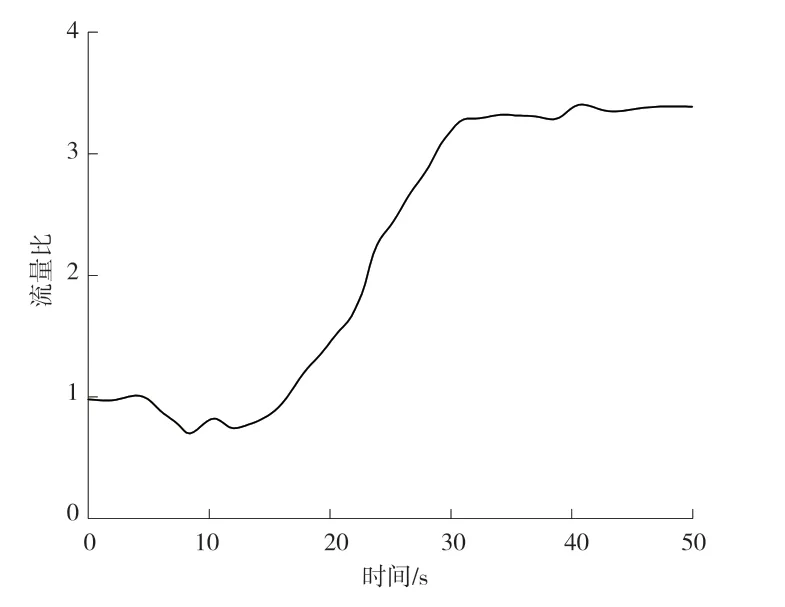

对出水流道两侧断面的流量变化情况进行了对比。图5展示了出水流道中左侧断面与右侧断面的流量比值随时间的变化情况。从图中可以看出,在水泵叶轮运行初期,两侧断面流量基本一致,右侧断面流量略大于左侧断面。随着叶轮转速的增加,两断面大小关系发生逆转,流量比持续增加,直至30 s 后达到稳定,流量比稳定在3.2 左右,表明左侧断面流量远大于右侧断面流量,体现出了明显的偏流特性,此状况持续到飞逸过渡过程结束。

图5 两侧断面流量比

3.3 水压脉动特性

此外,本文研究了偏流特性对出水流道内部流动稳定性的影响情况,布置有6 个监测点于出水流道内。其中,P1 和P2 测点位于导叶出口断面处,P3、P4 测点位于出水流道中部同一断面处,P5 和P6 测点位于中隔板两侧的同一断面处。

图6 展示了出水流道内各监测点水压脉动随时间的变化情况。从图中可以看出,同一时间段内,出水流道内的压强脉动与监测点位置有明显的关联。其中P1 和P2 监测点较为接近,两者水压脉动最低,其次为P3 和P4 监测点,水压脉动最大的为P5 和P6 监测点。这也表明,流量和流速越大,其水压脉动越低,而该规律由于有着中隔板的存在导致本次试验中更为明显。此外,从图6 中也可以看出,出现了明显的偏流和偏压现象。即同一监测断面内,左侧测点的水压脉动普遍大于右侧测点。

图6 出水流道内各监测点水压脉动时程曲线

各监测点水压脉动随时间步的增加变化趋势基本一致,在叶轮工作前期,压强值呈现大幅下降趋势,随着叶轮转速的进一步增长,各监测点压强相对保持稳定,以较低的变化速度呈现缓慢下降态势,此状态一直持续到叶轮转速达到正转飞逸转速。

4 结论

为研究水泵装置在飞逸过渡过程中的水动力特性,本文开展了模型试验,并在此基础上进行了一系列数值模拟。通过模型试验结果验证了数值模拟的有效性和合理性,并就机组外特性和偏流特性进行了分析。得出主要结论如下:

(1)同一叶片安放角工况下,正转单位飞逸转速要远大于反转单位飞逸转速。不同叶片安放角对比,随着叶片安放角的增大,从-5°增加到5°,飞逸转速均呈现线性下降趋势。

(2)叶片安放角为0°工况时,正转单位飞逸转速为584.2 r/min,扬程为-3.33 m,飞逸转速为394.3 r/min,此数值约为该水泵额定转速的2.8 倍。

(3)与模型试验相比,数值模拟的相对误差仅为2.81%,体现出了本文数值模拟的有效性和可靠性,表明通过上述模型可较为准确地反映水泵装置在飞逸过渡过程中的内外特性。

(4)在叶轮工作前期,压强值呈现大幅下降趋势,随着叶轮转速的进一步增长,各监测点压强相对保持稳定,以较低的变化速度呈现缓慢下降态势。