金刚石表面镀Ti对Cu40Ni30Fe20Sn5Ti5/金刚石复合材料界面反应行为的影响

高阳,肖海波,2,张伟,刘彬,刘咏

(1.中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;2.盘星新型合金材料(常州)有限公司,江苏 常州,213000)

金刚石具有硬度高、耐磨性好、导热率高、电绝缘性好以及耐腐蚀性强等优点,可广泛用于切削、磨削、钻探和电子工业中[1-3]。金刚石复合材料超硬磨具,如磨头、磨盘等在高端芯片加工、3C陶瓷等领域发挥着越来越重要的作用[2,4]。但随着人们对加工精度和加工效率的需求提高以及近些年对节能环保理念的重视等,现有的金刚石磨具制品已经越来越难以满足高精尖市场的需求,其中很重要的原因是金刚石与黏结相的结合性能有待进一步提高[5-6]。金刚石与大部分金属均具有较高的界面能,金刚石颗粒只能被机械地镶嵌在黏结相中,两相的界面结合能力弱[7]。金刚石工具在使用过程中,在磨削力的作用下出现非正常断裂或者金刚石磨粒出露的高度不到粒径一半,金刚石颗粒就失去了黏结相的把持而自行脱落[8],工作效能的发挥通常不到60%[9],导致金刚石超硬磨具的使用寿命和加工效率降低。其次,金刚石磨具大多用粉末冶金方法生产,烧结温度一般达到850 ℃甚至更高,而金刚石在空气中加热到700 ℃左右就开始氧化,抗压强度下降;而到900 ℃以上时金刚石就发生石墨化,从而严重影响金刚石的使用效果[10-11]。如何提高金刚石磨粒与黏结相的界面结合强度,同时提高金刚石在高温下的稳定性,从而使金刚石超硬磨具具有更优异的力学性能和更长的服役寿命[12],成为目前金属黏结相/金刚石磨具材料研究和生产的关键问题之一。

为了提高黏结相与金刚石磨粒的结合能力,大多数研究者们主要采取以下两类工艺措施:1)黏结相成分改良,添加强碳化物形成元素[12]。例如Ti、Mo、W、V、Cr 等[13-18],在合适的工艺条件下与金刚石反应形成碳化物,生长在金刚石表面,实现化学键合,提高界面结合强度。尤其是强碳化物形成元素Ti,密度低,弹性模量大,且钛合金耐热性好,强度高,有较高的抗冲击性能和应变率敏感性,适合做高速磨损用超薄砂轮等金刚石磨具材料的黏结相[18]。2)金刚石表面改性技术,常见的有表面金属化、表面粗化和表面活性技术等[12,19-20]。例如在金刚石磨料表面镀覆强碳化物形成元素,如Cr、Ti 等及其合金镀层[20-21](Ti-N[22]、Ni-P[23]等),不仅避免了金刚石在热压烧结中被过度氧化刻蚀,同时通过这类活性元素与金刚石磨粒、金属黏结相发生反应,最终形成具有更高结合强度的化学结合界面结构。

在金刚石磨具材料常用的CuSn 合金黏结相基础上[4,24],QI 等[25-26]通过添加固溶强化元素Ni 来提高强度和耐磨性,添加Fe 元素来提高合金的力学性能[27],并添加少量的Ti 元素使得黏结相与金刚石在界面处形成化学结合,提高界面结合强度。同时,为了避免传统的单一主元合金易形成金属间化合物或脆性相等而难以保持组织和性能稳定性的问题[28-30],结合多主元合金相平衡条件和固溶体稳定性存在判据[31-32],经过成分设计和计算,设计Cu40Ni30Fe20Sn5Ti5 多主元合金黏结相[33]。在此基础上,本文作者以表面镀覆Ti 层的金刚石颗粒为原材料,制备Cu40Ni30Fe20Sn5Ti5 多主元合金/金刚石复合材料,研究Ti 镀层对黏结相与金刚石界面反应行为和力学性能的影响。

1 实验材料与方法

1.1 实验材料

使用纯度大于99%的Cu、Ni、Fe、Sn、Ti 块体作为原料熔炼出合金块体,其具体成分见表1。采用气雾化方法将合金块体制成合金粉末,设备型号为PSI HERMIGA 75。雾化介质为纯度大于99.99%的氩气。取粒度分布主要在45~100 μm 的合金粉末作为原料。金刚石颗粒从黄河旋风股份有限公司购买,粒度分布在100~180 μm,表面镀覆Ti 层。复合材料中金刚石的体积分数为12.5%。多主元合金粉末与金刚石颗粒混合后,在V 形混料机内混粉24 h,使粉末混合均匀。

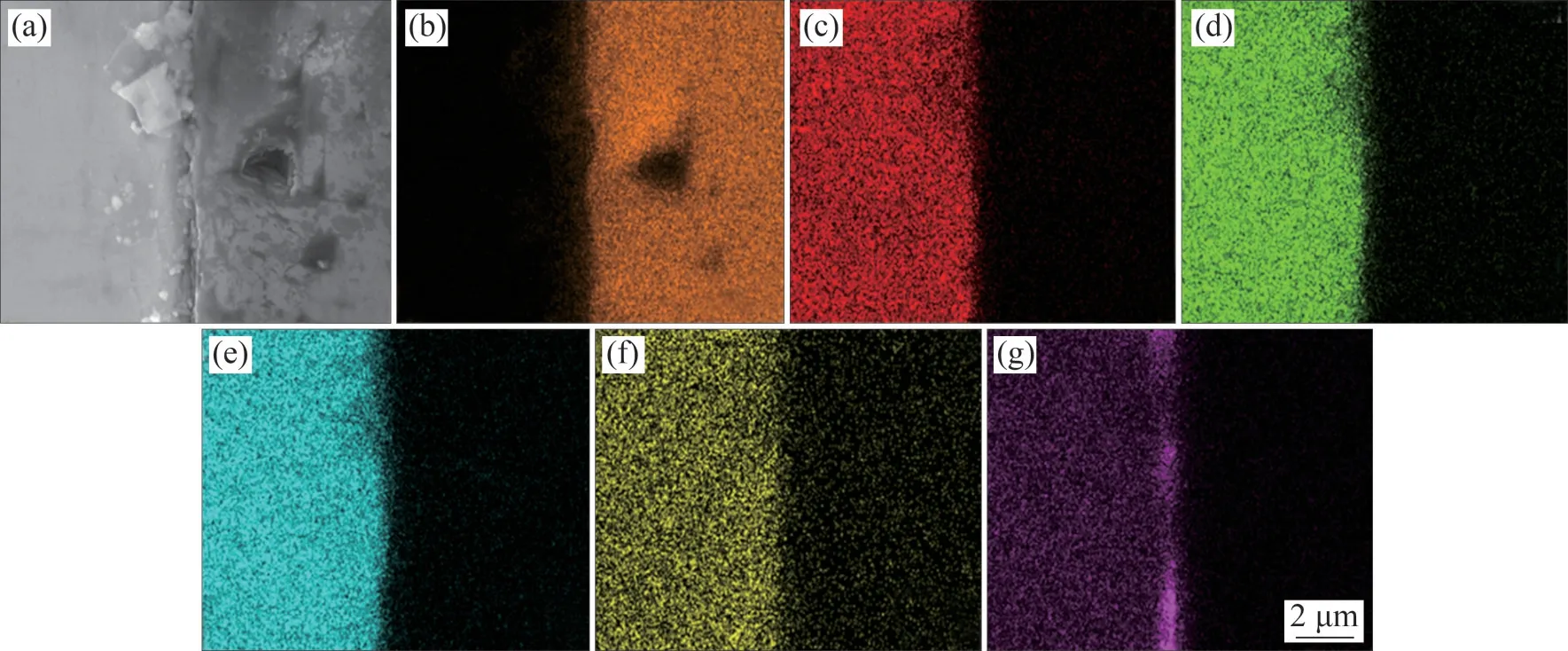

表1 多主元合金黏结相的名义成分(原子数分数)Table 1 Nominal composition of multi-principal components alloy binder phase%

1.2 材料制备方法

采用放电等离子烧结方法制备复合材料,设备型号为LABOX-325R,压力为40 MPa,烧结温度分别选用900、950 和1 000 ℃。烧结过程中以100 ℃/min的升温速度升至700 ℃后,以50 ℃/min的升温速度升至设定的烧结温度,达到烧结温度后均保温10 min,烧结后的样品直径×长度约为30 mm×10 mm。

1.3 分析测试方法

使用D/Max 2550 型X 射线衍射仪(XRD)测试样品的物相组成,使用Quanta 650 FEG 扫描电子显微镜(SEM)观察样品的微观组织和摩擦后表面的磨损形貌,使用LabRAM HR800 显微激光拉曼光谱仪(Raman)测试样品的金刚石石墨化程度。使用ET-320RP 密度测试仪测量样品的密度,使用BUEHLER 5104 显微硬度仪测量复合材料样品的布氏硬度(HB),使用HV-1000 型小负荷维氏硬度计测量黏结相的硬度(HV),使用Instron-3369型电子万能材料试验机测试复合材料样品的横向断裂强度。横向断裂强度σf的计算公式为[34]

式中:σf为测试样品的横向断裂强度,MPa;F为断裂载荷,N;b为样品宽度,mm;h为样品厚度,mm;L为跨距,mm。

使用MMQ-02G 摩擦磨损试验机研究复合材料的室温摩擦磨损性能。根据Archard 磨损模型:材料摩擦后的体积磨损率计算公式为[35]

式中:W为体积磨损率,mm3/(N·m);ΔV为材料被磨损掉的体积,mm3;S为摩擦时滑行的距离,m;F为加载的载荷,N。进一步地,ΔV可以根据摩擦前后复合材料质量的损失Δm(单位为g)与材料密度ρ(单位为g/cm3)的比值计算得到。

复合材料的磨耗比由国家磨料磨具质量监督检测中心依据标准JB/T 3235—2013[36]来测量,金刚石复合材料的磨耗比E计算公式为

式中:Ms为对磨件碳化硅砂轮的磨耗量,g;Mj为待测试样品的磨耗量,g。测试过程中砂轮线速度为25 m/s,进给速度为0.02 mm/次,单次试验进给总深度5 mm。

2 结果与讨论

2.1 显微组织

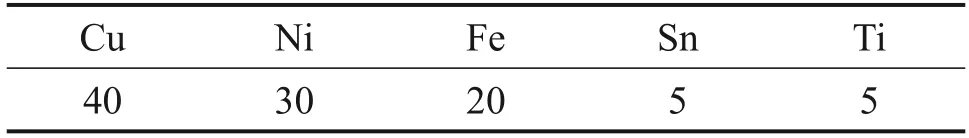

图1(a)所示为不同温度烧结的Cu40Ni30Fe20 Sn5Ti5/金刚石复合材料的XRD 图谱。可以发现,900 ℃烧结后,有FCC结构的Cu40Ni30Fe20Sn5Ti5黏结相和金刚石相的存在;950 ℃烧结后,除了黏结相和金刚石存在之外,还有轻微的TiC相的峰存在;当烧结温度升高至1 000 ℃,TiC 相的峰面积变大,说明TiC 的含量随着烧结温度的升高而增多,此时还出现了少量石墨相的峰,说明较高的烧结温度会导致金刚石发生石墨化。

图1 不同温度烧结的Cu40Ni30Fe20Sn5Ti5/金刚石复合材料的XRD图谱和金属与金刚石反应的吉布斯自由能与温度的关系Fig.1 XRD patterns of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at different temperatures and Gibbs free energy of reaction between metals and diamond as a function of temperature

为了分析金属与金刚石在高温下反应生成碳化物的情况,可根据热力学原理计算反应的吉布斯自由能[37-38]:

根据式(4),计算出了常见金属,如Ti、Fe、W、Mo 等与金刚石发生热力学反应以及金刚石发生石墨化的吉布斯自由能与温度的关系,其中Ti、Fe与金刚石的反应以及金刚石石墨化过程如下。

将以上函数关系绘制成图1(b)。从图1(b)可以看出:TiC 属于更易生成的强碳化物,这与图1(a)中观察到的结果一致。

金刚石未镀覆Ti 层时,制备的复合材料在950 ℃烧结后即观察到石墨相的峰,而本研究中在1 000 ℃烧结后才有轻微的石墨相的峰出现,说明金刚石表面镀Ti 层后,对金刚石的石墨化有一定的抑制作用。

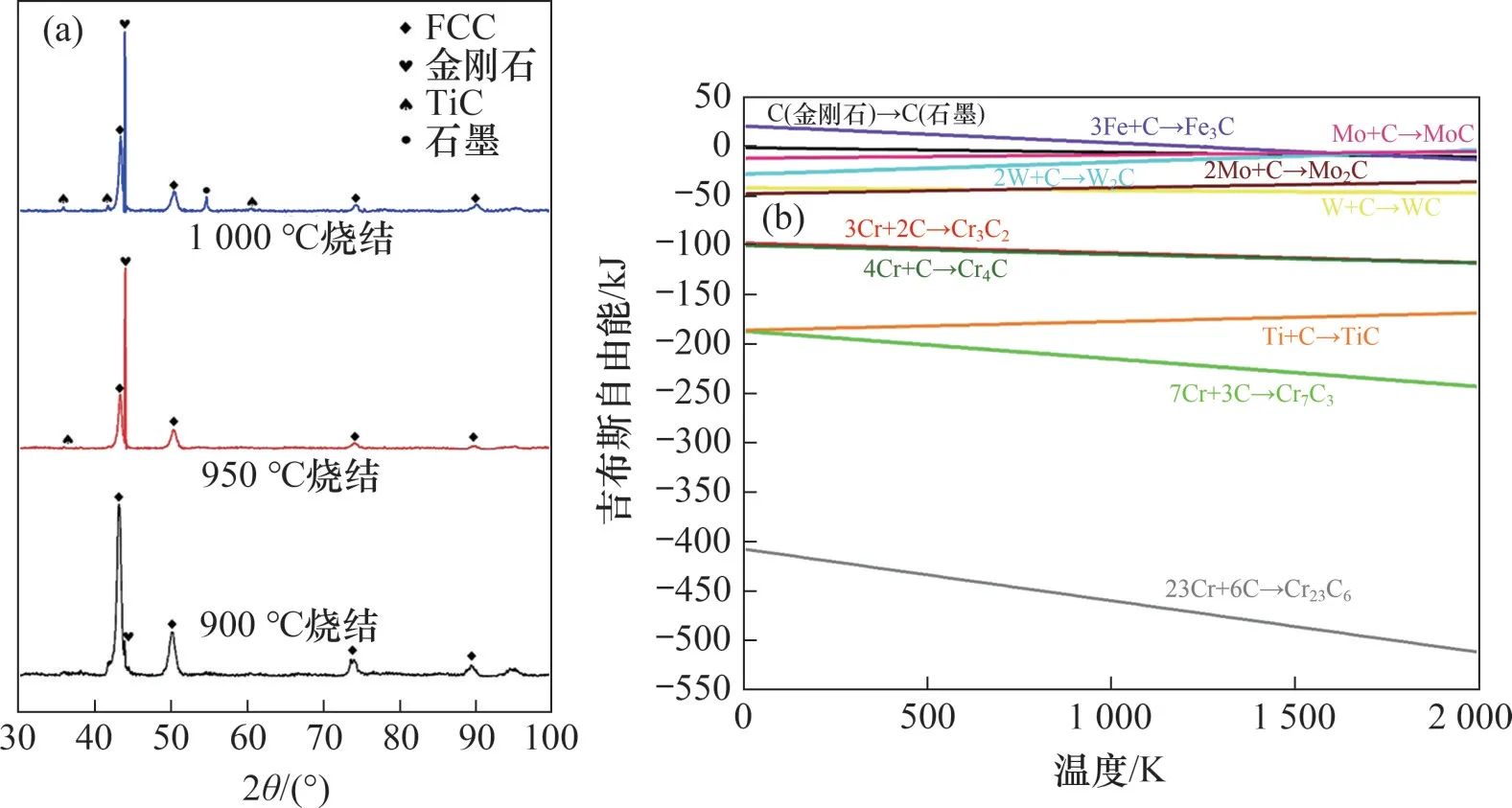

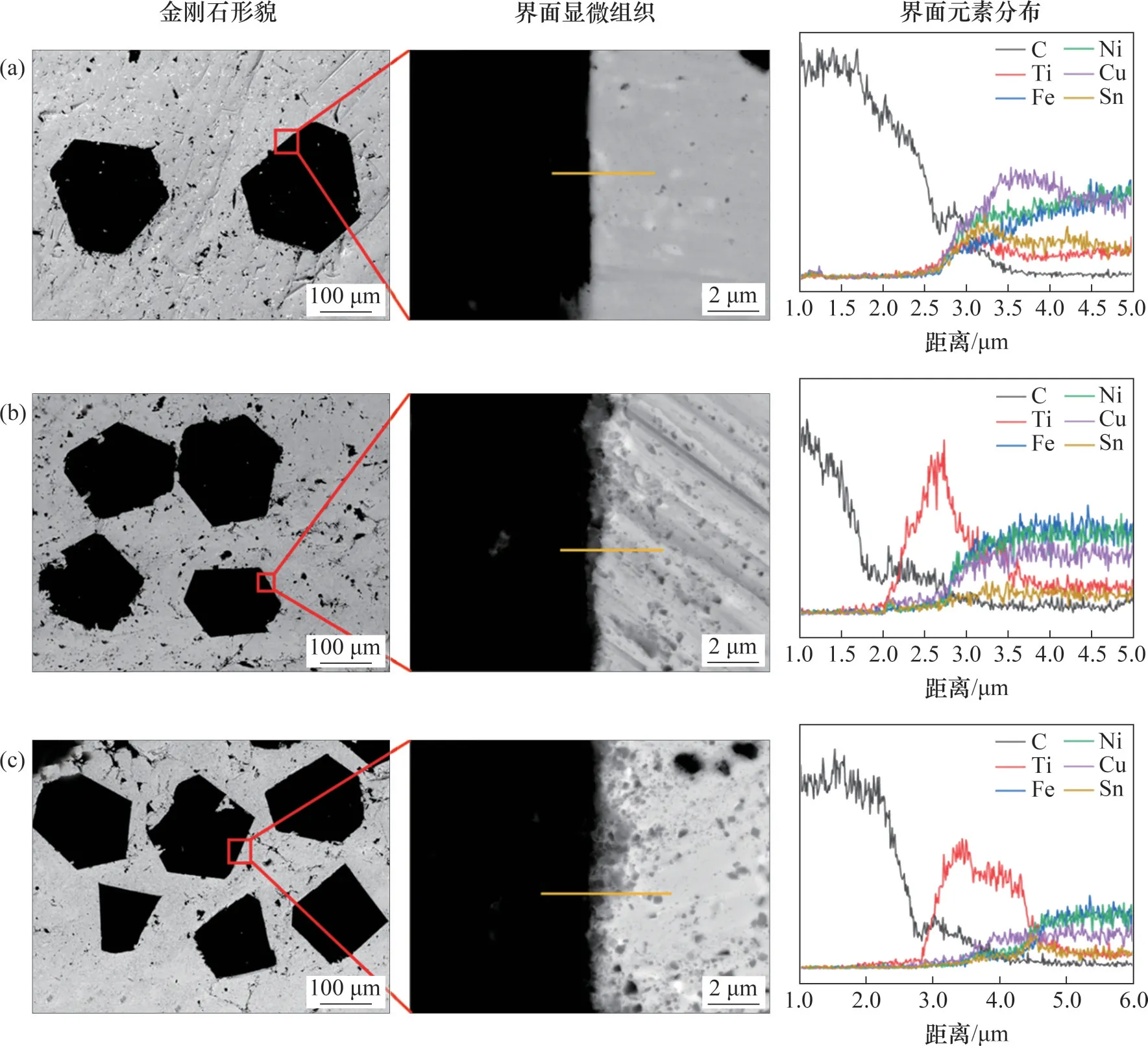

为了研究复合材料中黏结相与金刚石的界面反应情况,表征复合材料的界面显微组织,结果分别如图2和图3所示。可见:复合材料黏结相中各元素分布均匀,金刚石颗粒的形貌保持得比较完整,晶体棱角依旧比较清晰。烧结温度从900 ℃逐渐升高至1 000 ℃后,黏结相与金刚石颗粒之间的界面反应逐渐加剧。900 ℃烧结后,界面处反应生成的TiC 很少,几乎不能检测到。950 ℃烧结后,TiC 层的厚度约为0.7 μm。烧结温度升高至1 000 ℃,TiC 层的厚度增加至1.4 μm 左右,且在形貌上更加均匀连续。

图2 1 000 ℃烧结的Cu40Ni30Fe20Sn5Ti5/金刚石复合材料界面形貌及成分Fig.2 Interfacial morphology and composition of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at 1 000 ℃

图3 不同温度烧结的Cu40Ni30Fe20Sn5Ti5/金刚石复合材料的显微组织Fig.3 Microstructures of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at different temperatures

2.2 金刚石石墨化

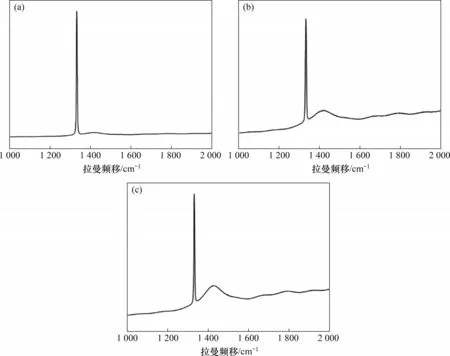

图4所示为不同温度烧结的Cu40Ni30Fe20Sn5 Ti5/金刚石复合材料横向断裂断口上金刚石表面的拉曼光谱。由图4可见:在1 332 cm-1处不同复合材料的金刚石的峰均很明显,说明烧结后金刚石的状态保持得比较好。950 ℃和1 000 ℃烧结的复合材料中金刚石在1 420 cm-1左右出现1 个微弱的峰[39],这是由于金刚石内的氮杂质在[N-V]0中心激发产生的荧光峰,可以通过增加或者降低激发波长避免这一荧光峰的产生[40]。结合图1(a)中1 000 ℃烧结的复合材料样品的XRD 图谱中观察到的轻微石墨相的峰可知,只有少量金刚石颗粒发生石墨化,且程度很轻微。未镀Ti层的金刚石在950 ℃及以上温度烧结制备的复合材料,金刚石的拉曼光谱中出现了明显的1 350 cm-1处和1 580 cm-1处的石墨峰。由此发现,金刚石表面镀覆的Ti 层可以有效保护金刚石减少热损伤,降低石墨化程度。

图4 不同温度烧结的Cu40Ni30Fe20Sn5Ti5/金刚石复合材料横向断裂断口上金刚石的拉曼光谱Fig.4 Raman spectra of diamond on transverse rupture surface of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at different temperatures

2.3 力学性能

图5(a)所示为不同温度烧结的复合材料的密度和硬度。由图5(a)可知:随着烧结温度从900 ℃逐渐升高至1 000 ℃,复合材料的密度和硬度均先增大后减小,950 ℃烧结的复合材料具有最大的密度8.01 g/cm3和最大的硬度(HB)491.2。对于900 ℃烧结的复合材料,合金粉末的各元素还不能完全扩散到材料的空隙部分,因此密度较低。当烧结温度升高至950 ℃时,元素的扩散加剧,促进了多主元合金黏结相的致密化;此外,黏结相与金刚石在界面处反应生成的TiC层逐渐增厚,使两相界面产生化学结合,减小界面孔隙,复合材料的致密度得到提高。当烧结温度继续升高至1 000 ℃时,合金已基本致密,但生成的TiC 层继续增厚,TiC的密度低于多主元合金黏结相的密度,因此复合材料的密度降低。相比普通金刚石制备的复合材料,表面镀覆Ti 层后的金刚石烧结的复合材料的密度和硬度均有不同程度的提高,其最大增幅分别为4.78%和6.91%。

图5 不同温度烧结的Cu40Ni30Fe20Sn5Ti5/金刚石复合材料的密度和硬度以及黏结相、复合材料的横向断裂强度和黏结系数Fig.5 Density and hardness and transverse rupture strength and bonding coefficient of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at different temperatures

对不同温度烧结的复合材料进行抗弯强度测试,横向断裂强度结果如图5(b)所示。由图5(b)可知:随着烧结温度从900 ℃逐渐升高至1 000 ℃,复合材料的横向断裂强度先增大后减小,950 ℃烧结的复合材料具有最大的横向断裂强度。多主元合金黏结相的横向断裂强度呈现出与复合材料一致的变化规律,也是先增大后减小,并在950 ℃烧结后具有最高的横向断裂强度。相比未镀覆Ti 层的金刚石,在相同的烧结工艺和测试条件下,900、950和1 000 ℃烧结制备的复合材料的横向断裂强度均得到了提高。

为了对比分析复合材料中多主元合金黏结相与金刚石颗粒之间的黏结程度,引入黏结系数概念[41]:

式中:δ为黏结系数;σb和σc分别为黏结相和含金刚石的复合材料的横向断裂强度,MPa。不同温度烧结的复合材料的黏结系数结果如图5(b)所示。从图5(b)可见:随着烧结温度的升高,复合材料的黏结系数先增大后减小,于950 ℃烧结的复合材料具有最大的黏结系数,即黏结相与金刚石的结合能力最强。

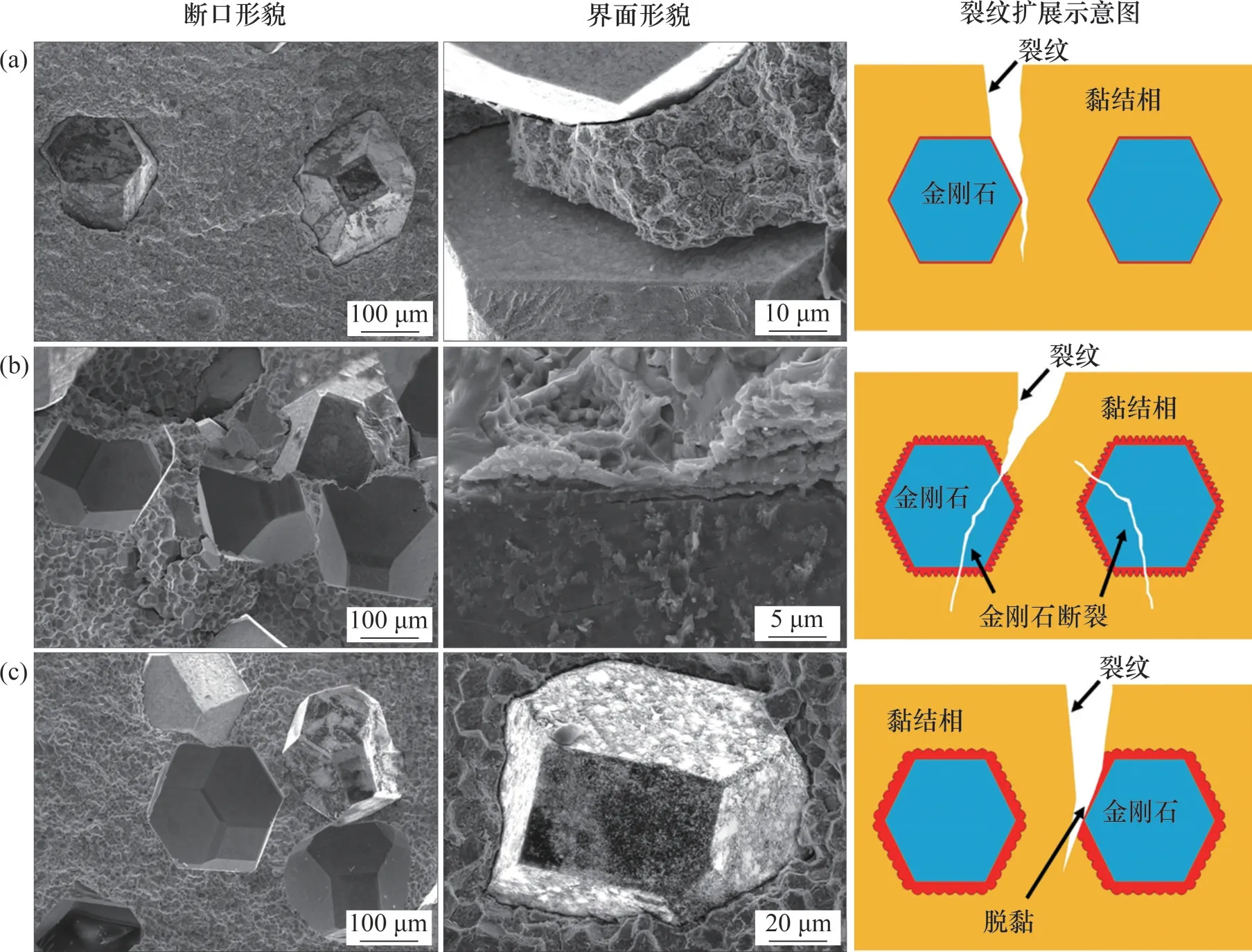

金刚石与黏结相的线热膨胀系数相差很大,甚至呈现数量级的差异,在复合材料烧结升温和冷却过程中,会导致材料整体内应力增大,尤其是黏结相与金刚石的界面处,应力达到最大值[42]。复合材料在弯曲变形过程中,界面处产生应力集中而成为微裂纹萌生的引发点,微裂纹之间相互连接并形成主裂纹[43]。主裂纹倾向于在复合材料的软区,即合金黏结相内扩展,造成黏结相基体先断裂[44]。裂纹继续向前扩展,当裂纹尖端扩展到金刚石颗粒时,受到金刚石的阻挡。于900 ℃烧结的复合材料,黏结相和金刚石界面反应微弱,生成的TiC层很薄,界面结合强度低,弱界面的存在诱使裂纹扩展,即裂纹在消耗较少的能量下便沿着金刚石表面继续扩展,最终导致复合材料的断裂。所以,在断口上,可以看到金刚石颗粒形貌较为完整且镶嵌在黏结相内,如图6(a)所示。随着烧结温度升高至950 ℃,金刚石表面镀覆的Ti层与金刚石反应生成的TiC颗粒增多且分散在金刚石表面,并且沿一定的晶体取向在黏结相中生长,有效地增加了黏结相与金刚石的接触面积,从而提供了更多的互锁位点,提高了界面结合强度。当两相的界面结合强度大于金刚石颗粒的强度时,扩展到金刚石表面的裂纹则不改变扩展方向,直接穿过界面进入金刚石颗粒内,最终发生断裂,如图6(b)所示。当烧结温度达到1 000 ℃时,金刚石与黏结相界面处生成大量的TiC 脆性相,且TiC层较厚,复合材料弯曲变形时,裂纹扩展到黏结相与金刚石的界面并穿过TiC 层,造成TiC 剥落,从而引起金刚石和黏结相的脱黏,削弱了界面结合,复合材料的横向断裂强度降低[44]。在断口处可以看到金刚石形貌仍然较为完整,但有残余的TiC 颗粒黏附在金刚石表面,如图6(c)所示。复合材料在弯曲变形过程中,随着载荷的增加,金刚石颗粒经历与黏结相的脱黏、拔出、断裂等过程,最终材料中出现大量的贯穿性裂纹,导致复合材料断裂。

图6 不同温度烧结的Cu40Ni30Fe20Sn5Ti5/金刚石复合材料横向断裂断口形貌和裂纹扩展示意图Fig.6 Transverse fracture morphology and sketch of crack propagation of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at different temperatures

2.4 摩擦磨损行为

2.4.1 摩擦因数与磨损率

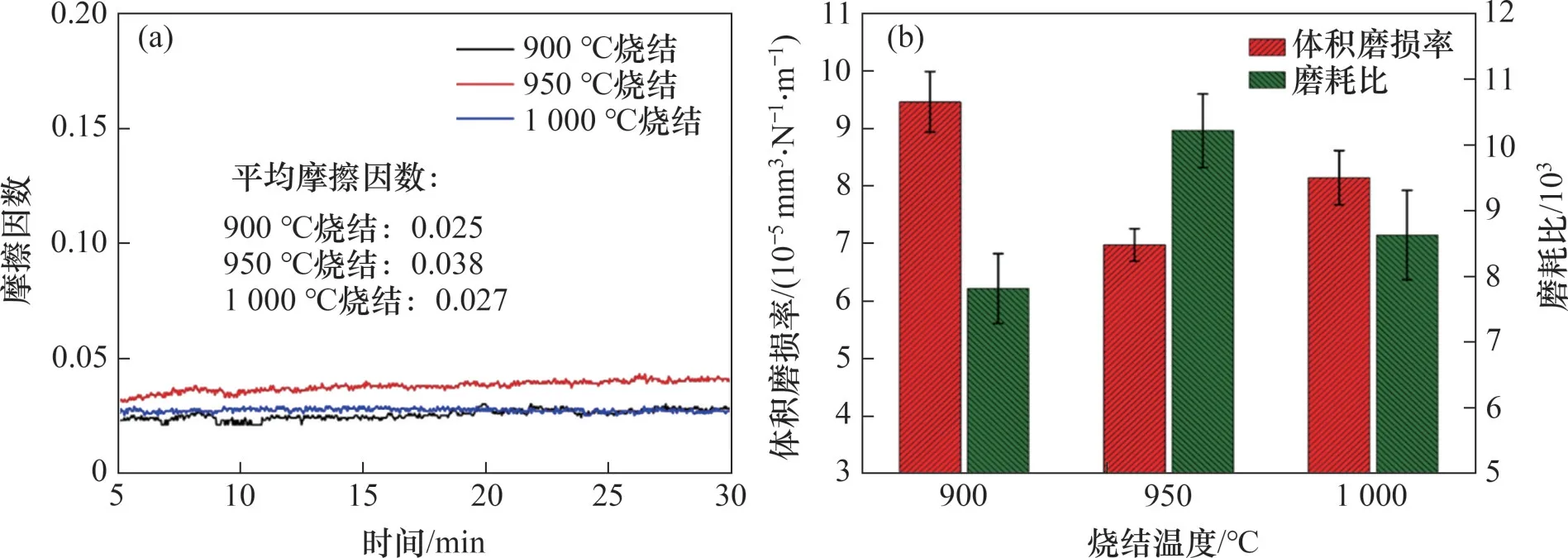

图7(a)所示为复合材料在摩擦过程中的摩擦因数随时间的变化以及不同复合材料的平均摩擦因数。由图7(a)可知:复合材料的摩擦因数趋于稳定后,不同温度烧结的复合材料稳态平均摩擦因数在0.025~0.038 之间,均比未镀Ti 层金刚石制备的复合材料的摩擦因数低。

图7 不同温度烧结的Cu40Ni30Fe20Sn5Ti5/金刚石复合材料的摩擦磨损行为Fig.7 Friction and wear behavior of Cu40Ni30Fe20Sn5Ti5/composites sintered at different temperatures

不同复合材料的体积磨损率和磨耗比结果如图7(b)所示。由图7(b)可知:随着烧结温度的升高,复合材料的体积磨损率先减小后增大,在950 ℃时具有最小值。在Si3N4球的压应力和剪切力的共同作用下,复合材料中的黏结相被磨损,金刚石由于具有较高的硬度和弹性模量,可以在一定程度上抵抗Si3N4球的作用,阻碍黏结相的分层或剥落。当900 ℃烧结时,黏结相和金刚石界面处生成的TiC层很薄,界面结合强度很低,复合材料在承受载荷的过程中金刚石与黏结相脱黏,形成三体磨损,复合材料的磨损率较大。当950 ℃烧结时,金刚石与黏结相之间的TiC层增厚,界面结合强度得到提高时,黏结相对金刚石的把持作用增强,脱落的金刚石数量减少,复合材料的耐磨性增强,磨损率降低。当烧结温度继续升高至1 000 ℃时,部分金刚石受到了热损伤而发生石墨化,导致结构被破坏,强度降低;此外,复合材料的力学性能降低,抵抗Si3N4球磨损的耐磨性能也下降。因此,当烧结温度在1 000 ℃时,复合材料的体积磨损率稍有增大。金刚石表面镀覆Ti 层后的复合材料的体积磨损率,相比于未镀Ti 层金刚石制备的复合材料的体积磨损率,均有不同程度的降低,降幅最大量可达31.50%。随着烧结温度从900 ℃逐渐升高至1 000 ℃,复合材料的磨耗比先增大后减小,于950 ℃烧结的复合材料具有最大的磨耗比,为10.22×103,此时的复合材料磨损性能最好。此外,镀覆Ti 层的金刚石复合材料的磨耗比,比相同温度烧结的未镀覆Ti 层的金刚石复合材料的磨耗比,均有不同程度的提高,其中,于900 ℃烧结的复合材料的磨耗比提升最多,增幅达到40%。

金刚石镀覆Ti 层后,制备的复合材料体积磨损率降低、磨耗比提高,主要原因是Ti 镀层优化了金刚石与黏结相的界面反应,提高了结合强度,使得黏结相对金刚石磨粒的把持能力提高,金刚石在磨损过程中不会轻易脱落;此外,表面Ti 镀层抑制了金刚石的石墨化,降低了金刚石的热损伤,从而提高了金刚石的磨损效率。

2.4.2 磨损形貌

不同温度烧结的Cu40Ni30Fe20Sn5Ti5/金刚石复合材料的表面磨损形貌如图8所示。由图8(a)可知:在900 ℃烧结的复合材料磨损表面,有清晰的Si3N4磨球摩擦后形成的犁沟状磨痕,且磨痕较深。Si3N4球磨屑中的Si 元素借助摩擦表面的热量,与空气中的氧气反应形成了SiO2,如图9所示,SiO2与被磨除的硬质TiC 颗粒以及黏结相和Si3N4磨球的磨屑一起,在摩擦表面形成三体磨损。950 ℃烧结的复合材料在摩擦过程中,黏结相与金刚石的界面结合强度提高,金刚石有较好的出露情况,能较好地抵挡Si3N4球的压应力和摩擦剪切应力,复合材料具有良好的耐磨性,此时,磨损表面磨痕较浅,整体呈现出平滑形貌,如图8(b)所示。图8(c)中存在犁沟和磨粒,与图8(a)相比,数量更少、深度更浅,说明磨损情况比图8(a)中轻微;但与图8(b)相比,表面的磨损情况则更严重。

金刚石表面镀覆Ti 层后,强化了与黏结相的结合,未出现金刚石颗粒达到最大出露高度前即脱落的情况,金刚石的出露高度比未镀覆Ti 层时的出露高度高,这些表现均提高了金刚石工具的磨损效率。此外,复合材料的磨损表面未出现黏结相的层剥和脱落现象,降低了体积磨损率,磨损类型主要是磨粒磨损,可延长工具的服役寿命。

3 结论

1)多主元合金/金刚石复合材料在烧结过程中,金刚石表面镀覆的Ti 元素与金刚石在界面处发生化学反应,生成了更加连续致密的TiC化合物,且TiC层与金刚石结合得更紧密,提高了金刚石磨粒与黏结相的界面结合强度。

2)金刚石表面镀覆Ti 层后,由于黏结相和金刚石界面结构的优化和结合强度的提高,烧结制备的复合材料具有更高的致密度、硬度和横向断裂强度等力学性能。

3)金刚石表面镀覆的Ti 层可以有效保护金刚石减少热损伤,降低石墨化程度;并且金刚石晶体的完整性和摩擦时的出刃情况更好,发挥出更好的磨损作用,提高了复合材料的磨损效率,具有更高的磨耗比。

4)金刚石表面镀覆Ti 层后,复合材料摩擦后的体积磨损率明显减低,磨损机制主要是磨粒磨损。