棉织物的硅溶胶/短链含氟聚丙烯酸酯复合拒水整理

杜 姗, 魏云航, 谭宇浩, 吴 婷, 李 勇,杨红英,3, 王 明, 周伟涛,3

(1. 中原工学院 纺织学院, 河南 郑州 451191; 2. 中原工学院 纺织服装产业研究院, 河南 郑州 451191;3. 中原工学院 郑州市绿色染整技术重点实验室, 河南 郑州 451191; 4. 东华大学 生态纺织教育部重点实验室,上海 201620; 5. 河南工程学院 化工与印染工程学院, 河南 郑州 450007)

随着现代科技的快速发展,特殊润湿性、防护性及功能性等高技术纺织材料不断涌现,其性能优异,被广泛应用于纺织服装及产业领域[1-2]。棉类纺织品吸湿、柔软、保暖、透气,已成为不可缺少的纺织消费品;但其易缩、易皱、易沾污,不能满足人们快节奏的生活,尤其是沾污和折皱给消费者带来很大烦恼[3],因此,棉类产品的三防(拒水、拒油和防沾污)整理成为行业及研究者关注的焦点。

棉类产品常用的拒水整理方法主要有覆膜法、涂层法、化学刻蚀、等离子体处理、接枝改性和浸轧法[4]。其中浸轧法由于工艺简单、适用性强而被广泛研究。浸轧法是通过传统的轧—烘—焙工艺,将拒水整理剂附着于棉织物,降低其表面能,赋予疏水表面。Stanssens等[5]通过在棕榈油存在的条件下对共聚物进行亚胺化,合成了一系列有机纳米粒子,用作纤维素织物的拒水整理,静态接触角达148°。Liu等[6]采用简单的泡沫浸涂整理工艺,将含氟聚合物复合泡沫刮涂于织物表面,制备了单面超疏水棉织物(接触角为151°)。由此可见,通过构建具有微纳米颗粒和低表面能的分级结构,可实现棉织物的拒水效果。但微纳米颗粒与织物的结合力较差,导致整理后织物的耐水洗牢度较差。有研究发现,含氟整理剂(氟碳拒水整理剂)中的C—F键不仅可增强微纳米颗粒与棉织物的黏附性,还可有效降低表面自由能,提高其疏水性。钱国华等[7]将硅氟交联改性共聚物用于制备疏水棉织物,其接触角为136°。Zhao等[8]合成了植物油基氟碳改性剂用于整理棉织物,其表面接触角达135°以上,且具有良好的耐洗性。邓瑾妮等[9-10]发现,含氟拒水整理剂中碳原子数增大可增强拒水效果,当碳原子数小于4时,织物会被润湿;但全氟辛基磺酰基类化合物(PFOS)和全氟辛酸铵(PFOA)等长碳链全氟化合物(碳原子数大于或等于8)难降解,会在环境-人体与动物组织中累积,对环境和人体健康造成危害[11-12],因此,开发绿色环保短碳链氟碳(碳原子数小于或等于6)拒水整理剂及整理工艺迫在眉睫。

本文采用硅溶胶和短链含氟聚丙烯酸酯对棉织物进行复合整理从而制备拒水棉织物。设计单因素实验优化拒水整理工艺,重点研究整理剂用量、浸渍时间、预烘温度、焙烘温度和烘焙时间对拒水整理效果的影响,并通过扫描电子显微镜、红外光谱仪、表面接触角测试仪及丰宝仪等研究整理后棉织物形貌、结构、拒水性及风格变化。

1 实验部分

1.1 实验材料

纯棉府绸,经纬纱线密度均为14.5 tex,经纬密分别为554、288根/(10 cm),面密度为120 g/m2, 市售;短链含氟聚丙烯酸酯(巴斯夫有限公司,丙烯酸改性流平剂,主要成分甲基丙烯酸十二氟庚酯共聚物,含碳数为6)、自制高效精练剂、渗透剂;碳酸钠、硅酸钠、双氧水(30%)、乙醇、正硅酸乙酯、冰乙酸、氨水、过硫酸钾、氢氧化钠、盐酸均为分析纯,购于上海麦克林生化科技有限公司。

1.2 硅溶胶的制备

将乙醇与水按体积比1∶1均匀混合,在搅拌器中高速搅拌;将40 mL正硅酸乙酯缓慢滴入混合液中,搅拌2 h至溶液清澈透明,得到硅溶胶整理剂。为防止其陈化,将所制整理剂置于4 ℃的冰箱备用。

1.3 棉织物的预处理及硅溶胶整理

剪取20 cm × 30 cm棉织物,称量并按浴比1∶30加水升温至沸腾,控制高效精练剂质量浓度为5 g/L、碳酸钠质量浓度为10 g/L、硅酸钠质量浓度为2 g/L、双氧水质量浓度为10 g/L,连续处理30 min,反复漂洗3次以去除棉织物表面残留的蜡质等杂质和前处理剂。再加水升温至沸腾,缓慢加入定量硅溶胶整理剂(0.1%~0.5%(o.w.f)),均匀搅拌煮沸10 min,之后于60 ℃烘干备用。

1.4 含氟聚丙烯酸酯乳液的制备

依次将5 mL含氟聚丙烯酸酯和3 mL氨水加入190 mL蒸馏水,充分搅拌均匀至溶液澄清。加入0.2 g过硫酸钾和5 mL渗透剂,高速搅拌并于80 ℃反应1 h,得到含氟聚丙烯酸酯乳液。

1.5 棉织物的拒水整理

配制一定质量浓度(10~50 g/L)的含氟丙烯酸酯乳液,将硅溶胶整理后的棉织物称量浸入浴比为1∶20的整理液中,经二浸二轧(轧余率为80%,浸渍时间为5~30 min)—预烘—焙烘制备拒水棉织物。通过实验优化预烘温度(60~100 ℃)、焙烘温度(140~190 ℃)和烘时间(0.5~3 min)等工艺参数。

1.6 测试与表征

1.6.1 形貌观察

利用Phenom Pure型扫描电子显微镜(上海飞纳科学仪器有限公司)观察整理前后棉织物表面形貌,加速电压为5 kV,喷金60 s。

1.6.2 化学结构测试

采用Bruker ALPHAII型红外光谱仪(德国布鲁克分析仪器公司)测试整理前后棉织物的特征谱带。扫描范围为4 000~500 cm-1,分辨率为2 cm-1。

1.6.3 静态接触角测试

利用OCA20型接触角测试仪(德国德飞公司)测试整理前后棉织物的表面润湿性,液滴体积5 μL,每个样品随机测5次取平均值。

1.6.4 热学性能测试

利用Discovery SDT 650型热重分析仪(美国TA公司)测试整理前后棉织物热学性能。测试条件为:氮气氛围,温度范围30~590 ℃,升温速率10 ℃/min。

1.6.5 耐水洗性能测试

根据GB/T 12490—2014 《纺织品 色牢度试验 耐家庭和商业洗涤色牢度》,利用SW-24E型耐洗色牢度试验机模拟整理后棉织物的耐水洗测试。水温为50 ℃,皂洗液质量浓度为5 g/L,浴比为1∶50,洗涤30 min,清洗后烘干,记为1次洗涤。分别重复5~50次后测其表面接触角变化。

1.6.6 耐酸碱性测试

分别用盐酸和氢氧化钠配制pH值为3~12的溶液,并将其染色用注射器滴1 mL于整理后棉织物表面,利用OCA20表面接触角测试仪(德国德飞公司)观察其接触角变化,并用数码相机拍照。

1.6.7 织物风格测试

将烘干的整理前后的棉织物置于温度为(20±2)℃,相对湿度为(65±3)%环境下预调湿48 h,用取样器裁取3块面积为100 cm2大小的圆形试样,称量并测试其厚度,利用F1S3型丰宝仪(美国狄夫斯高公司)测试织物风格变化。

2 结果与讨论

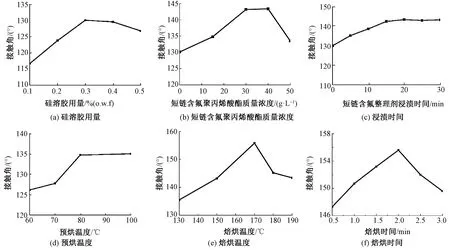

2.1 棉织物复合拒水整理工艺优化

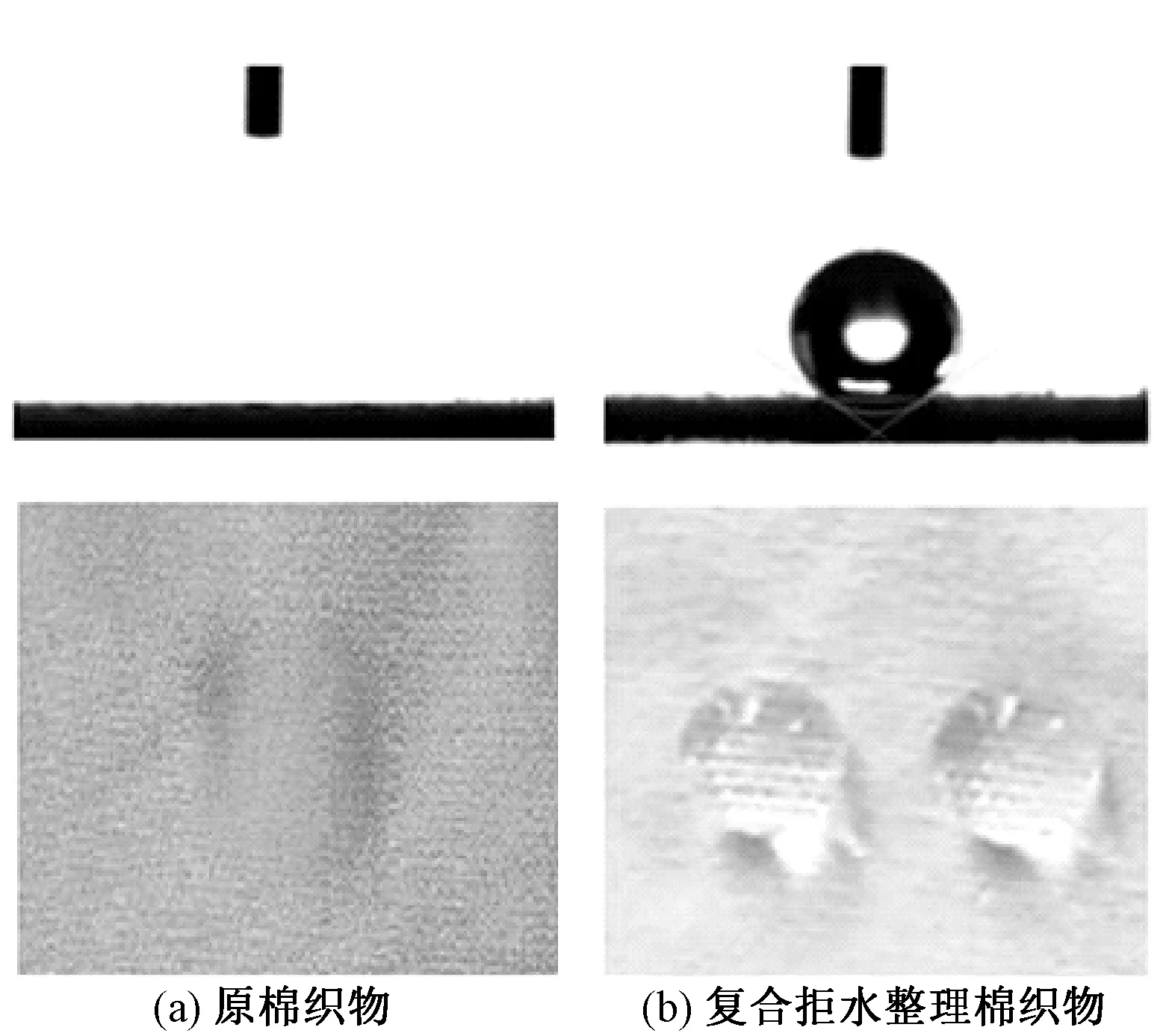

为得到棉织物复合整理最佳工艺,以接触角为目标对其工艺参数进行优化,实验结果如图1所示。硅溶胶用量对整理后棉织物拒水效果影响显著,如图1(a)所示。与原棉织物(见图2(a), 接触角为42°,5 min即可完全润湿)相比,硅溶胶整理后棉织物表面接触角均大于90°,具有拒水性表面,且在0.3%(o.w.f)范围内,随着硅溶胶用量增加,表面拒水性不断提高(见图1(a))。当硅溶胶用量为0.3%(o.w.f)时,拒水效果最好,表面接触角约为130°。拒水性提高原因是由于棉织物表面—OH与硅溶胶产生氢键形成疏水层[13]。继续提高硅溶胶用量,整理棉织物拒水性下降,这是由于硅溶胶浓度过高,烘干过程中硅凝胶颗粒团聚(见图3(d)),疏水层破坏所致。

图1 复合拒水整理工艺参数对棉织物表面接触角的影响Fig. 1 Influence of composite water-repellent finishing parameters on surface contact angle of cotton fabric. (a) Concentration of silica sol; (b) Concentration of short-chain fluorinated polyacrylic ester; (c) Soaking time; (d) Pre-baking temperature; (e) Baking temperature; (f) Baking time period

图2 最佳复合拒水工艺整理前后棉织物的润湿性Fig. 2 Wettability of cotton fabrics before (a) and after (b) optimum composite water-repellent finishing

图3 最佳复合拒水工艺整理前后棉纤维表面形貌Fig. 3 SEM images of cotton fibers before (a) and after (b) optimum composite water-repellent finishing

将上述 0.3%(o. w. f)硅溶胶处理棉织物用短链含氟聚丙烯酸酯进行整理,其质量浓度对棉织物接触角的影响如图1(b)所示。可以看出:随着短链含氟整理剂质量浓度的增加,整理后棉织物的接触角呈现先增大后减小趋势;当短链含氟聚丙烯酸酯质量浓度为40 g/L时,整理后棉织物的接触角最大,为143°,拒水效果良好。这是由于含氟聚丙烯酸酯与硅溶胶在棉织物表面叠加,形成表面能更低的疏水层。当含氟整理剂质量浓度过高时,一些亲水性乳化剂会富集在织物表面,增大表面自由能,拒水效果下降[10]。

保持硅溶胶用量为0.3%(o.w.f),短链含氟丙烯酸质量浓度为40 g/L,探讨短链含氟丙整理液浸渍时间对棉织物接触角的影响,结果如图1(c)所示。可以看出,随着棉织物浸渍时间的延长,接触角呈现增大趋势,并最终趋于平衡。当浸渍20 min时,整理后棉织物接触角达143°。这是由于含氟聚丙烯酸酯中的氟烷基有较强的疏水性,当氟离子与织物表面上的硅结合,在织物表面形成一层膜,使得氟原子暴露在织物的最外层,起到拒水效果。随着时间的推移,氟与硅之间的结合已经饱和,不能使更多的氟暴露在最外层,接触角基本保持不变。因此,短链含氟整理液最佳浸渍时间为20 min。

预烘可避免水分的剧烈散失,有利于整理剂在纤维表面均匀成膜,达到拒水效果。在硅溶胶用量为0.3%(o.w.f)时,于40 g/L的短链含氟整理剂中浸渍20 min,预烘5 min的条件下,预烘温度对整理棉织物拒水效果的影响如图1(d)所示。可以看出,随着预烘温度从60 ℃提升到100 ℃,整理后棉织物拒水性改善明显,80 ℃时,整理后棉织物接触角约为135°,继续升温,拒水性无明显改善。这是由于较高的预烘温度利于水分散失形成均匀的疏水层。考虑能耗,预烘温度控制在80 ℃。

棉织物经0.3%(o.w.f)硅溶胶,40 g/L短链含氟聚丙烯酸酯整理后,在80 ℃预烘5 min,在焙烘2 min的条件下,焙烘温度对拒水性的影响如图1(e)所示。可以看出,随着焙烘温度升高,整理棉织物接触角先增大而后减小。这是由于温度升高,利于织物表面整理剂疏水基团(C—F,Si—O)的定向排列,拒水性提高。当温度继续升高至190 ℃,接触角下降(约140°),这是由于焙烘温度过高,疏水膜脆裂所致。因此,最佳焙烘温度为170 ℃。

棉织物经0.3%(o.w.f)硅溶胶,40 g/L短链含氟聚丙烯酸酯整理剂浸渍20 min,80 ℃预烘5 min,在170 ℃进行焙烘,焙烘时间对棉织物疏水性能的影响如图1(f)所示。可以看出,随着焙烘时间的延长,整理棉织物的拒水效果先增强后减弱,当焙烘时间为2 min时,接触角为155.6°,拒水效果最佳。但随着焙烘时间延长,接触角反而降低,这是由于焙烘时间过长,所形成的疏水膜发生脆裂或皱缩所致。因此,最佳焙烘时间为2 min。

综上所述,棉织物复合拒水整理最佳工艺为:硅溶胶用量0.3% (o.w.f),短链含氟聚丙烯酸酯质量浓度40 g/L,浸渍时间为20 min,预烘温度80 ℃,焙烘温度170 ℃,焙烘时间2 min。在此最佳工艺下获得的棉织物的接触角达到155.6°,具有超疏水表面,达到拒水效果(见图2(b))。

2.2 形貌和结构分析

复合拒水整理前后棉织物的表面形貌如图3所示。未经整理的棉纤维表面平整光滑,呈现明显的扁平带状结构,具有棉纤维突出的结构特征(见图3(a))。相邻纤维之间间隙明显,仅依靠加捻-旋转产生的抱合力维系其结构。与原棉织物纤维相比,复合拒水整理后棉纤维形貌发生明显变化(见图3(b))。0.3%(o.w.f)硅溶胶处理后棉织物表面可见明显的包覆物(见图3(b)),纤维表面变得粗糙,且部分相邻纤维间缝隙可观察到明显的整理剂填充现象,使部分相邻纤维粘连,小范围形成平面结构,这有利于其表面拒水。复合拒水整理后棉织物表面包覆物形成一层均匀的膜(见图3(b)),这是由于丙烯酸酯类聚合物具有优异的成膜性,覆盖膜具有大量低表面能的疏水性基团,降低了纤维表面张力,提高了其拒水效果。

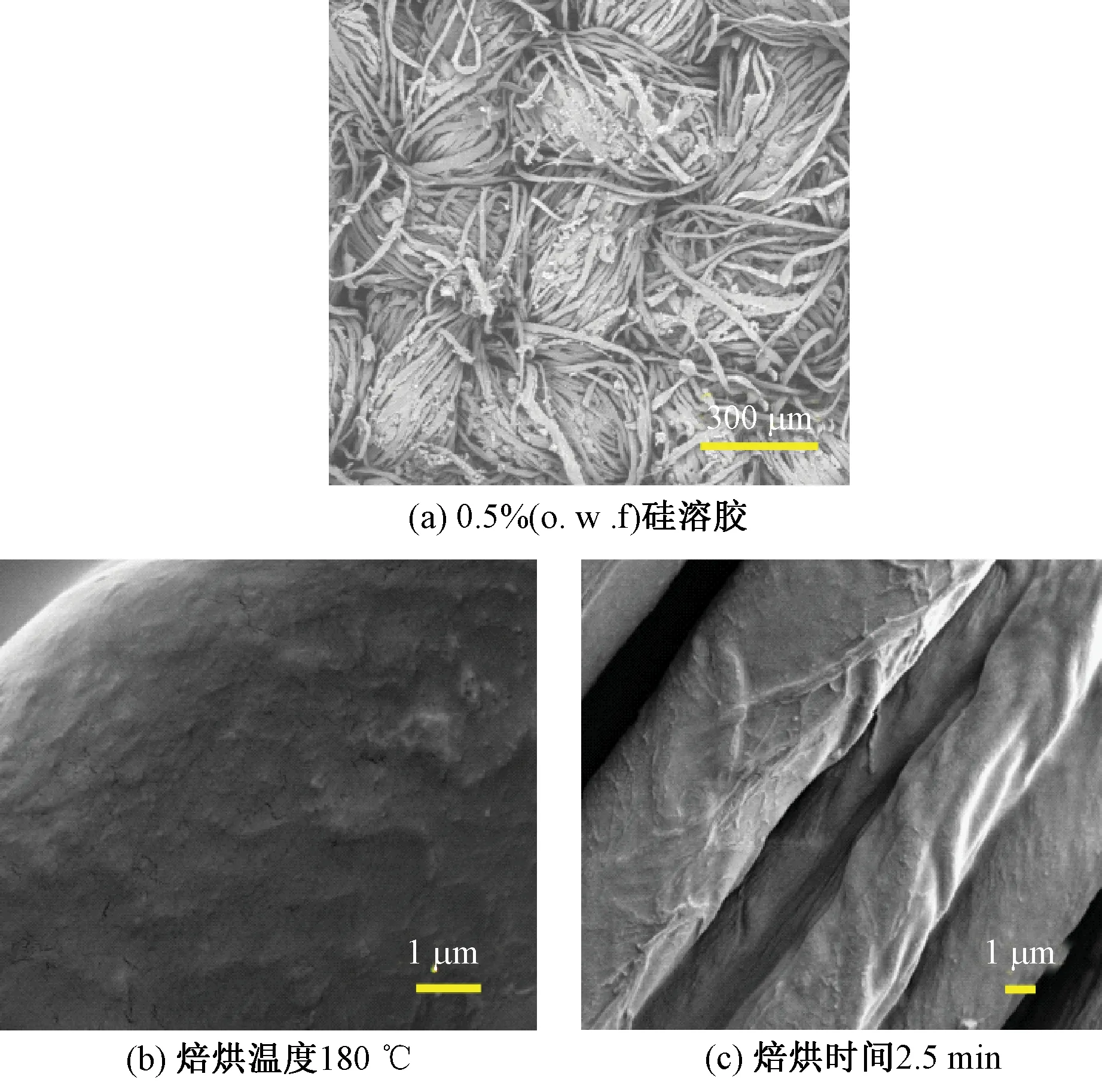

在非最佳复合拒水整理工艺条件下,棉织物的接触角有下降趋势。以硅溶胶用量、焙烘温度、焙烘时间为例,图4示出增大硅溶胶用量、提高焙烘温度或延长焙烘时间下棉织物的表面形貌变化。当采用0.5%(o.w.f)硅溶胶整理棉织物时,SiO2纳米粒子在织物表面团聚,不能较多地分散在棉织物表面,从而造成疏水层不均匀,影响拒水效果(见图4(a))。图4(b)为棉织物在保持前期整理工艺不变的情况下(经0.3%(o.w.f)硅溶胶,40 g/L短链含氟聚丙烯酸酯整理,80 ℃预烘5 min),将焙烘温度提高到180 ℃,焙烘2 min的纤维形貌图。图4(b)中纤维表面的拒水膜已产生裂纹,发生脆裂。同样地,在最佳焙烘温度170 ℃条件下,延长焙烘时间到2.5 min易使疏水膜因受热导致皱缩产生(见图4(c))。因此,后文中复合拒水整理棉织物的测试与分析均采用最佳整理工艺。

图4 非最佳复合拒水整理工艺条件下棉纤维表面形貌Fig. 4 SEM images of cotton fibers before and after non-optimum water-repellent finishing. (a) 0.5%(o.w.f)of silica sol; (b) Baking temperature of 180 ℃; (c) Baking time period of 2.5 min

棉纤维的主要组成物质是纤维素,因此棉织物的特征红外谱带与纤维素的特征峰保持一致[14]。纤维素大分子的官能团主要包括O—H,C—H,C—O—C和—CH2—等。图5中棉织物在3 442 cm-1处的吸收峰为O—H的特征伸缩振动峰,在3 000~2 800 cm-1处的吸收峰为C—H的拉伸吸收峰,1 160、1 110、1 056和1 028 cm-1处的吸收峰为纤维素大分子中C—O—C的伸缩振动和—OH的弯曲振动,属于最强谱带[15]。拒水整理后,棉织物在1 056 cm-1处的吸收峰增强,这是因为引入了Si—O—Si基团[13]。1 260~1 220 cm-1处出现了归属于C—F的特征吸收峰,表明棉织物中引入了含氟基团[14]。另外,894 cm-1处归属于C—F的弯曲和伸缩振动峰的峰强增加,也进一步证明含氟聚丙烯酸酯被成功地固着在改性棉织物上[16]。

图5 复合拒水整理前后棉织物的红外光谱图Fig. 5 Infrared spectra of cotton fabrics before and after composite water-repellent finishing

2.3 热稳定性分析

图6示出复合拒水整理前后棉织物的热重曲线。表1示出复合拒水整理前后棉织物的热重特征参数。从图6可看出,棉织物和拒水整理棉织物在加热至560 ℃的过程中,均有3个较大的质量损失阶段。70~150 ℃范围内出现一个脱水台阶;350 ℃时的质量损失为纤维素分解所致;400~500 ℃时的质量损失为棉织物表面杂质或整理剂的分解所致。拒水棉织物的DTG曲线起始温度有所降低(267.5 ℃),印证了二氧化硅的引入;终止温度略有提高(409.3 ℃),热分解温度向高温方向移动,表明拒水整理后棉织物的热稳定性增强,复合整理剂已被整理到棉织物表面。拒水整理后,棉织物热重曲线的质量保留率增加(7.62%),同样印证了二氧化硅和含氟聚丙烯酸酯的引入。

表1 复合拒水整理前后棉织物的热重特征参数Tab. 1 Thermogravimetric characteristic parameters of cotton fabrics before and after composite water-repellent finishing

图6 复合拒水整理前后棉织物的热重曲线Fig. 6 Thermogravimetric curves of cotton fabrics before (a) and after (b) composite water-repellent finishing

2.4 耐水洗性能分析

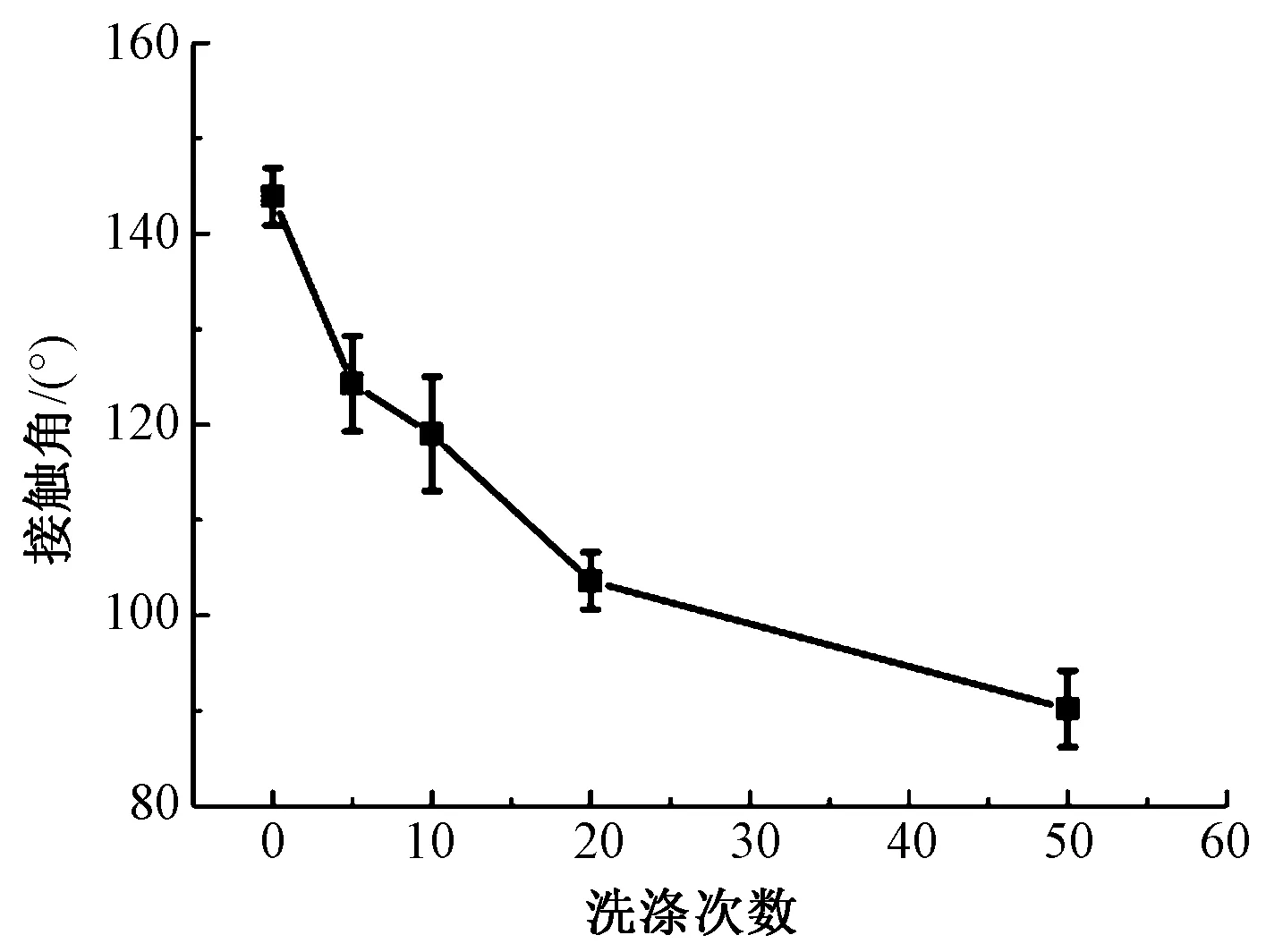

为进一步了解复合拒水整理棉织物的拒水耐久性,对不同洗涤次数的复合拒水整理棉织物进行了接触角测试,结果如图7所示。可以看出,整理后棉织物经过50次洗涤后,接触角仍大于90°,说明具有较好的耐水洗性。

图7 复合拒水整理棉织物的耐水洗性能Fig. 7 Washing fastness of composite water-repellent finished cotton fabric

2.5 耐酸碱性分析

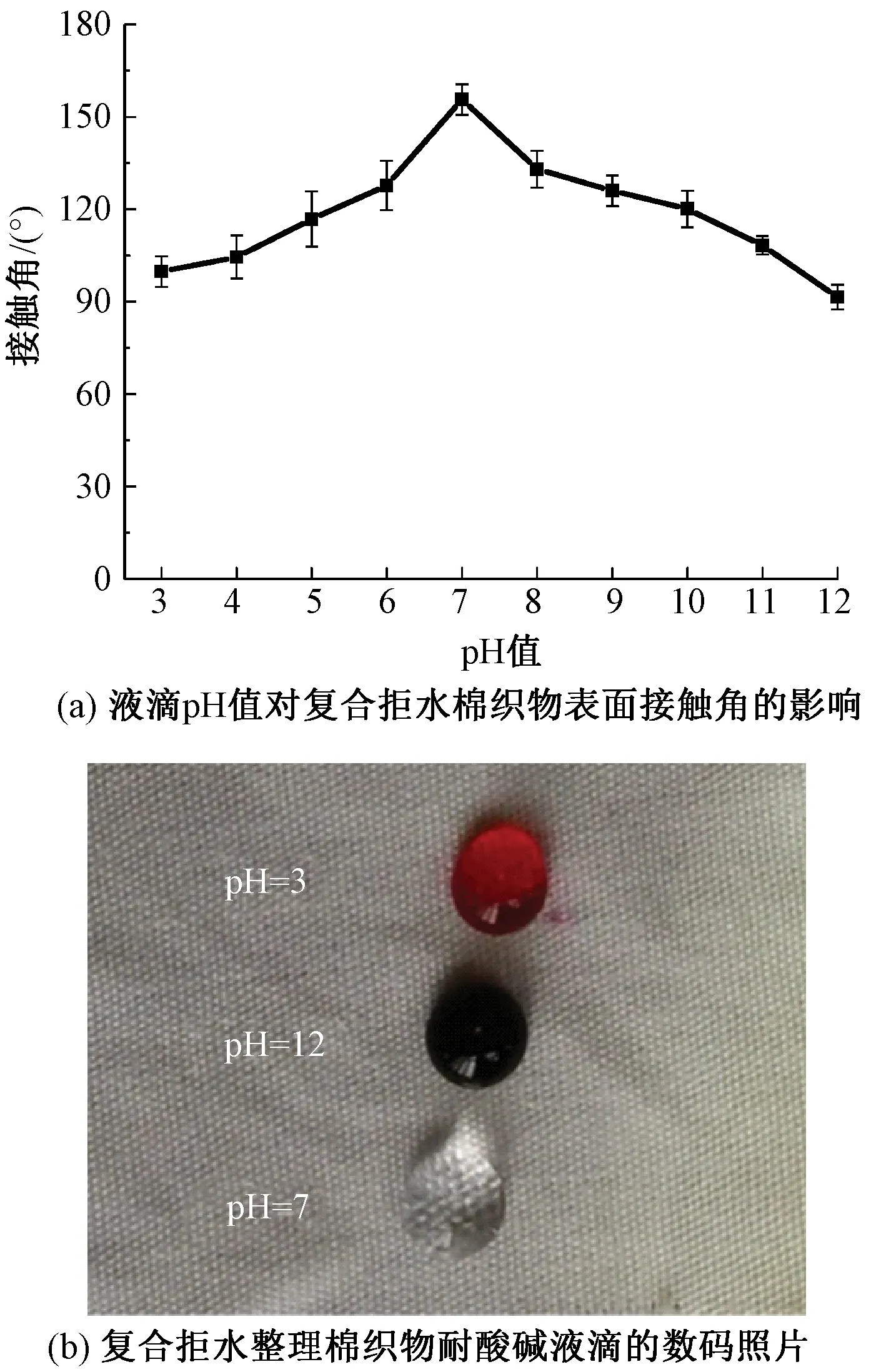

图8示出棉织物经复合拒水整理后的耐酸碱性能。由图8(a)可知,在3≤pH≤11范围内,复合拒水整理棉织物的接触角从100 ℃增加到155.6°后又降低到108°,在pH值为7时达到最大值155.6°。这是由于硅与氟之间吸引是离子键之间的相互吸引,酸碱性太强时,氢离子和氢氧根离子会强占硅与氟结合的机会,造成拒水性能下降。但当pH值达到12时(接触角为93 °),改性整理棉织物的拒水性能呈现下降趋势,但此时接触角仍大于90 °,表明具有一定的拒水效果(见图8(b))。

图8 复合拒水整理棉织物表面的耐酸碱性Fig. 8 Acid and alkali resistance of cotton fabrics before and after composite water-repellent finishing. (a) Influence of pH on contact angle; (b) Digital image showing resistance of water-repellent finished cotton fabrics to acid and alkali

2.6 织物风格分析

织物风格参数包括悬垂性、硬挺度、柔软度、光滑度、折皱回复率等如表2所示。可见,棉织物经整理后,硬挺度略有下降,但悬垂性和柔软度略有提升。这是因为有机硅常作为柔软剂对织物进行整理,这也验证了整理后的织物表面含有硅;同时,柔软度的增加也造成硬挺度的下降。光滑度略变小,是因为复合拒水整理后棉织物表面存在凸起,粗糙度提高。折皱回复性变好(提高20%),是因为整理液与棉纤维形成共价交联,对纤维起到了固定作用,复合拒水整理棉织物抗皱性能提高明显。

3 结 论

1)利用硅溶胶和短链含氟聚丙烯酸酯对棉织物进行复合整理,其最佳整理工艺为:硅溶胶用量0.3% (o.w.f),短链含氟聚丙烯酸酯质量浓度30 g/L,浸渍时间20 min,预烘温度80 ℃,170 ℃焙烘2 min。在此条件下,棉织物表面最大接触角达155.6°。

2)二氧化硅和含氟聚丙烯酸都被成功地引入棉织物表面,形成疏水膜,降低表面能,达到拒水效果。经50次洗涤后,接触角仍大于90°,复合拒水整理棉织物耐水洗性较好。

3)随着测试液滴酸性和碱性的增强,复合拒水整理棉织物的接触角呈下降趋势,但在pH值为3和12时,接触角仍大于90°,复合拒水整理棉织物的耐酸碱性好。

4)复合拒水整理棉织物风格变化不大,硬挺度、光滑度略有降低,柔软度和悬垂性略有提升,但其折皱回复率提升明显。