碳酸肼还原法制备亚微米球形银粉的研究

顾丽争,刘子英,孙立硕,卢 苗,梁宏陆,李华锋,柳 青

(乐凯胶片股份有限公司 河北 保定 071054)

0 引言

银粉具有优良的导电性和化学稳定性,广泛应用于导电浆料、导电胶的介质电子浆料中。随着电子行业的发展,印刷电路及电子元件日益向精密化、小型化和功能化方向发展,导电浆料对银粉的形貌、粒径及粒径分布等的要求越来越高[1-5]。

银粉多由化学还原制得,因而对化学还原条件的选择,成为银粉制备的关键技术,常用抗坏血酸、甲醛、葡萄糖、水合肼、双氧水、丙酮等制备超细银粉[6-14],然而国内采用以上还原剂制备的银粉与进口银粉相比,存在粒径分布宽,形貌规则性差,。还原剂碳酸肼与银氨混合后,先分解成二氧化碳和肼,再与银氨反应,延长了反应基团肼与银氨混匀的时间,更易于制备粒径均匀的银粉,并且1摩尔的碳酸肼中含2摩尔肼(N2H4),这些分解出的肼能与银氨瞬间反应,爆发成核,在不利用外来晶核的条件下,制备超细银粉。但是现有技术中对碳酸肼制备银粉的研究较少[15]。

本文以银氨为银源,以碳酸肼为还原剂制备超细银粉,研究了加料时间、还原剂碳酸肼与银氨的摩尔比、保护剂PVP的分子量及添加量对银粉形貌、平均粒径及粒径分布的影响。研究结果对于导电浆料用超细银粉的制备具有指导作用。

1 实验

1.1 原料与设备

所用的试剂为硝酸银、碳酸肼、浓氨水,超纯水(电导率0.5 us/cm)、平均分子量为5 000、13 000、51 000的聚乙烯吡咯烷酮(PVP)K12、K17、K30作为保护剂。

实验设备:IKA RW20型数显多功能搅拌器、DZF-6012型真空干燥箱、FE22 型pH计、15 L加压过滤器、ME104E型电子天平、AZ8551型ORP计。

1.2 超细银粉的制备过程

碳酸肼还原银氨溶液制备银粉的化学反应方程式如下:

N2H4+ 4OH-+ 4Ag(NH3)+4Ag +N2↑+ 4H2O + 4NH3↑

反应机理:碳酸肼先脱出二氧化碳、肼,肼在强碱性条件下与银氨离子反应[8]。

银粉的制备过程如下:用去离子水配制浓度为0.2 mol/L的硝酸银溶液,加入3倍银离子摩尔量的浓氨水,加入NaOH调节pH至12~13,加入一定量的聚乙烯吡咯烷酮(PVP)分散剂。调节水浴至一定温度,将碳酸肼分别配制成0.125、0.25、0.5、1 mol/L,按照一定的添加时间进行加料混合,以300 r/min的转速,搅拌5 min,使反应充分进行。反应完全后,离心分离,用去离子水洗剂至滤液的电导10 us/cm以下,然后将过滤的银粉放入真空干燥箱于50 ℃的温度下恒温干燥5~8 h,得到超细银粉。

1.3 分析与测试

采用丹东百特BT-9300激光粒度仪测试银粉的粒度;采用扫描电子显微镜S3400 N测试银粉的粒径形貌;利用岛津uv2600i型紫外-可见光分光光度计测定硝酸银溶液与分散剂溶液的吸光度,量取适量样品溶液于烧杯中,采用标准比色皿,以蒸馏水作参比,选定200~800 nm的波长范围内测定样品的吸收光谱。

2 结果与讨论

2.1 加料时间对银粉的影响

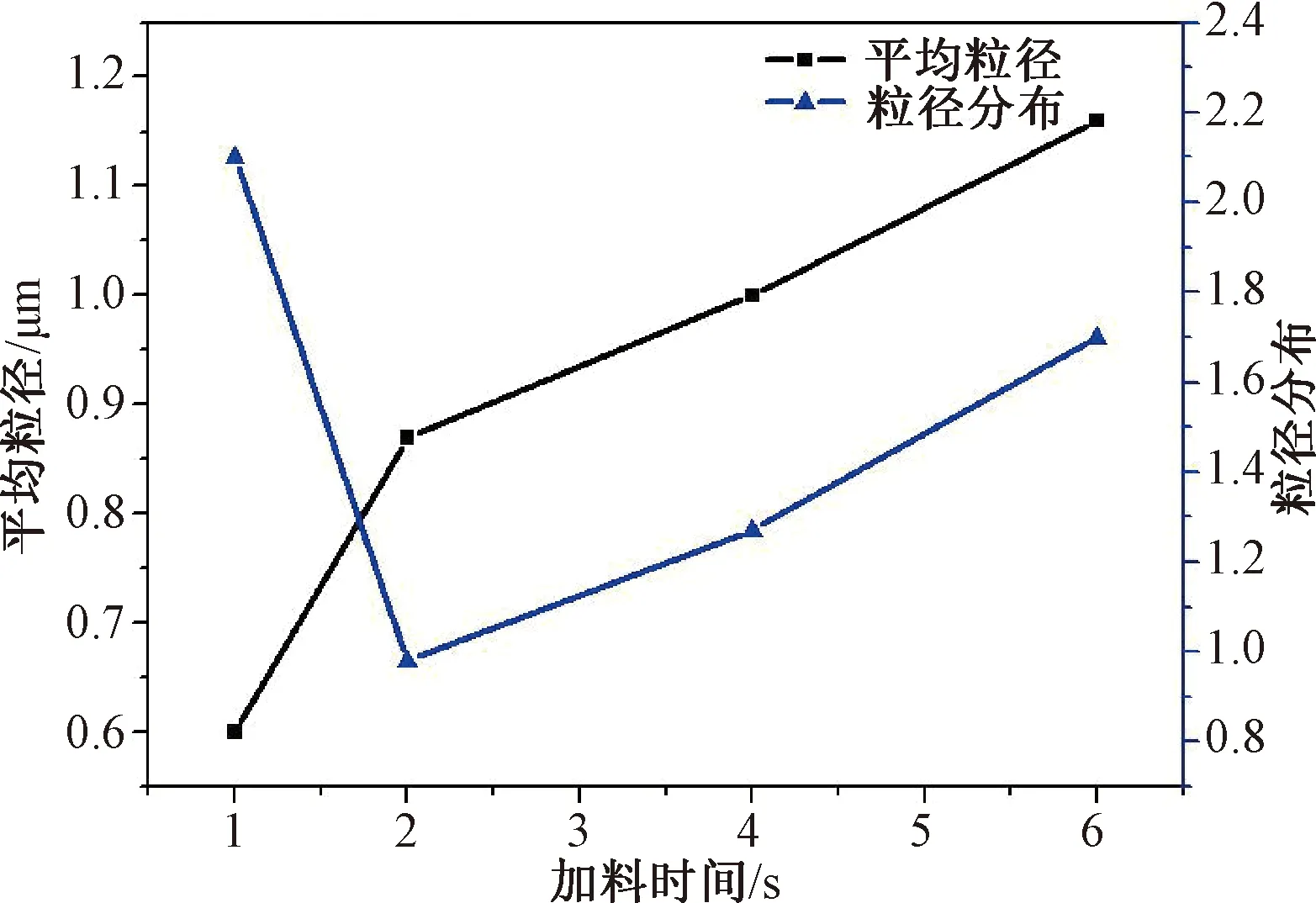

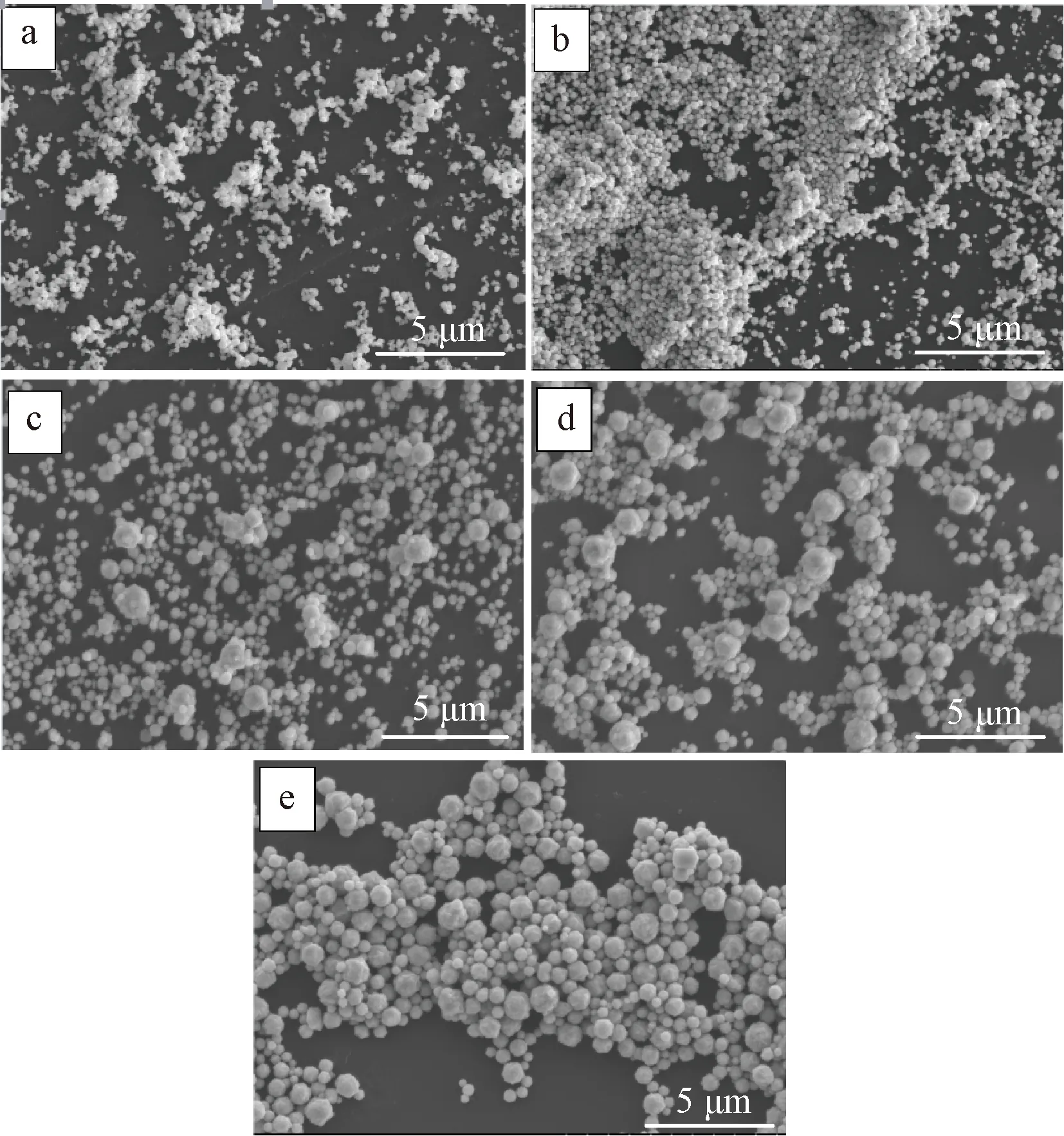

调节银氨反应液的pH为12~13,温度为35 ℃、碳酸肼的浓度为0.25 mol/L,加料时间分别为1 s、2 s、4 s、6 s、8 s的条件下,制备的银粉的平均粒径及粒径分布如图1所示,银粉的表面形貌如图2所示。

图1 加料时间对银粉平均粒径及粒径分布的影响

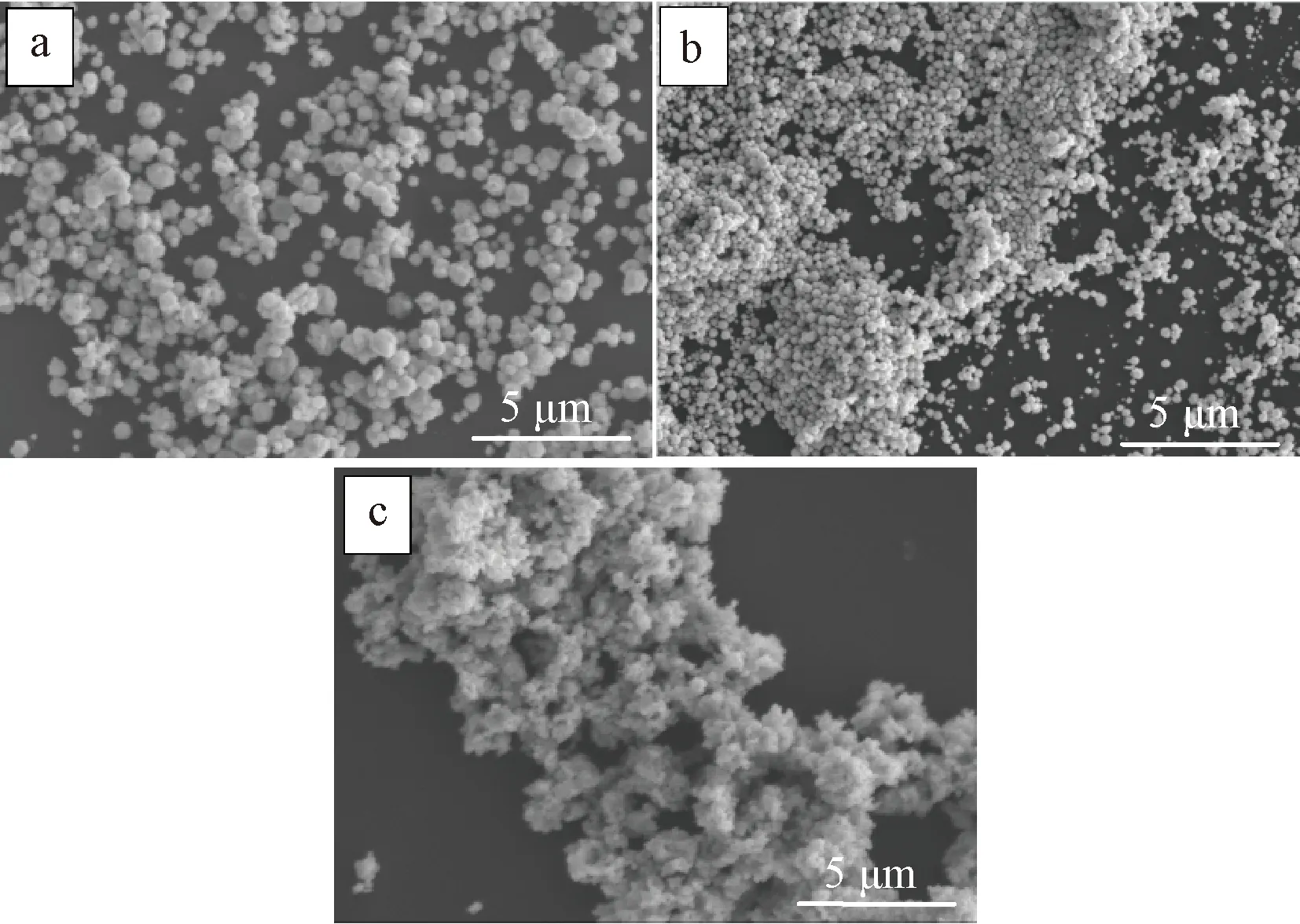

图2 不同加料时间制备的银粉形貌

由图1可以看出,加料时间越短,形成的银粉平均粒径越小,但是时间过短,低至1 s时,银粉的跨度较大,粒径分布不均匀,结合银粉的电镜图2a可看出,小粒径银粉发生碰撞、团聚的较多;加料时间为2 s时,银粉的平均粒径为0.8 μm,粒径分布为0.98;加料时间大于2 s后,随时间的延长,银粉平均粒径越大,分布也越宽。可能是因为加料时间短于2 s时,还原剂加入到银氨溶液中的时间,短于还原剂生成碳酸与肼的时间,有利于还原剂与银氨混匀之后再反应,此时还原剂瞬间与银氨反应,爆发成大量的核,然后是核的生长,形成银沉淀的过程按照“爆发成核,缓慢生长”的模式进行。加料时间大于2 s后,随着加料时间的延长,同样量的还原剂加入银氨中的时间较长,即同等时间内加入到银氨中的还原剂较少,还原出的银晶体就少,因此形成银晶体的浓度一直较低,达不到成核浓度,只有在银晶体发生碰撞时才形成少量银核,继续延长加料时间至还原剂全部加至银氨中,银晶体的浓度增大,才能生成足够多的银核,此时反应液中有先生成的核及后生成的大量核,而多余的银晶体在不同时期的核上沉积、生长,因此粒径偏大,且分布不均匀,与图2中的电镜图相符。此外,由电镜图2e可以看出,加料时间过长,银粉的形貌较不规则,因为晶体会在活性较高的某个部位以高于其它部位生长速度的方式生长,导致晶体出现不规则晶面。

2.2 还原剂与银氨的摩尔比对银粉的影响

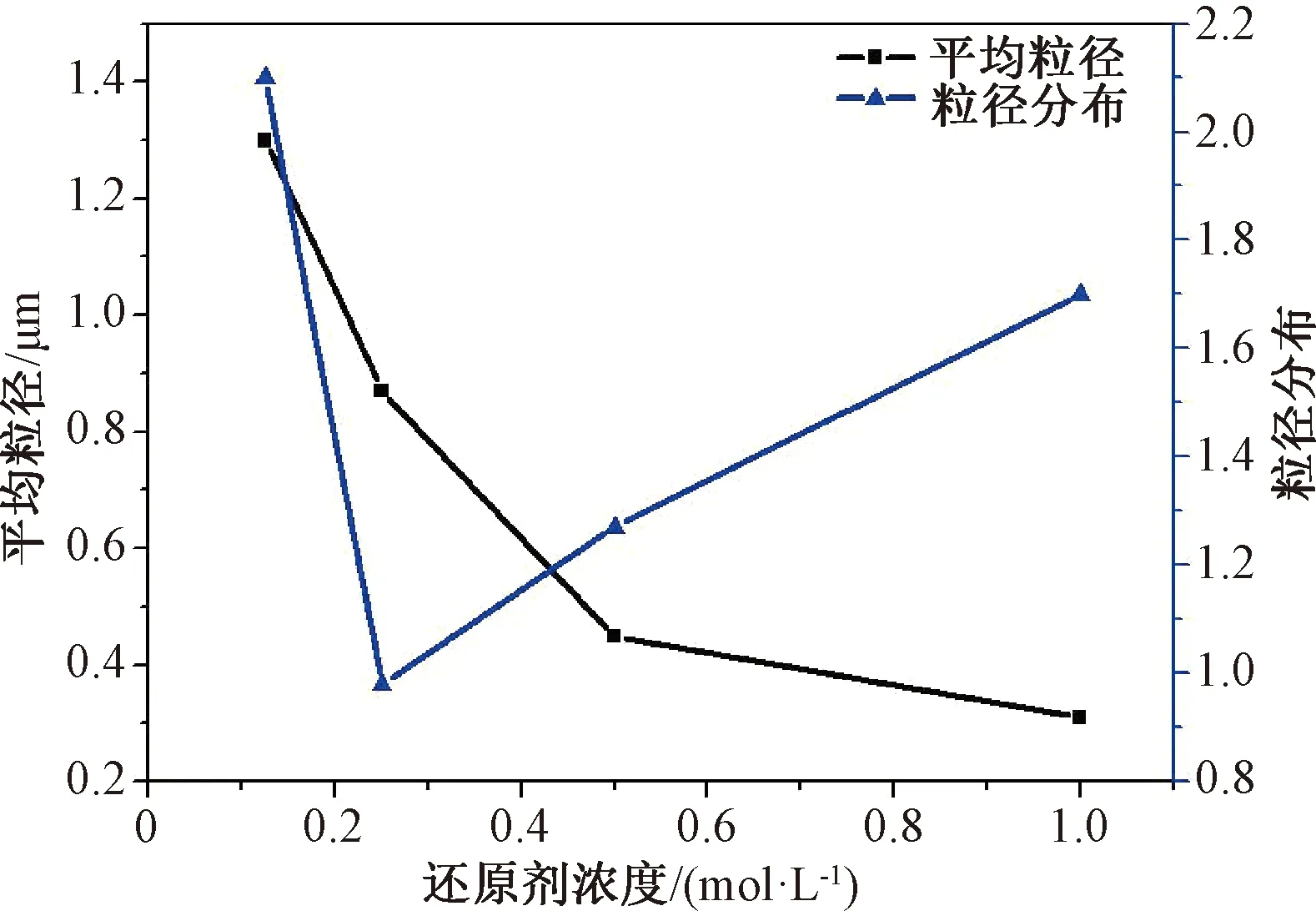

将还原剂与银氨的摩尔比设定为0.125、0.25、0.5、1,可以采用银氨溶液中银氨的质量不变,改变还原剂的浓度调制,将还原剂分别配制成1 L的0.125、0.25、0.5、1 mol/L的溶液。

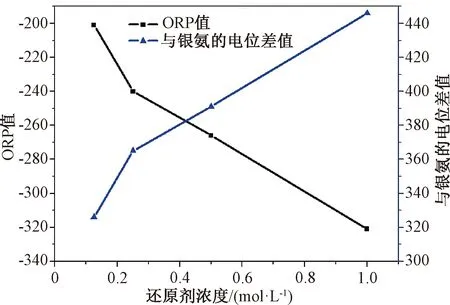

调节银氨反应液的pH在12~13之间,温度为35 ℃、加料时间分别为2 s,碳酸肼还原剂的浓度分别为0.125、0.25、0.5、1.0 mol/L的条件下制备银粉,考察还原剂的浓度对银粉平均粒径、粒径分布及形貌的影响。所制备的银粉的平均粒径及粒径分布如图3所示,银粉的表面形貌如图4所示。

图3 还原剂浓度对银粉粒径及其分布的影响

图4 还原剂浓度对ORP值及其与银氨溶液电位差值的影响

由图3可看出,当还原剂的浓度较低时,形成的银粉平均粒径偏大、且不均匀;当还原剂的浓度较高时,形成的银粉粒径较小,且分布均匀,但当还原剂的浓度为0.5 mol/L,反应釜器壁上有少量的镀银,但随着搅拌又消失,银粉的表面形貌图5c中有极少量的板状银粉,当还原剂的浓度为1.0 mol/L时,反应釜的器壁上有明显镀银现象,而观察银粉的表面形貌图5D,发现有大量板状六边形银粉。这可能是因为还原剂的浓度不同,形成的还原剂溶液的氧化还原电位不同,还原剂的浓度与氧化还原电位的关系如图4所示,由图4可以发现,还原剂的浓度越高,对应的还原液ORP值越低,该值越低,其还原能力越强,与银氨的氧化还原电位值的差值越大,因此与银氨反应的程度越剧烈,所以在高还原剂的浓度下,形成银粉的过程中有银镜出现,而六边形板状银粉则是部分银晶体在即将形成银镜时剥离下来而形成,而未能剥离下来的银晶体则留在反应器壁上形成银镜。为确保银粉的形貌为球形、并且无其它形状的银粉,选择还原剂的浓度为0.25 mol/L,即还原剂与银氨的摩尔为0.25。

注:a-浓度0.125,b-浓度0.25,c-浓度0.5,d-浓度1.0图5 不同还原剂浓度制备的银粉形貌

2.3 保护剂PVP的分子量及含量对银粉的影响

保护剂PVP含有C=O、C-N键,可与银离子的空sp杂化轨道形成共用电子对而配合,从而有效的吸附在银离子、银氨离子以及单质银的表面,促进银离子、银氨离子的光致还原,并且能降低单质银的表面能,使单质银的生长更易于球形化。然而现有的技术中关于保护剂PVP的分子量、含量对银粉影响的研究较少。

2.3.1 保护剂PVP的分子量对银粉的影响

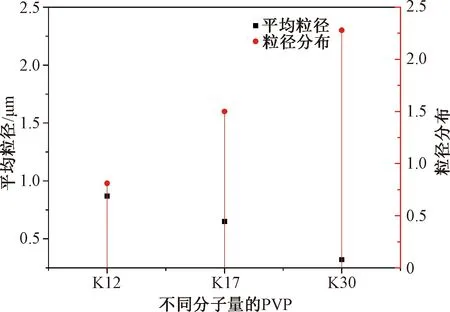

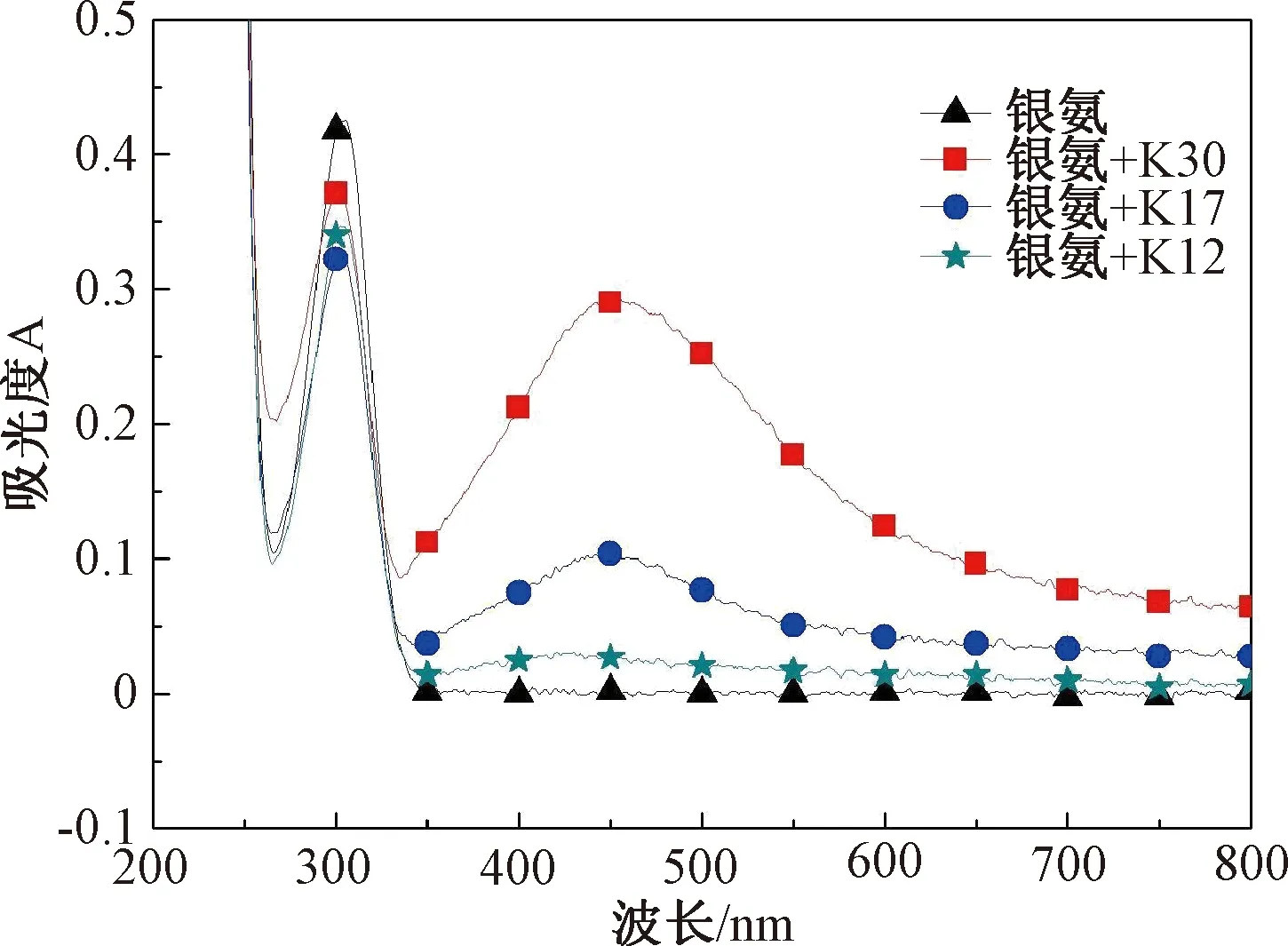

以加料时间2 s、 还原剂的浓度为0.5 mol/L,银氨的pH调至12~13,反应温度35℃,采用平均分子量为5 000、13 000、51 000的PVP树脂K12、K17、K30作为保护剂,考察PVP的分子量对银粉的影响。

由银粉的平均粒径、粒径分布图6,可看出加入同样量的保护剂,保护剂K12制备银粉的平均粒径为0.8 μm,跨度为0.98,分布均匀,保护剂K17制备的银粉稍差,保护剂K30制备银粉的粒径过小,但是银粉的跨度较大、分布不匀,此外,反应液在过滤时,很难过滤,结合电镜图8可以看出银粉的团聚较为严重,但仔细观察银粉的颗粒有部分的大颗粒、部分的小颗粒。因为相同含量的保护剂,保护剂的分子量越高,分子链就越长,对银粉的吸附、缠绕越多,光致还原形成银粉的速率就大,在银粉颗粒形成的早期就受到保护剂的保护,减缓了银粉颗粒的生长速度,形成了小粒径的银粉颗粒。在紫外光谱的吸收中,同样发现图7中K30保护剂在450 nm波长处的吸收峰较高,对应的是银氨离子在早期发生光致还原形成银粉颗粒。此外,高分子量的保护剂会出现长分子链缠结很多银颗粒的现象,但又包裹不完全,表现在紫外图7中K30保护剂300 nm波长处的吸收峰较高,则有大量的银氨离子未形成与保护剂PVP的配位键,即未形成足够的保护,而长成不规则的大颗粒,表现在银粉的形貌上如图8c所示。长分子链间也会形成一定的缠绕,致使大部分的银颗粒不能在搅拌过程中碰撞形成更大的颗粒,因此形成的银粉颗粒不仅小,团聚比较严重,这些团聚的银粉在过滤时会堵塞滤布,导致过滤困难。为确保银粉粒径的均一性、分散性,选择分子量最低的分散剂K12进行实验。

图6 不同PVP对平均粒径及其分布的影响

图7 不同PVP对银氨紫外吸收的影响

图8 不同的保护剂制备的银粉形貌

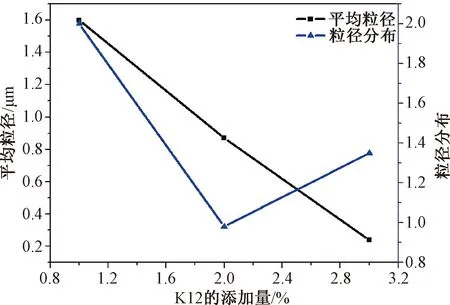

2.3.2 保护剂K12的添加量对银粉的影响

以加料时间2 s、还原剂的浓度为0.25 mol/L,银氨的pH调至12~13,反应温度35 ℃,保护剂的添加量为单质银质量的1%、2%、3%分别制备银粉,保护剂的添加量对银粉的平均粒径及粒径分布的影响如图9所示,保护剂添加量由1%增加至2%时,银粉的粒径降低明显,跨度减小、均匀度增大,当保护剂的添加量继续增加至3%时,银粉的粒径更小,但是跨度增大、均匀度减小。由银粉的形貌图11可看出,随保护剂含量的增多,银粉的形貌由不规则状态逐渐变为球形,而后又随着保护剂含量的继续增加出现了极小颗粒的银粉,并且出现了不同程度的团聚、堆积。这可由保护剂对银粉的吸附强度解释,结果如图10所示,保护剂含量越多,保护剂对银氨的吸附越强,越易使银氨光致还原形成银粉颗粒,表现在紫外吸收图11中,300 nm波长处的银氨离子的量越少,而在450 nm处形成的银粉颗粒越多。此外,过多的保护剂,会增大溶液的黏度,致使溶液的黏稠度增加,降低银粉颗粒的碰撞,导致银粉的平均粒径减小,但团聚增加。

图9 K12的添加量对银粉粒径及其分布的影响

图11 不同添加量K12制备的银粉

3 结论

(1)采用碳酸肼还原剂制备超细银粉,加料时间越长,平均粒径越大,粒径分布也越大。当加料时间为2 s,银粉的平均粒径为0.8 μm,粒径分布0.98,银粉分布均匀,银粉的形貌规则,均为球形。

(2)采用碳酸肼为还原剂、加料时间2 s制备银粉,还原剂与银氨的摩尔比越大,即还原剂的浓度越大,制备的银粉越小、但形貌越不规则,当还原剂的浓度为0.25 mol/L,即还原剂与银氨的摩尔比为0.25时,制备的银粉粒径分布均匀,银粉的形貌规则。

(3)采用不同分子量的保护剂制备银粉,保护剂的分子量越高,银粉越易在早期发生光致还原,也越团聚、堆积,因此选择最低分量的K12作为分散剂。分散剂K12的含量越高,银粉的平均粒径越小,团聚越严重,当分散剂的含量为2%时,银粉的分布最均匀、形貌最好。