超声-微电流法在铜镉渣回收分离镉锌的应用研究

陈霞,谢雪珍,刘芯余,甘宏源,李杰华

(广西科技师范学院,广西 来宾 546199)

镉污染来源分析研究表明,铅锌冶炼行业是目前最重要的镉污染源,锌冶炼中铜镉渣处理回收镉过程造成的污染约占镉污染总量的70%[1]。镉作为一种重有色金属,其质地柔软及富延展性,且表面易氧化,在电镀、制造合金、油漆、电器制造、电池等方面得到广泛的应用[2]。同时,镉也具有相当程度的毒性,如果接触、呼吸到被镉污染的物品和气体,人体的肾脏、肝功能也会出现中毒现象[3]。

研究人员近年来围绕着镉渣无害化、资源化问题进行了诸多研究。对于镉渣的处理方式有浸出法[4-5]、锌粉置换[6-8]、氨法提镉[9-11]、电积[12-13]等,其中锌粉置换方法应用最为广泛。但其存在反应步骤繁杂、原料消耗大、镉金属提取效率低下、置换出的海绵镉包裹锌粉等缺点。本实验采取阳极为锌板,阴极为不锈钢网组成电解装置,在超声波的辅助下通过微电流进行置换。超声波具有空化作用[14-15],能够将置换产生的气泡尽快破裂、逸出,将置换出来的金属镉快速脱落,聚集在反应容器底部,能将金属镉空隙中包裹的锌粉震出。本实验采用的装置避免了多步流程中镉的损失,能够基本实现锌镉分离,降低了对环境的污染并置换出90%以上的金属镉。置换后的溶液可二次置换提取锌,实现原料循环利用。

1 实验

1.1 原料及试剂

铜镉渣(广西某企业),本文以其硫酸浸出液为研究对象,其中锌(93.3 g/L)、镉(33.8 g/L),还含有少量锰、镁、铁、铜离子,其浓度很低,可忽略其影响。

仪器:电子天平,艾德克斯直流电源,KQ-300DE型数控超声波清洗器,电热鼓风干燥箱,电感耦合等离子体发射光谱仪(AA-6300CF),XRD衍射仪(X’Per RPO MPD)。

1.2 实验方法

实验采用超声-微电流置换装置,装置如图1所示。

1-超声波清洗器,2-水,3-铜镉渣一次浸出液,4-锌板,5-不锈钢网,6-艾德克斯直流电源。

具体实验操作:量取100 mL铜镉渣一次浸出液于250 mL烧杯中,置于超声波清洗器中,调节超声功率,以锌板为阳极,不锈钢网为阴极连接好电源后进行电加强置换反应。阴极板和阳极板的长×宽分别为5 cm×1.5 cm,5 cm×4.5 cm。电解反应时间结束后确定反应后电解液体积,取少量反应后溶液检测镉离子含量,并按公式(1)计算提镉率。

(1)

式中:η为提镉率,%;C1为镉离子初始浓度,g/L;V1为电解前浸出液的体积,L;C2为电解后镉离子浓度,g/L;V2为剩余溶液的体积,L。

2 实验结果与分析

2.1 电流密度对提镉率的影响

在温度为30 ℃,pH值为3.0,超声波功率为180 W,两极板间距为4 cm,电解溶液体积为100 mL,阴阳极面积比为1∶3,反应时间为1 h的条件下,考察电流密度分别为10,50,100,150和200 A/m2时对提镉率的影响,结果如图2所示。

图2 电流密度对提镉率的影响

由图2可知,电流密度不断加大,提镉率也不断上升,但是当电流密度上升至200 A/m2时,提镉率却呈现下降趋势。由于电流密度的加大,导致锌板的电溶解效果更佳,大量的锌离子进入电解液,而置换速率却下降,致使镉包锌的现象大幅出现。电流密度过大,体系中的锌更趋向于以发生溶解反应为主,参与置换Cd2+的锌减少,因此提镉率降低。电流密度的增大,耗电量也随之增大,能耗增大。因此,选择电流密度为150 A/m2更好。

2.2 温度对提镉率的影响

在两极板间距为4 cm,pH值为3.0,阴阳极面积比为1∶3,电流密度为150 A/m2,超声波功率为180 W,电解溶液体积为100 mL,反应时间为1 h的条件下,考察温度分别为20,25,30,35和40 ℃时对提镉率的影响,结果如图3所示。

图3 温度对提镉率的影响

分析图3可知,温度不断升高,提镉率也不断升高,直至温度升高到40 ℃时,提镉率才呈现下降趋势。温度的升高促进离子运动加快,当阳极周围溶液内的Cd2+被置换掉时,溶液里其他的Cd2+会快速地运动到阳极周围再次被置换,所以提镉率不断上升。当温度上升至40 ℃时,溶液的挥发量急剧增大,从而使得参与置换反应的锌减少,溶液中的镉离子没有足够的锌去发生置换反应,故而提镉率下降。温度上升至40 ℃时消耗的能量也较多,因此选择温度为35 ℃时进行反应更适宜。

2.3 超声波功率对提镉率的影响

在温度为35 ℃,pH值为3.0,电流密度为150 A/m2,两极板间距为4 cm,电解溶液体积为100 mL,阴阳极面积比为1∶3,反应时间为1 h的条件下,探究超声波功率分别为120,150,180,210,240和270 W时对提镉率的影响,结果如图4所示。

图4 超声波功率对提镉率的影响

根据图4可知,提镉率随着超声波功率的增大呈现先上升再下降的趋势。当超声波功率为240 W时,锌板由于电加强的作用不断溶解,此时超声波功率所提供的空化作用能够将产生的所有镉团中的空隙气泡破裂,镉团不附着在锌板上,镉包锌现象被抑制,镉团因为超声波的震动不能够附着在锌板上,掉落聚集在反应容器底部,新露出的锌板能够继续与浸出液中的Cd2+反应,溶液中的Cd2+能够不断被锌置换出来,所以提镉率不断上升。但是随着超声波功率的增加,超声波对水也输送了能量,导致水温会升高,增加了人工换水降温的步骤,提高了人工的成本;而且超声波功率升高也会导致溶液的蒸发量也增大,导致后续参与反应的面积减少,参与反应的锌减少从而溶液中剩余的Cd2+无法被置换出来。因此,超声波功率为240 W时对提取金属镉更好。

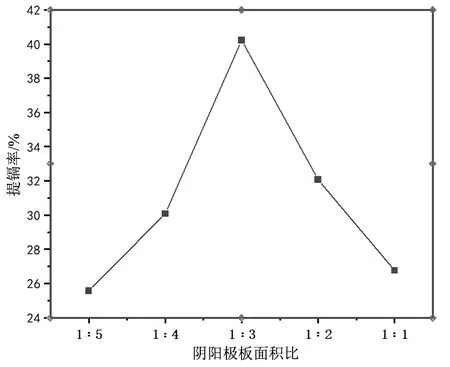

2.4 阴阳极板面积比对提镉率的影响

在温度为35 ℃,两极板间距为4 cm,pH值为3.0,电流密度为150 A/m2,超声波功率为240 W,电解溶液体积为100 mL,反应时间为1 h的条件下,考察阴阳极面积比分别为1∶5,1∶4,1∶3,1∶2和1∶1时对提镉率的影响,结果如图5所示。

图5 阴阳极面积比对提镉率的影响

根据图5可知,提镉率在阴阳极面积比为1∶3时达到最高。参与反应的锌板面积不断增大时,能够使得与溶液中Cd2+发生置换反应的锌也增加,所以提镉率上升。当锌板面积过大时,考虑到锌板不仅参与置换反应,自身还发生了溶解反应,镉团从锌板上脱落时溶解的锌被包裹在镉团中,导致无法与溶液中的Cd2+发生置换反应,所以提镉率下降且提取出的镉团纯度不高。因此,选择阴阳极面积比为1∶3时更有利于提镉反应地进行。

2.5 反应时间对提镉率的影响

在温度为35 ℃,两极板间距为4 cm,pH值为3.0,电流密度为150 A/m2,超声波功率为240 W,电解溶液体积为100 mL,阴阳极面积比为1∶3的条件下,考察反应时间分别为1.0,1.5,2.0,2.5和3.0 h对提镉率的影响,结果如图6所示。

图6 反应时间对提镉率的影响

由图6可知,提镉率随着反应时间的增加而上升,反应时间到2.5 h时提镉率达到100%。随着反应时间越长,锌板自身的溶解反应就更明显,镉团在脱落时包裹了部分溶解的锌,致使提取出的镉纯度不高。因此,反应时间选择为2 h时最佳。

2.6 正交试验

对全部9组置换后的溶液进行了提镉率数据分析,得出正交试验结果如表1所示。根据正交试验结果进行极差分析,以找出最优条件和各影响因素对提镉率影响的主次顺序。试验极差分析结果如表1所示。表中Ⅰ、Ⅱ、Ⅲ对应数值为各因子水平综合值;K1、K2和K3为综合平均值;R 为极差。试验方差分析结果如表2所示。

表1 正交试验提镉率极差分析

根据表2结果可知,采用正交试验法所获得的最佳提镉工艺条件为A3B1C3,即温度为40 ℃、阳极板面积比为1∶2.5、反应时间为2.5 h,此时条件的提镉率能达到最高。此实验中对提镉率影响因素依次为温度、反应时间、阴阳极板面积比,其中温度的影响最为显著。

3 结论

1)通过单因素试验可以得到在超声波场的辅助下,以锌板为阳极,不锈钢网为阴极的微电流置换提镉的最佳条件为:温度为35 ℃,超声波功率为240 W,电流密度为150 A/m2,阴阳极面积比为1∶3,反应时间为2 h。在这个条件下,提镉率可达90%以上,基本实现了锌镉分离。

2)根据正交试验法可知在温度、阴阳极板面积比、反应时间三个因素中,对提镉率的显著影响最大的是温度,最小是阴阳极板面积比。

3)采用超声波辅助进行电解,可以有效地提高Cd2+被置换出来的速率,能够有效地将置换出来的金属镉迅速脱落,新露出的锌板可以继续与溶液中的Cd2+反应,提高了提镉率。超声波也可以将镉团中包裹的溶解锌震出,提高置换出的金属镉的纯度。但是超声波对水也输送了能量,导致水温会升高,增加了人工换水降温的步骤,提高了人工的成本,也增加了不必要的步骤。

4)运用不锈钢网为阴极进行提镉工艺可以降低原料成本,不锈钢网也可以经过清洗后也可继续重复利用。电加强装置操作简单,流程简便,避免了料液中镉的流失,降低了对环境的污染。置换后的电解液可以进行炼锌工艺,减少了原料的浪费,实现原料循环利用。