狭小空间盾构侧向补偿始发方案研究*

叶新丰,张 凯,余 鹏,田腾跃,郭 鑫

(1.北京市轨道交通建设管理有限公司,北京 100068;2.北京市城市轨道交通全自动运行系统与安全监控北京市重点实验室,北京 100068;3.中铁工程设计咨询集团有限公司,北京 100055;4.中铁第五勘察设计院集团有限公司,北京 102600)

0 引言

盾构施工以其快捷高效的特点,成为地铁隧道施工的优先选择。常规盾构始发有2种方案[1-3],一种为整体始发,即有足够长度基坑可用于盾构及后配套台车安装,连成整体调试完成后掘进;另一种为分体始发,将盾构机及少部分后配套设备吊入始发井,待掘进完成足够空间后,完成全部配套台车安装。但是在城市核心城区,盾构始发场地往往受到周边环境的严格限制,导致盾构始发方案须因地制宜采取各种组合形式。诸多学者针对盾构区间始发方案进行相关研究,其中王德超[4]以济南地铁某区间风井为对象,研究了3种不同风井长度时盾构机分体始发方案,认为83m分体始发方案具有最好的综合效益;王刚[5]在北京地铁8号线鼓什区间设置11m长盾构始发井及7m长出渣口,完成盾构分体始发;钟志全[6]提出一种在长度22m竖井中的盾构分体始发施工技术;刘金峰[7]以武汉轨道交通6号线马钟区间为例,介绍在始发井长度为17m情况下盾构分体始发技术;邵翔宇等[8]在小半径曲线隧道内,以44m始发井进行盾构分体始发,以上研究的共同点为盾构隧道正线有条件设置始发井和渣土口。目前,基于盾构侧向始发的研究内容较少,仝海龙[9]以长春地铁1号线自南区间为例,介绍盾构平移及始发接收施工技术,即盾构不在正线上方,通过侧向平移将盾构平移至正线工作面进行掘进,渣土及管片通过平移通道的龙门吊运输;李爱民[10]以北京地铁19号共金区间为例,介绍了一种双线盾构侧向分体始发方案。

以上内容研究,同样在场地空间狭小环境下,当出现正线在交通流量大的道路下方的情况,始发井实施将难以实现;而目前的正线侧向始发,往往存在平移通道断面宽度大,形成较大暗挖工程风险,方案可优化的空间较大。因此本文主要研究在区间正线无法实施盾构始发井,且需侧向始发的情况下,如何优化方案及如何解决优化方案后带来的新问题。

1 工程概况

1.1 工程地质与水文条件

北京地铁昌平线南延工程学院桥站至西土城站区间(以下称学西区间)全长1 309.932m,拱顶覆土约18.1~27.9m,底板埋深约24.9~33.9m。

学西区间主要穿越地层为④粉质黏土、④1粉土层、④2细中砂层、⑤卵石层。区间主要穿越层间潜水(三)层,稳定水位标高为19.060~19.280m,水位埋深为29.3~29.6m。区间最低点进入层间潜水(三)5.5m。

1.2 周边环境及场地条件

为响应北京市地下水资源保护的要求,结合区间地下水位较高的实际情况,区间拟采用盾构法施工,主要场地及周边环境限制条件为:①区间北端学院桥站为暗挖车站,无法提供盾构始发场地。②区间上方为城市主干道路,车流量较大,无法实现区间上方设置盾构始发井。③可用施工场地仅学院桥西南角,线路西侧为“L”形场地,宽23m,中线长73m,占地面积仅2 950m2(见图1),场地距离学院桥站约120m。学西区间周边环境及场地条件以及地下水资源保护要求,决定了工程需要在狭小空间条件下进行盾构侧向始发。

图1 区间周边环境Fig.1 Interval surroundings

1.3 工期条件

本工程依据全线通车时间节点与区间洞通时间节点开展工程筹划,区间土建计划工期仅为23个月,其中始发结构实施控制时间为14个月。盾构始发结构包含盾构始发井、盾构侧向始发通道、出土井、盾构出土通道、反向隧道等;盾构掘进环节包含盾构机安装就位、盾构始发、盾构掘进、盾构到达西土城站弃壳接收等诸多工序。常规侧向平移分体始发需23个月,无法匹配项目施工节点目标。侧向补偿始发通过优化平移横通道施工工法及位置,能够有效调整暗挖段区间隧道及出土通道工序时间,缩减整体工期6个月以上。

1.4 盾构设备条件

盾构设备的尺寸、质量条件决定盾构始发结构的大小及形状,本区间盾构机双线采用土压平衡盾构机,刀盘直径6 280mm,管片外径6 000mm,管片内径5 400mm,管片长度1 200mm。主机长度8 588mm,主机含后配套总长度约85m。若满足整体始发条件,盾构反向隧道长度需>85m。

2 盾构始发方案比选

学西区间盾构在狭小空间条件下进行侧向始发施工,主要考虑工期、造价、安全、始发便利性几个方面,比选出3个始发方案。

2.1 常规侧向平移分体始发方案(方案1)

2.1.1始发结构施作及盾构施工步序

1)明挖法施工①盾构始发井,完成二衬结构;同期倒挂井壁法开挖②出土井,完成二衬结构。

2)洞桩法施工③盾构平移横通道,并完成二衬结构;同期台阶法开挖⑥出土通道1。

3)CRD法开挖④盾构始发断面隧道,台阶法开挖⑤标准断面至学院桥站,完成二衬结构。

4)台阶法开挖⑦出土通道2及⑧出土通道3。

5)盾构组装后平移至左线始发,掘进至85m以上,后配套可以全部置于隧道内并恢复正常掘进,同时组装右线始发。

6)左右线出土井及运输通道可作为盾构出土、管片运输通道,直至掘进完成,后配套及拆解后盾构设备从盾构井吊出,始发结构平面如图2所示。

图2 方案1始发结构平面Fig.2 Originating structure floor plan of scheme 1

2.1.2方案优缺点

目前类似方案在地铁施工中应用较多[11],且修建始发井、平移通道、反向隧道、出土竖井及通道工艺相对较为成熟,风险易控。主要缺点:①工期长 平移通道工期为10个月,完成后再施工反向隧道工期6个月,合计工期23个月,施工工期较长,无法匹配项目23个月完成施工的节点目标;②断面大、风险高 盾构机平移通道断面净宽达11m,施工过程中采用PBA工法开挖形成大断面,群洞效应明显,多次受力转换,施工风险较高。③盾构井及平移通道利用率低,掘进过程平移通道与线路垂直,不能作为材料运输通道,利用率低,占用场地。④分体始发工效低 受场地限制,反向隧道长度小于盾构机及后配套台车长度(85m),需分体始发。

方案1始发工期为23个月,施工工序进度如图3所示。

图3 方案1始发施工进度横道图Fig.3 Originating construction progress gantt chart of scheme 1

2.2 平移转体整体始发方案(方案2)

2.2.1始发结构施作及盾构施工步序

1)明挖法施工①盾构始发井,完成二衬结构;同期倒挂井壁法开挖②出土井,完成二衬结构。

2)台阶法开挖③施工横通道。

3)CRD法施工④盾构平移横通道,完成二衬结构;同期台阶法施工⑤矿山法区间标准隧道,完成二衬结构;同期台阶法施工⑥出土通道。

4)CRD法开挖⑦盾构始发断面隧道,完成二衬结构。

5)盾构组装后轴向平移、转体至左线整体始发,横通道设置皮带输送机输送渣土,掘进至85m以上,由平移通道至出土井出土,始发结构平面如图4所示。

图4 方案2始发结构平面Fig.4 Originating structure floor plan of scheme 2

6)待左线施工完成,右线隧道施工同左线。

7)出土井可作为盾构出土通道,横通道可作为前期掘进时出土通道,平移通道可作为前期后期管片运输通道,掘进完成,后配套及拆解后盾构设备从盾构井吊出。

方案2始发工期为16.5个月,施工工序进度安排如图5所示。

图5 方案2始发施工进度横道图Fig.5 Originating construction progress gantt chart of scheme 2

2.2.2方案优缺点

平移转体整体始发方案主要优点:①盾构由横移变为前移,平移通道净宽由11m优化为9m,采用CRD工法较方案A断面减少,开挖导洞减少,风险降低,工期仅8.5个月;所有反向隧道均由出土井施工,缩减短工期。②盾构井及平移通道可作为盾构掘进运输通道,利用率高;③盾构洞门至反向隧道总长85m,满足盾构整体始发要求。主要缺点:①平移通道完成后,再开挖盾构始发通道作为盾构始发断面,增加工期3个月。②斜向开挖盾构始发通道马头门,开挖跨度13m,斜向安装格栅施工精度要求高,掌子面暴露时间长,施工安全风险大。③平移通道东端多次开斜向马头门,群洞效应明显,地层变形量大,路面为学院桥挡墙,挡墙不均匀沉降风险较大。

2.3 平移转体侧向补偿整体始发方案(方案3)

2.3.1始发结构施作及盾构施工步序

1)明挖法施工①盾构始发井,完成二衬结构;同期倒挂井壁法开挖②出土井,完成二衬结构。

2)台阶法开挖③施工横通道。

3)开挖完成施工横通道后完成区间隧道暗挖标准断面⑤及始发断面⑦,完成二衬结构;同期完成出土通道⑥。

4)CRD法施工④盾构平移横通道,并完成二衬结构。

5)安装异形延伸钢环。

6)盾构组装后轴向平移、转体至右线,于异形延伸钢环部位整体始发,横通道设置皮带输送机输送渣土,掘进至85m以上,由平移通道至出土井出土。

7)待右线施工完成,左线隧道施工同右线;出土方式、管片运输方式及拆解方式同平移转体整体始发方案。始发结构平面如图6所示。

图6 方案3始发结构平面Fig.6 3Originating structure floor plan of scheme 3

方案3始发工期为13.5个月,施工工序进度安排如图7所示。

图7 方案3始发施工进度横道图Fig.7 Originating construction progress gantt chart of scheme 3

2.3.2方案优缺点

方案3除包含方案2的优点外,还减少始发通道施工时间,总工期缩短3个月,且整体始发效果与方案2相当。缺点是盾构始发平面为斜面,需要进行补偿始发,需研究盾构侧向始发补偿始发技术,同时对多处暗挖施工及盾构侧向补偿始发进行沉降控制。

2.4 方案对比小结

从工期、工程造价、施工风险3个方面对备选方案进行对比,可见在本工程概况、水文地质条件、工期条件及周边环境条件的背景下,选择平移转体侧向补偿整体始发方案是较优化的方案,如表1所示。

表1 方案比选Table 1 Scheme comparison

3 补偿始发技术难点及风险监测

根据选择方案优缺点,方案的风险主要为,一为盾构侧向始发补偿始发技术风险和暗挖群洞施工及侧向始发沉降控制风险。

3.1 盾构侧向始发补偿始发技术难点

侧向始发盾构刀盘与平移通道呈45°夹角,在盾构转体平移后,需设置补偿始发部分使刀盘与开挖面平行,补偿始发部分面临4个方面的技术难点:①补偿始发位置异形延伸钢环设置;②异形延伸钢环内部填充材料的选择;③异形延伸钢环部位负环管片处理;④始发阶段盾构参数控制。

3.1.1异形延伸钢环安装要点

1)安装定位要求钢环的中心线、线路中心线两条控制线重合,分段点焊与洞门预埋钢环焊接,使其稳固。

2)钢环安装完成后,连接螺栓按顺序紧固后需进行检查并复紧,对筒体位置进行复测,检查与盾构机中心线是否重合。

3)分段点焊与洞门预埋钢环焊接,使其稳固钢环。

4)左右两侧及底部需焊接H200的型钢斜支撑,斜支撑间距1.5m,防止盾构机掘进时钢环发生位移。

3.1.2异形延伸钢环内部填充材料的选择

填充材料采用膨润土、粉煤灰微膨胀砂浆等混合料,通过试配让其抗压强度、渗透性能和塑性与加固后的土体相近,无侧限抗压强度≥0.8MPa,渗透系数<1.0×10-6cm/s。同时为保证盾构刀盘在切削填充料时不发生脆性破坏,对其塑性指标提出以下要求,抗弯强度大于0.5MPa,弹性模量小于1 500MPa。注浆如图8所示。

图8 注浆示意Fig.8 Grouting

3.1.3异形延伸钢环内部管片处理

如果拆除钢环及支撑,斜向切除平移通道内的管片,再施作洞门环梁,由于切除的管片不成环,且一侧有土压力,另一侧对应反作用力与之平衡,结构状态不安全。因此考虑保留钢环与支撑,反向隧道内的二衬延伸进入平移通道与钢环内管片相连接,形成整体;平移通道的其他区域回填,能保证钢环位置管片两侧整体受力均衡。

3.1.4始发参数控制

盾构补偿始发期间,在异形延伸钢环推进过程中,相当于在复合地层中推进,为保障盾构顺利始发,加强各项盾构参数控制,控制效果如下。

1)盾构始发补偿阶段,1~15环盾构推力控制在7 000~10 000kN,如图9所示。

图9 盾构推力曲线Fig.9 Shield thrust curve

2)盾构始发补偿阶段,1~15环推进速度控制在2.5cm/min,如图10所示。

图10 推进速度曲线Fig.10 Propulsion speed curve

3)盾构始发补偿阶段,1~15环刀盘扭矩控制在900~2 100kN·m,如图11所示。

图11 刀盘扭矩曲线Fig.11 Cutterhead torque curve

4)盾构始发补偿阶段,1~15环刀盘转速0.8~1.6r/min,如图12所示;盾构始发补偿阶段,1~15环上土压力0.8~1.6bar,如图13所示;盾构始发补偿阶段,1~15环每环出土量41.0~43.0m3,如图14所示。

图12 刀盘转速曲线Fig.12 Cutterhead speed curve

图13 上土压力曲线Fig.13 Upper earth pressure curve

图14 每环出土量曲线Fig.14 Unearthed amount per ring curve

3.2 盾构侧向补偿始发技术风险预测

3.2.1盾构侧向补偿始发钢环受力分析

通过异形钢环始发过程中,钢环的受力以及钢环与端墙预留钢板处的连接是盾构能否顺利始发的重点,也是本工程的难点。为保证顺利始发,对异形延伸钢环受力进行有限元模拟,以找出整个钢环安装及盾构始发过程中,异形钢环的受力最不利部位,从而判断最不利部位的安全性,为盾构顺利始发提供数据支撑[11]。

模型边界条件设置,计算土体的底面约束竖直方向z的位移和侧面约束x,y方向的位移,地表为自由面。①新建盾构施工期间,不考虑地震等特殊工况;②假定新建结构为线弹性材料;③假定新建结构与土体之间符合变形协调原则;④本评估分析的前提是施工处于良好控制状态,且施工过程中地层加固效果与设计要求相匹配。土体采用实体单元,钢环采用板单元进行模拟。

整个始发过程三维模型,如图15所示。

图15 三维模型Fig.15 3D model

盾构机始发整个施工过程可分为如下步序,如表2所示。

表2 施工工序Table 2 Construction process

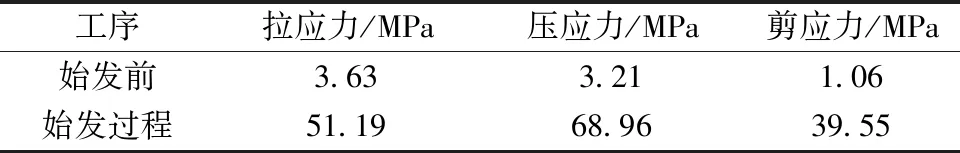

异形钢环内构盾始发前后钢环受力变化情况如表3所示。

表3 钢环受力变化情况Table 3 The stress change of steel ring

盾构始发前后钢环的拉、压、剪应力均有大幅增加,拉应力增加部位主要集中在钢环较长一侧下部圆弧的外部,压应力增加部位主要位于刀盘作用部位钢环内侧,剪应力增加部位主要集中在钢环与新建暗挖结构接触部位及其周边区域。

拉、压、剪应力增量较大,但未超出钢材的抗拉、抗压及抗剪强度设计值,通过对应力增大区域部位的分析,钢环与结构连接部位采用焊接,焊接部位由于受力不均匀容易产生应力集中是本工程施工过程控制的重难点。建议对焊接部位采取满焊形式进行始发施工,焊接时保证连接质量,以保证施工过程剪应力无异常增大而引起剪应力超限造成连接部位破坏的情况出现。

3.2.2盾构侧向补偿始发沉降监测分析

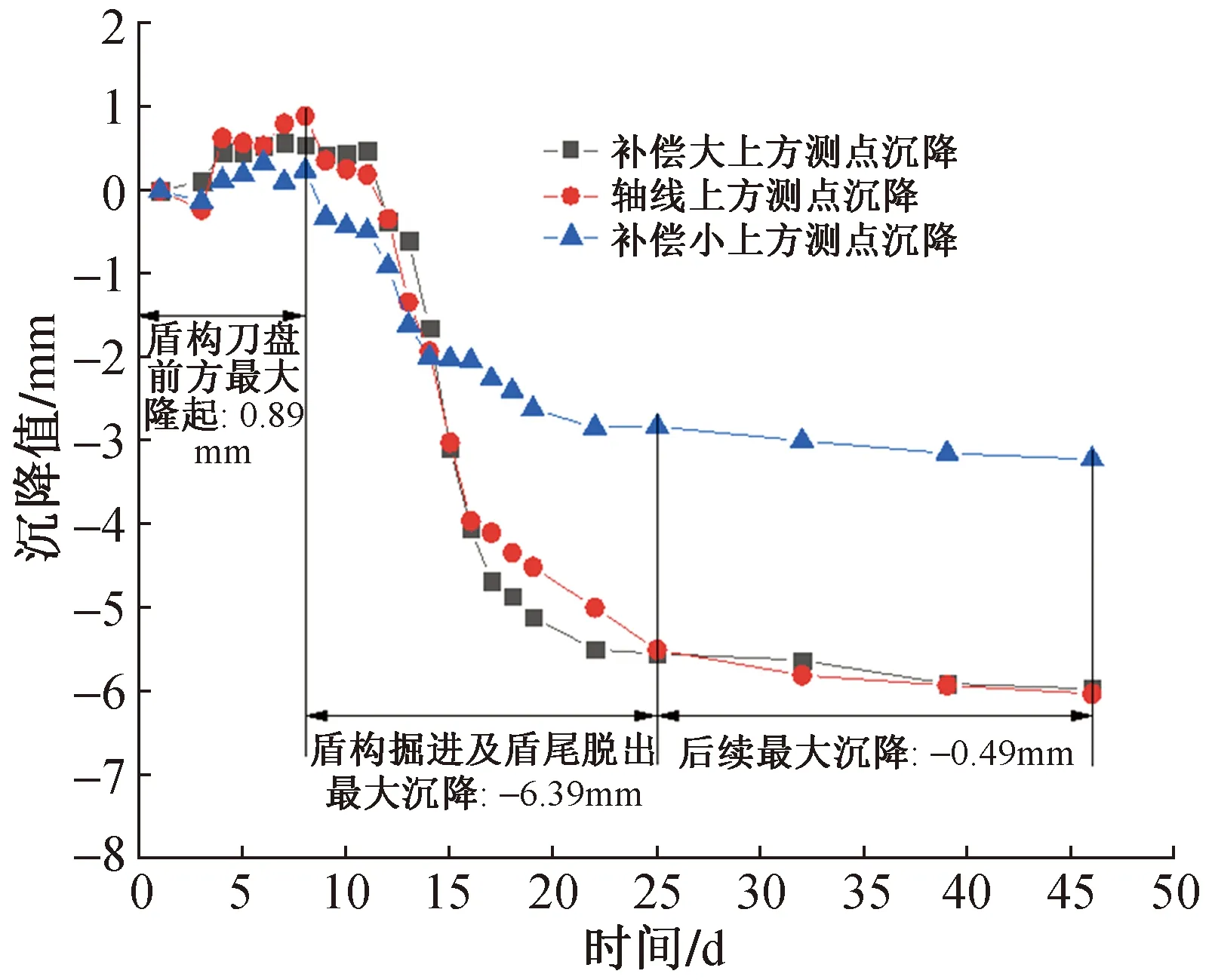

通过对学西区间盾构右线补偿始发期间上方沉降监测统计分析发现,刀盘到达前,上方测点隆起0.89mm;掘进及盾尾脱出最大沉降-6.39mm,此阶段沉降明显;后续最大沉降-0.49mm,趋于平稳。沉降历时曲线如图16所示。

图16 盾构始发阶段典型沉降曲线Fig.16 Typical settlement curve of shield launch stage

选取盾构右线补偿始发截面上方测点绘制横断面沉降曲线,监测点在补偿较大区域沉降较大,比补偿较小区域地层沉降大2.75mm,如图17所示。

图17 补偿始发部位沉降槽曲线Fig.17 Compensation for the settlement groove curve at the origin site

4 结语

基于北京地铁昌平线南延学院桥站—西土城站区间工程,对狭小空间下采用盾构整体始发技术方案进行了对比,并对比选方案中技术难点进行了分析,对侧向补偿始发重点部位进行模拟计算及监测分析,得出以下结论。

1)以盾构始发井、盾构侧向始发通道、出土井、盾构出土通道、反向隧道、异形延伸钢环组合的盾构侧向补偿始发方案,解决了盾构正线上方无始发条件的难题,且该方案较比对方案兼顾了经济性、工期、安全性及工效要求,实现侧向始发方案的优化,可在同类施工条件下推广。

2)通过将盾构平移通道由横向平移转换为轴向平移,减少平移通道断面,平移通道由垂直与正线度调整为斜角,使盾构始发井既能作为盾构机吊装口,还能作为后续管片等材料的下井口,大大提高了盾构施工期间材料及渣土垂直运输的效率。

3)补偿始发措施解决了不均衡切削始发的问题,异形延伸钢环通过数值计算及监测证明满足安全性要求,同时通过盾构参数监控可见异性延伸钢环起到了盾构掌子面提前建立土压平衡作用,并可保障地下水丰富地层下顺利始发,有较强的风险控制效果。

4)盾构井与出土井通过通道连接,井位设置可以灵活调整,盾构管片存放场地和渣土池可以分开。区间正线与盾构井通过通道连接,对征地位置范围内的重要管线及建(构)筑物亦可灵活避让。