界面状态对PHC管桩填芯抗拔承载性能影响试验研究*

王 彬,郭昭胜,贺武斌,刘瑞峰,许春博,成旭振

(太原理工大学,山西 太原 030024)

0 引言

预应力高强混凝土管桩(PHC管桩)以其产品系列化、生产高效、质量稳定、承载力高和节约资源等优势在基础工程中被广泛应用。在大型地下室抗浮基础、输电线路基础与高耸建筑物基础等应用场景中PHC管桩作为抗拔桩使用。PHC管桩抗拔工程实践中,一方面受PHC管桩管孔中空的截面特点限制,另一方面遇到施工截桩情况,为满足抗拔承载力要求,采用钢筋混凝土填芯填实PHC管桩管孔并配以抗拔钢筋是最常见的构造措施。

PHC管桩钢筋混凝土填芯抗拔承载力的大小与填芯混凝土长度、填芯混凝土强度和PHC管桩内壁界面状态等因素有直接关系。其中填芯长度和填芯混凝土强度都相对可控,而PHC管桩内壁界面状态则受管桩内壁天然粗糙程度和原始孔径的影响较大,而管桩内壁粗糙程度与管桩产品出厂时的孔内浮浆状态及现场工人对内壁的处理措施有关。经调研,国内PHC管桩内壁浮浆因生产工艺经常会产生波纹状特点,如图1所示。现场工人实际操作中很难按照国内各类标准规范的要求彻底清除内壁浮浆。

图1 管桩内壁水泥浮浆细节Fig.1 Cement floating slurry of inner wall of pipe pile

目前,填芯混凝土与PHC管桩内壁黏结滑移性能的研究尚不充分,国内专门研究PHC管桩填芯界面滑移轴心抗拔承载特性的文献相对较少。国内各类标准规范中均规定填芯抗拔荷载设计值在理论上等于填芯混凝土圆柱体周长乘以填芯长度,再乘以填芯混凝土与管桩内壁的平均黏结强度设计值,考虑工程实际情况后再乘以折减系数。针对界面平均黏结强度一般要求现场试验确定,或者根据经验取值(0.2~0.5MPa)估算,但估算取值范围过宽,计算误差较大。刘庆斌[1]对填芯混凝土与管桩内壁的黏结性能进行抗拔试验研究,提出了填芯混凝土与管桩内壁间平均黏结系数的建议值。刘永超等[2]对PHC-A-400-100管桩及其填芯混凝土进行了现场抗拔试验,试验结果表明,管桩与填芯混凝土界面平均黏结强度为填芯混凝土抗拉强度的17.1%。崔伟[3]完成PHC管桩填芯混凝土抗拔特性现场试验研究,建议PHC管桩的填芯混凝土长度最优取值不小于3倍桩径,管桩内壁与填芯混凝土的界面平均黏结强度可取0.382MPa。

为此,本文针对现场施工难以处理管桩内壁浮浆的实际界面状态,对考虑2种界面状态和3种填芯长度的PHC-600-B-130管桩混凝土填芯足尺试件开展轴心抗拔静载试验。

1 PHC管桩填芯抗拔试验概况

1.1 试件设计与制作

试验采用PHC-600-B-130 管桩,外径600mm,壁厚130mm,桩身混凝土设计强度等级为C80,有效预压应力为 8.4MPa。桩身轴心受拉承载力设计值为1 700kN,其他主要设计参数详见10G409《预应力混凝土管桩》。

试验首先考虑两种管桩内壁界面状态,一种是原始状态,即管桩内壁不做任何处理(施工现场往往没有条件进行处理或无法处理),另一种界面状态是对管桩内壁浮浆层进行清水清洗后,涂刷1层525水泥净浆。然后结合工程中常用的填芯长度4.0D,5.0D和6.0D(D为管桩外径),共制作6根填芯足尺试件。

管桩试件长度根据填芯长度由整桩截断,因此存在加载端有端板和无端板两种情况。试件制作采用C30普通商品混凝土对PHC管桩进行填芯,试件具体参数如表1所示。每根管桩填芯钢筋笼由8根φ28HRB400钢筋组成并均匀布置,钢筋外露足够长度,以便安装自行设计的自平衡轴拉试验装置。试件制作过程如图2所示。

表1 填芯混凝土轴心抗拔试验Table 1 Axial pull-out test of cored concrete

图2 填芯轴心抗拔试件Fig.2 Core-filled shaft pulling specimen

1.2 PHC管桩填芯轴心抗拔试验测试

1.2.1桩身混凝土应变和填芯纵筋应变

同时采集试件同一截面处的桩身混凝土表面应变和填芯纵向钢筋应变。试件的应变测点布置如图3所示。因涉及3种填芯长度(4.0D,5.0D和6.0D),故试件长度有2.5,3.1m和3.7m共3种,应变测点布置方式为:外露纵筋中部截面3—3处每根钢筋均有应变测点;桩身混凝土表面应变测点和填芯纵筋应变测点均处同一截面,自加载端面(图中右端)每隔0.5D(300mm)取1个截面设置应变测点,自加载端起1.8m往后,间隔距离改为0.75D(450mm),往后均按此间距设置应变测点截面,直至试件填芯远端(图中左端)。

图3 试件应变测点布置Fig.3 Layout of strain measuring points of test piece

1.2.2填芯混凝土滑移量测试

在管桩表面开直径20mm圆孔,从孔口位置引出一段钢筋,钢筋一端浇筑在填芯混凝土中。利用引出钢筋沿管桩纵向布置位移计,测出内部填芯混凝土与管桩内壁之间的滑移。引出钢筋沿管桩纵轴线垂直的x向和y向两个正交方位间隔300mm布置,恰好布置于图3所示应变测点之间。

1.3 填芯拉拔试验加载方式

填芯拉拔试验加载装置利用PHC管桩桩身承担加载反力,在桩身与混凝土填芯之间形成自平衡受力体系。2台200t液压千斤顶向上施加的荷载由加载圆盘传递给填芯纵筋,填芯纵筋端头设置螺纹套筒锚固在圆盘端板上,填芯纵筋依靠握裹力向填芯混凝土传递竖向轴拉力,填芯混凝土与管桩内壁间依靠黏结强度传递力。千斤顶底座向下的反力通过承压圆盘传递给桩身混凝土。

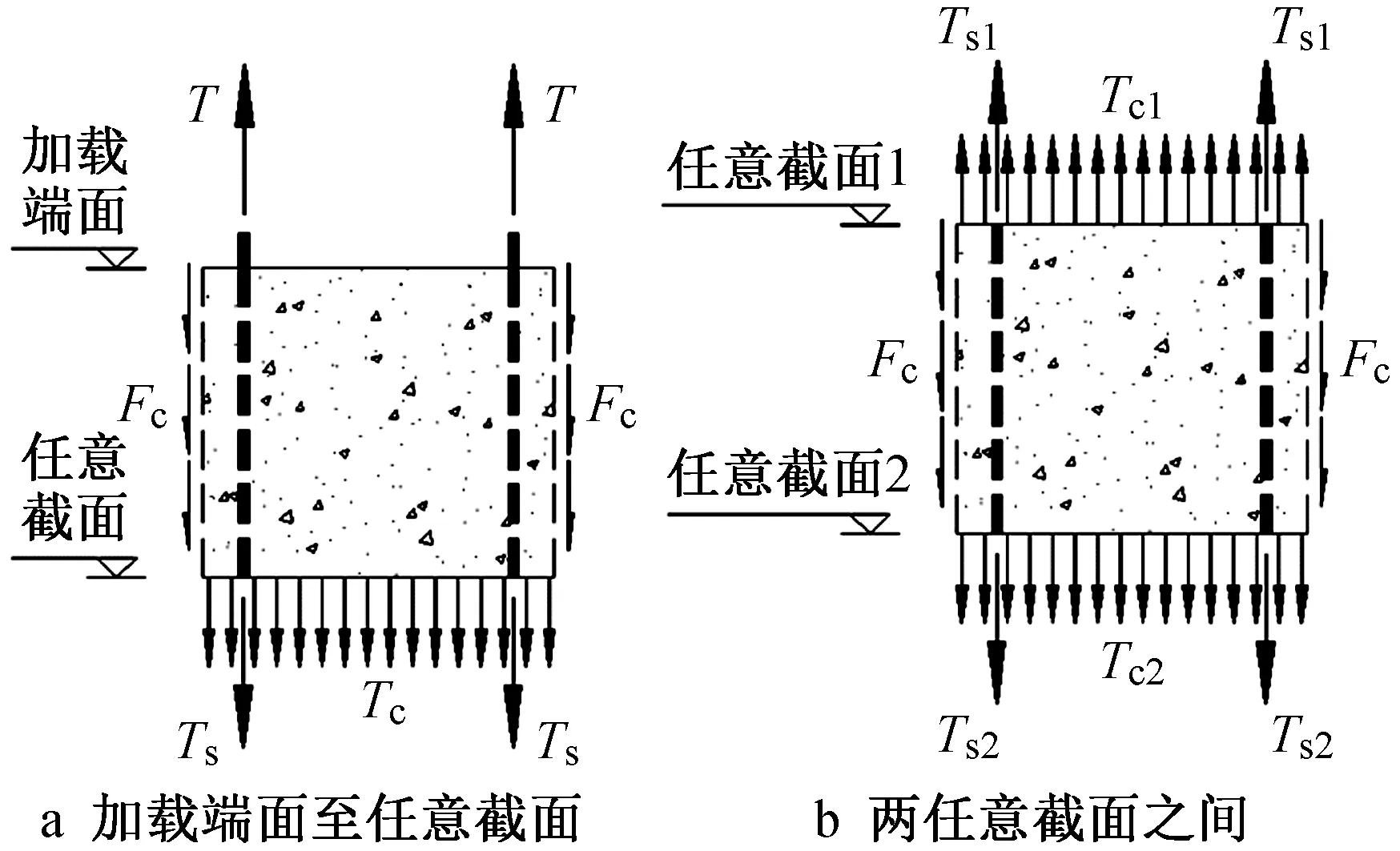

自平衡加载装置下填芯混凝土及PHC管桩受力如图4,5所示。图中体现了填芯纵筋内力T,桩身混凝土截面内力N,填芯混凝土内力Tc,二者界面黏结力Fc,内力系保持平衡。分析时假定破坏时填芯纵筋和混凝土之间无相对位移,并忽略单位长度填芯混凝土自重。

图4 试件受力示意Fig.4 Stress of test piece

图5 填芯受力示意Fig.5 Stress of core filling

试验时按表1填芯轴心抗拔力设计值N进行分级加载,共分为10级,每级荷载持荷5min。当填芯混凝土端面出现明显滑移拔出或填芯纵筋产生过大的应变时(超过0.01)终止试验。试验加载情况如图6所示。

图6 自平衡试验加载装置Fig.6 Loading device for self balancing test

2 PHC管桩填芯轴心抗拔静载试验结果及分析

2.1 试件破坏时最大轴拉荷载值及平均黏结强度

设PHC管桩填芯试件中距加载端面的任意距离z处的黏结强度f是混凝土抗拉强度ft与距离z的函数关系f(ft,z),则沿填芯长度L,黏结力Fc可按式(1)计算:

(1)

试件破坏时的最大轴拉荷载值、平均黏结强度和界面黏结系数如表1所示,分析可知。

2)本试验各不同填芯长度的试件轴心抗拔荷载设计值按界面平均黏结强度0.5MPa、折减系数取0.8计算得到。最大轴心抗拔荷载试验值为设计值的1.46~1.60倍,表明理论计算偏差较大,具有较大富余量。各试件最大轴心抗拔荷载试验值均随着填芯长度的增大呈现出线性增大的趋势。

2.2 PHC管桩填芯轴心抗拔试件破坏现象

6个试件的总体破坏形式大致相同,均为填芯混凝土拔出破坏,但PHC管桩桩身开裂破坏形式因试件端头有无端板分为两种情况。试件T-4.0D-2、试件T-6.0D-1和试件T-6.0D-1的加载端均带有钢箍和钢端板,桩身在加载全过程中未出现桩身竖缝,由此可知端板及套箍对桩头有明显的环向约束作用。无端板试件包括试件T-4.0D-1、试件T-5.0D-1和试件T-5.0D-2,其桩身可见多道竖向裂缝。

这些裂缝的形成与填芯混凝土在轴心抗拔力的作用下与管桩内壁发生剪切滑移膨胀有关。加载端处轴心抗拔荷载最大,所以裂缝出现在加载端,而对于无端板桩头因缺少端板环向约束,相对更容易发生开裂。这些裂缝出现后会进一步降低管桩对填芯混凝土的环向约束,因此在一定程度上影响极限轴心抗拔承载力,但当填芯长度足够长时,即使桩头段竖向开裂,远离加载端的未开裂管桩段填芯所能提供的轴心抗拔承载力也可满足抗拔要求。

1)试件T-4.0D-1桩身在加载过程中共出现4条竖缝,在加载至614.94kN时桩身出现1号竖缝,加载至819.92kN时桩身出现2号竖缝,随着加载值增大,随后依次出现3号和4号竖缝。4条裂缝大体对称分布于2台千斤顶底座下方及附近。随着加载值增大,裂缝沿桩身发展,各缝长短不一,介于400~750mm,其中以4号竖缝最长,2号竖缝最短。当加荷至1 486.11kN,3号裂缝宽为0.4mm。

2)试件T-5.0D-1桩身在加载过程中共出现5条竖缝,大体对称分布于2台千斤顶力作用点之间。随着加载值增大,裂缝沿桩身发展,各缝长短不一,介于230~580mm,以3号竖缝最长,5号竖缝最短。裂缝发展详情如下:①在加载至1 024.90kN时桩身出现1号竖缝,初始缝长度155mm。②加载至1 281.12kN时,桩身同时出现2号缝、3号缝,1号缝延长,此时1号缝宽0.1mm、长230mm,2号缝宽0.31mm、长125mm,3号缝宽因钢柱遮挡无法即时测量,长260mm。③加载至1 409.23kN时,桩身出现4号缝,长127mm、宽0.21mm,此时1号缝宽0.21mm,2号缝宽0.45mm,3号缝延长至390mm。④加载至1 537.34kN时,1号缝分叉形成5号缝,5号缝长130mm。1号缝宽0.2mm,5号缝很细,2号缝无延长,宽0.29mm,3号缝延长至570mm,4号缝延长至347mm,宽0.29mm。⑤加载至极限荷载1 665.4kN时,1号缝延长至310mm,宽0.38mm,2号裂缝延长至195mm,宽0.51mm,4号裂缝延长至442mm,宽0.40mm,5号裂缝延长至230cm,缝宽很小。

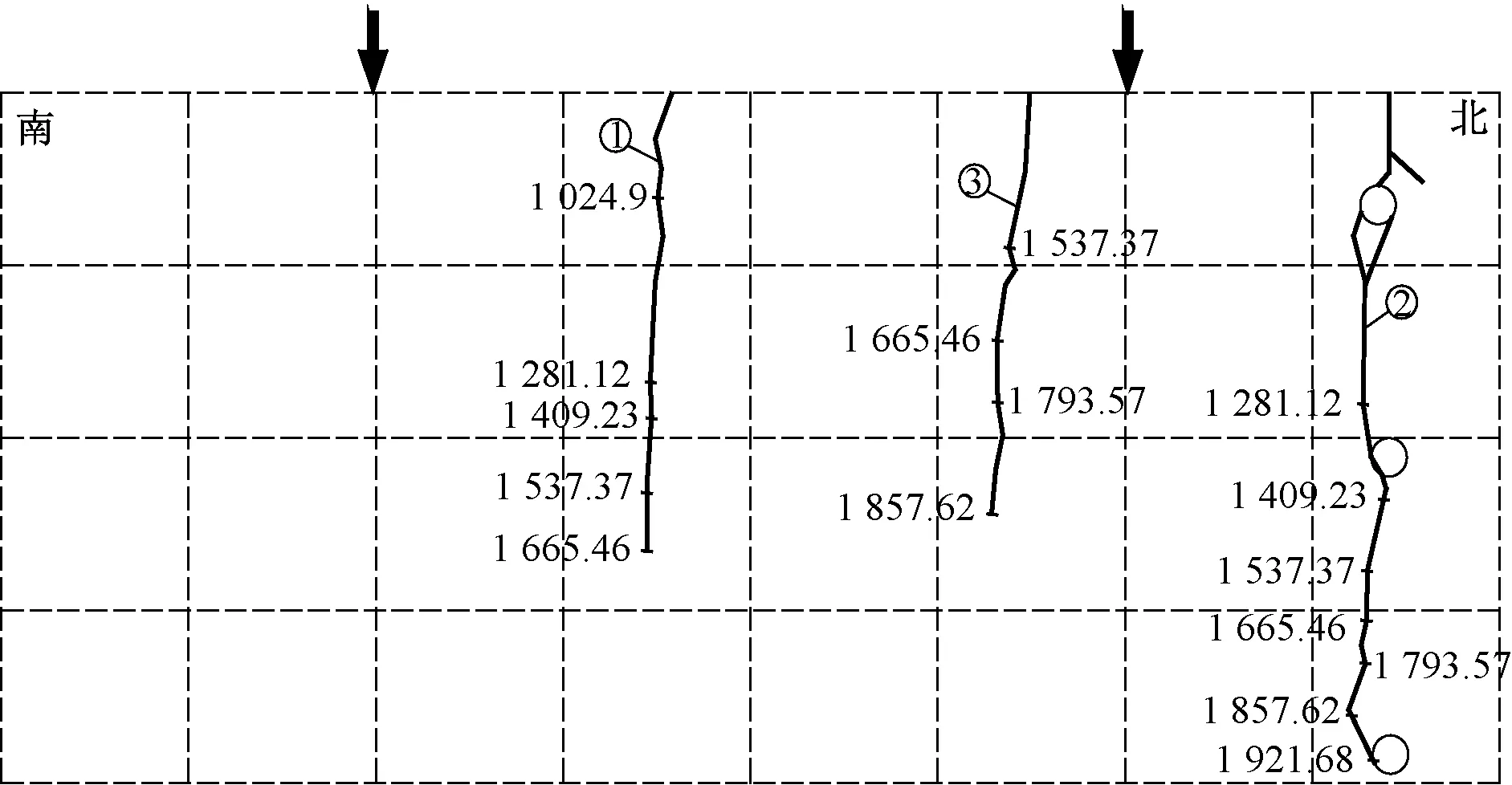

3)试件T-5.0D-2桩身在加载过程中共出现3条竖缝,大体对称分布于2台千斤顶力作用点之间。随着加载值增大,裂缝沿桩身发展,各缝长短不一,介于490~780mm,以2号竖缝最长,3号竖缝最短。裂缝发展详情如下:①加载至1 024.90kN时,出现1号裂缝,长120mm,非常细微。②加载至1 281.12kN时,产生2号裂缝,长450mm、宽0.2mm,此时1号裂缝延长至280mm,宽度0.17mm。③加载至1 409.23kN时,1号缝延长至315mm,宽0.21mm,2号缝延长至580mm,宽0.28mm。④加载至1 537.34kN时,新增3号缝,长180mm,宽0.13mm,1号缝延长至410mm,宽0.22mm,2号缝延长632mm,宽0.35mm。⑤加载至1 665.46kN时,1号缝延长至500mm,宽0.28mm,2号缝延长至679mm,宽0.39mm,3号缝延长至290mm,宽0.15mm。⑥加载至1 793.57kN时,1号缝无延长,宽0.31mm,2号缝延长至704mm,宽0.50mm,3号缝延长至355mm,宽0.25mm。⑦加载至1 857.62kN时,1号缝无延长,宽0.43mm,2号缝延长至754mm,宽0.50mm,3号缝延长至460mm,宽0.33mm。⑧加载至1 921.68kN时,1号缝无延长,宽0.50mm,2号缝延长至814mm,宽0.67mm,3号缝无延长,宽0.35mm。

最典型试件T-5.0D-2管桩桩身竖向开裂如图7所示。

图7 试件T-5.0D-2管桩裂缝展开(单位:kN)Fig.7 Crack expansion of pipe pile T-5.0D-2(unit:kN)

3 填芯界面黏结强度及滑移分布规律分析

3.1 填芯界面黏结强度分布规律分析

填芯界面黏结强度沿填芯长度方向是分布不均匀的。限于篇幅,以较为典型的试件T-4.0D-1为例进行分析,其他试件呈现的规律与该试件总体一致。

试件T-4.0D-1填芯界面平均黏结强度随轴心抗拔荷载的变化趋势如图8所示。T-4.0D-1在0~300mm段、300~600mm段和600~900mm段的平均黏结强度基本上从加载开始就始终大于0~2 400mm段全长平均黏结强度,且明显大于其他各段黏结强度;距离加载端900mm以外的平均黏结强度明显小于全长的平均黏结强度,数值也很小。平均黏结强度最大的一段出现在0~300mm段。在达到极限轴拉力值1 537.4kN时,沿桩长自加载端开始每隔300mm段的界面平均黏结强度最大分别为2.819,0.819,1.064,0.259,0.223,0.031MPa和0.014MPa,而0~2 400mm段全长平均黏结强度最大为0.667MPa。这表明沿管桩长度方向,填芯界面黏结强度并不均匀,0~300mm段最大,300~600mm段和600~900mm段次之,二者比较接近。上述趋势总体反映了沿管桩填芯全长界面黏结强度并不均匀,靠近加载端的填芯混凝土界面承担了更大比例的轴拉荷载,远离加载端填芯混凝土界面黏结强度发挥不充分,因此应考虑对加载端附近采取提高黏结强度的措施,以减小填芯长度,更好地发挥抗拔承载性能。

图8 填芯界面平均黏结强度随轴拉荷载的变化趋势Fig.8 Variation trend of average bond strength of core filling interface with axial tensile load

3.2 填芯界面滑移分布规律分析

以下仍按试件T-4.0D-1来进行探讨填芯界面滑移分布规律分析,试件T-4.0D-1在距离桩端150,450,750mm截面上分别测试了与管桩纵轴线垂直的x和y两个正交方向数据。试件T-4.0D-1在各截面处的x方向填芯滑移量与轴拉荷载之间的关系曲线如图9所示。

图9 填芯界面平均黏结强度随离开加载端距离的变化趋势Fig.9 Variation trend of average bond strength of core filling interface with distance from loading end

试件T-4.0D-1在150mm和450mm这两个截面处x向滑移数据较大,达到极限轴拉荷载时,其中x向分别为0.87mm和1.1mm,但450mm截面处的滑移数据波动较大,750mm截面处滑移量相对较小,最大为0.27mm。

试件T-4.0D-1在x和y两个正交方向滑移量变化趋势有明显不同,在最终破坏时达到的滑移量也有明显差距,在总体上各截面填芯滑移量数值均随着离开桩端的距离增大而减小。因y方向滑移量数据规律性相对较差,未给出曲线。究其原因可能是PHC内壁浮浆层呈现波浪状,管孔孔径受浮浆层薄厚不一的影响,也存在两个正交方向孔径大小不同的现象,滑移量数据本身就很小,因此更容易受到界面状态的影响,从而导致同一截面处x方向和y方向测点的滑移量数据差别较大,x方向数据呈现一定规律性,而y方向数据的规律性相对较差。

4 结语

1)管桩内壁表面浮浆层的原始粗糙程度和孔径大小的随机性在更大程度上影响了界面平均黏结强度。因此在实际填芯施工中,可不对PHC管孔内壁界面进行专门处理,清洗干净后直接填芯即可。

2)本试验中,试件的轴心抗拔力试验值基本随着填芯长度的增加呈现出线性增大的趋势。不同长度的填芯与管桩内壁之间的界面平均黏结强度介于0.618~0.692MPa,平均值为0.660MPa。综合考虑安全系数K=2.0后,采用C30填芯混凝土时,填芯混凝土与PHC管桩内壁之间的黏结强度设计值可按0.3MPa取值。

3)加载端的填芯混凝土承担了较大的轴拉力,也出现了较大的滑移量,可考虑进一步提高加载端附近管桩内壁与填芯混凝土界面间的黏结效果。

4)管桩端板和套箍的约束作用限制了轴心抗拔填芯剪切膨胀所导致的管桩竖向开裂现象,因此在截桩(无端板和套箍)情况下采用填芯混凝土提供抗拔承载力时,应注意管桩桩头竖向开裂的情况,必要时采取加固措施。