核电厂调节阀用填料设计改进探索

中核核电运行管理有限公司 李建春 李 云 姜向平

核电厂反应堆一回路系统和二回路热量传输系统需要严格控制介质流量,以确保反应堆堆芯热量的受控导出,实现功率发电。调节阀是核电厂工艺系统介质流量调节的最重要设备之一,其调节性能的好坏直接影响到工艺系统执行其功能的正确性,而调节阀填料的性能直接影响阀门的密封性能和阀杆动作调节响应性能。

1 填料密封

1.1 密封机理

石墨填料主要用于阀门阀杆运动时的密封,其结构简单,具有耐腐蚀、耐高温、自润滑性好、回弹性大、阀杆扭矩小、固有可靠性高、寿命长的特点,膨化石墨填料是核电阀门应用最普遍的阀杆密封填料。石墨填料强度低,易松散,故一般均采用石墨组合填料,组合填料由两端的编织盘根和中间的纯石墨填料环组成,两端编织盘根起到防止石墨挤出和辅助密封作用,中间纯石墨填料环起到主密封作用。填料密封安全可靠,即使出现填料密封泄漏也可通过填料复紧来重新建立密封,故核电厂部分放射性介质阀门虽然采用了波纹管作为阀杆密封后,还是设置了填料密封作为最后一道阀杆密封来防止放射性介质从阀杆处向外泄漏。

1.2 调节阀填料特殊要求

调节阀作为核电站工艺系统流量控制的主要设备,其流量控制主要依靠阀杆运动来改变流道截面积,从而实现液体的流量控制。调节阀液体流量的精确控制需要阀杆能够进行微量运动,并能够按照控制信号实现小信号的及时响应,这就对阀门填料的性能提出了更高的要求,即需要尽可能降低填料摩擦系数,从而在阀杆受到相同压缩应力的情况下,其摩擦力尽可能小,从而实现流量精确控制。调节阀填料利用阀杆与填料间形成一定的润滑液膜和填料本身的润滑性能,在阀杆受到相同压缩应力条件下,实现在保证阀杆密封时还能够得到尽可能小的摩擦力。

2 失效分析

调节阀填料的失效主要体现在填料泄漏和阀门调节性能差两个方面。调节阀用填料的密封性能和调节性能在很多时候是一对矛盾体,高密封性能要求填料与阀杆接触面积、阀杆所受的压缩应力均尽可能大,而调节阀的调节性能却要求填料对阀杆的摩擦力尽可能小,在填料与阀杆摩擦系数不变的情况下,摩擦力与填料和阀杆的接触面积、阀杆所受压缩应力成正比。

填料密封效果是由填料与阀杆的接触宽度和接触密封应力决定,调节阀用石墨填料通常采用编织盘根和纯石墨填料环组合,填料截面通常采用方形,通过上下两环编织盘根来提升整个填料组的防挤出能力。填料密封失效和阀门调节性能劣化的主要原因如下。

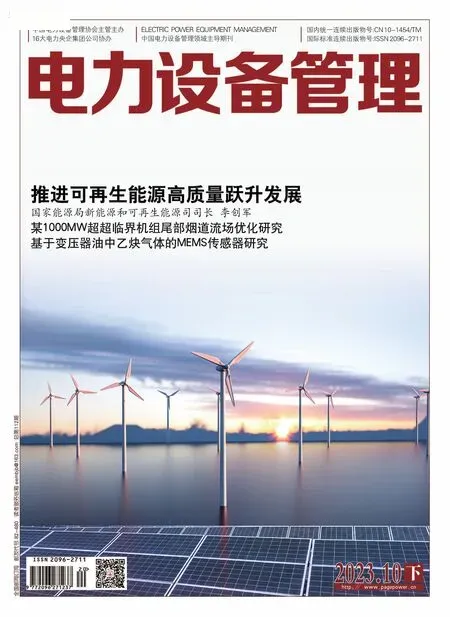

2.1 密封宽度不足

填料属于弹塑性体,当其受到轴向压紧后,填料内径向阀杆收缩,外径向填料函扩张变形,变形后的填料与填料函、阀杆产生接触,在填料的进一步压紧过程中,由于填料与填料函和阀杆之间的摩擦,阀杆与填料函之间的径向应力在压盖处最大,并以指数规律向填料函底部递减[1],如图1所示,导致靠近压盖部位的填料环需要承受更大的压紧力,这部分填料变形量也最大,最终导致只有靠近压盖的一部分填料真正起到了密封作用,而其他填料环由于其内径收缩量不足,导致填料与阀杆之间存在一定的间隙,无法通过水膜形成有效密封。填料真正起作用的密封宽度不足,且填料初始安装为保证其密封性,只能通过加大填料对阀杆的压缩应力来实现密封。调节阀动作频率较高,阀杆长期处于运动状态,在阀杆运动过程中,过大的压缩应力直接导致填料很快出现磨损,进一步减少了填料对阀杆的密封宽度,从而出现填料泄漏。

图1 阀杆所受压缩应力及磨损示意图

2.2 接触密封比压不足

膨化石墨填料强度低、易松散,变形量受填料设计所限,整组填料真正起到密封作用的高度比较有限,起密封作用的填料的接触密封比压也会比较高。填料密封比压指的是作用于单位密封面上的平均正压力[2],密封比压的大小是影响填料密封性的重要因素。高接触密封比压导致填料上部与阀杆的摩擦加剧,随着阀杆的上下运动,填料和阀杆均会出现磨损,严重时阀杆会出现凹坑,填料与阀杆的磨损显著降低了填料与阀杆之间的接触密封比压,导致填料与阀杆之间的接触密封比压无法满足介质密封要求而出现泄漏。

2.3 阀杆运动阻力过大

填料是对阀杆产生运动阻力的最大因素,阀杆运动时,填料对阀杆会产生摩擦阻力,如果阀杆表面质量出现问题,则填料还会对阀杆产生机械阻力。填料对阀杆的摩擦力和机械阻力的大小直接影响阀门调节性能。填料与阀杆接触必然会产生摩擦力,摩擦力的大小与填料对阀杆的接触力和摩擦系数有关,摩擦系数越小则摩擦力越小。

填料对阀杆的机械阻力与阀杆表面质量有关,由于填料对阀杆的接触应力会导致阀杆多次运动后的磨损,从而在阀杆表面出现了凹坑,阀杆在上下运动过程中与填料之间会产生卡阻现象,在调节系统微小动作信号时阀杆无法动作,调节系统为落实调节要求,将不断加大阀杆动作调节信号,提升阀杆驱动力,直到阀杆驱动力克服填料对阀杆的摩擦力和机械阻力,阀杆动作出现瞬间超调现象,调节系统发现阀门超调后快速给出反向调节信号,阀门出现不断的超调和回调,影响系统介质流量的稳定性,严重时导致反应堆保护系统动作。

从上述分析可知,在保证填料函、阀杆制造质量及膨化石墨原材料性能不变的情况下,有必要通过对调节阀用填料进行设计改进来改变其受压缩时的变形特性,使填料压紧后与阀杆的接触面积尽可能均匀,扩大填料与阀杆的接触宽度,降低上部填料对阀杆的接触应力,实现阀杆所受接触应力的均匀化,降低阀杆原高接触应力部位的应力水平,减少阀杆与填料的不均匀磨损,降低阀杆所受的摩擦力,提升阀门的调节响应性能和密封性能。

3 方案选择

调节阀用石墨填料的设计改进主要针对填料的截面和密度进行。由于石墨填料强度偏低、易松散,为避免石墨填料在阀杆与压盖之间被挤出,填料组件的上下两环均采用编织盘根来增加其强度,由高纯柔性石墨套编不锈钢金属丝再经模压制成,由于石墨被金属网套牢牢包裹、束缚,因此该填料在使用时上下两层的填料既可起密封作用,又可防止中间的高纯柔性石墨从阀杆和压盖之间的缝隙中被挤出。提升填料性能的设计改进主要针对填料组件中间石墨填料环,通过石墨填料环形状及密度设计,扩展填料在相同压缩力下的侧向变形量。

3.1 改进方案

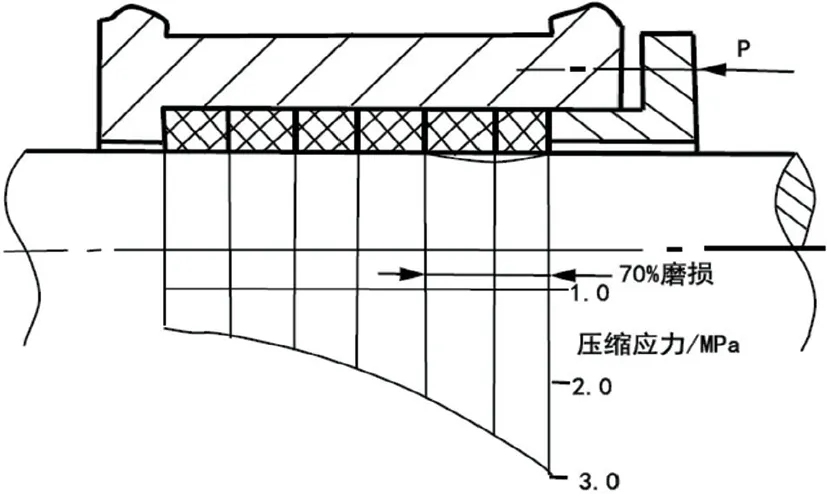

3.1.1 异形截面组合填料

该组结合填料由上下石墨镍丝编织盘根和中间异形柔性石墨填料环组成,如图2所示。编织盘根环截面为平面方形,密度为1.7~2g/cm³,考虑到填料压紧力传递的衰减特性,中间纯石墨填料环采用抗氧化石墨带模压成不同角度、不同密度的石墨填料环进行组合,促进填料压紧力的传递效率。组合填料中,高密度石墨填料环的密度为1.7g/cm³,截面为异形,角度为60°(内斜和外斜),低密度石墨填料环的密度为1.3g/cm³,截面为平行四边形,角度为45°。

图2 异形截面组合填料

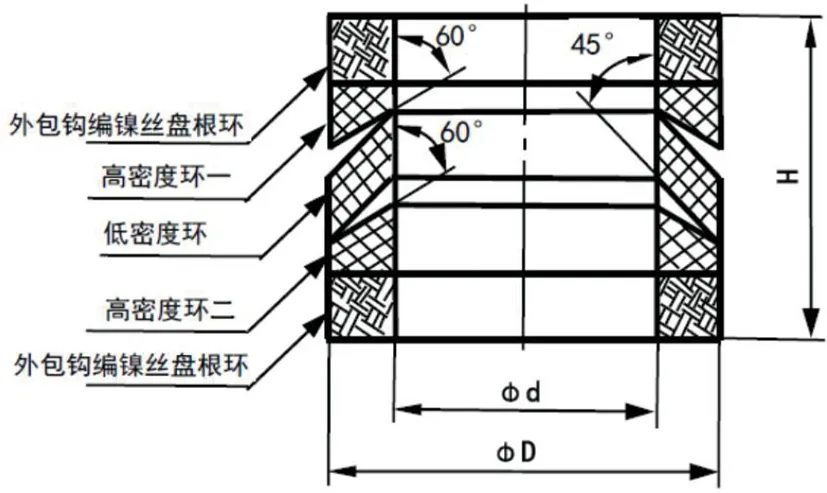

3.1.2 V形截面组合填料

该种组合填料由上下石墨镍丝编织盘根和中间V形柔性石墨填料环组成,密度为1.63g/cm³,如图3(a)所示。上下石墨编织盘根是由高纯柔性石墨套编不锈钢金属丝再经模压制成。中间的柔性石墨填料环主要起密封作用,其填料采用V形截面设计,夹角90°,如图3(b)、(c)所示,可在同等压缩载荷的条件下使得轴向V形环形面部分侧向变形增大,从而使阀杆与填料函之间的接触应力均匀化。

图3 V形截面组合填料

3.2 性能比较

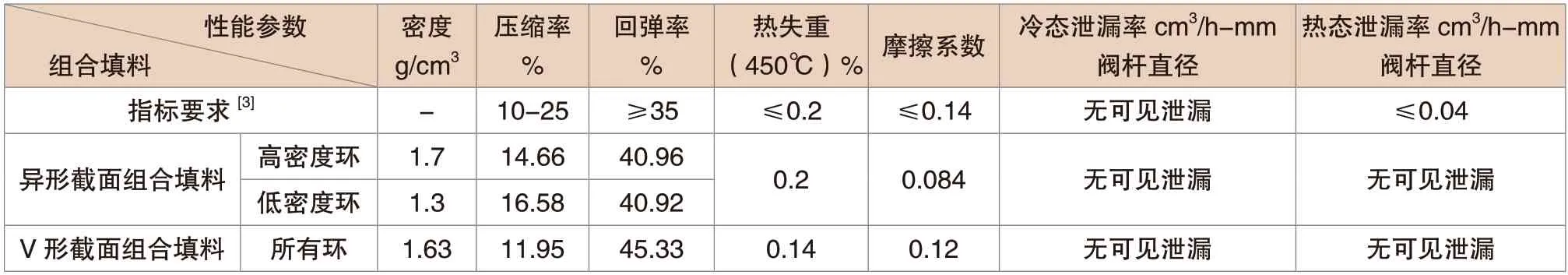

成品填料性能主要体现在压缩率、回弹率、热失重、摩擦系数、冷态密封性能和热态密封性能,冷热态密封性能试验以压水堆核电机组设计最高温度和压力进行,冷态试验要求按照17.2MPa,常温条件下阀门全行程循环动作100次(行程100mm);热态性能试验温度320℃,压力15.2MPa,保压30min,保压结束后,以升降温平均速率控制在小于50℃/h降温至100℃以下,保温15mim,再以平均速率控制在小于50℃/h升温至320℃保压。升降温次数要求20次以上,在升降温之间完成不少于3000次的往返运动循环,期间若填料发生泄漏,可中途预紧2次,测试填料的泄漏率。两种方案组合填料的性能见表1。

表1 组合填料性能比对

从表1可以看出,两种组合填料与普通平面方型石墨填料相比,由于其中间石墨填料环均对其截面形状进行了改进,改进后的截面有利于石墨填料环在安装过程中轴向压缩载荷的传递,在相同填料压紧应力的情况下,中间石墨填料环侧向膨胀量显著优于普通平面方型石墨填料,在保证密封性的前提下可以有效降低填料与阀杆的摩擦力。异形截面组合填料中的上端凹60°高密度石墨填料环与顶端编织盘根结合抱紧阀杆,下部凸60°高密度石墨填料环与底端编织盘根结合贴紧填料函壁,中间部分45°低密度杯锥型填料环当受到填料压盖施加轴向力时更为有效地转化为径向膨胀量,从而实现低预紧力时就能产生有效密封性能。V形截面组合填料的中间柔性石墨环采用90°夹角的V形截面结构设计,可在填料安装过程中增加轴向压缩载荷的传递,有效降低填料与阀杆之间的摩擦力。

综上,通过对调节阀用组合填料失效分析及设计改进后的性能试验结果分析,找出影响调节阀密封和调节性能的关键因素,通过采用设计补偿和不同密度石墨填料环的组合设计方案可以有效提升填料的侧向膨胀量,促进填料密封的有效宽度,降低填料压盖的压紧力和填料对阀杆的密封比压,降低填料对阀杆的摩擦力,减少填料与阀杆的磨损,延长填料和阀杆寿命,提升调节阀用填料的密封可靠性和阀门调节响应能力。