考虑空隙结构特征的透水混凝土力学性能仿真研究

郑帅,单景松,韩伟威,吕毅刚,何杰,裴福才

(1.山东省路桥集团有限公司,山东 济南 250014;2.山东科技大学,山东 青岛 266590;3.长沙理工大学 交通运输工程学院,湖南长沙 410114;4.长沙理工大学土木工程学院,湖南 长沙 410114;5.海南三亚湾新城开发有限公司,海南三亚 572000)

0 前言

透水混凝土内部含有大量宏观空隙,使其具有一定的渗水功能,其空隙结构、分布形态及空隙率对透水混凝土的透水性能和力学性能都有重要影响。Tennis 等[1]建议空隙率最好保持为15%~25%;Crouch 等[2]指出在一定范围内集料粒径越大,所形成的有效孔径越多;贺图升等[3]提出了集料间隙率是影响透水混凝土抗压强度和透水系数的重要因素。在测量透水混凝土的空隙率方面,E Ridengaoqier 等[4]利用超声波检测估算透水混凝土空隙率;Ibrahi 等[5]采用排水置换法测量透水混凝土的空隙率;Akkaya等[6]指出拉伸膜覆盖法是测定透水混凝土密度和空隙率的最有效方法。在透水混凝土空隙特征方面,Ni 等[7]提出了一种基于切片图像的新方法,将透水混凝土的空隙结构与其渗透率进行关联,通过该方法测得的空隙率与常用CT 扫描方法测得的空隙率比较吻合;Wang 等[8]提出了一种基于图像处理技术的透水混凝土细观结构预测新方法,利用预测的水泥浆体分布特征,提出了渗透率和抗压强度的预测模型。

在考虑空隙结构特征对透水混凝土力学特性的仿真方面,国内外学者也做了许多相关的研究。Leon[9]和Ibrahi 等[5]采用试验和数值分析相结合的方法研究了空隙率与抗压强度之间的关系,结果表明试件的抗压强度与空隙率密切相关;文献[10-14]采用蒙特卡罗方法模拟了多级配混凝土骨料随机分布,将骨料简化为球形,考虑骨料级配并将三维模型转化为二维模型进行数值模拟。也有文献采用不同的空隙生成方法,王展展等[15]在结构内部随机剥离球体形成三维空隙模型;王从锋等、Liu 等[16-17]在随机生成的椭圆形骨料之间填充生成空隙;文献[18-19]介绍了新型绿色透水混凝土相较普通透水混凝土的优势性能和结构组成;文献[20-21]分别利用数字图像处理技术及体积图像分析技术观测混凝土内部空隙大小和空隙度,研究在不同配比、不同空隙率下空隙连通渗透特性。

已有研究对透水混凝土的数值模拟较少考虑空隙结构特性,而透水混凝土内部空隙结构是影响透水混凝土抗压强度、透水性能、耐久性能的主要因素,仿真分析时考虑其空隙特征是非常必要的。本文考虑透水混凝土两种空隙率水平,提取分析其空隙特征,基于随机空隙方法建立透水混凝土仿真模型,进行透水混凝土受力变形仿真分析。

1 试件制备及抗压强度测试

1.1 试验材料及配合比

采用水泥强度等级42.5 普通硅酸盐水泥,粗骨料采用G1、G2 粗细两种级配。G1 级配:2.36~4.75 mm(30%)、4.75~9.5 mm(70%)玄武岩骨料;G2 级配:4.75~9.5 mm(80%)、9.5~13.2 mm(20%)玄武岩骨料;本地自来水(997 kg/m³)。

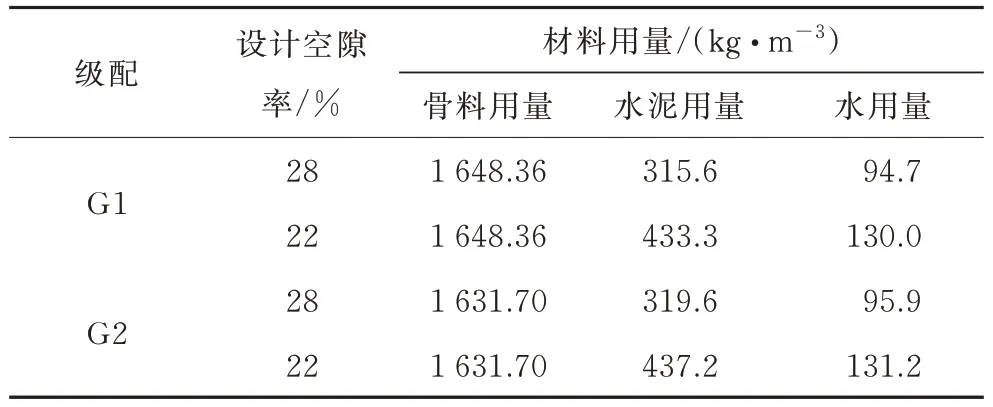

采用体积法进行配合比设计,设定目标空隙率22%和28%两种空隙水平,水灰比取0.3,计算各组成材料用量,具体方法参考《透水混凝土路面技术规程》(CJJ T135—2009)要求,各组成材料用量见表1。

表1 配合比设计各组材料用量

1.2 试件制备及养护

试验所制备的混凝土试块尺寸为100 mm×100 mm×100 mm。为确保良好的和易性并使得水泥浆均匀包裹骨料,本试验物料添加顺序采用水泥裹石法,即先将骨料加入强制拌和机,添加20%的水预拌30 s,然后添加40%的水和50%水泥搅拌60 s,最后加入剩余水和水泥搅拌60 s。目前关于透水混凝土成型的方法主要为振动法、振捣法、静压法,但上述方法容易造成试件空隙堵塞或不密实等问题。本文自制一套击实设备(图1),将新拌和透水混凝土材料均匀放入模具内,将击实钢板平放在拌和料之上,最后将击实杆放置在击实钢板上,提起重锤至一定高度,然后自由落下,可使拌和料达到骨料嵌锁状态。

图1 击实设备

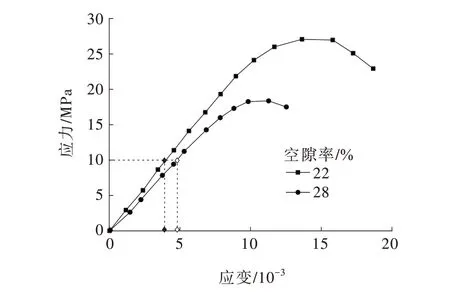

1.3 抗压强度测试

对成型透水混凝土试件标准养护28 d,进行体积参数、渗水能力及抗压强度测试。抗压强度测试时,记录试件的受力变形曲线,修正初始变形后将其转化为应力-应变曲线(图2),标记应力-应变曲线的弹性阶段模量,用于与仿真结果对比。

图2 两种空隙率试件应力-应变曲线

2 透水混凝土空隙提取及特征分析

2.1 空隙提取

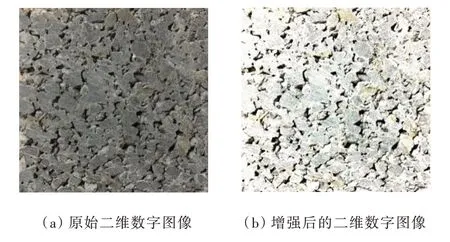

将立方体试件分层切片,切割为3 份并将切面打磨平整,如图3 所示。利用高清相机拍摄切面得到二维初始数字图像,然后运用Photoshop CC 以及Image Pro Plus 图像处理软件进行二维空隙研究。

图3 分层切割

(1)图像增强

为改善已获取的数字图像的信息质量,分析其空隙特征,对初始图像基于空域算法中的点运算进行增强,以达到获取更大更均匀的数字图像动态范围、提高图像对比度、弱化试件骨料信息和突出空隙特征信息的目的,效果如图4 所示。

图4 二维图像增强效果对比

(2)阈值分割

对增强图像分析发现,在灰度直方图中具有明显双峰状,故选择直方图双峰谷底所对应的灰度值作为目标阈值。通过该阈值与图像中所有像素点的灰度值进行比较,灰度值高于该选定阈值的像素点区域标记为1,反之则标记为0,从而将整个图像分割为背景、目标两个对象区域的二值化图像。

(3)特征参数提取

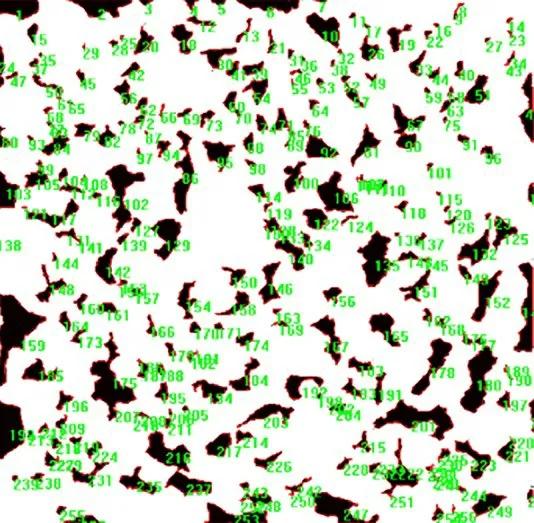

将经过图像增强和阈值分割后得到的透水混凝土二维数字图像导入软件Image Pro Plus 中,设定标尺及参数后提取分析空隙面积、空隙圆度等参数,进而分析空隙大小及形态,如图5 所示。

图5 空隙特征参数提取

2.2 空隙特性分析

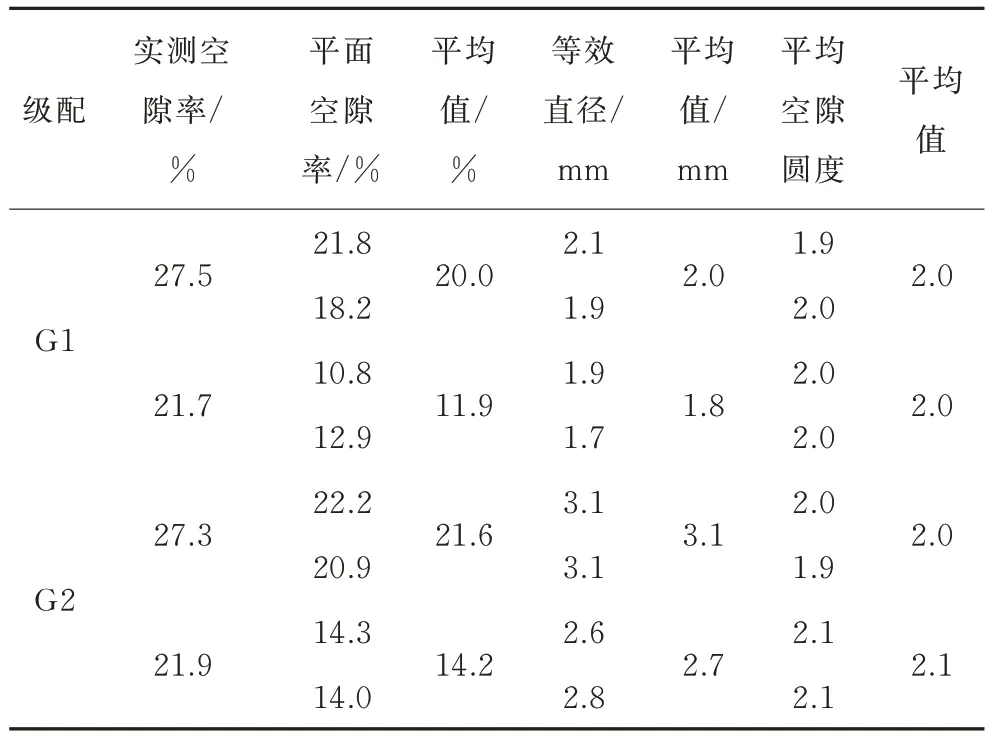

将提取获得的空隙面积、空隙圆度等参数换算可得到平面空隙率、等效直径等间接参数,并汇总于表2。

表2 透水混凝土试件内部平面空隙特征

由表2 可知:平面空隙率显著小于试件实测空隙率,平面空隙率与实测空隙率的差异与骨料级配和设计空隙率都有一定关系。如随着设计空隙率降低,该差异明显增大,以G1 级配为例,当实测空隙率为较大的27.5%时,两者差值为7.5%,而实测空隙率为相对较小的21.7%时,两者差异接近10%。平面空隙率与实测空隙率的差异随着骨料级配变粗而降低。

等效直径是表征空隙大小的参数,为分析截面内空隙大小情况,将空隙面积按照圆形面积公式换算出等效直径。空隙圆度通过在IPP 软件中导入数字图像并自动统计得到,其反映了空隙的扁平程度。由表2 可知:G2 级配的空隙平均等效直径显著大于G1 级配,而两者的空隙圆度差别不大。

3 透水混凝土仿真模型建立及结果分析

3.1 随机空隙仿真模型

选用Ansys APDL 软件生成随机空隙模型,把水泥和骨料视为统一介质,单元类型为Plane 82。根据实际空隙特征,生成大小形状不一的随机空隙,建立透水混凝土随机空隙有限元数值模型。

建立仿真模型的具体步骤如下:

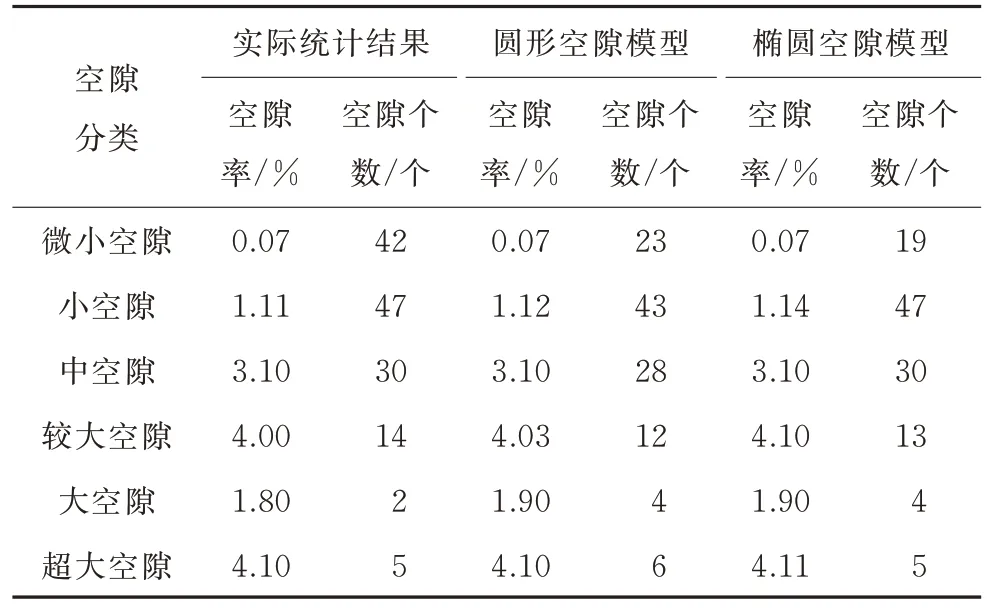

(1)确定不同空隙率试件中各个空隙直径区间的等效直径分布范围及长轴、半轴分布范围。以平面空隙率14.2%为例,如表3 所示。

表3 平面空隙率为14.2%的切割面内空隙特征统计结果

(2)建立二维截面,在截面区域之内,随机生成空隙的长短轴、形心坐标、等效直径等参数,再将这些空隙随机分布在截面内。

(3)判断新生成的空隙是否与生成空隙交叉,若出现交叉,则将新空隙删除并重新随机生成。

(4)在单个空隙等效直径范围内,当生成的空隙面积之和达到该直径范围所对应的空隙占比时,停止生成并进行另一等效直径范围的空隙生成,直到所有等效直径范围的空隙全部生成。

(5)运用有限元软件布尔运算,将二维截面内的空隙面积删去,形成随机空隙率二维模型。

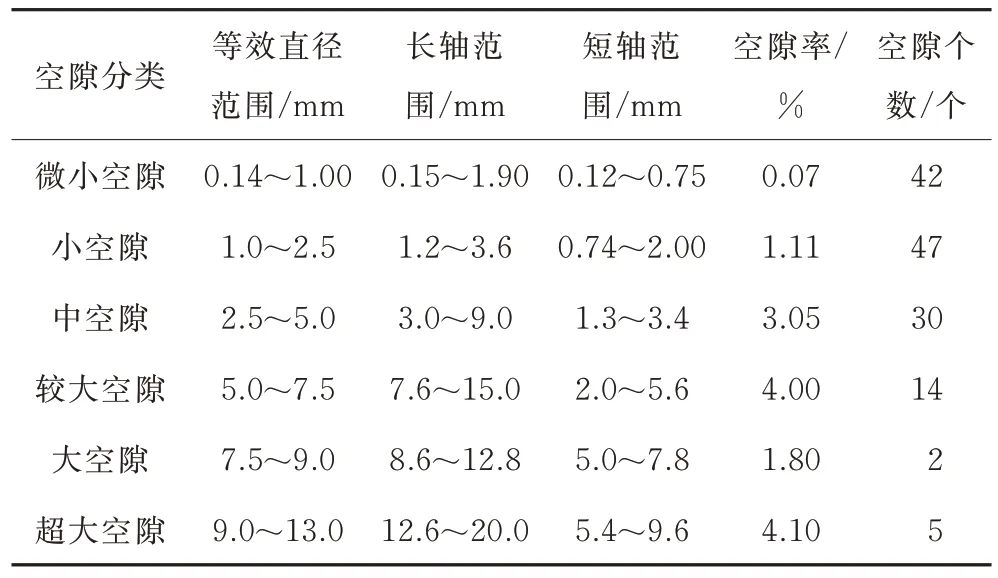

以G2 级配为例,依据表3 中空隙特征数据,建立平面空隙率分别为14.2%及21.6%的随机圆形空隙模型和随机椭圆形空隙模型。14.2%平面空隙模型如图6 所示。

图6 平面空隙率为14.2%有限元模型

为验证仿真模型中空隙率及空隙特性与实际一致性,需要统计仿真截面空隙率及空隙个数并汇总。因而,随机生成空隙过程中同时记录各个空隙等效直径范围下的空隙面积和个数,以平面空隙率14.2%为例,G2 级配的汇总数据与试验统计结果列于表4。

表4 平面空隙率为14.2%仿真模型结果与试件统计结果对比

由表4 可知:建立的随机空隙有限元模型中,各个等效直径范围内的空隙率及空隙个数与实际统计得出的空隙率及空隙个数数据相近,说明采用本文方法建立随机空隙透水混凝土数值模型可行。

3.2 透水混凝土仿真结果分析

(1)骨料-水泥浆综合模量影响

为考虑骨料-水泥浆材料模量变化的影响,以平面空隙率为14.2%仿真模型为例,将材料模量设置为变量,变化区间为5 000~20 000 MPa。计算并绘制应力-应变曲线(图7)。应力以试件表面施加的荷载与表面积比值计算,应变以试件竖向位移与试件初始高度比值计算,可以发现:尽管试件中的空隙为随机分布,但应力-应变曲线都为线性变化特点。随着骨料-水泥浆体等效模量的增大,试件整体的变形模量逐渐增加,但试件整体的变形模量与骨料-水泥浆体等效模量间并非线性变化关系,随着骨料-水泥浆体等效模量的增加,试件整体的变形模量增加速度逐渐降低。

图7 骨料-水泥浆体等效模量变化影响(平面空隙率14.2%)

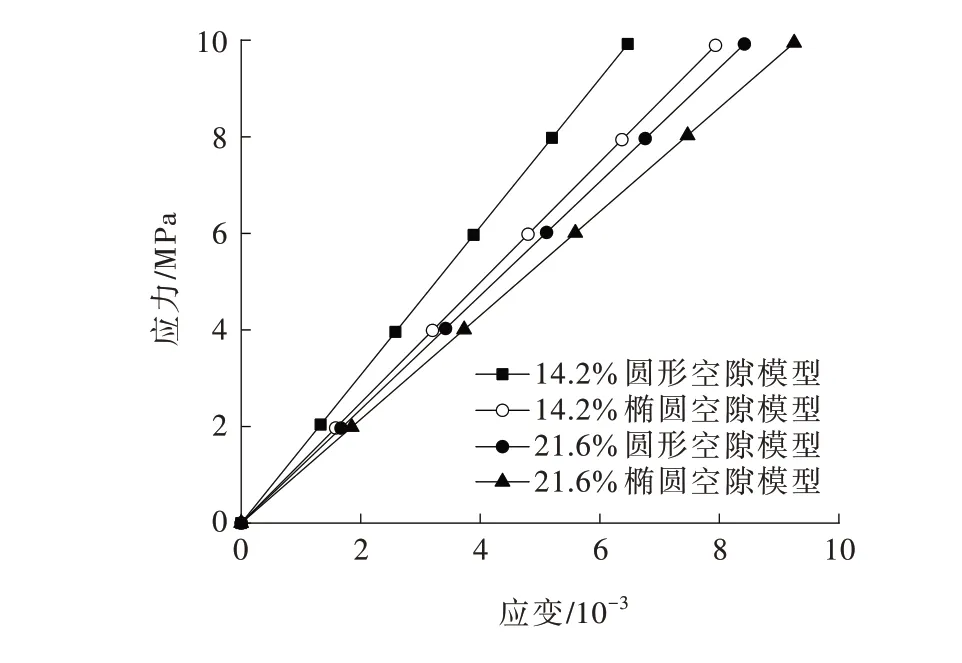

(2)空隙率和空隙形状的影响

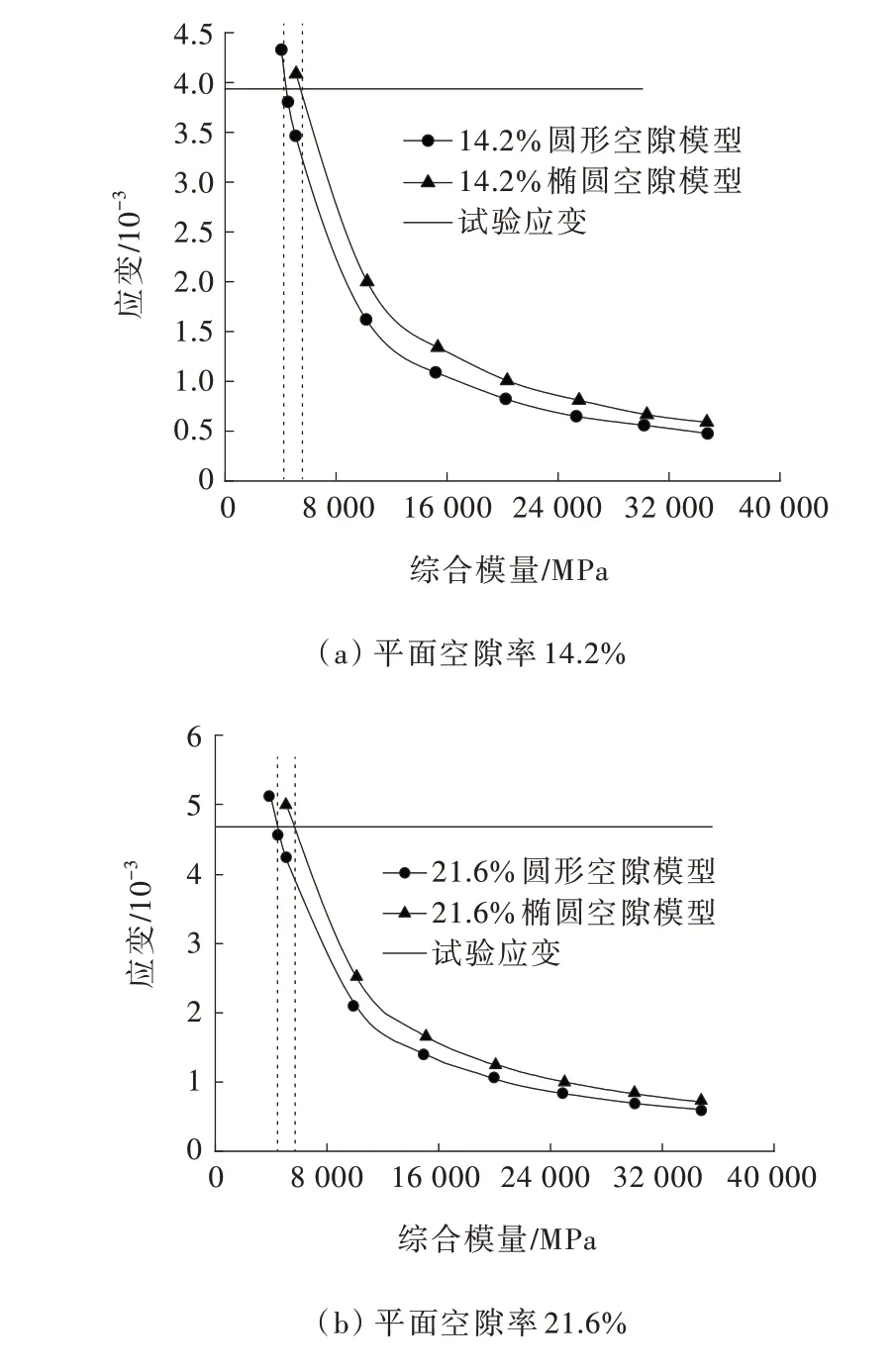

分别对两种空隙率水平下圆形空隙和椭圆形空隙模型结果进行对比,结果如图8 所示。

图8 空隙特性对受力性能的影响

由图8 可知:相同空隙率下椭圆形模型较圆形模型的变形值大。造成该现象的原因为椭圆形空隙相对于圆形空隙形状更不规则,荷载作用下空隙处应力集中更为明显。以10 MPa 应力水平为例,对应平面空隙率为14.2%和21.6%的圆形空隙模型应变为6.52×10-3和8.49×10-3,椭圆形空隙模型应变为8.02×10-3和9.30×10-3,分 别 增 加 了23.0% 和9.5%,因而,仿真计算时空隙形状对计算结果有一定影响。

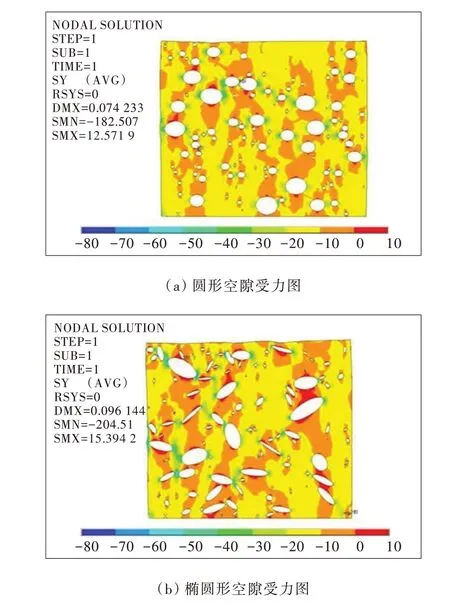

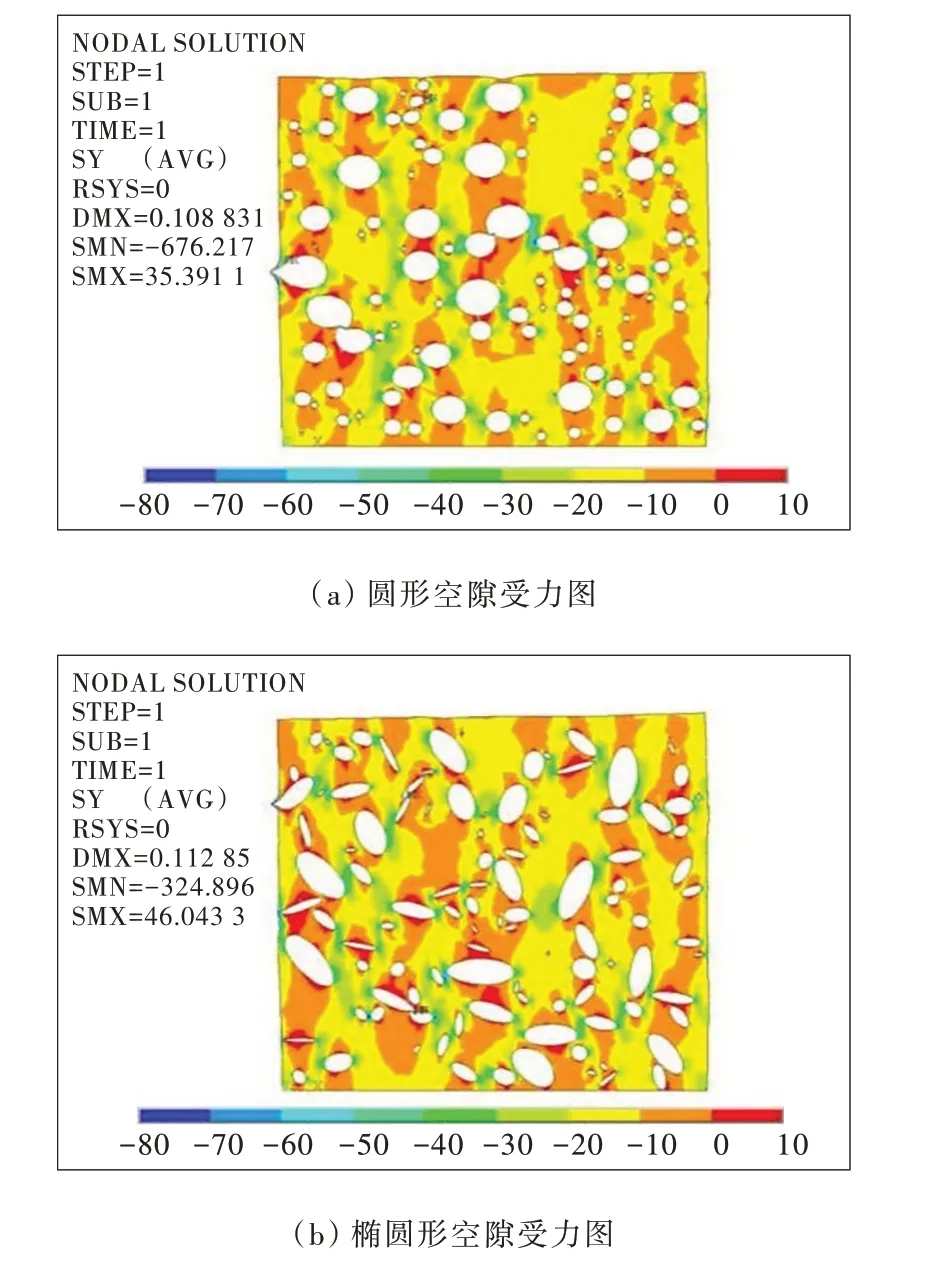

(3)内部应力特性

向两种空隙率下的仿真模型施加10 MPa 竖向荷载,分析模型内部竖向应力变化并绘制等值线云图,结果如图9、10 所示。

图9 平面空隙率14.2%(单位:MPa)

图10 平面空隙率21.6%(单位:MPa)

由图9、10 可以看出:试件在竖直方向上以压应力为主,但因空隙存在造成有效承压面积的降低,使空隙左右区域受压值明显增加。空隙上下区域存在较大拉应力,椭圆形空隙因形状和角度不规则,拉应力分布更为杂乱,拉应力整体位于椭圆空隙的上下方。因混凝土材料抗拉能力差,竖向外部荷载作用下,空隙上下区域可能首先因拉应力过大而破坏。空隙的左右区域承担较大的压应力,也可能随着外部荷载的增大而产生抗压破坏。

(4)仿真与试验结果对比

本文建立的仿真模型将骨料和水泥浆作为一种均质材料,因而确定骨料-水泥浆材料的综合模量非常重要,下面通过对比仿真结果和试验结果确定仿真模型的材料综合模量取值。

通过室内试验,两种空隙水平下施加10 MPa 荷载时材料处于弹性变化阶段,因而,分别对空隙率14.2%、21.6%下的仿真模型施加10 MPa 荷载,变化骨料-水泥浆体综合模量值,绘制应变与骨料-水泥浆综合模量关系曲线(图11)。将透水混凝土室内抗压试验中压应力为10 MPa 时应变值进行提取,并跟仿真模型进行对比,以应变相同作为判断仿真模型骨料-水泥浆体综合模量取值的方法。图11 中当平面空隙率为14.2%时,圆形空隙和椭圆形空隙交点分别为4 200 MPa 和5 500 MPa。类似地,平面空隙率为21.6%时,圆形空隙和椭圆形空隙交点分别为4 500 MPa 和5 900 MPa。由此可以看出:仿真模型中骨料-水泥浆体综合模量远小于密实性混凝土,这是因为骨料-水泥浆体间黏结界面相对薄弱且空隙导致的应力集中明显。圆形空隙仿真模型中骨料-水泥材料综合模量取值范围可取4 000~4 500 MPa,椭圆形空隙仿真模型综合模量取值范围为5 500~6 000 MPa。

图11 骨料-水泥浆体综合模量

4 结论

对两种空隙率水平22%和28%的透水混凝土试件进行切割,依据图像处理技术分析了平面空隙率特征并建立了随机空隙数值仿真模型,得到以下主要结论:

(1)两种空隙率水平下,空隙等效直径最大值均超过10 mm,小于2.5 mm 的空隙数量多,但空隙体积占比相对较低,2.5~7.5 mm 的中等空隙和较大空隙累计体积占比较大。两种空隙率水平的空隙圆度分布相似,平均2.0。

(2)空隙形状对仿真结果有一定的影响,椭圆形空隙模型的仿真变形结果大于圆形空隙模型。随着椭圆形空隙扁平程度的增加,空隙周围产生的应力集中更加明显。当试件受到竖向压应力时,空隙上下边缘主要受到拉应力,空隙左右侧区域因有效承压面积降低而产生较大的压应力。

(3)随机圆形空隙模型中骨料-水泥综合材料模量取值范围建议为4 000~4 500 MPa,随机椭圆形空隙模型中骨料-水泥综合材料模量取值范围建议为5 500~6 000 MPa,空隙率小时取较小值,空隙率大时取较大值。