全球非常规卤水的提锂技术及产业化研究进展

朱瑞松,曹 靖,刘陶然,李应文,高 飞,胡雪生

(中国石油天然气股份有限公司石油化工研究院,北京 102206)

锂是一种低密度(0.53 g/cm3)轻质碱金属,在新能源汽车和储能等行业有着广泛的应用[1]。随着全球电动车的推广和电网存储应用的部署,预计对锂的需求量将持续增长(见图1a)[2]。全球锂矿资源量(以Li2CO3计)的统计数据[3]表明,截至2020年底,全球锂矿资源量达3.49亿t,中国锂矿资源量占5.48%,位居全球第5 位(见图1b)。虽然锂资源量非常丰富,但锂资源的提取仍是世界各国新能源领域的“卡脖子”问题,长期以来全球市场的锂产品供应量无法满足市场需求。锂资源供需关系的极度失衡导致2022年1月以后电池级碳酸锂的价格飞速上涨;由于供求关系发生变化,2023年开始碳酸锂价格由近60万元/t 跌至20 万元/t[4]。主要原因是上游锂资源提取技术、中游锂产品加工、下游锂产品制备技术及锂电池的回收技术缓解了供需关系,促使锂价格回落。

图1 锂在全球各个应用市场的需求量[2](a)和全球锂矿(Li2CO3)的资源分布情况[3](b)Fig.1 Lithium application in global market and demand by application[2](a),and global distribution of lithium(Li2CO3) resources[3](b)

锂矿资源分为硬岩型和卤水型,上游卤水型锂矿资源开发成本比硬岩型锂矿资源开发成本低30%~50%[5]。卤水是一种含盐量高(>50 g/L)的液体资源,可将其分为常规的盐湖卤水和非常规的地热卤水、油田卤水和盐井卤水。非常规卤水对锂的溶解量较多,具有较高的开发利用价值。与从常规盐湖卤水和硬岩沉积物中提取锂相比,从非常规卤水中提取锂所需的土地和水相对较少,可以节约土地和水资源,减少碳排放;而且贫锂卤水可以重新返回到地层中,有利于资源环境的可持续发展[6-7]。尽管从非常规卤水中提取锂具有技术可行性,但是同时兼顾成本经济和环境保护两方面的大规模开发研究仍然颇具挑战性。因此,本文重点综述了非常规卤水中锂提取技术及其应用,并总结了锂资源开发的重点、难点,阐述了锂资源提取技术的研究方向及今后的发展趋势。

1 非常规卤水提锂的研究

1.1 非常规卤水的定义和资源分布情况

非常规卤水资源包括地热卤水、油田卤水和盐井卤水等[8]。本文总结了非常规卤水资源中的地热卤水和油田卤水的提锂现状。地热卤水是高温浓缩盐水溶液,含有大量的矿物质和离子,如锂、钾、砷、硼、硅等主要元素和矿物质[9-10]。油田卤水是油田和天然气等物质的伴生卤水,含有油、气、水和其他杂质[10],富集多种微量元素,如锂、铷、铯等。因此,对卤水中富含的锂资源进行产业化开发利用具有重要的战略意义。

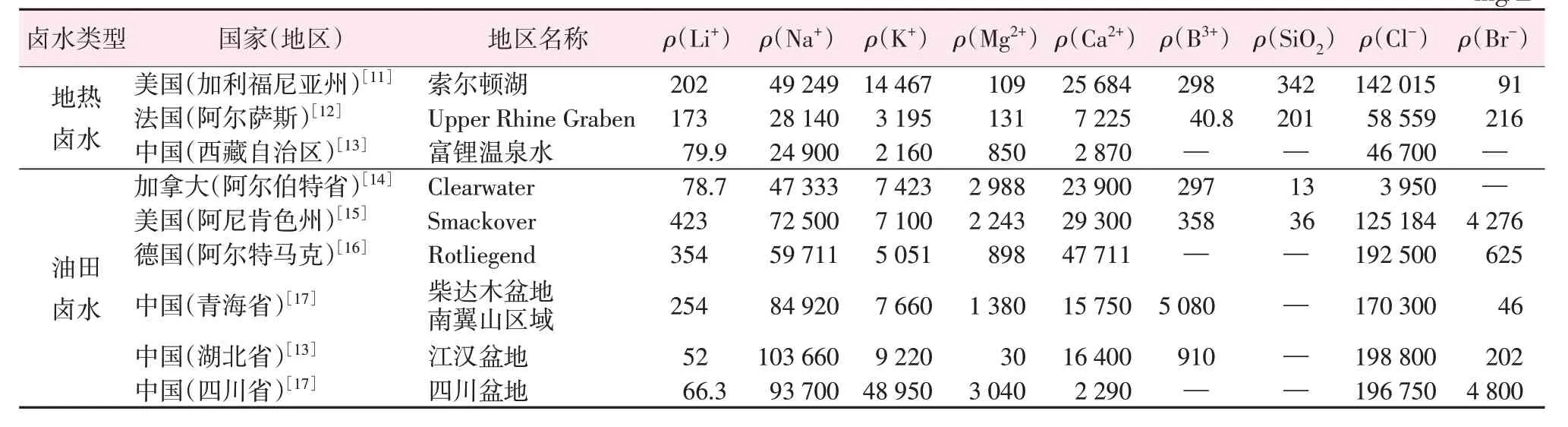

全球主要的地热卤水资源主要组分含量如表1所示。由表1 可知,国外的地热卤水为氯化钙型卤水,二氧化硅含量较高,镁锂比和硼含量低。索尔顿湖地区是目前美国最大的潜在地热卤水资源,卤水中锂平均质量浓度高达202 mg/L[11],镁锂比仅为0.54。国内的地热卤水多属于氯化钠型,例如西藏地热卤水资源丰富,锂质量浓度超过15 mg/L的富锂温泉至少有26处[18],其中1处达到79.9 mg/L。国外的油田卤水多属于氯化钙型,加拿大、美国和德国等国家均有油田卤水分布,镁锂比、硼含量及二氧化硅含量均较低。国内的油田卤水多属于氯化钙型,镁锂比低、硼含量高,主要分布在柴达木盆地、四川盆地、江汉盆地等沉积盆地。其中,柴达木盆地的南翼山区块油田水中南2-3井中锂质量浓度为254 mg/L;四川盆地平落4 井锂质量浓度虽然仅有66.3 mg/L,但是Br 质量浓度高达4 800 mg/L;江汉盆地江陵凹陷处锂质量浓度平均值为52 mg/L[13,17]。此外,中国柴达木盆地西部南翼山深层卤水矿资源储量丰富,与美国加州索尔顿湖地热卤水资源量非常接近[19]。因此,迫切需要开发非常规卤水提锂技术。传统盐田工艺技术虽然成熟,但易受自然条件限制,对土地和淡水资源需求量大,生产周期长(1.5~2 a),锂回收率较低(40%~50%),且易对环境造成污染[8]。与此相比,直接提锂技术更加绿色且回收率普遍高于90%。因此,本文在非常规卤水提锂技术研究中重点介绍了各种直接提锂技术。

表1 全球代表性非常规卤水组分含量[11-17]Table 1 Global representative unconventional brine components concentration[11-17]mg/L

1.2 非常规卤水提锂技术的研究

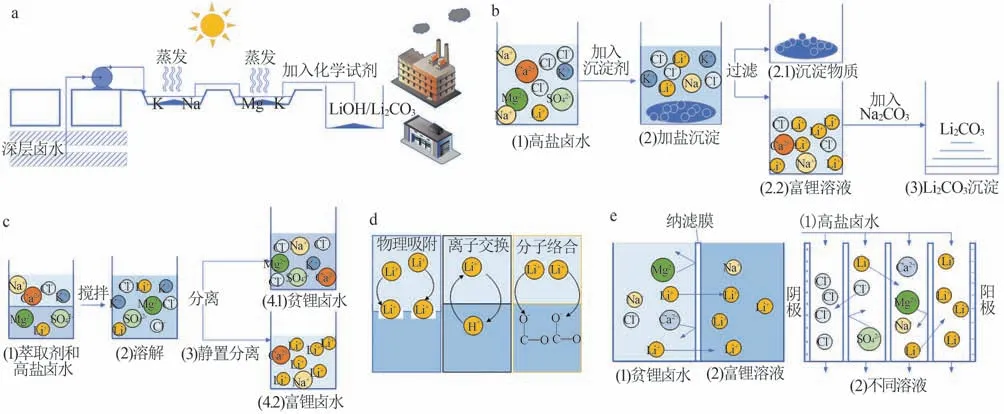

近年来,国内外研究了多种从非常规卤水中提取锂的策略,包括传统的蒸发浓缩-沉淀法、吸附法、萃取法和膜分离法等[20-21],各种方法的工艺流程见图2。本文通过对国内外提锂技术的研究和分析,剖析了各项技术的原理和工艺路线,总结了各项提锂技术的优势和劣势。

图2 卤水提锂技术流程图汇总Fig.2 Summary of flow chart of lithium extraction technology from brine

1.2.1 蒸发浓缩-沉淀法

蒸发浓缩-沉淀法是传统的卤水提锂工艺,其适用于含锂量极高的卤水,典型的流程如图2a 所示。利用太阳能将盐湖卤水自然蒸发浓缩,去除其中大量的K+、Mg2+和Na+,随后卤水被送入工厂做后续加工处理,最后加入混合沉淀剂使锂以沉淀物的形式分离出来[20]。直接沉淀法分为碳酸盐沉淀法、铝酸盐沉淀法及硼镁、硼锂共沉淀法等,其流程见图2b。

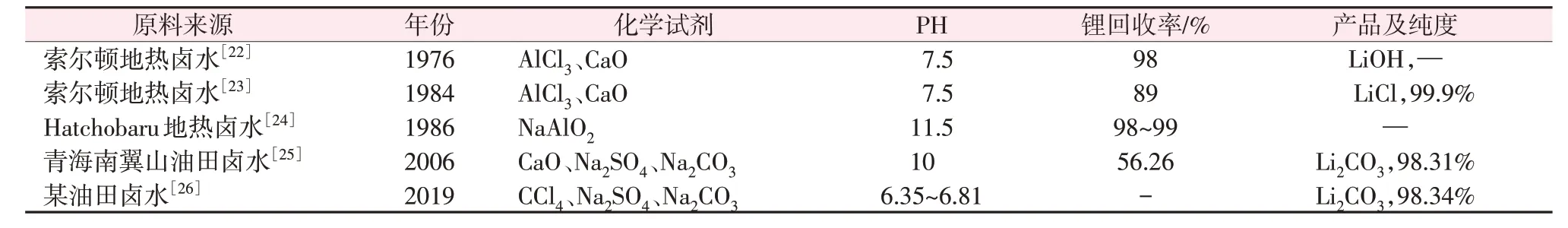

本文总结了近年来以油田卤水或地热卤水为原料利用沉淀法提锂的研究,具体情况见表2。由表2可知,铝酸盐是用于地热卤水锂回收的优选沉淀剂,采用AlCl3和石灰石作为沉淀剂,从索尔顿地热卤水提锂的回收率达89%~98%[22-23]。高纯偏铝酸钠溶液也被用作沉淀剂,在pH 为11.5 时从Ohita prefecture 的Hatchobaru 地热电厂卤水提锂的回收率为98%~99%[24]。针对国内青海省的柴达木盆地南翼山油田卤水,青海地质调查局的研究者们将富含Li+的油田卤水通过盐田自然蒸发得到浓缩母液老卤,除去Ca2+、Mg2+等离子后加Na2CO3沉淀得到纯度为98.31% 的Li2CO3产品,老卤中锂的回收率为68.68%,原卤中锂的回收率为56.26%[25]。以国内某油田卤水为原料,经过卤水蒸发浓缩、冷冻结晶及芒硝兑卤除钙后,再经纯碱沉锂工艺制备出纯度为98.34%的Li2CO3产品[26]。蒸发沉淀法虽然工艺成熟,但是需要大量的土地和水资源,生产周期长。目前,智利的温泉试点项目BrineMine project通过控制地热卤水中二氧化硅水解生成的硅酸与Ca2+反应生成水合硅钙的方法去除Ca2+,同时析出的水合硅钙 相本身也可以被视为一种资源[27]。

表2 沉淀法提锂技术的主要特征与锂回收率[22-26]Table 2 Main characteristics and recovery rates of lithium extraction by precipitation[22-26]

1.2.2 萃取法

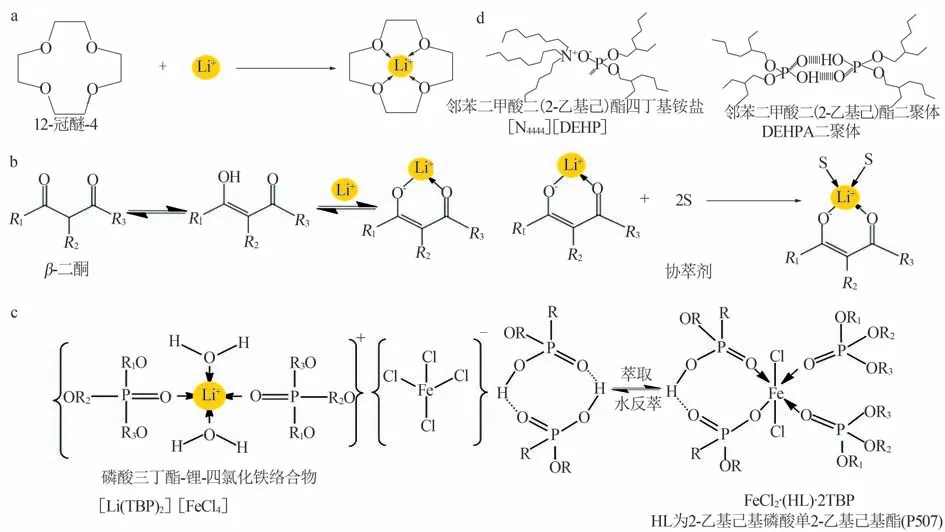

采用溶剂萃取工艺可以实现卤水中锂的萃取。该方法的基本步骤是将萃取剂与卤水混合,待锂溶解静置后,将含锂溶液从卤水中分离出来,并从溶液中回收锂(见图2c)。常见的萃取剂包括冠醚类、多组分溶剂和离子液体,其结构和萃取原理见图3,萃取效率见表3。

图3 不同萃取剂与锂反应的机理示意图Fig.3 Schematic diagram of reaction mechanism between different extractants and lithium

冠醚类萃取剂能够与锂离子发生络合反应,其中锂离子一般位于冠的中心[28](见图3a)。冠醚对锂的键合/萃取能力由高到低的顺序依次为14-冠醚-4、13-冠醚-4、15-冠醚-5、16-冠醚-4[29]。选择合适的冠醚可以实现卤水中锂的分离。多组分溶剂包括萃取剂(金属螯合/结合试剂,如酮和有机磷酸盐)、共萃取剂(有机和无机化合物)和稀释剂(本体溶剂,如煤油和烷烃)。研究表明,β-二酮与中性配体的组合在钠等碱金属离子中对锂的萃取和分离具有优异的性能[28-29]。图3b为其萃取机理,即β-二酮置换质子,形成电离的β-二酮;电离的β-二酮与锂离子相互作用形成螯合络合物;然后,络合物与中性溶剂形成加合物。其中,典型的氟化双酮类对锂的萃取效果良好,以苯甲酰三氟丙酮(HBTA)、呋喃甲酰三氟丙酮(HFTA)和噻吩甲酰三氟丙酮(HTTA)为萃取剂、三辛基氧化膦(TOPO)/磷酸三丁酯(TBP)为协萃剂时对含锂碱性卤水的锂萃取率达94.50%~99.50%[30]。

有机磷酸盐常被用于盐湖卤水中锂的萃取,TBP/FeCl3/P507 三元协同溶剂萃取体系结合水反萃清洁提锂技术可以显著增强锂和镁的分离能力。其协同萃取原理为:在从含镁溶液提取锂的过程中,TBP 和FeCl3以2TBP·Li·FeCl4的形式与Li 结合;当负载的有机相与水接触时,P507和TBP与Fe3+结合,Li+与Cl-结合生成LiCl;Fe3+留在有机相中,用于下一次萃取(见图3c)。采用混合萃取体系可以提高锂萃取率同时降低TBP 的使用量[32],减轻设备腐蚀及TBP的降解。双酮类和有机磷酸类体系对锂萃取效果因所使用的溶剂不同而异,萃取率在88.0%~99.5%;但是在高Na+、K+、Ca2+含量的油田卤水或地热卤水体系的实际应用中,两者均需要对含锂卤水进行预处理以排除干扰性离子。例如,TBP在Li/Na和Li/K 分离时表现不佳,当卤水中Na+、K+浓度从0增加到0.3 mol/L时,Li的分配系数从3.5分别降到了2.8和3左右[33]。HBTA/TOPO萃取卤水中Li+时,Ca2+会竞争结合位点,降低Li+的萃取效率,Li+/Ca2+分离因子仅为0.05[34]。仲酰胺+烷基酮/烷基酯类萃取剂的萃取结果证明该萃取剂是分离高钙卤水的潜在萃取剂,以模拟的青海油田南翼山地区的卤水体系为原料,不经预处理,直接萃取可将钙锂质量比由(60~65)∶1降为(2~12)∶1[35-36]。

离子液体是一种新型的萃取剂,具有无腐蚀性、挥发度低和环境友好等特点。典型离子液体[N4444][DEHP]的结构如图3d 所示。在萃取过程中,[N4444][DEHP]和[N8888][DEHP]与Li+等物质的量比混合,形成络合物,其对各种碱金属离子的萃取效率由高到低的顺序依次为Li、Na、K、Rb、Cs[40]。在298 K时,0.5 g/L 的含锂水溶液中[P4444][BTMPP]离子液体的锂萃取率为88.11%~89.70%[38],[N4444][DEHP]的锂萃取效率最高,三级萃取后为94.2%[39]。但是离子液体的成本及其在水中的分解性是限制其工业化的重要原因。

溶剂萃取法常与其他提锂技术结合使用。Pure Energy 公司以溶剂萃取法为核心,结合膜过滤的预处理,通过电解生产LiOH。利用TenovaBateman 公司的卤水预处理(LIPTM)和溶剂萃取工艺(LiSXTM)技术对Pure Energy模拟卤水进行小型中试规模测试。结果表明,在LiSXTM工艺结束时,进入电解阶段的LiCl 产品纯度大于99.9%,锂的浓度增加约38 倍[41]。溶剂萃取法虽然成本低、萃取效率高,但其缺点在于萃取过程中容易产生酸性废水和有毒溶剂废物,对环境造成污染。

1.2.3 吸附法

吸附法是从卤水中回收锂的低成本方法,需要选择性高、容量大、可重复使用的吸附剂。常见的吸附剂包括有机、无机和生物吸附剂。在无机吸附材料中尖晶石Li-Mn-O、尖晶石Li-Ti-O 和锂铝插层材料(Li/Al LDHs)已被确定为从卤水资源中提取锂的潜在吸附剂[21]。其中,尖晶石型吸附剂的Li吸附机制主要是Li+/H+交换(见公式1),M 代表Mn 或Ti原子,此外Li+还可以嵌入到材料间隙中,因此该吸附过程也包含物理吸附(见图2d)。

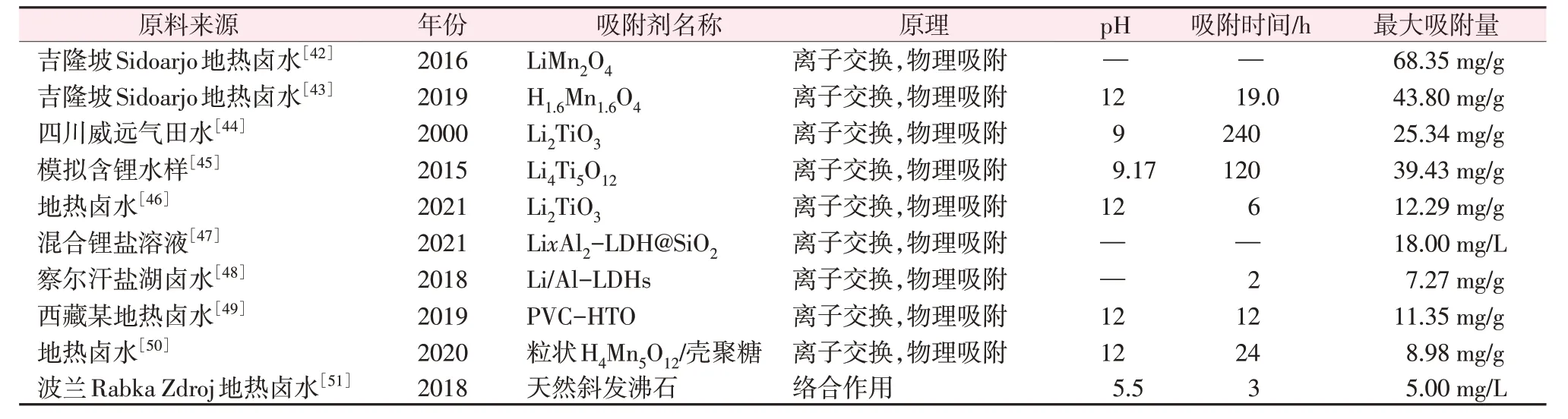

Li+还可以在相对较宽的n(Li)∶n(Mn)或n(Li)∶n(Ti)范围内自由循环进出,形成几种常见的锰氧化物或钛氧化物前驱体,如LiMn2O4、Li1.6Mn1.6O4、Li2TiO3和Li4Ti5O12。本文总结了各类吸附材料对卤水中锂离子的吸附效果,重点总结无机吸附材料的吸附性能,其中吸附性能的关键指标是动力学实验获得的单层吸附量(qmax),同时考察了时间和pH 等因素对提锂的影响,结果见表4。由表4 可知,在地热卤水锂离子的吸附研究中多数吸附材料对锂离子的qmax在6~69 mg/g,最佳pH多为9~12。钛系和锰系氧化物是从地热卤水中吸附锂离子的有效材料,其中锂锰氧化物(LiMn2O4)吸附剂对吉隆坡Sidoarjo 的地热卤水锂吸附容量最高,达到68.35 mg/g[42]。尖晶石结构的Li1.6Mn1.6O4(LMO)离子筛的分枝状H1.6Mn1.6O4(HMO)和排列支状结构的HMO 对Li+的吸附量可达43.8 mg/g[43]。虽然锰系吸附剂吸附容量高,但是其高溶损率是需要解决的关键问题,而钛系吸附剂的溶损率较低。多孔钛基锂离子筛Li2TiO3用于气田水和地热卤水中锂的吸附时溶损率分别为0.25%和0.6%,均低于1%[44-46]。但钛系离子筛Li2TiO3和Li4Ti5O12锂吸附容量在12.29~39.43 mg/g,较低于锰系离子筛的锂吸附容量(43.8~63.35 mg/g)。此外,虽然Li/Al LDHs 吸附量不及锰钛系吸附剂,但其因成本低、环境友好和易于再生而引起广泛关注[47]。研究者们已经开始采用有机聚合吸附剂和生物吸附剂来制备颗粒形式无机吸附剂[49-50]。迄今为止,只有铝基吸附剂在地热卤水中提取和回收锂方面得到了广泛或试点规模的应用。但是在实际操作中,铝基吸附剂对锂的回收率低于60%[52]。这是由于实际地热卤水成分复杂,其他阳离子可能会与锂竞争吸附剂的活性位点,从而影响锂离子的吸附。因此,在选择吸附剂时,不仅要考察吸附性能,还应当探究吸附剂对不同阳离子的选择性。总之,吸附法应向绿色、低成本方向发展,在高吸附量和快速动力学的前提下,提高吸附剂的循环利用性能和减少损失率仍然是一个巨大的挑战。

表4 吸附法提锂技术的主要特征与吸附量汇总表[21,42-51]Table 4 Summary of main characteristics and adsorption capacity of lithium extraction technology by adsorption method[21,42-51]

1.2.4 膜分离

膜分离工艺已经用于锂提取的分离纯化和浓缩环节中,该工艺基于纳米通道与水合和裸露的锂离子半径的相对大小、通道表面电荷及通道形态等因素,实现对锂的选择性分离[53]。常用的膜分离技术包括纳滤(NF)、反渗透(RO)、正渗透(FO)、电渗析(ED)和膜电容(MCDI)等方法。纳滤法是一种压力驱动的膜分离技术,可以对二价离子和单价离子进行选择性排斥。纳滤膜的孔径范围为0.001~0.01 μm,依据带电荷的正负性,纳滤膜分为带负电的NF90膜、DL 膜及带正电的聚乙烯亚胺/均苯三甲酰氯(PEI/TMC)复合纳滤膜等[54]。纳滤分离法已被广泛用于锂与镁、钙及其他二价阳离子的分离(见图2e),例如NF90 膜可以从含Mg2+盐中分离出为85%的Li+[55]。然而,纳滤膜在镁锂分离时选择性较低,例如WEN 等[56]使用螺旋缠绕的Desal-5 DL 2540C 膜对Li+/Mg2+的分离系数仅为3.5。尽管在实验室条件下,各种类型的膜在锂镁分离中已经实现了对锂的高选择性(S)[57],如金属有机框架(MOF)基膜(S=1 815)、仿生共价有机框架(COF)基膜(S=64)、MXene复合膜(S=28)、聚合物包体膜(S=893.8)、“离子精馏”膜(S=26 177)等,但这些膜的实用性仍有待于工业化验证。RO膜的孔径小于0.001 μm,对锂及其他离子都没有选择性,因此常和渗透、蒸发等过程一起应用于含锂盐水的浓缩[55]。由于RO技术的高渗透压和高能耗限制,使得FO技术成为最节能和最具成本效益的工艺之一。然而,FO膜在高盐环境下的渗透选择性很低,仍需对其进一步开发和研究。

在电场驱动下的电渗析分离过程快速高效,其原理是一、二价离子在电流中的扩散速率不同,通过电流诱导Li+在电极中发生氧化还原反应,然后从阳极水溶液中回收Li(见图2e)。以盐湖卤水为原料,使用商用阴离子交换膜和磷酸铁锂、磷酸铁作为电极,可获得锂含量为38.9 mg/g 的溶液[58]。MROCZEK等[59]对新西兰Wairakei地热卤水进行了铝电极电凝脱硅和电渗析研究,结果表明在pH为2~4时,膜的锂通量最高,达到0.28 mg/(h·cm2)。增大电流可以提高膜的提取率,但对膜的寿命有负面影响。因此,离子膜的耐用性差是电渗析技术推广面临的主要问题。此外,难溶物质造成的膜堵塞及卤水温度和流速限制了膜分离技术的效率。

1.2.5 提锂技术的总结与分析

直接提锂技术包括沉淀法、萃取法、吸附法和膜分离法等,这些方法的锂回收率普遍高于90%。其主要步骤包括:从储层提取卤水;采用沉淀/吸附/萃取/膜分离等多种技术耦合从卤水中选择性提锂;富锂卤水经过加工生产出锂产品;将尾卤回注到原有地层。本文还对不同直接锂提取技术进行了比较, 并将其主要特征、优势和劣势汇总在表5中。

表5 不同提锂技术的主要特征与优劣势比较[6-7]Table 5 Main characteristics,advantages and disadvantages of different lithium extraction technologies[6-7]

2 全球地热或油田卤水提锂技术的产业化现状

2.1 国外地热或油田卤水提锂技术产业化现状

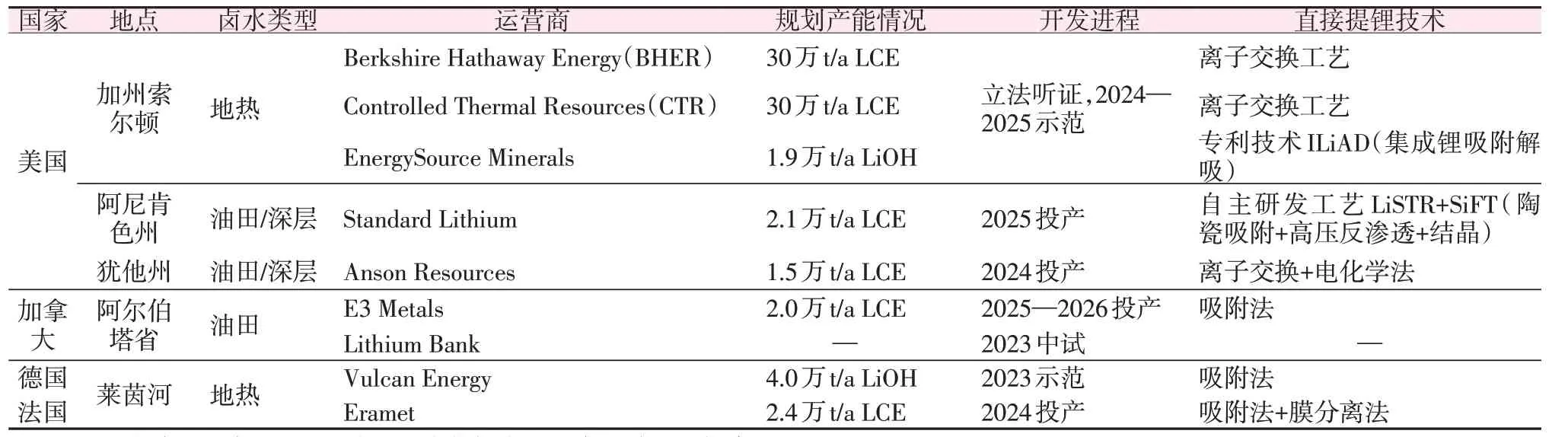

国外地热卤水提锂项目集中在美国、加拿大和欧洲国家,目前已经规划或在建的油田或地热卤水提锂项目进展见表6,这些提锂项目普遍预计在2023—2025 年建成投产[6,60-61]。本节重点介绍和分析了美国索尔顿湖和欧洲莱茵河流域的产业化现状。

表6 地热或油田卤水提锂产业化现状[6,60-61]Table 6 Industrialization status of lithium extraction from geothermal/oilfield brine[6,60-61]

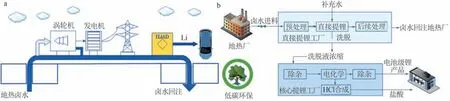

索尔顿湖的高温地热卤水中含有二氧化硅等杂质,给锂资源的提取技术带来了挑战[13]。Controlled Thermal Resources(CTR)、EnergySource Minerals 和Berkshire Hathaway Energy(BHER)等多家公司正在开展以索尔顿湖地热卤水为来源的提锂项目,目前开发进程仍处于早期的工厂建设阶段。CTR公司利用离子交换技术回收锂,该技术对锂的回收率约为90%。该公司将开发进程分为8 个阶段,每个阶段每年生产约3.47 万t 碳酸锂(LCE,以Li2CO3的形式计量的Li 含量),当完全开发后,LCE 总产量达到30 万t/a。EnergySource Minerals 的ATLiS 项目利用其专利技术ILiAD 实现锂资源的提取,集成了预处理、锂萃取、纯化和锂产品四大模块,采用锂选择性吸附剂(树脂基氧化铝吸附剂、锂氧化铝插层吸附剂、氧化铝吸附离子交换树脂或氧化铝基吸附剂等)和连续床处理相结合的技术,通过连续逆流吸附解吸的方法完成锂的提取,后续通过电解生产一水氢氧化锂(LiOH·H2O),采用碳酸钠沉淀法生产Li2CO3,目前已经完成的先导试验结果表明,锂萃取率为99.5%,锂回收率为90%[62-63]。该工艺流程分为4步(见图4a):地热卤水提取、将地热卤水的热能转化为电能、采用ILiAD 技术进行卤水加工及尾卤回注[63]。BHER 矿业公司于2020 年开始对索尔顿湖卤水进行提锂,采用离子交换工艺对流量为378 L/min的地热卤水进行处理,回收氯化锂并且规划了30 万t/a LCE 的产能。针对德国莱茵河上游的地热卤水,Vulcan Energy合计规划4万t/a LiOH的产能,2022 年已经通过LiCl 电解生产出纯度为57.1%的氢氧化锂[64]。该方法的工艺核心为吸附直接提锂法,主要流程为:卤水预处理;卤水净化;吸附提锂;卤水浓缩生产LiCl溶液,电解生产LiOH溶液,结晶生产LiOH·H2O;贫锂卤水经过处理后先直接注井,再注入地热储层(见图4b)[6]。

图4 EnergySource Minerals公司地热ATLiS项目卤水提锂示意图[63](a)和Vulcan Energy公司示范工厂流程示意图[6](b)Fig.4 Lithium extraction from brine of geothermal ATLiS Project of Energy Source Minerals Company[63](a),and flow diagram of Vulcan Energy's Demonstration Plant[6](b)

2.2 国内盐井、地热及油田卤水提锂技术产业化现状

中国早在20 世纪80 年代就开始对四川盆地的油水资源进行开发利用,生产出了食盐、溴素、碘素和Li2CO3等一系列产品[25]。正如1.2.1节中所述,众多研究者采用沉淀法、低温冷冻法等对油田卤水中的锂进行了提取研究。然而,目前中国对油田卤水中锂资源的开采仍然很少。近年来,在四川、湖北和新疆等地对真实的盐井卤水、地热卤水提锂的项目或试验有了新的进展。2022年12月,成都综合岩矿测试中心以四川自贡的盐井卤水为原料,使用新疆泰利信矿业有限公司开发的TMS 吸附法提锂技术进行锂资源的提取研究,该工艺通过在吸附材料Li2TiO3/Li4Ti5O12的晶格中掺杂金属元素M 及在Li2TiO3微晶表面包覆氧化物MO2,成功改善了原有吸附材料的微孔结构[65]。这种改进方法不仅提高了吸附效率、容量和使用寿命,还使得锂的提取效果得到了显著提升。现场提锂试验结果表明,新型吸附法提锂技术的吸附率和解析率分别为91.2%和97.67%,整体锂回收率为89.75%,且吸附剂单次溶损率低于0.02%[65]。目前,西藏地区地热卤水的锂资源开发利用项目也有了新的进展。2023 年1 月,万锂新能公司采用新疆泰利信矿业有限公司研发的吸附法+膜法耦合工艺启动地热水发电综合处理生产电池级碳酸锂项目,这是国内首次启动地热卤水提取电池级碳酸锂的产业化项目[66]。

中国石油和中国石化等大型央企在油田卤水资源的勘探开发利用方面承担了国家能源转型的重大责任。中国石化南京化工研究院的油田卤水提锂工艺采用锰系离子筛作为吸附剂,在碱性环境下吸附油田地下卤水中的锂,在酸性环境下脱附出富锂液,利用超滤、纳滤、反渗透和电渗析等多种膜工艺对富锂液进行净化和浓缩,最终富锂液与碳酸钠反应生成纯度为99.9%的Li2CO3产品[67]。自2017 年,中国石化在完成对江汉油田江陵凹陷的卤水资源勘探后形成了深井卤水资源综合评价技术,江汉油田研究院于2018 年联合中石化南京工程有限公司等多家单位启动了油田伴生卤水吸附法提锂中试项目,并在湖北省潜江市中石化江汉油田钟市联合站内预计建成年产30 t电池级碳酸锂中试装置[68]。中国石油早期一直致力于提钾的研究,后续将战略重点转变为提锂的研究,基于2015 年青海油田的提钾研究,继续开展了油田卤水现场盐田试验和富锂尾卤提锂试验,并以油田卤水为原料获得了氯化钾质量分数为15%~20%的钾混盐约15 t 和品位为95.17%的碳酸锂混盐40 kg[69]。2022年7月,中国石油西南油气田公司成功提取40 L高浓度LiCl溶液,制备出100 g LiOH 和400 g Li2CO3粉末[70]。2022 年12 月,该公司龙王庙组气藏气田水采用气田水预处理+高效锂离子筛吸附剂提锂技术生产出首批成品Li2CO3,成为国内首套投运的500 m3/d 气田水提锂中试装置[71]。该项目采用的技术路线和工艺装置具有锂吸附容量高、绿色环保和高效稳定等显著优势。目前,非常规卤水的资源勘探处于摸底阶段,提锂技术仍处于研究开发阶段,预计未来5~10 a 有望实现大规模产业化。

3 结语与展望

在全球追求“碳中和”的背景下,卤水型锂矿的提锂成本和碳排放均低于硬岩型锂矿,具有更加广阔的技术开发前景。不同国家的非常规卤水资源分布各有特色,例如美国和欧洲重点开发地热卤水,而加拿大和中国则将方向瞄准了油田卤水。非常规卤水提锂技术开发的重点是直接提锂技术,前述沉淀法、萃取法、吸附法和膜法等多种工艺各有优势,选择直接提锂技术时应因地制宜,而且多种工艺的集成耦合将成为趋势。实现卤水提锂技术的产业化应用是实现高效、绿色、低成本和大型产业化提锂的目标和关键,有利于保障新能源产业的锂产品供给,符合当前全球各国的战略发展需求。然而,实际的非常规卤水体系成分复杂,实现工业化卤水提锂仍然存在三大难点:卤水预处理和回收过程中化学试剂的高消耗;提锂过程中高浓度杂质离子的干扰;提锂后的卤水需回注并维持地热或油田流体化学特性不变。基于以上研究,对非常规卤水锂资源勘探、锂资源提取的技术和工艺及产业化应用方面的现状和未来的发展趋势做了如下总结。

1)深化卤水资源勘查。目前国内的地热卤水和油田卤水锂矿勘查程度较低,开发利用程度有限,因此需要加速非常规卤水的锂资源勘查。

2)重点加快直接提锂技术开发。卤水资源直接提锂技术是未来锂资源提取最具潜力的核心技术,直接提锂技术应同时具备锂的高选择性、低能耗和环保性。

3)优化工艺路线的设计。国外的研究侧重于对锂资源的提取,而国内需要同时对锂和钾资源进行提取。相应地,提锂工艺路线的设计由原先盐湖工艺中基本的先提钾后提锂将转变为先提锂后提钾。

4)加速推动卤水提锂技术工艺实现产业化应用。目前,国外的非常规卤水提锂产业化项目普遍预计在2023—2025年建成投产,国内的非常规卤水在整体上仍处于资源勘查阶段和开发利用初期。吸附法在这些项目的产业规划中将扮演核心角色,而解吸液的进一步处理则可与梯度膜法、电渗析法和萃取法进行集成。

5)加强油田卤水及地热卤水综合利用研究。除锂外,非常规卤水资源中还含有钾、硼、溴、碘、铷和铯等有价值的元素,应储备其他元素的提取技术,开发出地热卤水或油田卤水等非常规卤水的综合利用集成技术。