基于FDM的减震器连接件轻量化设计与3D打印制造

陈福德

基于FDM的减震器连接件轻量化设计与3D打印制造

陈福德

(山东华宇工学院,山东 德州 253034)

随着科技高速发展,人们对于汽车产品的需求也在不断地发生变化,利用3D打印和轻量化设计已经成为汽车制造业领域的热点,这两者的结合对于提高制造业的竞争力具有重要意义。文章通过3D打印技术和Inspire优化设计软件对减震器连接件进行研究,分别对结构优化、切片处理、参数设置、模型打印等方面进行了系统研究,探讨产品拓扑优化设计的关键问题以及最佳打印参数,为产品的轻量化设计与高效制造成型研究打下基础和提供重要参考。

熔融沉积成型;减震器连接件;Inspire;3D打印制造;轻量化设计

随着智能制造技术的不断发展,汽车产品的迭代更新速度越来越快,人们对于产品的精细化设计和高效制造提出了更高要求。3D打印是一种快速成型的制造技术,具有降低生产成本、缩短生产周期等优势;而轻量化设计则是指在保证产品功能和性能的前提下,通过优化结构设计,降低产品质量、缩小产品体积。

在新产品设计阶段,利用扫描技术、轻量化设计和3D打印等先进制造技术,对产品进行拓扑优化轻量化设计和高效制造,在充分保证产品质量和性能的可靠性前提下,减少使用材料,降低设计制造成本,极大地缩短产品研发周期,且能够更加快捷地检验产品设计中存在的一些问题,并及时进行修正,从而更快地推进产品的批量化生产制造[1-2]。本文借助Inspire轻量化设计软件对减震器连接件进行拓扑优化和强度分析,利用熔融沉积成型(Fused Deposition Modeling, FDM)技术对优化后的模型进行3D打印制造,探讨产品拓扑优化设计的关键问题及最佳打印参数,验证该方法的可行性。

FDM 3D打印技术是以三维计算机辅助设计(Computer Aided Design, CAD)数字模型作为基础,通过三维建模软件建立CAD数字模型,通过计算机切片软件将模型沿某一坐标轴方向进行离散分层和数字控制,按一定层厚分层/切片,将模型离散为一系列有序的二维层面信息。运用激光束、热熔喷头等方式,对切片后的数据信息进行处理,将离散信息与打印参数相结合,生成3D打印机可识别的数据代码,驱动打印机有序地逐层叠加薄层材料,将材料通过连续物理层叠加,逐层增加材料生成三维实体的技术。

图1 打印流程

由三维数字模型得到的实体模型分为离散和堆积两个过程,离散是对模型进行切片处理的过程,堆积是3D打印设备根据切片结果提供信息完成打印的物理过程,如图1所示。该技术已广泛地被应用于机械制造、汽车、建筑、航空航天等领域,大幅缩短了产品设计周期,提高了材料利用率,从而降低制造成本。

1 零件的轻量化设计

1.1 零部件材料及载荷条件

零件轻量化设计的对象是减震器连接件,其主要承受汽车的减震器和车架连接端。通过三组安装孔载荷来辨识其安装孔的固定位置,其典型位置和设计的空间,如图2所示。

图2 结构件及安装孔位置

零部件材料为丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile Butadiene Styrene, ABS);密度为 1 060 kg/m3;屈服应力为45 MPa;泊松比为0.35;杨氏模量为2 000 MPa。对该结构件添加外部载荷条件,在位置1和位置2处分别施加380 N的力,其方向向量为(-0.853,0,-0.853);在位置3处施加1 500 N的力,使作用力施加在连接器对两孔连接形成的中心点上,其方向向量为(0.853,0,0.853);在位置4处施加1 100 N的力,其作用力施加在连接器对两孔连接形成的中心点上,其方向为的负方向。

1.2 初始强度分析、拓扑优化与强度校核

根据选用材料和承受的载荷条件,使用Inspire设计软件对减震器连接件原始模型进行初始强度分析。由选定分析的运行加载得出相应结果,在结果类型中选择米塞斯等效应力查看其最值大小,将米塞斯等效应力颜色设置为多彩模式,预览最值区间各应力分布情况。结果可知,最大米塞斯等效应力为38.38 MPa;最小米塞斯等效应力为0.028 51 MPa;最大位移为0.274 5 mm;最小安全系数为1.2,如图3所示。

图3 各应力分布情况

1.3 拓扑优化与几何重构

根据设定边界条件对连接件进行拓扑优化,指定设计空间和非设计空间,添加载荷以刚度最大为优化目标,以质量和厚度作为设计约束,分析得到拓扑优化结果。对优化结果进行几何重构,获得最终的轻量化设计模型;打印时,可将其作为子模型导入原始模型内。

通过轻量化设计,分别对六种方案进行对比分析,最终选出最优方案,拓扑优化最优模型强度校核结果如图4所示。优化后模型实现了73%的减重,最大米塞斯等效应力为13.06 MPa;最小安全系数为1.7,强度不超过材料的屈服应力,满足实际的强度需求。

图4 拓扑优化模型应力分析

2 零件的增材制造

本次实验采用FDM工艺,打印设备型号为太尔时代UP300;喷嘴直径规格为0.4 mm;材料类型为ABS。使用UP Studio3模型切片软件设置打印参数,分别对原始模型、轻量化设计模型及综合模型进行切片及3D打印。

2.1 子模型设置及载入

3D打印中提升模型综合性能的有效方法是在主模型中嵌入子模型。根据模型结构特点,对主模型和子模型分别设置局部填充,既可以节省打印耗材,缩短打印时间,又可以满足零件本身的强性能要求。

以原始模型为主模型载入软件中,导入主模型时一定注意取消模型自动摆放,分别导入子模型,并置于主模型的内部,对子模型进行布局填充。将轻量化设计模型作为子模型导入主模型内,自定义infill 100%填充,子模型导入主模型后,使主模型与子模型的坐标位置重合,以确保子模型完全置于主模型的内部,自动摆放至打印平台上,如图5所示。

图5 载入模型

2.2 确定打印方向

模型的打印方向对于成型件质量的影响至关重要在打印模型前。首先确定最佳的打印方向,选择打印方向时需要综合考虑多个因素,如:模型的强度、表面质量、支撑、耗材及打印时间等等[3]。结合该连接件结构的特点,打印方向可以有两种方案,由于3D打印中尽可能以平面作为底面进行打印,因此,就会有两个面可以选取,如图6所示。

图6 打印方向

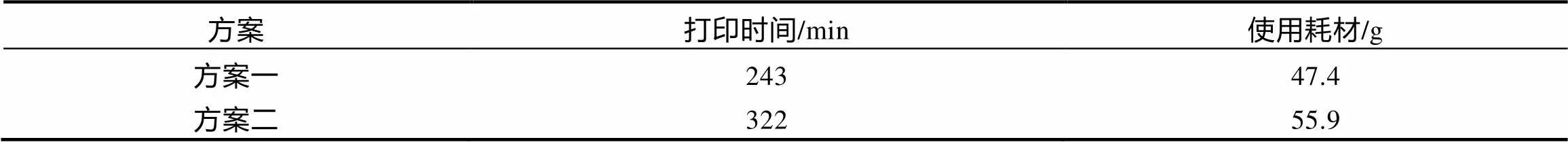

利用UP Studio3软件设置合适的打印参数,除支撑的设置外,其他打印参数设置完全相同,分别对两种打印方案的模型进行切片分层生成加工路径,显示打印时间及耗材使用量如表1所示。

表1 切片打印结果

通过对以上两种方案完成切片后得到的数据分析可知,采用方案一作为打印方向时,打印时间最短,打印支撑数量较少,使用耗材更少,打印时底面与热床接触面积更大,粘结更加牢固,因此,选择方案一作为最终打印方向。

2.3 打印参数设置

采用自适应分层,其最大层厚和层厚分别设置为0.4 mm和0.1 mm;调整比例设置为5。设置多轮廓参数为3;支撑密度和填充密度分别设置为15%和30%;支撑填充采用line,内部填充为zigzag;底部支撑和顶部支撑选择offset。填充轮廓采用交替打印填充方式,填充角度为60°;打印速度为fine模式;支撑填充为55 mm/s;轮廓速度为40 mm/s。参数设置完成后,利用UP Studio3切片软件完成模型的切片分层预览分层结果,保存加工路径格式为tsk文件,如图7所示。

图7 加工路径

2.4 打印成型过程

打印机设置喷头加载材料类型为ABS,喷头的当前喷嘴直径为0.4 mm,喷头预热温度为230 ℃、打印平台设置温度为50 ℃。启动打印机管理,UP Studio 3 在开启时会同时启动三维模型切片软件界面和 Wand 打印机管理器,然后成功连接打印机后会显示其打印机的序列号、打印机状态和喷嘴当前温度;在轴平台控制图中,通过鼠标操纵矩形块控制模型在打印平台上的不同位置。

首先,设置轴的高度,通过上下方向键使打印平台沿轴运动,直至调整到合适高度;其次,打印机打印前先进行初始化操作,然后对打印机喷嘴和底座进行预热操作;接着设置喷嘴的高度,使喷嘴和打印平台间的间隙一般为一张A4纸左右,最后对平台进行调平,在参数设置完成时进行模型加载,导出打印文件[4]。打印前先进行测试,确认没问题后开始正式打印,通过打印机平台和喷嘴配合完成每个截面轮廓的成型,打印机按照切片生成的路径文件有选择性地一层一层地堆积累加材料,直至模型打印完成,如图8所示。

图8 打印过程

打印完成后,将成型件从打印机平台上剥离,然后对其进行后处理操作,如:成型件废料、支撑结构的去除、模型的后固化、打磨、抛光和表面的强化等,如图9所示。通过多次打印后对最优模型称重及质量对比分析得出,原始模型打印质量为78.6 g;轻量化设计模型打印质量为30.1 g;综合模型打印质量为47.4 g,与原始模型相比,轻量化设计模型的质量实现了61.7%的减重,综合模型的质量实现了39.7%的减重。

图9 最终打印模型

3 结语

本文以减震器连接件为例,利用Inspire软件和FDM对产品进行轻量化设计和3D打印成型研究,分别对结构优化、切片处理、参数设置、模型打印等方面进行了系统研究,探讨了产品拓扑优化设计的关键问题及最佳打印参数,验证了该方法的可行性。

通过轻量化设计和3D打印成型,产品模型的减重效果明显,在满足其强度性能的前提下,质量实现了39.7%的减重,大大节省了打印材料,降低了制造成本,同时缩短了产品开发周期,为同类产品的优化设计和增材制造提供了实践依据,具有一定的参考应用价值。

[1] 童和平,李达人,丘永亮.基于熔融沉积成型3D打印模型表面质量的研究[J].机电工程技术,2019,48(12): 112-114.

[2] 黄林琪,陈显扬,陈韵律,等.基于3D打印的机械零件轻量化设计与制造[J].机电工程技术,2021,50(8):96- 100.

[3] 陈福德,孟凡召.基于山地自行车支架的拓扑优化设计与3D打印[J].汽车实用技术,2021,46(19):48-50.

[4] 陈福德.零件的轻量化设计与快速成型探究[J].现代信息科技,2023,7(11):164-166,171.

Lightweight Design and 3D Printing Manufacturing of Shock Absorber Connectors Based on FDM

CHEN Fude

( Shandong Huayu University of Technology, Dezhou 253034, China )

With the rapid development of technology, people's demand for automotive products is also constantly changing.Using 3D printing and lightweight design has become a hot topic in the automotive manufacturing industry,and the combination of these two is of great significance for improving the competitiveness of the manufacturing industry.This paper conducts research on shock absorber connectors using 3D printing technology and inspire optimization design software, systematically studying structural optimization, slicing processing, parameter setting, model printing, and other aspects.It explores the key issues of product topology optimization design and the optimal printing parameters, laying a foundation and providing important references for the lightweight design and efficient manufacturing and molding research of products.

Fused deposition modeling; Shock absorber connectors; Inspire; 3D printing manufac- turing;Lightweight design

U463.33+5.1

A

1671-7988(2023)21-115-05

10.16638/j.cnki.1671-7988.2023.021.024

陈福德(1985-),男,硕士,副教授,研究方向为3D打印与逆向工程等,E-mail:chenfude2008@126.com。

山东华宇工学院课堂教学改革试点课程(2021KG-07)。