2TPR&2TPS并联机器人结构参数辨识

陈明方 何朝银 张永霞 梁鸿键 吕玉波 黄良恩

(昆明理工大学机电工程学院, 昆明 650500)

0 引言

并联机器人因刚度大、承载能力强、精度高等优点被广泛应用于各领域,但较为复杂的机械结构,导致制造、装配等难以测量的误差要素对机器人末端运动精度的影响更为突出,进而限制工业机器人的推广与应用[1-2]。建立误差分析模型、找出误差源、建立有效的标定算法是提高机器人末端位姿精度的重要措施[3]。

提高并联机器人精度的方法有两种,一种是通过提高零件的加工和装配精度来提高机器人的精度,该方法成本高且缺乏可操作性;另一种是通过标定来提高机器人的精度,该方法可行性高且效果显著[4]。机器人运动学标定分为误差建模、误差测量、参数辨识和误差补偿4个步骤,参数辨识得出机器人精确的结构参数是提高机器人精度的基础[5]。在机器人标定方面,国内外学者开展了大量研究并取得了丰硕的成果。姜一舟等[6]提出一种改进差分进化算法标定机器人的运动学参数,显著降低了机器人误差。陈相君等[7]使用最小二乘优化算法对协作机器人的参数误差进行辨识和补偿,机器人的平均位置误差降低70.58%。乔贵方等[8]建立一种ZRM-MDH模型转换的标定方法,实验表明,该方法将机器人的平均定位误差由0.081 mm降至0.062 mm。ZHAO等[9]建立了一种保证6自由度机器人几何精度的通用方法,并证明了该方法的有效性。SHI等[10]通过辨识机器人运动学参数,采用最小二乘法寻优来提高机器人的定位精度。李永泉等[11]以2-DOF冗余驱动并联机器人为研究对象,采用手眼视觉标定法降低了机器人的误差。ZHAO等[12]建立了一种基于MDH运动学原理的工业机器人运动参数标定算法;张禹等[13]提出一种三维手眼标定方法;HUANG等[14]通过优化测量装置,使机器人的辨识准确率和标定效果得到明显改善。赵铁军等[15]提出一种变步长人工鱼群算法来优化参数辨识过程,把几何误差辨识问题转换为高维非线性方程,提升了机器人绝对定位精度。李法民等[16]通过最小二乘法对机器人结构参数误差进行辨识,以修正机器人的运动学模型,提高了机器人的精度。此外,魏文锋等[17]使用二乘法进行参数辨识、王宪伦等[18]采用运动学多孔标定法、HE等[19]通过绝对定位误差补偿、温秀兰等[20]使用最优位姿集标定、赵磊等[21]使用全局数值寻优获取补偿数据、刘海龙等[22]使用基于量子粒子群优化算法显著提高了机器人的精度。HUITAEK等[23]基于闭环运动链和线性最小二乘法来辨识参数误差,将机器人位置误差从2.43 mm降至0.78 mm。张俊等[24]通过正则化算法来建立几何误差辨识模型,并验证了该标定方法的有效性。

本文以一种2TPR&2TPS并联机构为研究对象,首先对机器人的运动学进行分析,采用全微分法得出机器人的误差模型,根据该模型得出机器人结构参数误差与末端位姿误差间的量化关系及各误差项误差变动对末端位姿误差的影响规律。另外,建立参数辨识模型和标定效果评价函数,采用该辨识模型对机器人的结构参数进行辨识,以修正机器人的正逆解完成机器人的误差标定。

1 运动学分析

1.1 机构描述

2TPR&2TPS并联机构是由2条相邻的TPR支链、2条相邻的TPS支链、动平台和定平台组成的空间机构。动平台和定平台呈等腰梯形状,虎克铰的4个铰点Ti(i=1,2,3,4)、球铰和转动副的转动中心S1、S2、R1、R2分别分布于2个等腰梯形的顶点,ti1、ti2(i=1,2,3,4)分别为虎克铰Ti的一、二级转动轴线,r1、r2为转动副R1、R2的转动轴线,图1为其结构简图,图2为实物。为方便研究,记lT1T2=e、lT3T4=f、lR1R2=c、lS1S2=b,动、定平台高度分别为a和d,机器人各参数如表1所示。

表1 2TPR&2TPS机器人结构参数Tab.1 Structural parameters of 2TPR&2TPS robot

图1 2TPR&2TPS机构简图Fig.1 Schematic of 2TPR&2TPS mechanism

图2 2TPR&2TPS机构Fig.2 2TPR&2TPS mechanism1.动平台 2.球副 3.定平台 4.移动副 5.虎克铰 6.转动副

1.2 逆解

已知机构末端位姿求解各驱动杆长即为求解机构的逆解。以动、定平台的中心建立定坐标系oxyz和动坐标系o0x0y0z0。设机器人的末端位姿坐标为o0=(x0,y0,z0,α,β,γ),p0=(x0,y0,z0)为动坐标系原点o0在定坐标系oxyz的位置坐标,(α,β,γ)为RPY角。为方便表达,记S1=M1、S2=M2、R2=M3、R1=M4。

采用闭环矢量法求解机构逆解。取机构第i(i=1,2,3,4)条支链建立闭环矢量图,如图3所示。

图3 支链矢量图Fig.3 Branch chain vector diagram

将动、定平台上4个点在各自坐标系下表示为

(1)

(2)

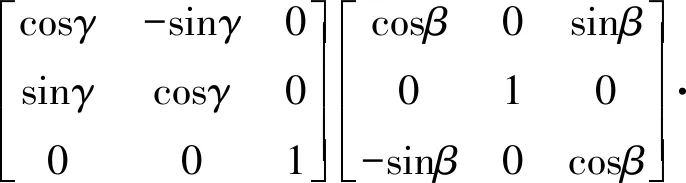

动坐标系o0x0y0z0到定坐标系oxyz的转换矩阵T为

(3)

由图3支链矢量图可得

Li=loo0+Tlo0Mi-loTi(i=1,2,3,4)

(4)

其中

(5)

向量Li的模长即为该机构逆解,即

Li=‖Li‖ (i=1,2,3,4)

(6)

由于该机构为欠秩机构,位姿参数x0、y0、z0、α、β、γ之间存在耦合。取S1、S2中点S12,由文献[25]可知

(7)

将参数代入式(7),得到耦合关系式为

(8)

将各参数及式(8)代入式(6),得该机构逆解解析式为

(9)

其中

(10)

tβ表示tanβ、sα表示sinα、sβ表示sinβ、cα表示cosα、cβ表示cosβ。

1.3 Jacobian矩阵

对式(9)微分得

(11)

整理得

(12)

将式(12)写成矩阵的形式

(13)

令

(14)

其中

(15)

式中JD——2TPR&2TPS并联机构Jacobian矩阵

1.4 正解

已知该机构各驱动杆长Li(i=1,2,3,4),求解末端位姿即为该机构的正解。本文所研究的机构较为复杂,通过式(9)无法解出正解的解析式,因此本文采用数值优化法,基于反解给定初始位姿,通过不断迭代直至满足精度要求时输出机构位姿正解,正解流程如图4所示。其中,位姿变化量δy0、δz0、δα、δβ的表达式为

图4 位姿正解流程图Fig.4 Pose forward solution process

(16)

2 误差分析

2.1 误差来源

并联机构的静态误差在很大程度上决定了机构精度,而结构参数与末端位姿间的非线性映射给误差的定量分析增加了难度。并联机构的误差可分为静态误差和动态误差,静态误差是指不随时间变化的误差,如设计、制造、装配等误差。静态误差主要影响了机器人的结构参数a、b、c、d、e、f。通过建立误差分析模型,对每个误差项取一定值,在工作空间中选取不同位姿点分析末端位姿误差即可定量分析结构参数误差与机器人末端位姿误差间的量化关系。另外,对每个误差项在一定范围内以相同步长取误差,即可分析机器人末端位姿误差与该误差项误差变化的规律,为该机器人位姿标定提供理论支撑。

2.2 误差模型建立

将式(9)移项后可表示为

fi(y0,z0,α,β,a,b,c,e,d,f,Li)=0 (i=1,2,3,4)

(17)

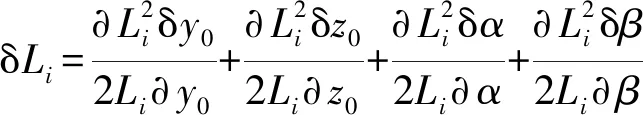

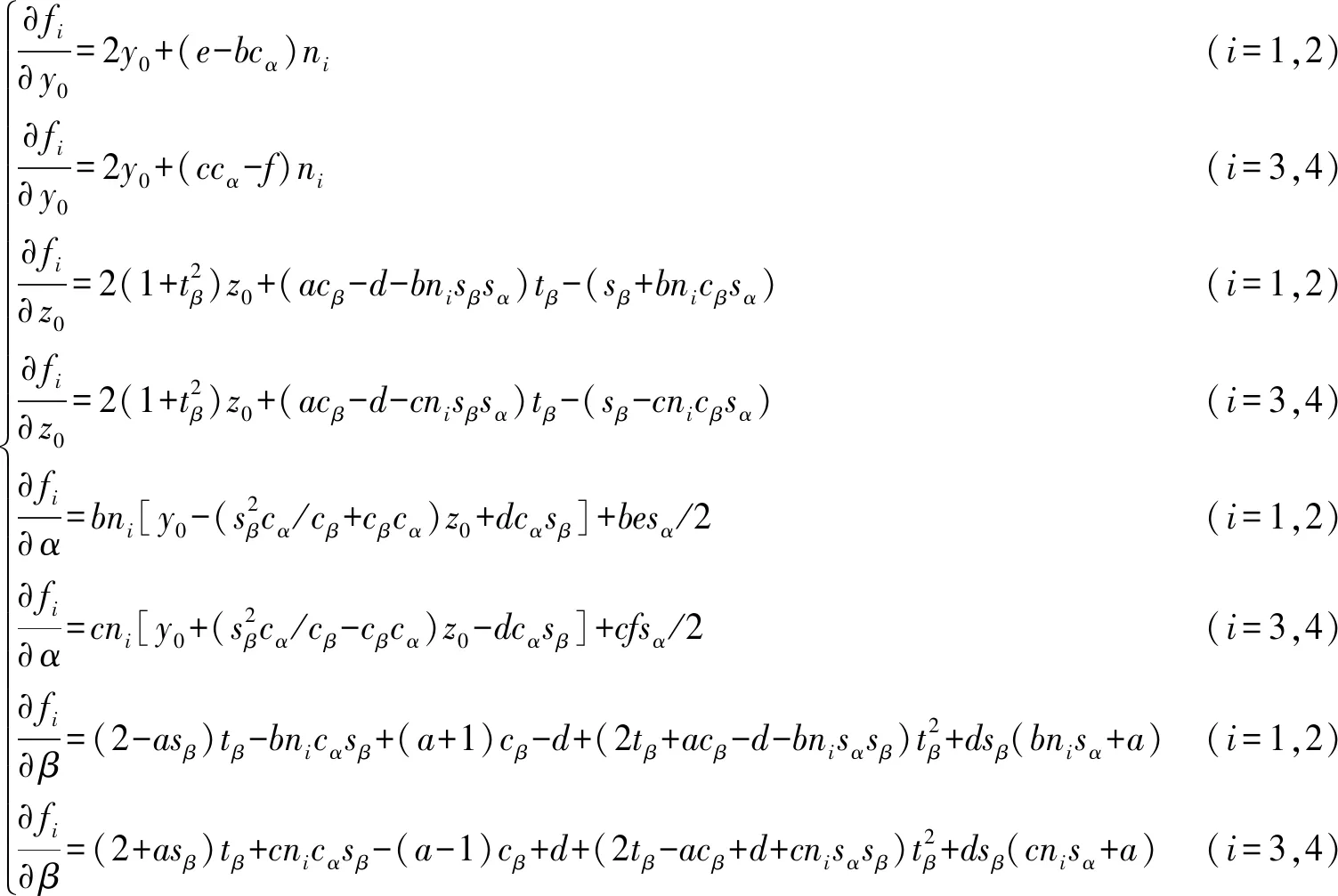

对式(17)全微分得

(18)

整理式(18),写成矩阵的形式为

JE=B

(19)

将式(19)变换后得机器人的误差模型为

δP=E=J-1B

(20)

其中

(21)

展开式(20)得机器人位姿误差模型为

(22)

其中

(23)

2.3 误差分析

误差模型的作用是反映误差项误差与末端位姿误差之间的映射关系。误差模型建立后,分别对每个误差项取1个单位的误差,即δa=1 mm、δb=1 mm、 δc=1 mm、δd=1 mm、δe=1 mm、δf=1 mm,得出各误差项产生1个单位的误差时,机构末端产生几个单位的误差,便于误差定量分析和比较各误差项对机构末端精度的影响。在工作空间内选取90个位姿点,分析在各位姿点处误差项对末端位姿的影响,位姿点的选取尽可能遍及机器人的整个工作空间。以位姿点数为横坐标,机器人末端位姿误差为纵坐标,得误差项与位姿点的对应位姿误差如图5所示。再对全部位姿点对应的各方向误差取均值,即可得出各误差项误差与机器人末端位姿误差的量化关系,平均误差如图6所示。

图5 各位姿点误差Fig.5 Error of each pose point

图6 平均误差Fig.6 Average error

由图6可知,在位置误差中,各误差项对x方向的影响最大、z方向的次之、y方向的最小;在姿态误差中,β方向的误差均大于α方向。从单个误差项对末端位姿误差的影响来看,结构参数误差δa影响最大,δb和δe相似,δc和δf也相似,δd对x方向上的误差影响较大。

在完成误差的定量分析后,从选取的90个位姿点中选出误差最接近平均误差的位姿点,分6种情况将每个误差项的误差在[-2,2]mm范围内调节,得出机器人末端位姿误差随各误差项误差调节的规律如图7所示。

由图7可得,在位置误差中,结构参数误差的变化对x方向的误差影响最大、z方向的影响次之、y方向的影响最小;在姿态误差中,结构参数误差的变化对β方向的误差影响最大,α方向的影响最小。其中,误差项的绝对值越大,末端位姿误差的绝对值越大。

3 标定模型

3.1 标定算法建立

由于制造误差、安装误差及零件本身的特殊性,不能精确测量各零件的精确尺寸,所以只能借助参数辨识的方法辨识出零件的精确尺寸。基于该机构逆解建立参数辨识模型,将耦合关系式β=arctan((x0+d/2)/z0)代入式(9)可知,无误差时该机构的逆解为

Li=Li(x0、y0、z0、α、a、b、c、d、e、f) (i=1,2,3,4)

(24)

式中x0、y0、z0、α——机器人理想位姿

引入该机器人动平台结构参数a、b、c及定平台结构参数d、e、f对应需辨识的误差为δa、δb、δc、δd、δe、δf,则引入误差后机器人的逆解为

(25)

式中x2、y2、z2、α2——机器人实测位姿

机器人结构参数误差δa、δb、δc、δd、δe、δf待解,可通过建立目标函数,再对目标函数最小值寻优获得。建立目标函数为

(26)

式中m——位姿点数

L1m、L2m、L3m、L4m——无误差时第m个点对应的驱动杆长度

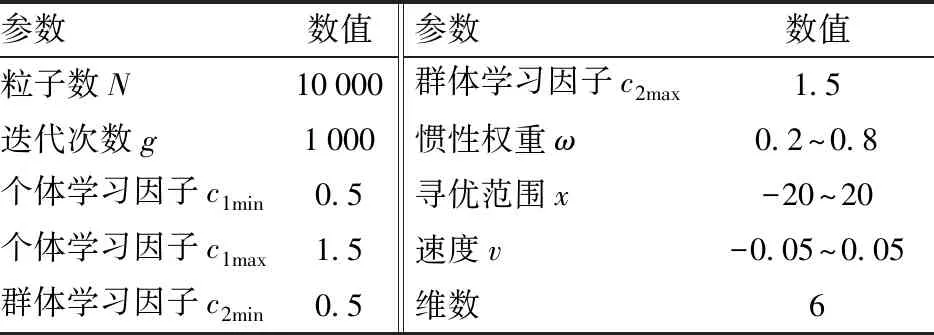

粒子群算法具有原理简单、需调参数少、收敛速度快等优点,在参数辨识中易获得需辨识的结构参数误差值。但标准粒子群算法参数固定,在寻优过程中易出现早熟收敛至局部极值点、迭代后期收敛速度慢等问题。故本文采用改进粒子群算法,引入动态惯性权重和动态学习因子,以避免陷入局部最优和加快迭代后期的收敛速度,动态惯性权重、动态学习因子计算式为

(27)

式中c1、c2——学习因子

t——当前迭代次数

g——终止迭代次数

ω——惯性权重

在迭代前期,惯性权重ω较大,以保证各个粒子独立飞行,在空间内充分搜索,后期ω减小,多向其他粒子学习;前期c1大、后期c2大,从而平衡粒子的全局搜索能力和局部搜索能力。

使用改进粒子群算法对机器人的结构参数进行辨识,首先初始化群粒子参数,每个粒子代表结构参数误差的一个潜在解。每次迭代中,粒子以适应度来衡量自身的性能,通过对比所有粒子的适应度来获取全局最优解,从而优化粒子的速度和位置,直至满足条件时输出需辨识的结构参数误差。本文使用改进粒子群算法对目标函数式(26)的最小值寻优,得出待辨识的结构参数误差δa、δb、δc、δd、δe、δf。用辨识后的结构参数修正机构逆解,控制驱动杆运动到相应位置,再测量末端位置以验证补偿效果,改进粒子群算法的参数设置如表2所示,标定原理如图8所示。更新粒子当前速度和位置的表达式为

表2 改进粒子群算法参数设置Tab.2 Modified particle swarm optimization parameter setting

图8 标定原理Fig.8 Calibration principle

(28)

式中d——空间维数

N——粒子数

rand1、rand2——区间[0,1]上的随机数

pBest——个体极值gBest——群体极值

3.2 算法验证

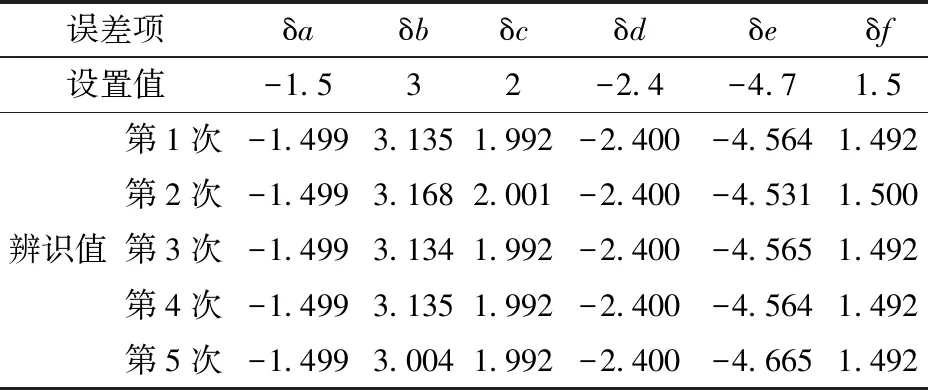

为验证标定算法的有效性,对机器人各误差项设置一定量误差,在工作空间内选取30个位姿点进行参数辨识,为验证算法的普遍适应性,取多次辨识值来验证算法的效果。设置1组误差,采用图8的方法对其辨识5次,结果如表3所示。

表3 误差设置及辨识结果

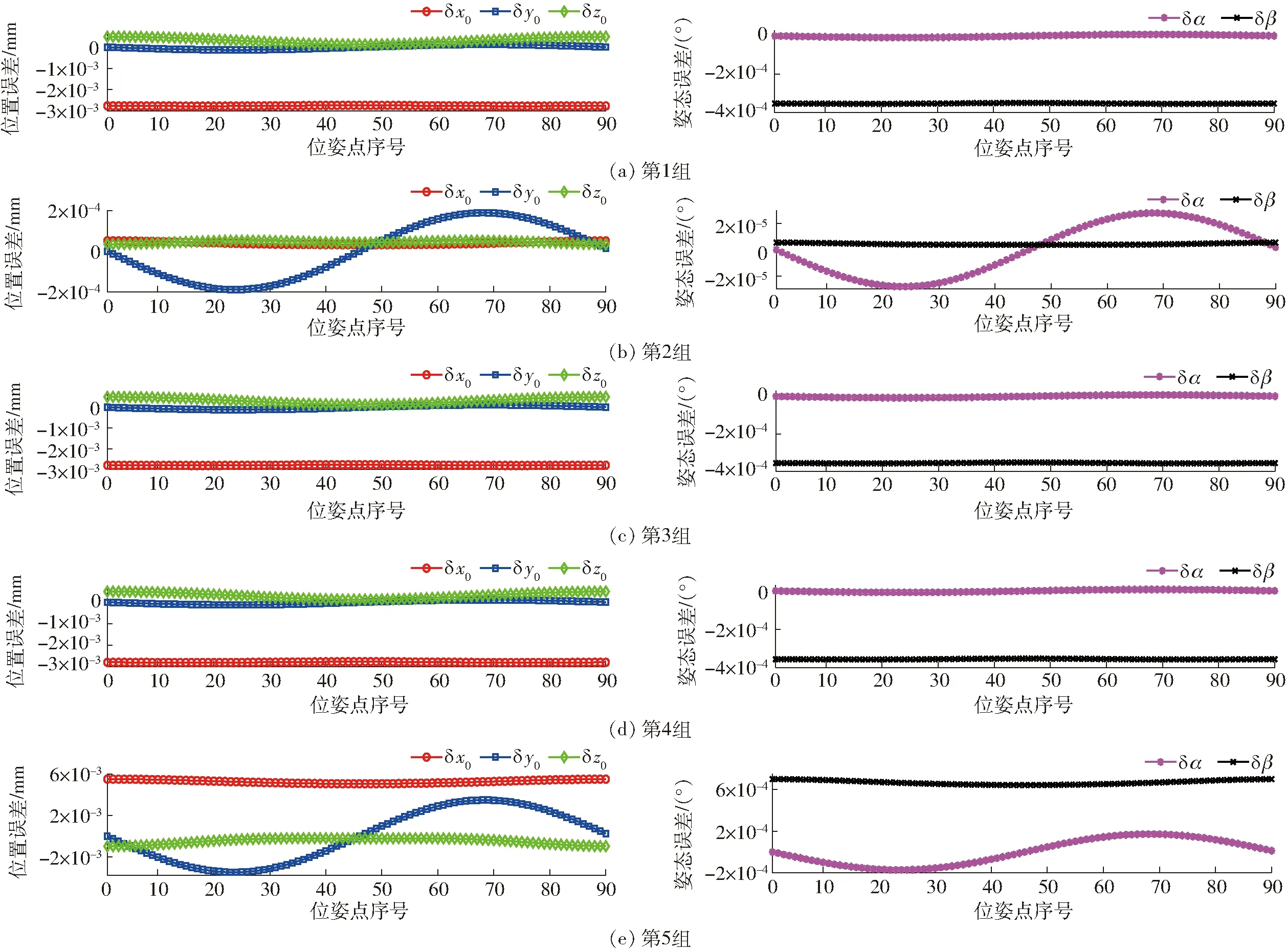

将选择的位姿点代入含误差项的正逆解得到的末端位姿,与理想位姿求差得到标定前的位姿误差。获得待辨识误差项后,用辨识结果修正机器人的正逆解,将选择的位姿点代入,得到的末端位姿与理想位姿求差得到标定后的位姿误差。对比标定前、后的位姿误差,可评价标定算法的有效性。选取90个位姿点的误差,对5组辨识参数的有效性进行分析,图9为标定前误差,图10为标定后误差。

图9 标定前误差Fig.9 Error before calibration

图10 标定后误差Fig.10 Error after calibration

由图9、10可知,5组标定后的位姿误差均远小于标定前的误差,说明该标定算法有效,能有效提升机器人位姿精度。

3.3 实验验证

完成给定误差的辨识、标定算法验证有效后,使用该方法辨识激光跟踪仪采集的结构参数的误差。由于激光跟踪仪仅能获取位置坐标值,故分析时不考虑机器人的姿态误差,将其视为0°。测量时,将靶球置于动坐标系的原点处,选取30个位姿点进行测量,实验测量方案如图11所示。

图11 末端位置测量Fig.11 Measurement of end position1.激光跟踪仪 2.PC机 3.2TPR&2TPS并联机构 4.动平台 5.靶球

使用激光跟踪仪测得机器人的30个位姿点,它们为标定前的位姿。对标定前的位姿采用图8的方法辨识结构参数误差δa、δb、δc、δd、δe、δf,结果如表4 所示。将辨识出的各参数值与对应的结构参数求和得机构各参数的实际值。用实际值修正机构逆解,将选取的30个理想位姿点代入修正后的逆解,得到对应驱动杆长度,控制驱动杆到相应位置,测得的位姿即为标定后的位姿。将标定前、后的位姿与理想位姿相减再取绝对值,得标定前、后的位姿误差,结果如图12所示。

表4 辨识结果Tab.4 Identification results mm

图12 标定结果Fig.12 Calibration results

3.4 评价函数与结果

(29)

式中n——标定点数量

δxi、δyi、δzi——第i个位姿点沿x、y、z轴方向的位置误差

由图12可知,位置误差均值由3.684 mm降至1.156 mm,精度提升68.62%;距离误差均值由7.710 mm降至2.350 mm,精度提升69.52%,标定算法有效,效果显著。

4 结论

(1)以一种2TPR&2TPS并联机构为研究对象,采用全微分法得出机器人的误差模型,根据该模型得出机器人结构参数误差与末端位姿误差间的量化关系,以及各误差项误差变动对末端位姿误差的影响规律。

(2)基于改进粒子群算法建立了参数辨识模型,通过对本文的待辨识量设置一组误差值,并取5次辨识值与设置值作对比,验证了该参数辨识模型的有效性;同时,建立了标定效果评价函数。

(3)采用建立的参数辨识模型对机器人的结构参数进行辨识,辨识后修正该机器人的正逆解完成误差标定。实验结果表明,位置误差精度提升68.62%;距离误差均值由标定前的7.710 mm降至2.350 mm,精度提升69.52%,标定算法有效,效果显著。