考虑腐蚀作用的钢框架结构连续性倒塌分析

黄莺 李嘉晨 朱彦飞 潘柳景泰 杜树

摘要:为研究大气环境长期作用下钢框架结构的抗连续性倒塌性能,建立钢结构时变腐蚀模型预测构件截面面积和力学性能随服役时间的退化情況,并以一栋处于Ⅲ级大气腐蚀环境中的多层钢框架建筑为研究对象,在服役期内的不同阶段对其进行Pushdown分析。将塑性荷载系数、极限荷载系数和最大竖向位移作为结构抗倒塌能力的评价指标,通过灵敏度分析得到不同材料参数对各指标的影响情况,并基于回归分析拟合评价指标随体积损失率的退化规律。结果表明:腐蚀会导致钢框架的承载力和延性发生退化,其中延性的劣化更加明显;承载力指标的退化主要归因于材料强度的降低和构件截面面积的减少,延性指标的退化主要与材料断裂应变的减小有关;评价指标与结构体积损失率之间有较强的线性关系,可基于此对其退化情况进行定性预测。

关键词:钢框架结构;连续性倒塌;大气腐蚀;Pushdown分析;结构性能评估

中图分类号:TU391;TU501 文献标志码:A 文章编号:2096-6717(2023)06-0021-08

Progressive collapse analysis of steel frame structures with corrosion effect

HUANG Yinga,b, LI Jiachena,b, ZHU Yanfeia, PAN Liujingtaic, DU Shud

(a. School of Civil Engineering; b. National Experimental Teaching Center for Civil Engineering Virtual Simulation ;c. School of Ande; d. School of Resources Engineering, Xi,an University of Architecture & Technology, Xi,an 710055, P. R. China)

Abstract: In order to research the resistance ability to progressive collapse of steel frame structure under the long-term effects of atmospheric environment, a time-dependent corrosion model of steel structure is developed to predict the changes of cross-sectional area and mechanical properties of the members. A classical multi-story steel frame structure in a Class Ⅲ atmospheric corrosion environment is studied and the Pushdown analysis is performed at different stages of its service time. The first peak load factor, the ultimate load factor and the ultimate deformation are used as evaluation indexes for the collapse resistance ability of the structure. The influences of different material parameters on the evaluation indexes are obtained by sensitivity analysis. The variation rules of evaluation indexes with volume loss rate are obtained based on regression analysis. The results show that corrosion causes degradation of the bearing capacity and ductility of the steel frame structure, especially ductility degradation. The degradation of bearing capacity is mainly attributed to the reduction of material strength and cross-sectional area of the members. The degradation of ductility is attributed to the decrease in steel elongation. There is a strong linear relationship between the evaluation indexes and the volume loss rate, which can be used to qualitatively predict the degradation of structural performance.

Keywords: steel frame structures; progressive collapse; atmospheric corrosion; pushdown analysis; structural performance evaluation

在过去的几十年里,世界范围内发生了一些标志性的倒塌事件,如1968年伦敦Ronan Point公寓楼发生天然气爆炸、1995年Murrah联邦政府大楼和2001年世贸大厦遭受恐怖袭击,这些事件均导致建筑物发生严重的连续性倒塌。此类事故往往会造成巨大的生命财产损失及严重的社会影响,是工程界的重要研究课题之一。

数值模拟是研究建筑结构连续性倒塌最常用的一种方法[1],近年来,一些学者基于有限元方法对环境侵蚀作用下钢筋混凝土(Reinforced Concrete,RC)框架的连续性倒塌现象进行了研究。其中,Yu等[2]对受腐蚀RC结构的连续性倒塌行为进行了分析;Zhang等[3]研究了腐蚀对RC框架压缩拱作用和悬链线作用的影响;Feng等[4]提出了一种在腐蚀劣化作用下RC结构的冗余度评估方法。这些研究主要考虑氯离子渗透对构件材料性能和截面的影响,结果表明,钢筋混凝土框架的抗倒塌性能和结构可靠度均会发生不同程度的下降。作为最常见的建筑材料之一,钢材被广泛应用于各类结构形式中,但其耐腐蚀性较差,学者们对锈蚀钢材失重率与其力学性能指标间的关系进行了研究[5-7],但目前并无统一的回归模型。总体而言,关于钢材屈服强度、极限强度的回归模型较为接近,关于伸长率的回归模型差异较大,而对于弹性模量的研究则较少[8]。此外,研究人员针对钢构件在腐蚀后的性能表现及可靠度进行了研究[9-10],但对大气腐蚀作用对钢结构抗连续性倒塌方面的不利影响研究仍比较少。

笔者从结构全寿命角度出发,研究腐蚀作用对钢框架连续性倒塌行为的影响,以期减少因结构耐久性不足导致的安全事故和经济浪费。为此,构建钢结构时变腐蚀模型模拟使用过程中的大气腐蚀作用,并通过Pushdown分析考察结构的抗连续性倒塌能力。以某多层钢框架建筑作为研究对象,获得其在不同使用时间的Pushdown曲线,并对结构性能指标的退化情况进行分析和预测。

1 钢结构时变腐蚀模型的构建

腐蚀是钢材与环境相互作用的产物,这种相互作用会导致构件截面面积的损失和力学性能的退化。根据钢材暴露环境的不同,可分为微生物和细菌腐蚀、气体腐蚀、海洋腐蚀、地下腐蚀及大气腐蚀等。由于民用建筑结构主要受大气腐蚀的影响,故不考虑其他类型腐蚀对结构的作用。

1.1 钢结构大气腐蚀速率

钢结构的腐蚀等级由其所处的大气环境、年平均环境相对湿度和大气环境气体类型共同决定。《建筑钢结构防腐技术规程》(JGJ/T 251—2011)[11](以下简称《规程》)中表3.1.2给出了大气环境对建筑钢结构长期作用下的腐蚀性等级,按照腐蚀性由弱到强依次分为Ⅰ级(无腐蚀)、Ⅱ级(弱腐蚀)、Ⅲ级(轻腐蚀)、Ⅳ级(中腐蚀)、Ⅴ级(较强腐蚀)和Ⅵ级(较强腐蚀)6个等级。其中,Ⅰ级腐蚀的速率小于0.001 mm/a,Ⅱ级腐蚀的速率为0.001~0.025 mm/a,Ⅲ级腐蚀的速率为0.025~0.05 mm/a,Ⅳ级腐蚀的速率为0.05~0.2 mm/a,Ⅴ级腐蚀的速率为0.2~1.0 mm/a,Ⅵ级腐蚀的速率为1.0~5.0 mm/a。笔者基于《规程》中的相关规定计算大气腐蚀导致的构件截面损失。

腐蚀损失自钢结构建筑暴露在大气环境中的那一刻便开始了,而实际工程中通常会采取相关措施来防止结构发生腐蚀。参考《规程》中与防腐蚀保护层相关的规定,假设结构在寿命周期内的前15 a不发生腐蚀,此后保护层完全失效且不再进行防腐涂装,构件的大气腐蚀等级依据其所处环境进行选取。

1.2 大气腐蚀引起的钢材力学性能退化

大气腐蚀不仅会造成钢材的厚度损失,还会导致其力学性能发生退化。文献[7,12-13]在自然环境下对一组H型钢柱进行了长期的大气暴露腐蚀试验,并对其静力和抗震性能进行了研究。相比于室内模拟加速腐蚀试验,大气暴露腐蚀试验能够反映自然环境的真实腐蚀情况,所得数据具有较高的参考价值。文献[7]详细地给出了包括弹性模量在内的钢材力学性能指标与失重率之间的关系,具体为

fy /fy0 = 1 - 1.276ρw (1)

fu /fu0 = 1 - 0.981ρw (2)

eu /eu0 = 1 - 2.360ρw (3)

E/E0 = 1 - 1.003ρw (4)

式中:ρw为质量损失率,以腐蚀损失质量和完好构件质量的比值来表示;fy、fu、eu和E分别为腐蚀钢材的屈服强度、极限强度、断裂应变和弹性模量;fy0、fu0、eu0和E0为未腐蚀钢材的相关参数。基于式(1)~式(4),结合《规程》中的大气腐蚀速率,计算钢构件性能随使用时间的退化情况。

2 模型合理性校验

2.1 有限元建模合理性验证

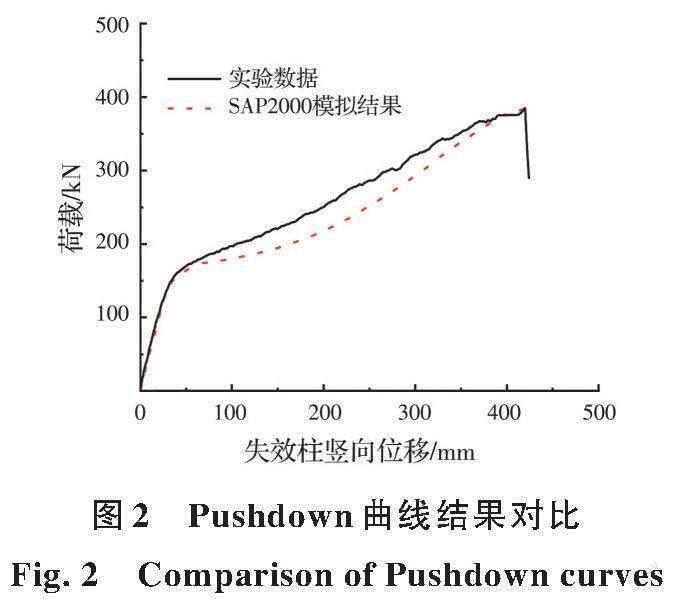

Li等[14]对某钢框架建筑的子结构在移除内部柱后的连续性倒塌行为进行了试验研究,将实际结构1:3等比例缩尺为试验模型,在失效中柱处施加竖向静荷载,直至整个结构破坏。缩尺模型为两层空间钢框架,其双向跨度为2 m,层高为1 m,包括柱、主梁、次梁等构件,但二层只起到提供必要边界条件的作用。结构一層平面布置如图1所示,图中给出了框架梁和柱的编号,其余信息可参考原文。

通过SAP2000软件建立有限元模型,对钢框架进行非线性静力Pushdown分析。建模时所有构件均采用梁单元,使用纤维铰模拟构件在非线性阶段的性能,铰长度取构件长度的1/10,在每根构件的两端各布置一个纤维铰。

图2为荷载-位移曲线对比结果,在弹性阶段,数值模拟结果与试验数据几乎重合;在悬链线作用阶段,文献[14]中提到“由于梁B-AB2位于失效柱附近的下翼缘,在到达约421 mm位移时发生了断裂并立即向腹板蔓延,考虑到安全问题,终止了试验”,因此,实验数据最后有明显的卸载段,除此之外,两条曲线的吻合程度较好。上述结果表明,该有限元模型可以较好地模拟钢框架的Pushdown分析过程。

2.2 钢材腐蚀模型合理性验证

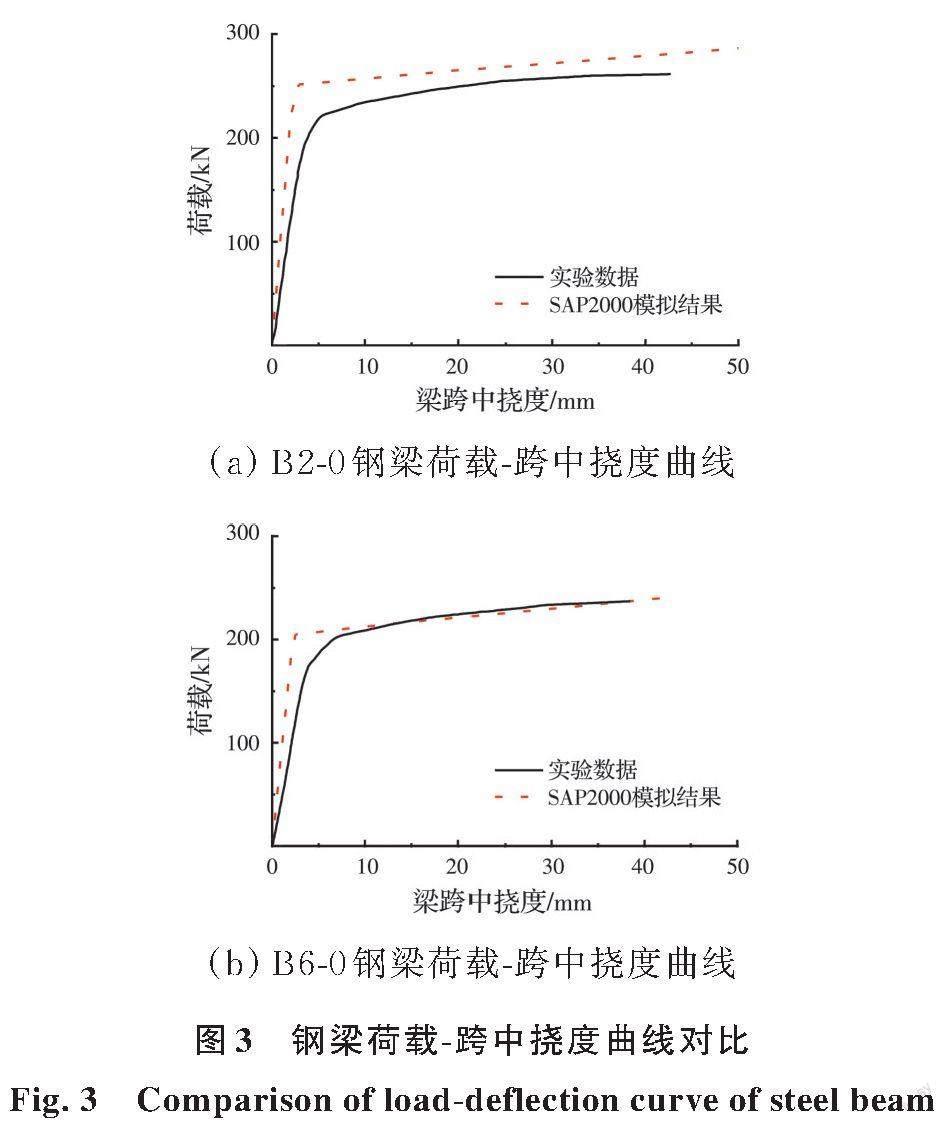

Sheng等[15]对一组H型钢梁进行了室内硫酸盐加速锈蚀试验,并通过四点弯曲加载试验研究了其抗弯承载力的变化情况。钢梁的长度均为1 000 mm,未腐蚀时截面高148 mm、宽100 mm、翼缘厚9 mm、腹板厚6 mm。选取编号B2-0和B6-0的试验结果作为参照,进而验证钢材力学性能退化模型的合理性,钢梁的质量损失率分别为3.65%和11.92%,其余信息可参考原文。

图3为钢梁荷载-跨中挠度曲线的对比,图中试验数据和数值模拟结果吻合较好,表明该模型能够较好地反映腐蚀钢构件的力学性能退化情况,进一步验证了其用于研究腐蚀钢框架连续性倒塌行为模拟的合理性。

3 腐蚀钢框架的连续性倒塌

3.1 研究对象

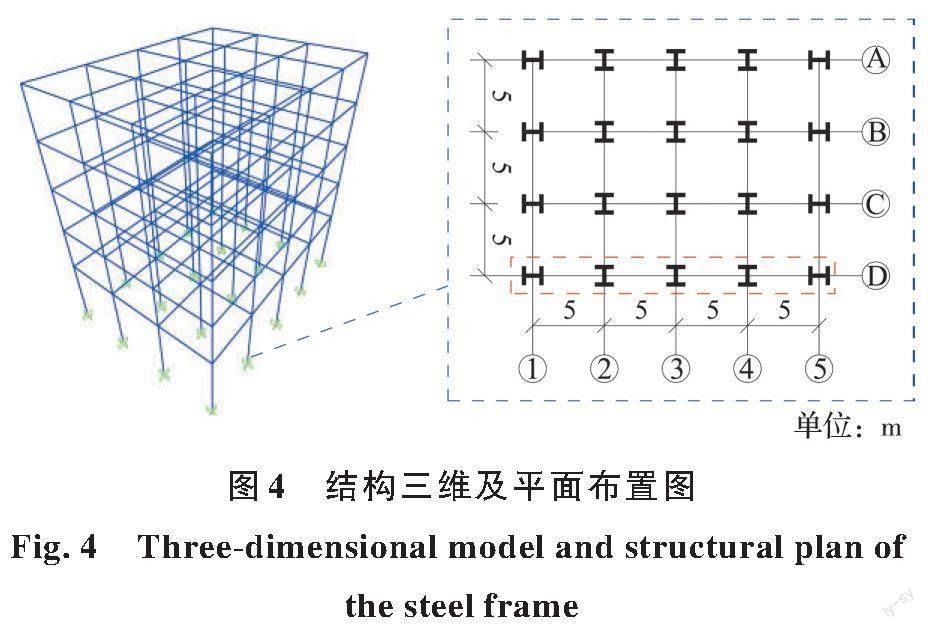

以某多层钢框架为对象,研究结构在寿命周期内抗连续性倒塌能力的变化情况。该建筑总共5层,首层高度为6 m,其他层高度为4 m。结构的三维及平面布置如图4所示,纵向有4个开间,横向为3个,其跨度均为5 m。

该典型三维框架结构曾被多次用于分析连续性倒塌问题[16],由于真实情况下民用建筑内部框架受到的大气腐蚀几乎可以忽略不计,故取图中红色线框内的二维平面框架进行分析。结构梁柱连接处均采用刚性连接,底层柱与基础固接,构件的信息如表1所示。除了框架自重外,樓面和屋面有2.5 kN/m2的恒荷载和6 kN/m2的活荷载。同时,1~4层框架梁上还作用有18 kN/m的墙体线荷载。

3.2 钢材腐蚀情况

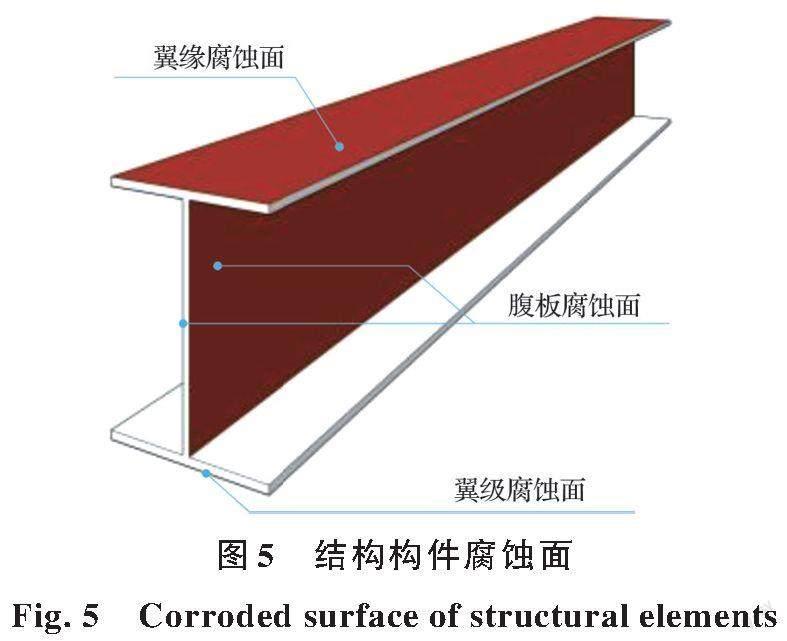

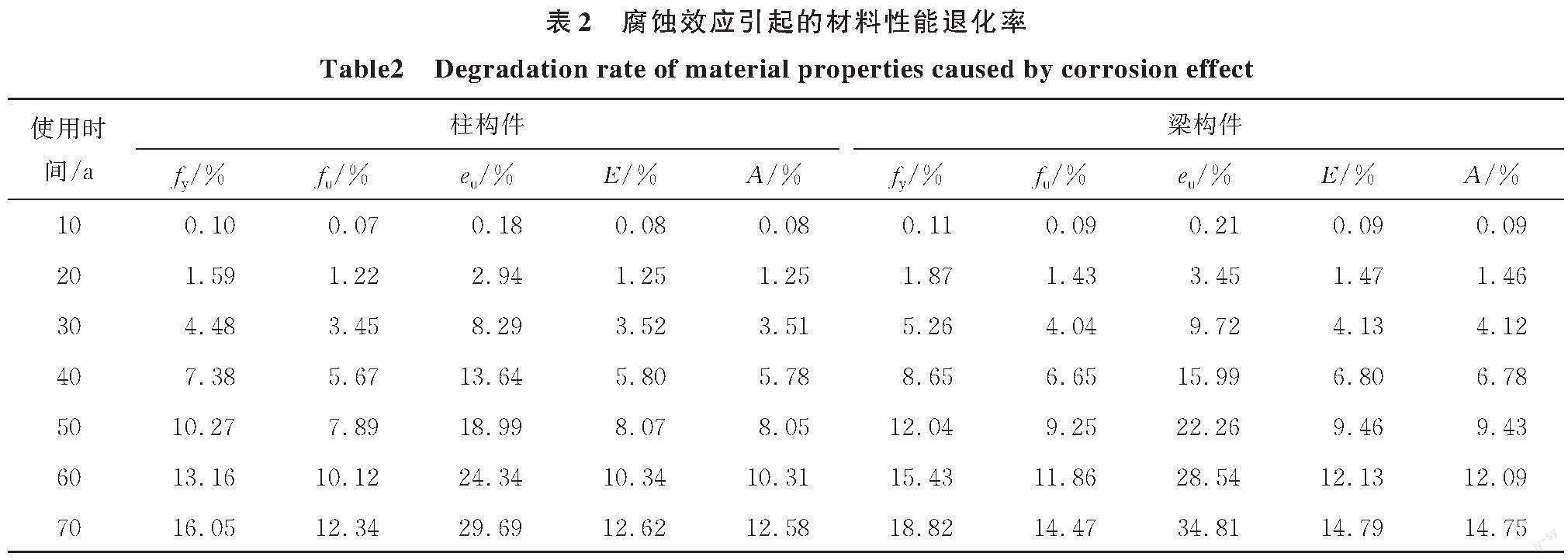

该框架位于城市大气环境中,气体类型为A,年平均环境相对湿度60%,根据《规程》可知其腐蚀等级为Ⅲ级。结构的使用年限为70 a,在寿命周期内的前15 a,腐蚀速率取0.001 mm/a;之后取0.03 mm/a。如图5所示,假设H型钢构件翼缘的腐蚀只发生在外侧,腹板的腐蚀分布在两侧且速率一致。表2以10 a为间隔给出了构件性能的退化情况,其中A为构件的截面面积,其余符号意义同前。

3.3 考虑腐蚀作用的Pushdown分析

GSA[17]指南规定非线性静力分析中的竖向荷载为G=ΩN×(1.2D+0.5L),其中D和L分别为恒荷载和活荷载,ΩN为动力放大系数,与被移除柱相邻跨内的动力放大系数需按规定计算,其他跨内取1。

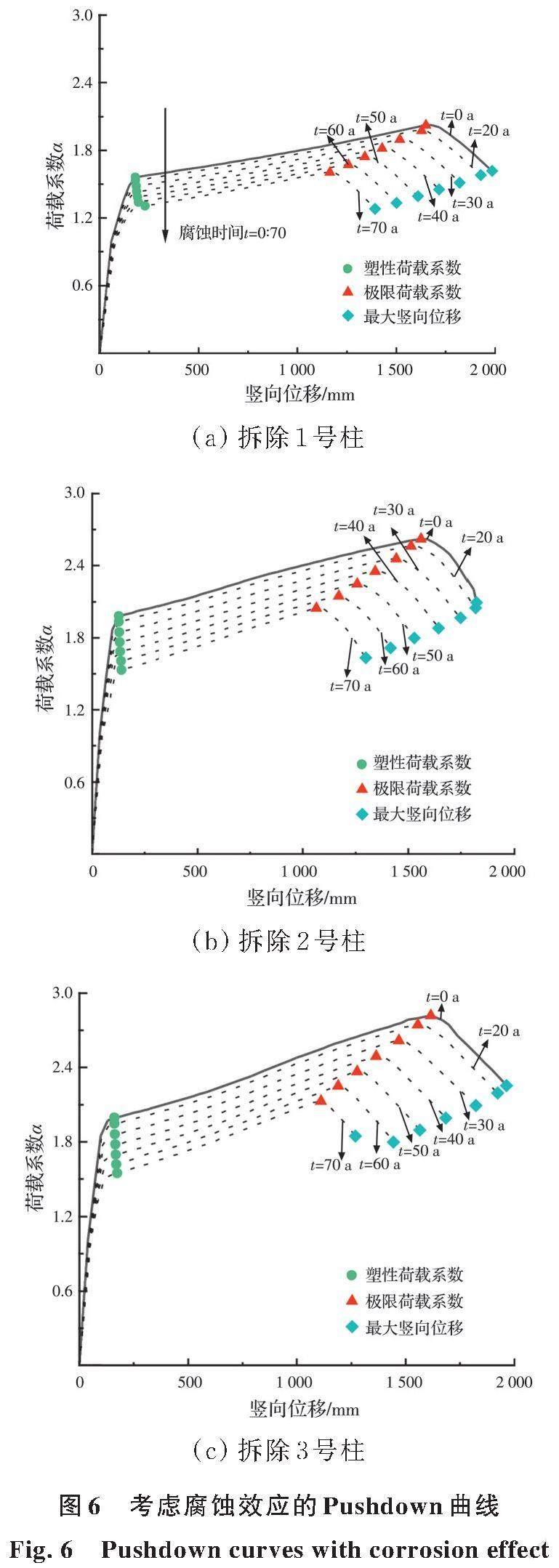

设置3种初始损伤工况,分别拆除位于首层1、2、3号轴线处的柱子,在寿命期内以10 a为间隔对其进行Pushdown分析,评估腐蚀作用对钢框架抗连续性倒塌能力的影响。将施加于受损跨内的荷载记作α·(1.2D+0.5L),其中α为载荷系数,表示竖向载荷的放大程度,加载过程采用位移控制。图6给出了3种工况下的分析曲线,图中横坐标表示失效柱顶点的竖向位移,纵坐标为相应的荷载系数α,t表示腐蚀时间。由于结构寿命期内前15 a的性能与初始时刻基本没有区别,因此未给出建筑使用10 a时的Pushdown曲线,各工况的曲线从上至下依次为新建建筑以及使用20~70 a时的分析结果。

结构的抗倒塌性能用曲线上的3个关键指标点表示,分别为塑性荷载系数αp、极限荷载系数αu和最大竖向位移Δc。其中αp为受损跨内梁端塑性铰形成时的荷载系数,此后结构将进入悬链线作用阶段;αu为结构的最大承载能力;Δc为结构的极限变形能力,选取峰后荷载系数降低20%时失效柱顶点的竖向位移和结构破坏时节点竖向位移中的较小值作为Δc。

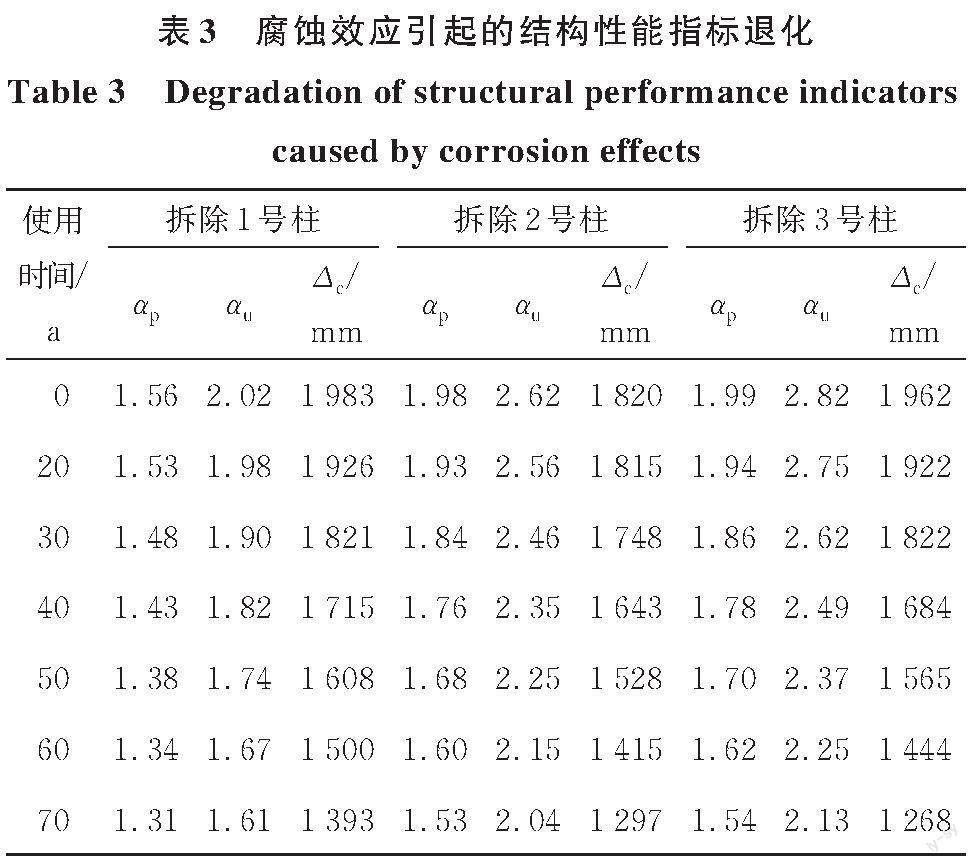

由图6可知,随着结构使用时间的增加,3种工况下Pushdown曲线中的αp、αu和Δc均出现了明显退化。表3给出了3种工况下结构性能指标在使用年限内不同时刻的取值,在使用70 a后,3种工况下结构的αp平均下降了20.12%,αu平均下降了22.30%,Δc平均下降了31.30%。

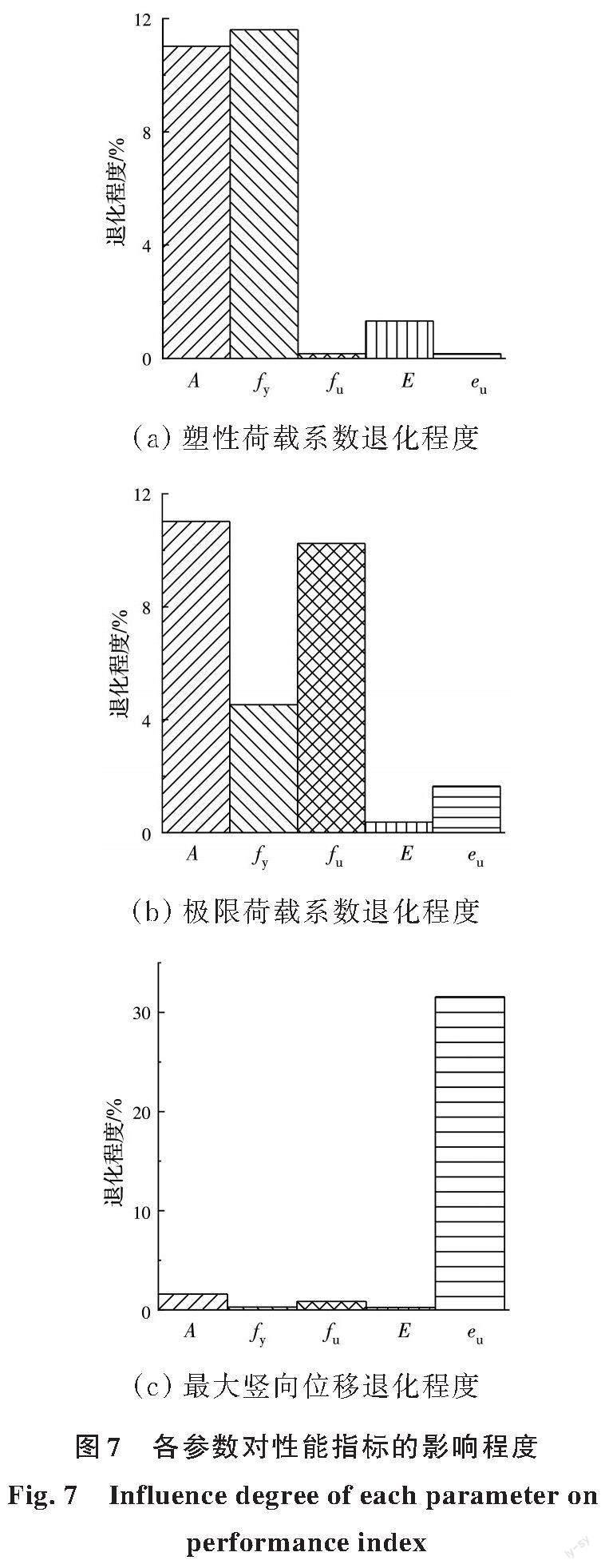

分别计算构件截面面积A、屈服强度fy、极限抗拉强度fu、弹性模量E和断裂应变eu单独变化时结构指标的退化程度,以研究不同材料参数变化对抗连续性倒塌性能指标的影响情况。图7为使用70 a后该钢框架在单一变量情况下各工况抗倒塌性能指标的平均退化情况。

塑性铰的形成与构件的屈服有关,由图7(a)可知,塑性荷载系数αp的降低主要是因为钢材屈服强度的退化和构件截面面积的损失。通过表2可知,钢柱和钢梁在使用70 a后的屈服强度分别降低了16.05%和18.82%,使得材料更早地发生屈服,进而在构件端部形成塑性铰。

在悬链线作用阶段,结构的承载能力取决于构件提供的拉力。由图7(b)可知,αu的减小与钢材极限强度的退化和截面面积的损失密切相关,同时也受屈服强度的影响。3种工况下使用70 a后结构的αu和新建建筑的αp比较接近,说明腐蚀对钢框架极限承载能力的影响十分显著,设计之初的强度储备已经无法体现。

由图7(c)可知,极限变形能力的降低可归因于腐蚀导致钢材断裂应变的退化,其他变量对Δc的影响十分微小。由表2可知,在使用70 a后钢柱和钢梁的断裂应变分别降低了29.69%和34.81%,这将使构件过早地发生断裂,从而导致在竖向位移较小时腐蚀结构便丧失了进一步变形的能力。

3.4 三维框架对比分析

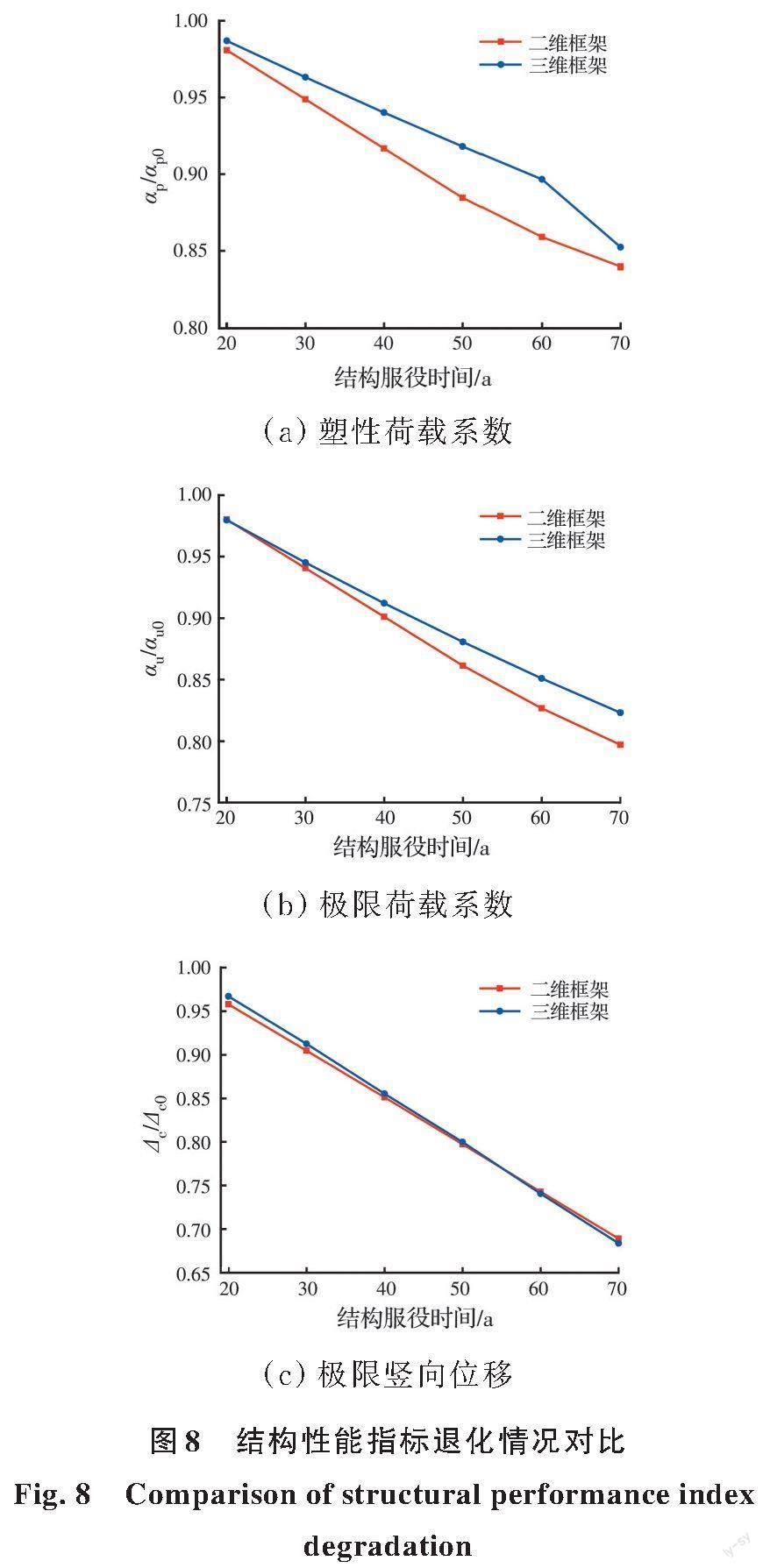

在实际结构中,内部框架受腐蚀作用较小,会对结构的抗倒塌能力产生一定的正向影响。为分析内部框架对结构抗倒塌能力的影响,以三维钢框架为研究对象,分析其在工况1下抗倒塌性能指标随使用时间的退化情况,并与二维框架的计算结果进行对比。

仅考虑三维框架外部梁柱的腐蚀退化,内部构件的截面面积和力学性能取初始设计值。在不同服役时间结构性能指标的退化情况对比如图8所示。

由图8可知,综合来看,二维框架性能指标的退化情况较三维框架更严重,但差别不大。其中,二维框架αp和αu的退化程度要大于三维框架,αp的最大差值为3.77%(60 a),αu的最大差值为2.61%(70 a);对于Δc,在寿命期内的前50 a,二维框架的退化程度大于三维框架,之后则相反,总体而言,二者的退化情况几乎一致。对比分析结果表明,二者指标退化结果相差在5%以内,可基于外部框架对腐蚀钢结构的连续性倒塌进行定性研究。

4 抗倒塌性能指标退化情况预测

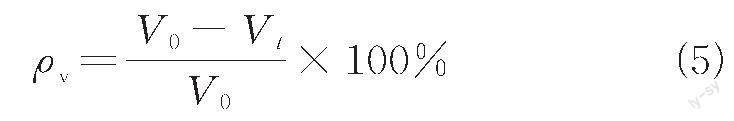

通过建立抗倒塌性能指标与腐蚀程度间的关系函数,来评估和预测腐蚀钢框架在移除单根柱子情况下的抗连续性倒塌能力。以体积损失率表示建筑结构的腐蚀程度,其计算式为

式中:V0 为新建结构的总体积;Vt 为使用t 年后结构的总体积。

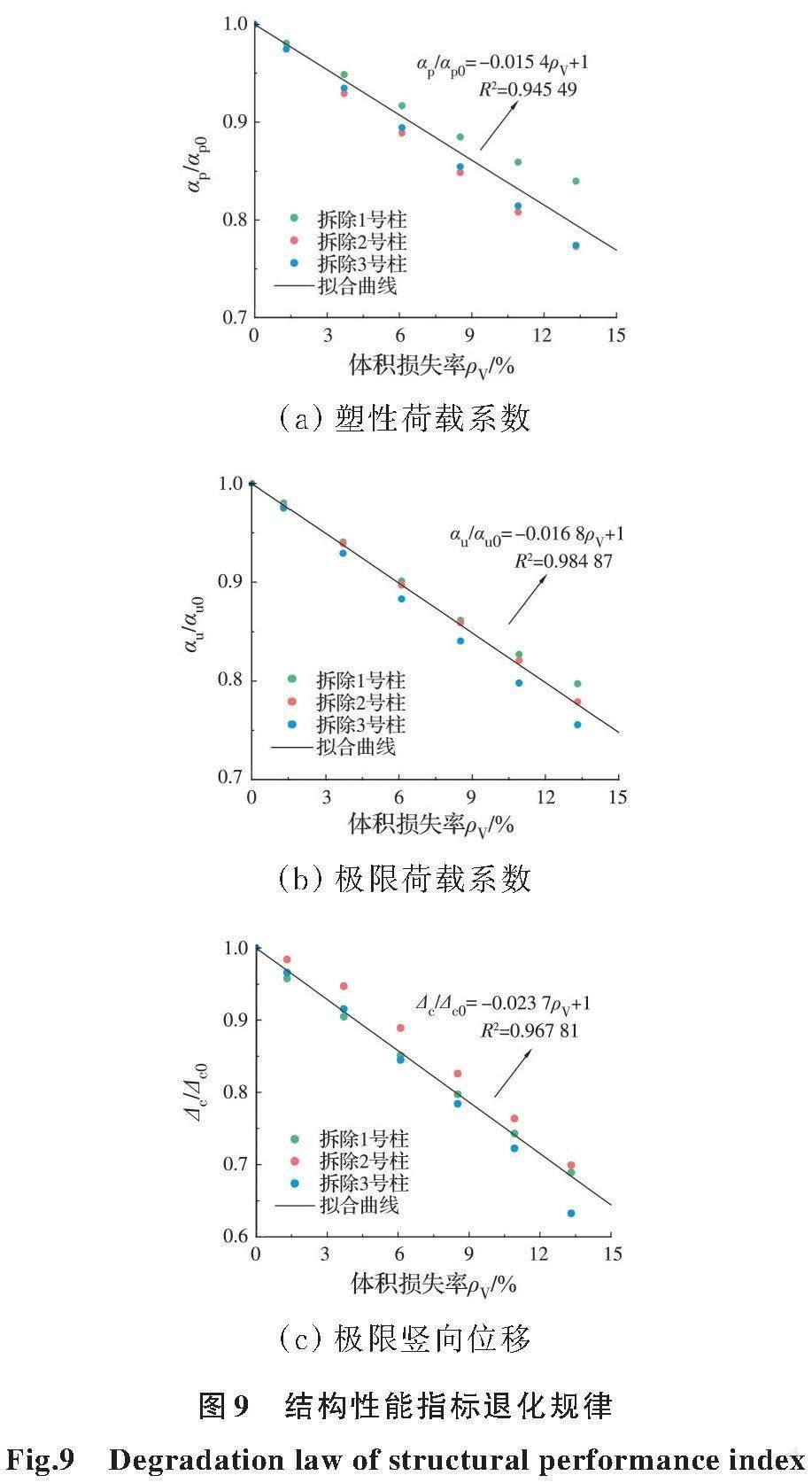

对计算结果进行曲线拟合,得到该多层钢框架在体积损失率为(0,0.15]时结构的抗连续性倒塌指标退化规律,结果如图9所示。

由图9可知,3种性能指标的退化情况与结构体积损失率之间较好地满足线性关系,基于回归分析得到的退化模型为

αp = (-0.015 4ρV + 1 )⋅ αp0 (6)

αu = (-0.016 8ρV + 1 )⋅ αu0 (7)

Δc = (-0.023 7ρV + 1 )⋅ Δc0 (8)

式中:αp、αu和Δc分别为腐蚀结构的塑性荷载系数、极限荷载系数和最大竖向位移;αp0、αu0和Δc0分别为新建结构的塑性荷载系数、极限荷载系数和最大竖向位移。

5 结论

研究了寿命周期内腐蚀作用对钢框架结构抗连续性倒塌能力的影响,通过数值模拟和理论分析得出以下结论:

1)腐蚀效应对钢框架结构的抗连续性倒塌能力有显著影响,随着使用时间的增加,结构的承载力和延性均有明显退化。其中,塑性荷载系数αp的退化主要受构件截面面积和钢材屈服强度的影响,极限荷载系数αu的退化主要受构件截面面积和钢材极限抗拉强度的影响,最大竖向位移Δc的退化主要受断裂应变的影响。

2)在设计阶段应充分考虑腐蚀作用对钢框架抗连续性倒塌性能的影响,以保证其寿命周期内的结构安全。在使用70 a后研究对象的αu十分接近新建结构的αp,表明即便最初设计的结构有足够的安全裕度来承受柱子失效带来的影响,但随着使用时间的增加,其倒塌风险也会逐渐变大。

3)结构抗倒塌性能指标的退化程度与腐蚀造成的体积损失率之间有较强的线性关系,基于此,提出一种性能指标退化程度预测方法,并对其合理性进行验证。但并未考虑框架整体尺寸和截面尺寸对结构抗连续性倒塌性能的影响,今后应对相关参数造成的影响进行分析和研究。

参考文献

[1] KIAKOJOURI F, DE BIAGI V, CHIAIA B, et al. Progressive collapse of framed building structures: Current knowledge and future prospects [J]. Engineering Structures, 2020, 206: 110061.

[2] YU X H, QIAN K, LU D G, et al. Progressive collapse behavior of aging reinforced concrete structures considering corrosion effects [J]. Journal of Performance of Constructed Facilities, 2017, 31(4): 04017009.

[3] ZHANG L, WEI T Y, LI H Y, et al. Effects of corrosion on compressive arch action and catenary action of RC frames to resist progressive collapse based on numerical analysis [J]. Materials, 2021, 14(10): 2662-2681.

[4] FENG D C, XIE S C, LI Y, et al. Time-dependent reliability-based redundancy assessment of deteriorated RC structures against progressive collapse considering corrosion effect [J]. Structural Safety, 2021, 89: 102061.

[5] 史煒洲, 童乐为, 陈以一, 等. 腐蚀对钢材和钢梁受力性能影响的试验研究[J]. 建筑结构学报, 2012, 33(7): 53-60.

SHI W Z, TONG L W, CHEN Y Y, et al. Experimental study on influence of corrosion on behavior of steel material and steel beams [J]. Journal of Building Structures, 2012, 33(7): 53-60. (in Chinese)

[6] GARBATOV Y, PARUNOV J, KODVANJ J, et al. Experimental assessment of tensile strength of corroded steel specimens subjected to sandblast and sandpaper cleaning [J]. Marine Structures, 2016, 49: 18-30.

[7] 徐善华, 张宗星, 苏超, 等. 中性盐雾环境锈蚀H型钢柱抗震性能试验研究[J]. 建筑结构学报, 2019, 40(1): 49-57.

XU S H, ZHANG Z X, SU C, et al. Experimental study on seismic behavior of corroded H-shaped steel columns under neutral salt spray environment [J]. Journal of Building Structures, 2019, 40(1): 49-57. (in Chinese)

[8] 曹琛, 郑山锁, 胡卫兵, 等. 大气环境腐蚀下钢结构力学性能研究综述[J]. 材料导报, 2020, 34(11): 11162-11170.

CAO C, ZHENG S S, HU W B, et al. Review of research on mechanical properties of steel structure under atmospheric environment corrosion [J]. Materials Reports, 2020, 34(11): 11162-11170. (in Chinese)

[9] 胡晓鹏, 仲帅, 彭刚, 等. 锈蚀脚手架钢管轴压稳定性试验研究[J]. 土木与环境工程学报(中英文), 2022, 44 (6): 136-143.

HU X P, ZHONG S, PENG G, et al. Experimental study of axial compression stability of corroded steel tube in scaffold [J]. Journal of Civil and Environmental Engineering 2022, 44 (6): 136-143. (in Chinese)

[10] 徐善华, 聂彪, 张海江. 基于概率密度演化理论的锈蚀钢梁时变可靠度分析[J]. 湖南大学学报(自然科学版), 2020, 47(7): 75-83.

XU S H, NIE B, ZHANG H J. Time-dependent reliability analysis of corroded steel beam based on probability density evolution theory [J]. Journal of Hunan University (Natural Sciences), 2020, 47(7): 75-83. (in Chinese)

[11] 建筑钢结构防腐蚀技术规程: JGJ/T 251—2011[S]. 北京: 中国建筑工业出版社, 2012.

Technical specification for anticorrosion of building steel structure: JGJ/T 251—2011 [S]. Beijing: China Architecture & Building Press, 2012. (in Chinese)

[12] 秦廣冲, 兰涛, 苏健兴, 等. 不同参数下锈损H型钢柱抗震性能数值分析[J]. 钢结构, 2018, 33(10): 131-135.

QIN G C, LAN T, SU J X, et al. Numerical analysis of seismic behavior of corroded H-steel column under different parameters [J]. Steel Construction, 2018, 33(10): 131-135. (in Chinese)

[13] 王友德, 史涛, 徐善华, 等. 一般大气环境锈蚀钢柱抗震性能试验与数值分析[J]. 土木工程学报, 2021, 54(6): 62-78.

WANG Y D, SHI T, XU S H, et al. Experimental research and numerical analysis on the seismic performance of steel columns corroded in general atmospheric environment [J]. China Civil Engineering Journal, 2021, 54(6): 62-78. (in Chinese)

[14] LI H H, CAI X H, ZHANG L, et al. Progressive collapse of steel moment-resisting frame subjected to loss of interior column: Experimental tests [J]. Engineering Structures, 2017, 150: 203-220.

[15] SHENG J, XIA J W, MA R W. Experimental study on the coupling effect of sulfate corrosion and loading on the mechanical behavior of steel and H-section beam [J]. Construction and Building Materials, 2018, 189: 711-718.

[16] LIN S C, YANG B, KANG S B, et al. A new method for progressive collapse analysis of steel frames [J]. Journal of Constructional Steel Research, 2019, 153: 71-84.

[17] GSA. Alternate path analysis and design guidelines for progressive collapse resistance [S]. Washington, DC: The US General Services Administration (GSA), 2013.