电解锰渣胶结膏体材料的充填性能

王再骞 赵小蓉 谢秀情 王茹霆 黄绪泉

摘要:針对电解锰渣占用大量土地资源、易产生重金属污染等问题,使用电解锰渣基胶凝材料、原状电解锰渣、中粗砂等材料制备电解锰渣自胶结膏体充填材料用于矿山回填。测试充填材料水化浆体流动度、试件抗压强度和浸出毒性,以评价该材料的性能,并用X射线衍射、扫描电镜进行表征。结果表明:该充填材料浆体流动度达到200 mm,流动性能满足充填技术要求;充填材料固化体固化28 d后,抗压强度可达到1.5 MPa以上,达到矿采场充填体强度要求;充填材料浸出毒性明显降低,主要污染重金属Mn、Co被充分固化稳定,浸出毒性满足地下水标准。固化体XRD及SEM分析发现,该充填材料水化生成的水化硅酸钙、钙矾石等晶体是固化体强度稳定、重金属得以固化的主要原因。研究表明,该方法能有效固化/稳定化电解锰渣,降低环境污染风险。

关键词:电解锰渣;自胶结;浸出毒性;流动度;抗压强度

中图分类号:X753 文献标志码:A 文章编号:2096-6717(2023)06-0180-09

Filling performance of paste material cemented with electrolytic manganese residue

WANG Zaiqiana,b,c, ZHAO Xiaoronga,b,c, XIE Xiuqinga, WANG Rutinga,HUANG Xuquana,b,c

(a. College of Hydraulic & Environmental Engineering; b. Engineering Research Center of Eco-environment in Three Gorges Reservoir Region, Ministry of Education; c. Hubei Province Enterprise-college Cooperation Innovation Center for Comprehensive Utilization of Phosphogypsum, China Three Gorges University, Yichang 443002, Hubei, P. R. China)

Abstract: Electrolytic manganese residue (EMR) occupies a lot of land resources and may result in potential heavy metal pollution. In order to solve these problems, electrolytic manganese residue-based cementitious materials, initial electrolytic manganese residue and medium-coarse sand were employed to fabricate the filling material self-cemented with electrolytic manganese residue used for mine backfilling. The fluidity, compressive strength and leaching toxicity of hydration slurry of the filled composite were tested to evaluate the performances of the synthetic material, and the microstructure was characterized with X-ray diffraction and scanning electron microscopy. The results showed that the fluidity of the filling material slurry reached 200 mm, meeting the needs of technical requirements of filling; the compressive strength of the solidified body of the filling material could reach 1.5 MPa or more after curing for 28 days, meeting the conditions of the filling body strength for mining site; the leaching toxicity of the filling material significantly reduced with the main heavy metals including Mn and Co fully solidified and stabilized, meeting the national groundwater quality standard. The results of XRD and SEM analysis make it clear that the hydrated calcium silicate, ettringite and other crystals generated by the hydration of the filling material are the main reasons why the strength of the solidified body was stable and the heavy metals were solidified. All these findings indicated that this method could effectively solidify/stabilize electrolytic manganese residue and reduce the risk of environmental pollution.

Keywords: electrolytic manganese residue; self-cemented; leaching toxicity; fluidity; compressive strength

电解锰渣(EMR)是由以碳酸锰矿为主的菱锰矿石浸提金属锰后产生的含有一定量二水石膏的工业废渣[1],是一种具有潜在危害性的工业固体废弃物,主要污染物为所含有的重金属及氨氮。在现有技术水平下,每生产1 t锰约会产生7~9 t的EMR[2]。截至2018年,10年间中国EMR年平均产生量为1 276 t,累计产生量约为1.2亿t,并且累计堆存量以1 000万t/a的速度递增[3]。但是,EMR的综合利用率低,大部分EMR通过筑坝湿法堆存的方式放置在各企业的堆存库中,给环境带来巨大压力。目前,EMR资源化利用主要集中于制备缓凝剂[4]、免烧砖[5]、水泥材料[6-7]、路基材料[8]等建筑建材。但普遍存在EMR用量较小、大多需要异地回收利用等问题,难以大面积推广使用。

锰矿资源开采利用的同时会在矿区产生大量采空区,易造成地表塌陷、水资源流失等环境问题[9]。膏体充填技术能够有效维护、稳定围岩,减少地表沉陷,提高回收率,保护环境。同时,利用较少的胶结剂就能达到很高的强度,可以大幅度降低采矿充填成本[10]。金修齐等[11]在胶凝固化可行性基础上提出利用EMR作为主要原料制备胶结充填材料的建议。EMR中含有的硅铝酸盐可以通过高溫煅烧[12-13]或高温条件下反应[14]被活化,从而制备高强度的胶凝材料,但这种方法能耗高、经济性较差。Xue等[15]、王智等[16]的研究验证了在常温下将EMR用于新型胶凝材料的可行性。Xue等[15]利用高炉矿渣、EMR、熟料和石灰制备新型胶凝材料,该材料中EMR所占比例较低,化体28 d强度最优值仅为6.36 MPa;王智等[16]利用粉煤灰、生石灰与水泥配合EMR制备复合胶凝材料,复合材料28 d强度也仅为10.05 MPa,强度偏低。矿采场充填体无侧限抗压强度值达到0.7 MPa就可以保证充填体的独立支撑高度达到60 m[17],有效充填采空区。但是,目前锰矿区几乎没有大规模采用EMR作为主要原料的充填材料。Lan等[18]以EMR为基质,添加MgO、CaHPO4∙2H2O制备矿山回填水泥质材料,采用半干法压制成型,固化28 d后,无侧限抗压强度为19.70 MPa,固化体直接回填,没有考虑EMR膏体充填的可能性。徐胜等[19]研究利用由水淬矿渣、熟料、碱性激发剂组成的硅铝基胶凝材料胶结原状电解锰渣制备充填材料,其主要胶结料还是普通矿渣水泥,没有考虑EMR作为胶结料的可能性,也没有研究EMR基充填材料的毒性问题。

笔者利用EMR、矿渣等制备的新型胶凝材料作为胶结料,利用此胶结料进一步自胶结原状EMR,从而制备矿山填充材料。与传统自胶结固化技术利用废物自身含有大量硫酸钙和亚硫酸钙的胶结特性来达到自身固化目的的方法不同,笔者主要从抗压强度、流动度等方面研究该填充材料的实用性。分析填充材料的浸出毒性,通过X射线衍射(XRD)、同步热重分析(TG/DSC)、扫描电镜分析(SEM)等从原理上探究其固化机理。

1 原材料与实验方法

1.1 原材料

1.1.1 原状EMR

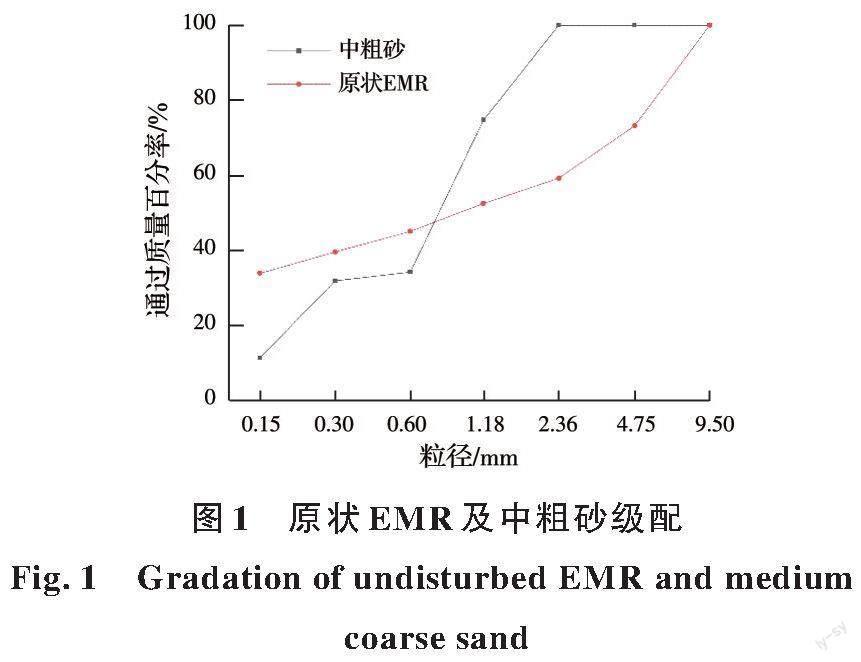

原状EMR是某电解锰企业脱水压滤所得滤渣,成黑色半糊状,有细小颗粒。测得其含水率约为14.7%;按液固比10:1混合澄清后,测得其上清液pH值为7.56,偏中性。烘干破碎后颗粒级配如图1所示,其细度模数为2.9。采用X射线荧光光谱分析测定其主要化学成分及质量分数,如表1所示。原状EMR部分提供硫酸盐及其他活性组分参与水化反应,过量未参与反应的大颗粒EMR还可替代部分中粗砂,作为骨料使用。

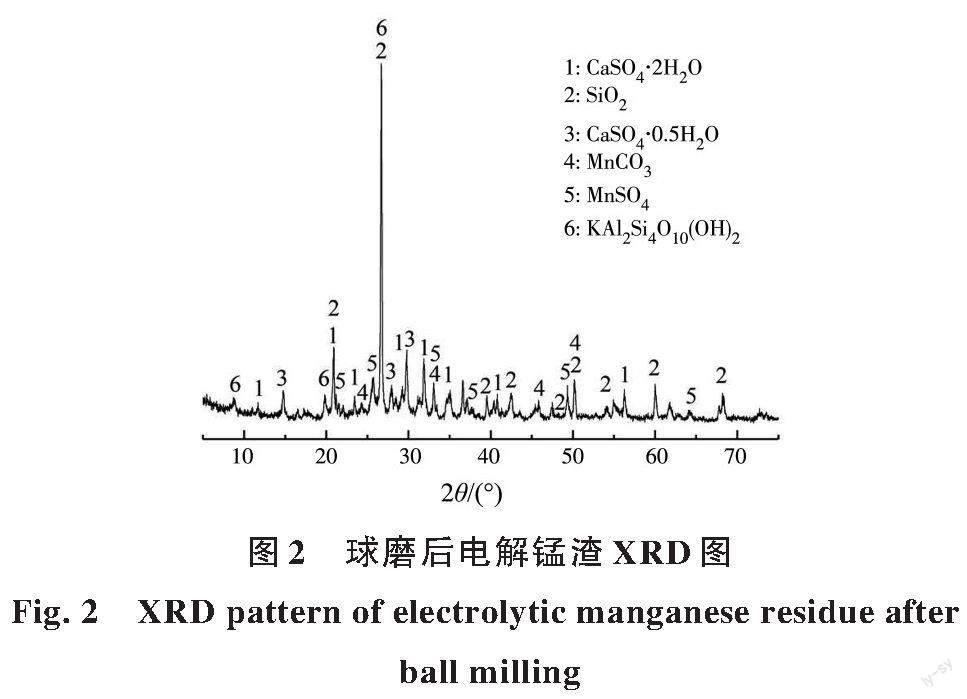

1.1.2 EMR-BFS-PO复合胶结材

EMR-BFS-PO复合胶结材为磨细EMR、矿渣(BFS)、熟料(PO)按比例7:7:6混合而成。EMR作为胶结材组分使用时,在45 ℃下低温烘干,经球磨机粉磨30 min而成,比表面积为253.4 m2/kg,XRD图见图2,主要矿物组成包括石英(SiO2)、二水石膏(CaSO4·2H2O)及经球磨后局部高温后产生的CaSO4·0.5H2O、伊利石(KAl2Si4O10(OH)2)和残留的菱锰矿(MnCO3),除MnCO3外,EMR中可溶性Mn2+主要以MnSO4存在,EMR中硫酸盐含量较高,属于高硫酸盐工业废渣。BFS采用高炉矿渣,是钢铁厂冶炼生铁时产生的废渣,主要矿物有铝黄长石(2CaO·A12O3·SiO2)、假硅灰石(CaO·SiO2)、透辉石(CaO·MgO·2SiO2)、硅钙石(3CaO·2SiO2)和硅酸二钙(2CaO·SiO2)等,为碱性矿渣,比表面积为355.7 m2/kg。PO为某水泥厂熟料,比表面积为224.1 m2/kg。BFS、PO的化学组成见表1。

1.1.3 中粗砂

中粗砂为石英砂,作为充填材料细骨料使用,级配如图1所示。其细度模数为2.5、松散堆积密度为1 577 kg/m3、表观密度2 629 kg/m3、孔隙率为40%。

1.2 试验方法

1.2.1 尾矿胶结试验

尾矿先经破碎过筛预处理,后根据试验配比,将尾矿、胶凝材料、自来水搅拌成浆,按一定比例搅拌混合成型,试件尺寸为70.7 mm×70.7 mm×70.7 mm,室温下养护24 h后拆模,在标准养护箱(20±2)℃、相对湿度95%RH条件下进行恒温保湿养护,养护至规定龄期测定抗压强度。

1.2.2 流动度测试

流动度参照《水泥胶砂流动度测定方法》(GB/T 2419—2005)进行,使用跳桌测定不同浓度的充填浆体,然后用游标卡尺测量摊开浆体互相垂直的两个方向的直径,计算平均值,该平均值即为充填浆体的流动度。

1.2.3 浸出毒性

试件养护至规定龄期,破碎后取样,45 ℃烘干,颗粒过孔径9.5 mm筛,按照《固体废物 浸出毒性浸出方法 硫酸硝酸法》(HJ/T 299—2007)制取浸出液。采用原子吸收分析浸出液重金属含量。

1.3 实验设备

UB-7型数显酸度计、SHA-C型恒温水平振荡器、JSM-5610LV扫描电子显微镜、Ultima IV型粉晶X射线衍射仪、JYE-2000型数显压力试验机、JJ-5型水泥胶砂搅拌机、原子吸收仪、同步热分析仪等。

2 响应面试验设计及结果分析

为了解充填材料性能影响因素,方便进行试验优化,采用响应面法设计实验方案。影响充填材料浆体坍落度、分层度、凝结时间和抗压强度等的主要因素包括骨料粒径、粉砂比、固体质量浓度、搅拌时间、期龄、胶结材料含量等[20-21]。参照已有研究经验[22],选取固体质量浓度、搅拌时间和胶结材含量作为响应面设计主要变量。

2.1 响应面试验设计

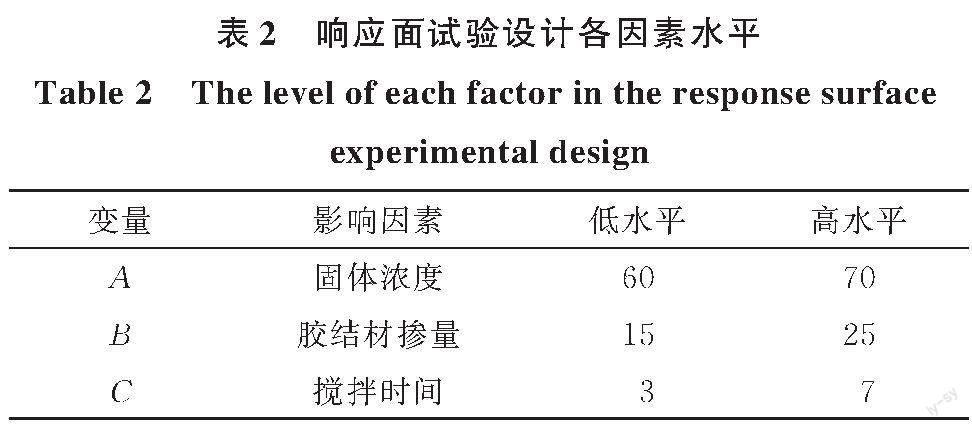

试验以固体浓度A(%)、EMR基复合胶结材占固体比例B(%)、搅拌时间C(min)为自变量,充填材料浆体流动度及固化后抗压强度为因变量。固体材料为:20%中粗砂+80%(原状EMR+胶结材料);借助Design-Expert软件预设试验组,试验组参数设置如表2所示。

2.2 响应面试验结果

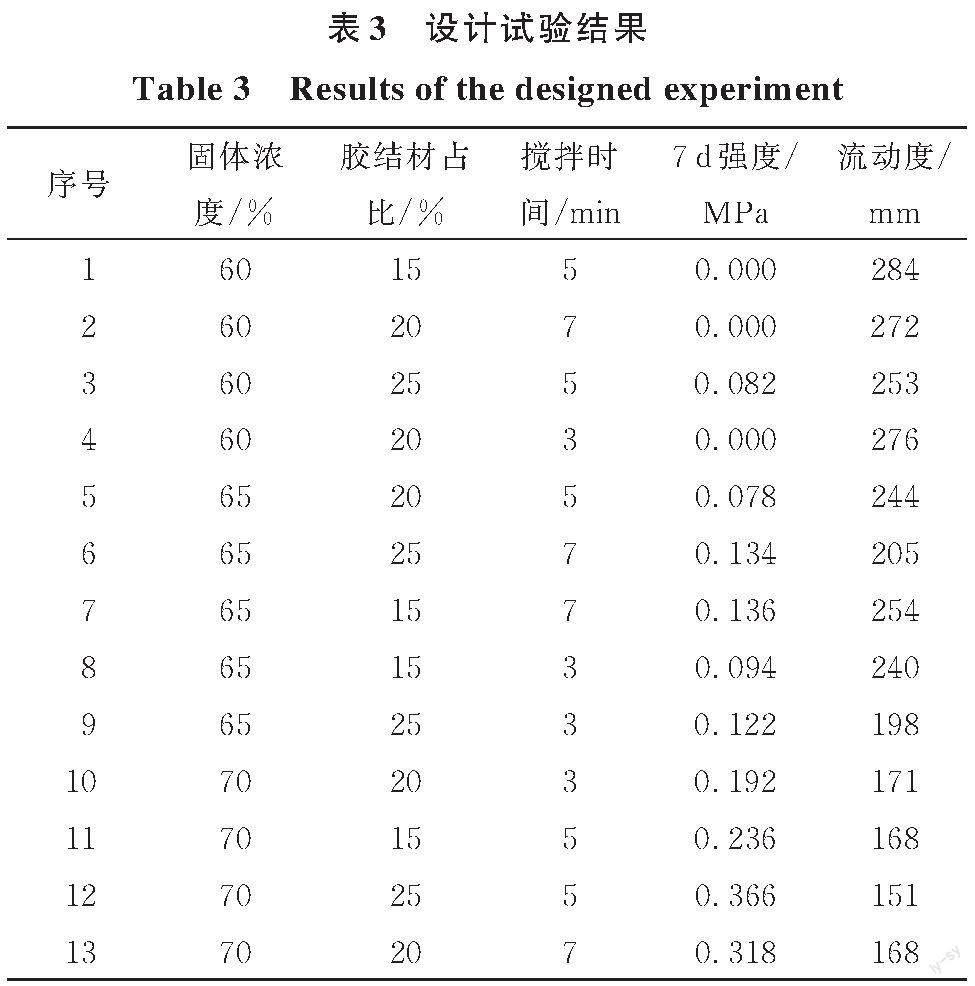

分别测试各组浆体流动度,在相同条件下养护7 d后测试各组抗压强度,结果如表3所示。

2.2.1 回歸分析

以试件7 d抗压强度Y1及充填材料浆体流动度Y2为响应值,进行响应面试验分析,抗压强度及流动度与各因素回归拟合后,可得到二阶回归方程

Y1=8.863-0.257A-0.091 1B-0.178 5C+(4.80×10-4)AB+(3.15×10-3)AC-(7.50×10-4)·BC+(1.98×10-3)A2+ (1.74×10-3)B2-(1.12×10-16)C2;

Y2=-5 613.125+174.9A+42.3B+67.75C+0.14AB+0.025AC-0.175BC-1.45A2-1.35B2-6.5C2

抗压强度回归模型的F值为26.20,置信度指标P=0.000 1<0.05;流动度回归模型F值为91.65,置信度指标P<0.000 1<0.05。表明回归模型显著,而且拟合方程所用的各个因素对试件抗压强度及浆体流动度的影响可靠,而且固体浓度、胶结材料掺量及搅拌时间都是显著影响因子,均对结果有显著影响,其中固体浓度对两者影响最为显著。信噪比分别为17.186、26.501,均大于4,表明拟合模型可以用于预测。试验结果与模型预测的理论值之间存在密切的一致性。图3所示的预测结果与观察结果之间的相似性反映了Box-Behnken模型的准确性和适用性,该模型是进行过程优化的有力方法[23]。

结合结果及回归分析,固体浓度对材料性能影响较大。适当的固体浓度对试件强度有积极影响,但固体浓度过大会对浆体流动度带来不利影响。

2.2.2 最佳方案复核结果

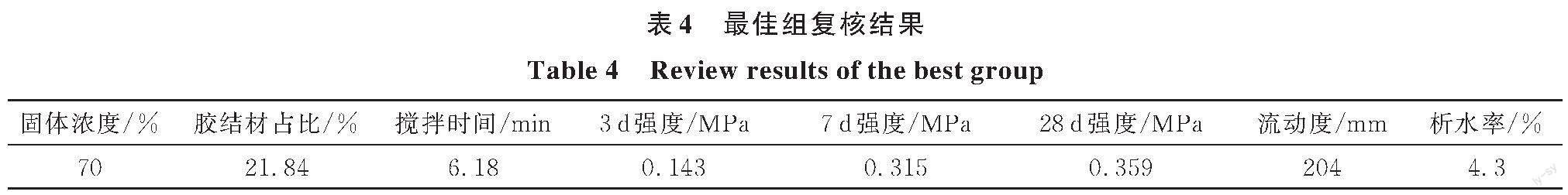

利用响应面试验设计软件Design-Expert预测得的最优方案为EMR-BFS-PO复合胶结材21.84%+中粗砂20%+原状EMR58.16%、搅拌时间6.18 min、固体浓度70%。对Design-Expert软件得到的最佳方案进行复核试验,结果如表4所示。

结果表明,此方案存在固化速率低且固化后抗压强度较低的问题,养护28 d后试件抗压强度仅为0.359 MPa,小于0.7 MPa,强度偏低。浆体流动度可以达到200 mm以上,流动性能良好。充填浆体的流动性为180 ~190 mm,可以形成不离析、不分层的稳定膏体[24],在此条件下可以满足矿山泵压充填技术的要求。响应面分析所得到的结果需进一步优化。

3 优化试验及结果

3.1 强度提升

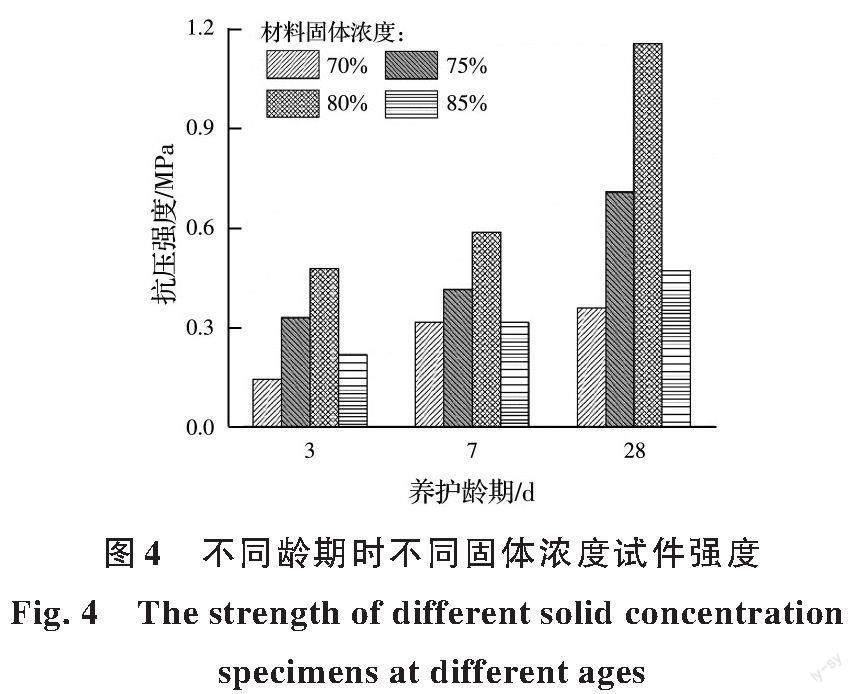

根据响应面试验分析,固体浓度对试件强度有积极影响,且影响因素最为显著。提高固体浓度的同时,各组保持中粗砂20%+胶凝材料21.84%+原状EMR58.16%比例不变。养护固化3、7、28 d并测试各组抗压强度,结果如图4所示。

由图4可以看出,同一养护时间,在材料固体浓度为80%时,3、7、28 d时各组试件的抗压强度均出现峰值,且随着养护时间的延长,抗压强度提升显著,表明当充填材料固体浓度为80%时试件抗压强度达到最优值,且可以保证充填材料固化体强度提升稳定。固化28 d时,80%固体浓度固化体抗压强度可达到1.22 MPa,满足规范要求。

3.2 流动度优化

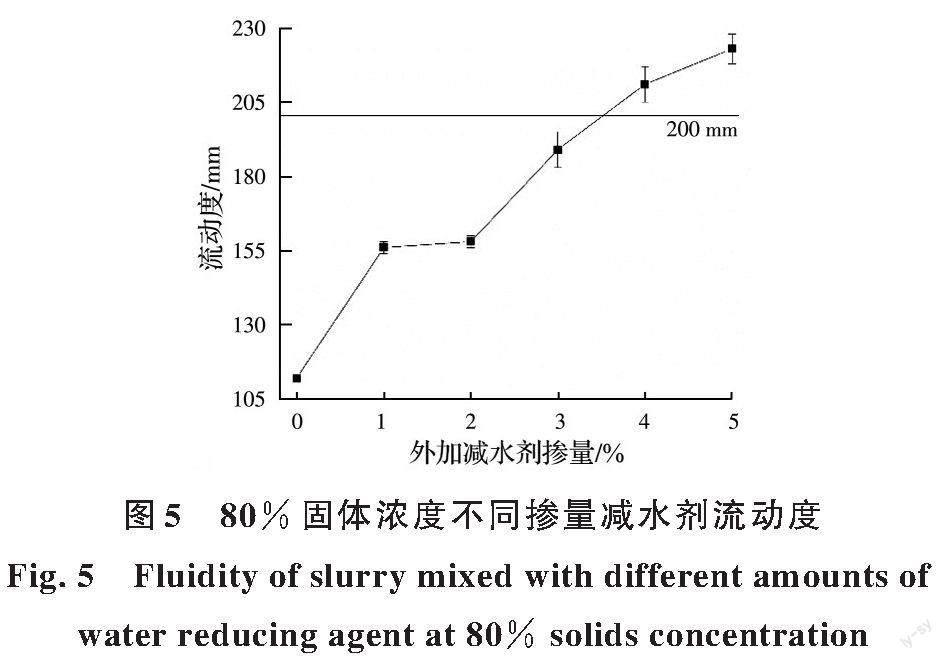

根据强度提升结果,选用80%固体浓度,但浆体流动度仅为112 mm,小于200 mm,不能满足规范要求,同时,没有水分析出。高效减水剂具有很好的改善胶凝材料流动性能的作用,水胶比一定时,减水剂掺量越多,浆体流动性越大[25]。因此,为了充填材料流动性能,另添加萘系高效减水剂做添加剂,减水剂掺量为充填材料固体料总质量百分比的0~5%。分别测试不同掺量添加剂浆体流动度,结果如图5所示。

结果表明,使用萘系减水剂可以有效增加浆体流动度,但减水剂掺量过高,充填成本随之提高。当减水剂用量在4%时,浆体流动度已经可以达到(210±5)mm,流动度提升约1.86倍,充分满足规范要求的200 mm。

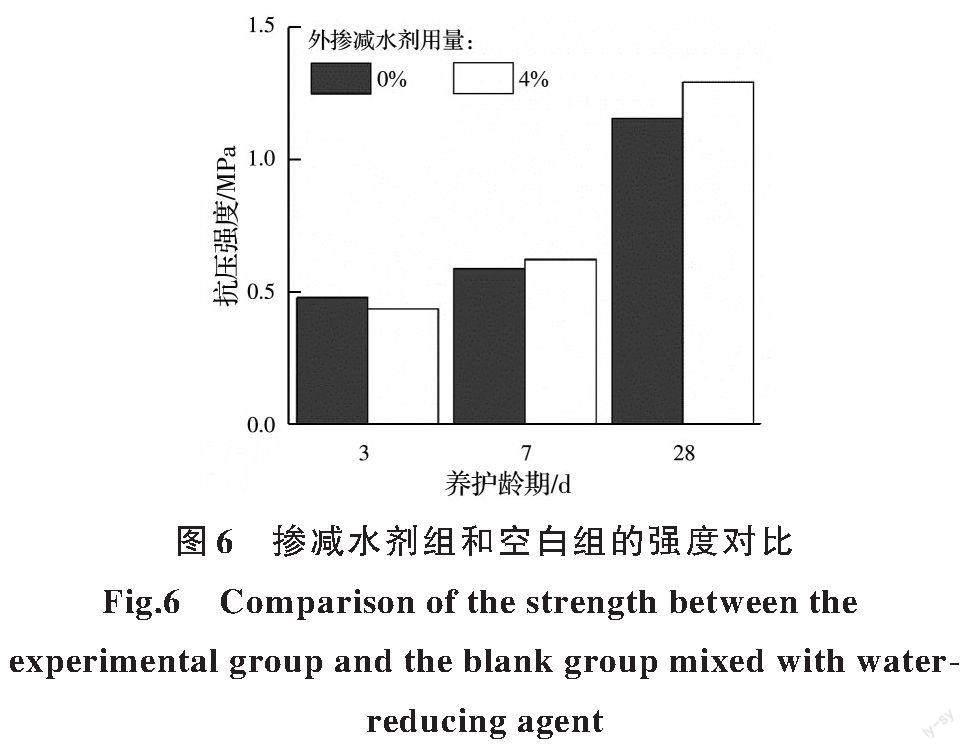

减水剂使用量为4%时,对比不添加减水剂材料空白组,强度影响结果如图6所示。

相较于空白组,外掺4%减水剂试件在养护3 d时强度略有降低,但相较于对照组,在7、28 d时强度均有所提升。早期强度略有降低可能由于加入减水剂后浆体和易性有所降低,但影响较小。试件抗压强度在7、28 d逐渐提高,增长稳定。说明适量减水剂的使用不仅对充填材料浆体流动度有积极影响,试件抗压强度也有稳定提升。由于减水剂的使用,浆体析水率略有增加,为1.6%,在管道输送时能够形成润滑层[26],同时,较小的析水率有利于减少矿山井下充填排水。

综上所述,外掺4%减水剂对充填材料浆体流动度有积极作用,可达到210 mm,满足设计要求,4%减水剂的使用对试件早期强度影响较小,且可以增强试件后期抗压强度,进一步保证了试件的强度及稳定性。配比“中粗砂20%+胶凝材料21.84%+原状EMR58.16%;外加4%减水剂;固体浓度80%”是可行的充填方案。

4 浸出毒性及机理分析

4.1 浸出毒性

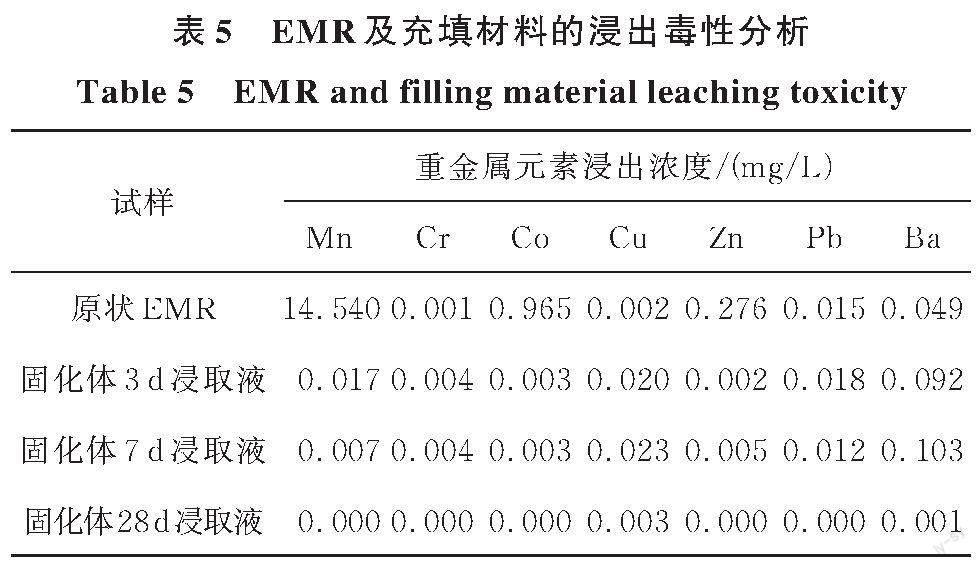

对原状EMR及所得膏体充填材料浸出液作浸出毒性分析。浸出毒性检测结果如表5所示。

根据《危险废物鉴别标准 浸出毒性鉴别》,原状EMR中Cu、Zn、Cr、Ba等均低于危害成分浓度限值;据地下水标准限值,一般采矿区Mn的浸出限值是1.5 mg/L,该原状EMR中Mn浸出浓度为14.54 mg/L,是限值的9.69倍,Co的限值为0.1 mg/L,该EMR中Co浸出毒性超过限值,为限值的9.65倍,该EMR主要存在Mn、Co金属污染。

不同龄期充填材料所有金属离子浸出均低于浸出毒性限值。3 d时主要污染物Mn离子浸出浓度为0.017 mg/L,浸出浓度有效降低,毒性明显降低。随着养护龄期的增长,浸出浓度逐步降低,至28 d时几乎无法检出,对Mn固化稳定化效果明显,有效降低了Mn浸出对土壤的危害。Co浸出毒性同样稳定化明显,在3 d时降低到0.003 mg/L。充填材料有效固化稳定化重金属离子,污染防治效果显著。

4.2 XRD分析

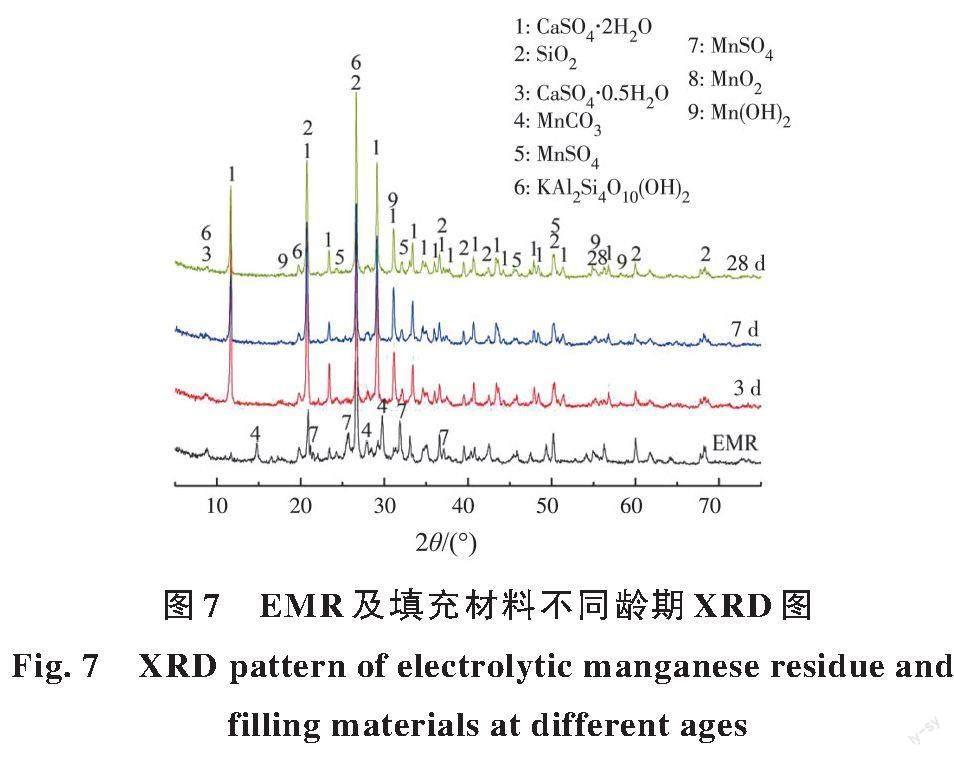

对充填材料试件样品做XRD分析,得到不同龄期衍射图谱,如图7所示。

由图7可以看出,充填材料的主要水化产物包括钙矾石、石膏及其余晶体。EMR中半水石膏特征峰在充填材料中减弱,主要是EMR中半水石膏与水反应生成二水石膏,这也是养护一段时间后充填材料二水石膏相增多的原因。随着养护时间的延长,材料发生水化反应,钙矾石的特征峰逐渐增加,而石膏峰逐渐变弱,主要是二水石膏及胶凝材料参与水化反应,生成了钙矾石等水化产物。到后期AFt等水化产物峰值并未大幅增加,不会生成过多而影响固化体整体结构的稳定性和强度[27]。同时,各个龄期都含有EMR原料中未参与水化反应的菱锰矿及伊利石等。同时可以发现,随着胶结料的加入与养护龄期的增加,原状EMR中MnSO4的晶相特征峰减弱,MnO2与Mn(OH)2特征峰出现,在碱性环境下,可溶性Mn2+生成MnO2、Mn(OH)2等低溶解性、低毒性的沉淀,这与冯圣霞等[28]的研究结果相符。

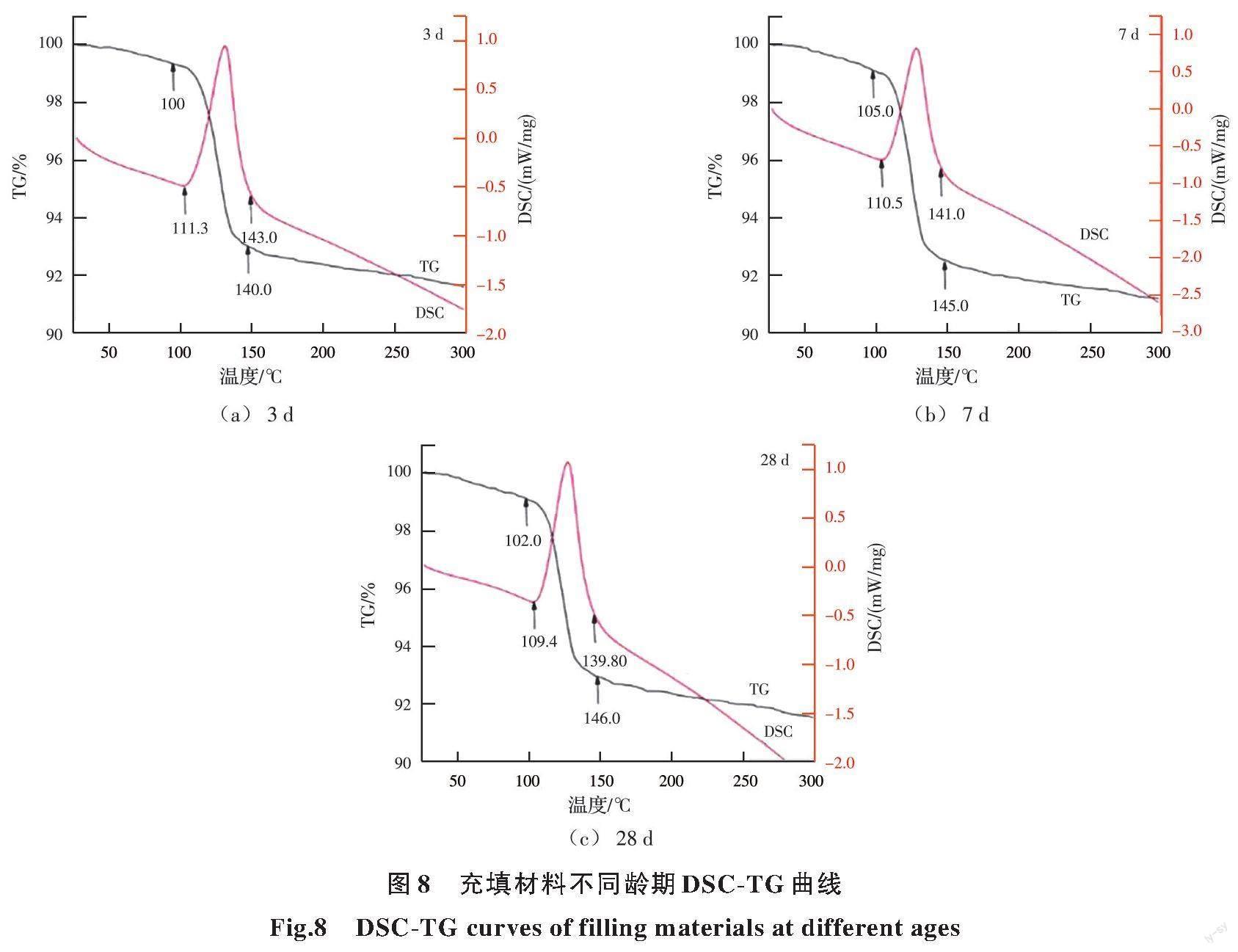

4.3 DSC-TG分析

充填材料不同龄期的DSC-TG曲线如图8所示,加热速率为10 ℃/min。在温度为70~80 ℃时,AFt开始强烈脱水,CaSO4·2H2O脱水的吸热峰主要出现在90~160 ℃之间[29]。图8中,各个龄期第1阶段失重主要是因为AFt等水化产物的失水;第2阶段失重峰出现主要是由于CaSO4·2H2O脱水形成CaSO4·0.5H2O所致。养护3、7、28 d时,充填材料CaSO4·2H2O脱水形成的峰面积分别为159.3、156.9、153.4 J/g,逐渐降低,表征着随着养护时间的增加,CaSO4·2H2O的量逐渐减少。DSC-TG曲线反映出CaSO4·2H2O参与水化反应逐渐消耗。

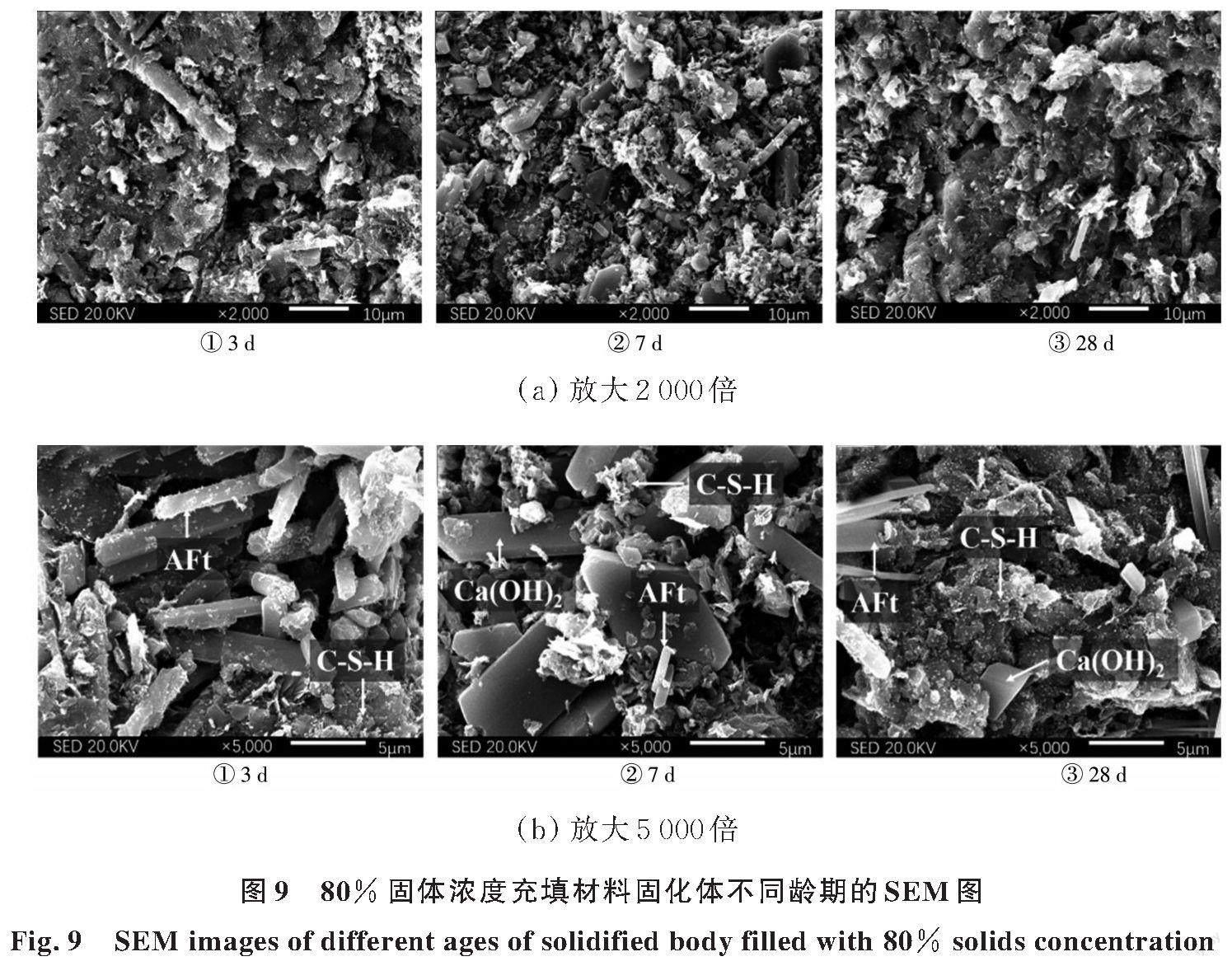

4.4 SEM分析

对最终确定的EMR基充填材料固化体进行SEM分析,不同养护龄期固化体的SEM图如图9所示。

从图9可以看出,养护3 d时,即在水化初期,试件固化体结构比较松散无序,主要呈现大块的层状,水化产物较少,主要水化产物结晶包括较多的六方棱柱状的钙矾石(AFt)晶体,少量颗粒状的水化硅酸钙(C-S-H)晶体[30]。其中AFt含量較多,针棒状的AFt晶体穿插在不同颗粒缝隙间是早期试件强度产生的主要原因;固化体颗粒间空隙较大,颗粒间水化产物产生的连接少,不同颗粒间容易产生位移,导致试件整体结构松散,强度较低;随着水化反应的继续,六角板状的氢氧化钙(Ca(OH)2)晶体[30]大量产生,数量逐渐占据多数,逐渐充斥颗粒间隙,在固化中期进一步稳定结构,板状晶体起到的支撑作用逐渐大于针棒状的AFt晶体,水化产物将未反应的颗粒连接包裹在一起,填充空隙,层状大颗粒物质逐渐变小,整体结构逐渐变得紧凑,提高了整体结构的密实度,整体结构逐渐有序,固化体强度逐渐升高;水化反应完成时,水化产物增多,水化产物中C-S-H网状晶体逐渐占据主体,C-S-H包裹连接骨料及颗粒物,进一步缩小颗粒间隙,使整体结构更加紧凑有序,结构密集,颗粒间不易因轻微外力产生滑动,进一步提高了充填材料固化体的强度。固化体微观结构逐渐密实,水化产物不断包裹颗粒物,这也是固化体浸出毒性不断降低的关键。

5 结论

1)响应面优化设计试验确定EMR基充填材料配比为“中粗砂20%+复合胶结材21.84%+原状EMR58.16%”是切实可行的,浆体搅拌6.18 min可使浆体和易性最优。经优化试验后确定固体浓度为80%,外加减水剂4%可使浆体流动度达到220 mm左右,可形成稳定膏体,方便填充,且固化28 d时抗压强度可以达到1.5 MPa以上,超过尾矿充填材料建议值0.7 MPa;能够有效稳定开采后的矿山结构,是经济有效的EMR资源化利用方案。

2)随着龄期的增长,原材料中CaSO4·2H2O等物质可稳定生成AFt、C-S-H等水化产物。这些水化产物相互穿插、包裹支撑,使材料整体结构不断密实稳定,强度得以保证。

3)最终浸出毒性满足地下水标准及《危险废物鉴别标准 浸出毒性鉴别》限值,污染物控制效果良好。有效固化/稳定化EMR中的重金属,降低了环境污染风险,能加大EMR资源化使用量,从而有效减少土地占用量及防治二次污染的产生。

研究了以EMR、PO、BFS等为主要原材料制备复合胶结材,并以此为基础制备EMR基充填材料。材料中EMR占比接近60%,该方法消耗了大量EMR,用于就地矿山回填能有效解决EMR堆场占用大量土地的问题,并使EMR得到有效资源化利用。

参考文献

[1] 徐金荣. 电解锰渣无害化处理技术及资源化利用研究进展[J]. 中国锰业, 2020, 38(6): 1-6.

XU J R. A research progress on harmless treatment technology and resource utilization of electrolytic manganese residue [J]. China,s Manganese Industry, 2020, 38(6): 1-6. (in Chinese)

[2] 吴霜, 王家伟, 刘利, 等. 电解锰渣综合利用评述[J]. 无机盐工业, 2016, 48(4): 22-25.

WU S, WANG J W, LIU L, et al. Review on comprehensive utilization of electrolytic manganese slag [J]. Inorganic Chemicals Industry, 2016, 48(4): 22-25. (in Chinese)

[3] SHU J C, WU H P, LIU R L, et al. Simultaneous stabilization/solidification of Mn2+ and NH4+-N from electrolytic manganese residue using MgO and different phosphate resource [J]. Ecotoxicology and Environmental Safety, 2018, 148: 220-227.

[4] 冯云, 刘飞, 包先诚. 电解锰渣部分代石膏作缓凝剂的可行性研究[J]. 水泥, 2006(2): 22-24.

FENG Y, LIU F, BAO X C. Possibility of using manganese slag as one of cement setting retarder to replace part of gypsum [J]. Cement, 2006(2): 22-24. (in Chinese)

[5] 蒋小花, 王智, 侯鹏坤, 等. 用电解锰渣制备免烧砖的试验研究[J]. 非金属矿, 2010, 33(1): 14-17.

JIANG X H, WANG Z, HOU P K, et al. Experimental study on preparation of non-burnt brick from electrolytic manganese residue [J]. Non-Metallic Mines, 2010, 33(1): 14-17. (in Chinese)

[6] HOU P K, QIAN J S, WANG Z, et al. Production of quasi-sulfoaluminate cementitious materials with electrolytic manganese residue [J]. Cement and Concrete Composites, 2012, 34(2): 248-254.

[7] LI Q Z, LIU Q, PENG B, et al. Self-cleaning performance of TiO2-coating cement materials prepared based on solidification/stabilization of electrolytic manganese residue [J]. Construction and Building Materials, 2016, 106: 236-242.

[8] ZHANG Y L, LIU X M, XU Y T, et al. Synergic effects of electrolytic manganese residue-red mud-carbide slag on the road base strength and durability properties [J]. Construction and Building Materials, 2019, 220: 364-374.

[9] 劉浪, 方治余, 张波, 等. 矿山充填技术的演进历程与基本类别[J]. 金属矿山, 2021(3): 1-10.

LIU L, FANG Z Y, ZHANG B, et al. Development history and basic categories of mine backfill technology [J]. Metal Mine, 2021(3): 1-10. (in Chinese)

[10] 吴爱祥, 王勇, 王洪江. 膏体充填技术现状及趋势[J]. 金属矿山, 2016(7): 1-9.

WU A X, WANG Y, WANG H J. Status and prospects of the paste backfill technology [J]. Metal Mine, 2016(7): 1-9. (in Chinese)

[11] 金修齐, 黄代宽, 赵书晗, 等. 电解锰渣胶凝固化研究进展及其胶结充填可行性探讨[J]. 矿物岩石地球化学通报, 2020, 39(1): 97-103.

JIN X Q, HUANG D K, ZHAO S H, et al. Research progress in cementation/solidification and possibility of consolidated backfilling of the electrolytic manganese residue [J]. Bulletin of Mineralogy, Petrology and Geochemistry, 2020, 39(1): 97-103. (in Chinese)

[12] ZHOU Y X. Reusing electrolytic manganese residue as an activator: The effect of calcination on its mineralogy and activity [J]. Construction and Building Materials, 2021, 294: 123533.

[13] 赵世珍, 韩凤兰, 王亚光. 电解锰渣-镁渣制备复合矿渣硫铝酸盐水泥熟料的研究[J]. 硅酸盐通报, 2017, 36(5): 1766-1772, 1776.

ZHAO S Z, HAN F L, WANG Y G. Preperation of composite slag sulphoaluminate cement clinker from electrolytic manganese-magnesium [J]. Bulletin of the Chinese Ceramic Society, 2017, 36(5): 1766-1772, 1776. (in Chinese)

[14] LI J, SUN P, LI J X, et al. Synthesis of electrolytic manganese residue-fly ash based geopolymers with high compressive strength [J]. Construction and Building Materials, 2020, 248: 118489.

[15] XUE F, WANG T, ZHOU M, et al. Self-solidification/stabilisation of electrolytic manganese residue: Mechanistic insights [J]. Construction and Building Materials, 2020, 255: 118971.

[16] 王智, 高翠翠, 王慶珍. 电解锰渣复合胶凝材料的研制[J]. 非金属矿, 2013, 36(2): 51-53.

WANG Z, GAO C C, WANG Q Z. Preparation of electrolytic manganese residue composite cementing material [J]. Non-Metallic Mines, 2013, 36(2): 51-53. (in Chinese)

[17] 《采矿手册》编辑委员会. 采矿手册 第4卷[M]. 北京:冶金工业出版社, 1990: 655.

[18] LAN J R, SUN Y, TIAN H, et al. Electrolytic manganese residue-based cement for manganese ore pit backfilling: Performance and mechanism [J]. Journal of Hazardous Materials, 2021, 411: 124941.

[19] 徐胜, 周旻, 陈南雄, 等. 优化电解锰渣充填体性能研究[J]. 中国锰业, 2017, 35(5): 150-153.

XU S, ZHOU M, CHEN N X, et al. A performance study to optimize the filling body of EMM residue [J]. China,s Manganese Industry, 2017, 35(5): 150-153. (in Chinese)

[20] 王磊, 张鲜妮, 郭广礼, 等. 综合机械化固体充填质量控制的体系框架[J]. 煤炭学报, 2013, 38(9): 1568-1575.

WANG L, ZHANG X N, GUO G L, et al. Quality control system framework for fully mechanized mining [J]. Journal of China Coal Society, 2013, 38(9): 1568-1575. (in Chinese)

[21] 张新国, 王华玲, 李杨杨, 等. 膏体充填材料性能影响因素试验研究[J]. 山东科技大学学报(自然科学版), 2012, 31(3): 53-58.

ZHANG X G, WANG H L, LI Y Y, et al. Experimental research for influencing factors on properties of paste filling materials [J]. Journal of Shandong University of Science and Technology (Natural Science), 2012, 31(3): 53-58. (in Chinese)

[22] 刘音, 周煜明, 路瑶, 等. 基于回归分析的尾砂膏体充填材料试验研究[J]. 煤矿安全, 2017, 48(3): 60-63.

LIU Y, ZHOU Y M, LU Y, et al. Experimental study on tailing paste filling material based on regression analysis [J]. Safety in Coal Mines, 2017, 48(3): 60-63. (in Chinese)

[23] LV J, ZHOU P J. Optimization of microwave-assisted FeCl3 pretreatment conditions of rice straw and utilization of Trichoderma viride and Bacillus pumilus for production of reducing sugars [J]. Bioresource Technology, 2011, 102(13): 6966-6971.

[24] 张晓铜. 尾矿充填技术综述[J]. 铜业工程, 2010(3): 16-18.

ZHANG X T. Summarization of the tailings filling technology [J]. Copper Engineering, 2010(3): 16-18. (in Chinese)

[25] 陈科,杨长辉,于泽东,等.不同减水剂及其复掺对碱矿渣水泥性能的影响[J].土木建筑与环境工程, 2012, 34(1): 124-129.

CHEN K, YANG C H, YU Z D ,et al. Effect of super plasticizer on properties of alkali-activated slag [J]. Journal of Civil, Architectural & Environmental Engineering, 2012, 34(1): 124-129. (in Chinese)

[26] 王洪江,王勇,吴爱祥,等.从饱和率和泌水率角度探讨膏体新定义[J].武汉理工大学学报, 2011, 33(6): 85-89.

WANG H J,WANG Y, WU A X, et al. Research of paste new definition from the viewpoint of saturation ratio and bleeding rate [J]. Journal of Wuhan University of Technology, 2011, 33(6): 85-89. (in Chinese)

[27] 付建. 硅酸盐水泥对建筑石膏强度和耐水性的影响[J]. 非金属矿, 2019, 42(5): 39-41.

FU J. Effect of Portland cement on strength and water resistance of building gypsum [J]. Non-Metallic Mines, 2019, 42(5): 39-41. (in Chinese)

[28] 冯圣霞, 杨敏, 张煜, 等. 电解锰渣中Mn2+的固化及动力学研究[J]. 硅酸盐通报, 2021, 40(7): 2313-2319.

FENG S X, YANG M, ZHANG Y, et al. Immobilization and kinetics of Mn2+ in electrolytic manganese residue [J]. Bulletin of the Chinese Ceramic Society, 2021, 40(7): 2313-2319. (in Chinese)

[29] 黎良元, 石宗利, 艾永平. 石膏-矿渣胶凝材料的碱性激发作用[J]. 硅酸盐学报, 2008, 36(3): 405-410.

LI L Y, SHI Z L, AI Y P. Alkaline activation of gypsum-granulated blast furnace slag cementing materials [J]. Journal of the Chinese Ceramic Society, 2008, 36(3): 405-410. (in Chinese)

[30] 高育欣, 余保英, 王軍. 超硫酸盐水泥的水化产物及孔结构特性[J]. 土木建筑与环境工程, 2014, 36(3): 118-122.

GAO Y X, YU B Y, WANG J. Characteristics of hydration products and pore structure of super sulphated cement [J]. Journal of Civil, Architectural & Environmental Engineering, 2014, 36(3): 118-122. (in Chinese)