基于ICEPAK 的立式电机轴承油冷却器数值模拟研究

李 盼

(湖南城建职业技术学院建筑设备工程系,湖南 湘潭 411101)

0 引言

油冷却器作为一种常用的换热设备,其广泛运用于电力、机械、化工等不同领域。为了能够充分利用热能、降低成本,取得显著的经济效益,结构紧凑、性能高效的换热器一直是工业生产中追求的设计重点[1]。立式电机轴承由于其工作环境存在大量热量堆积,若散热能力不够强,则会导致轴承工作性能出现问题。因此,其冷却器的设计是立式电机轴承能够长时间正常工作非常重要的依托。由于润滑油与普通冷却水存在比较大的热力差异性,因此在结构设计时,通常会将冷却水走冷却器管道,而润滑油走冷却器管道外[2-3]。同时为了提高散热效率,一般会采取有扩展表面的翅片管作为冷却器元件,其中双金属轧制式翅片管是立式电机轴承油冷却器应用最为广泛的结构[4]。但是随着技术地不断发展,科研人员发现翅片式冷却器的散热系数不高,导致其散热能力不足,容易堆积热量,导致轴承在长时间工况下容易出现问题,因此需要设计一种新的冷却器结构来提高散热效率[5]。

本文主要针对翅片式油冷却器散热效率不高的问题,设计了一种新的结构,即绕簧式冷却器。并且利用ICEPAK 仿真软件[6]对两种不同结构进行了数值模拟研究分析,为立式电机轴承油冷却器的结构设计提供了一定参考价值。

1 ICEPAK 仿真模型

图1 为翅片式冷却器,其特点是在冷却器表面加翅片,增大冷却器的外表面积,提高冷却器效率;材料一般采用铜或者铜合金作为基底材料,铝作为翅片材料。图2 为绕簧式冷却器,其特点是在铜或者铜合金基管材料的表面环绕铜丝,用来增大与外界接触的表面,达到提高换热效率的目的。图3 为冷却器结构截面图,其特点是冷却水走冷却器管道,而润滑油走冷却器管道外。

图1 翅片式冷却器

图2 绕簧式冷却器

图3 冷却器结构截面图(单位:mm)

现采用ICEPAK 仿真软件对绕簧管和翅片管两种冷却器进行数值模拟分析,选择性能更加优异的类型。

ICEPAK 是ANSYS 系列软件中的散热仿真优化分析软件,其对于散热、流体等相关问题,如强迫风冷、自然冷却、PCB 各向异性导热率计算、热管数值模拟、TEC 制冷、液冷模拟、太阳热辐射、电子产品恒温控制计算等具体的工程问题[7]。

ICEPAK 与主流的三维制图软件(SolidWorks 等)具有良好接口,可以直接进行模型通用;与此同时,ICEPAK 具有相当丰富的物理模型,并且采用ANSYS Fluent 作为数学计算求解器,保证计算结果具有鲁棒性好、计算结果准确、计算精度高等优点。目前为止,ICEPAK 软件在我国电力电子行业、电气行业、半导体行业、航空航天行业、医疗器械行业、消费性电子产品行业等得到了广泛的应用。

ICEPAK 软件在电子散热仿真及优化方面主要具有以下特征:可以根据对象的自有特征,快速建立物理热学模型;软件自身具备丰富多样的数据库,并且可以支持用户自主定义数据库;采用快速稳定的求解计算器,计算结果稳定可靠;针对模型的网格划分,可以得到优秀的网格模型;与市面上主流的三维制图软件具有良好的数据接口,保证计算的速率;软件本身具有丰富数据前处理和后处理功能。

除此之外,ICEPAK 软件本身能够针对非常大量的物理模型进行数据处理计算和分析,主要包括:两种对流模型(自然对流与强迫对流);自然与强迫混合对流模型;印制线及导体的热量计算;不同物理结构的热传导模型;不同物理结构的流体与固体的耦合传热模型;丰富的辐射模型(半立方体法、自适应模型、离散坐标模型、光线追踪模型);印制电路板各向异性导热率计算;稳态及瞬态问题的计算;多流体介质问题;风机非线性P-Q 曲线的输入;微电子芯片的双热阻网络模型;太阳辐射模型;半导体制冷器的制冷模型;模拟轴流风机叶片旋转的MRF 功能;电子产品恒温控制计算;模拟电子产品可能处在的高海拔纬度地区等。

根据《JB/T 7607—2005 立式电机轴承用LYJH 型油冷却器》标准[8]中的相关规定,为了减小仿真计算的规模,提高计算速度,根据冷却器自身具备对称的特性,选取了1 个单位长度进行计算,如图4 所示。

图4 单位长度冷却器模型

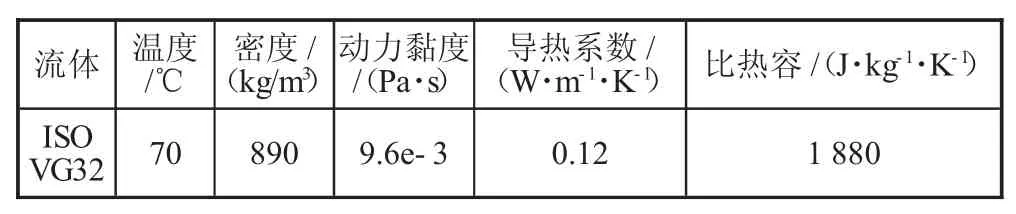

翅片管和绕簧管的尺寸参数如表1、表2 所示。选取ISO VG32 的冷却油,其特性如表3 所示。将冷却器模型分别导入ICEPAK,进行网格划分,得到翅片管和绕簧管的网格数目分别为764460 和2578630,如图5 所示。

表1 翅片管尺寸参数

表2 绕簧管尺寸参数

表3 ISO VG32 冷却油特性

图5 不同冷却器网格模型

对冷却器模型添加边界条件,如图6 所示。径向两面设置为绝热面,另外两个面一个设置为速度入口,另一个为开口边界;轴向两面为对称边界;基管外部温度设置为70 ℃,内部温度为33 ℃。

图6 不同冷却器边界条件

2 仿真计算结果与分析

2.1 速度分布

由于速度分布在不同流速时,其趋势相似。因此,只取速度为0.1 m/s 的速度分布图即可,如图7 所示。从图7 中可知,不论是翅片管还是绕簧管,其固体区域流速均为0 m/s;而在表面积小的区域,其流速变高,与理论相符合,结果可靠;对比两种冷却器,在进油流速相同的情况下,绕簧管中速度高的区域比翅片管的多。

图7 速度分布图

2.2 入口压力分布

由于入口压力分布在不同流速时,其趋势相似。因此,只取速度为0.1 m/s 的入口压力分布图,如图8所示。从图8 中可知,在进油流速相同的情况下,翅片管的入口压力分布比绕簧管的更加平均,其极值更小,能够承受的压力也就更小。

图8 入口压力分布图

2.3 出口温度分布

由于出口温度分布在不同流速时,其趋势相似。因此,只取速度为0.1 m/s 的出口温度分布图,如图9 所示。从图9 中可知,在进油流速相同的情况下,绕簧管的出口温度中的低温区域比翅片管的低温区域更多。

图9 出口温度分布图

2.4 压降

图10 为翅片管和绕簧管在0.01~0.15 m/s 流速范围内,压降与进油速度的曲线。

图10 不同冷却器的压降曲线图

从图10 中可知,在进油流速相同的情况下,绕簧管的压降比翅片管要高40%~70%;并且随着进油速度的增加,其差值也会明显增加。

2.5 传热能力

图11 为翅片管和绕簧管在0.01~0.15 m/s 流速范围内,传热能力(单位长度冷却器在单位温差传递的功率)与进油速度的曲线。从图11 中可知,在进油流速相同的情况下,绕簧管的传热能力要远高于翅片管;并且随着进油速度的增加,其差值也会明显增加。

图11 不同冷却器的传热能力曲线图

2.6 进油速度接近静止时的传热能力

由于冷却器的工况存在进油速度接近静止的情况(0.001 m/s),因此对不同冷却器进行了该工况下的传热能力对比,其结果如表4 所示。从表4 中可知,在进油速度接近静止时,绕簧管的传热能力比翅片管高20%。

表4 油速为0.001 m/s 时的传热能力对比

3 结论

1)在进油流速相同的情况下,绕簧管冷却器的性能要高于翅片管的性能。

2)无论是绕簧管冷却器或者翅片管冷却器,其传热效率均与进油速度成正比,并且绕簧管冷却器的传热效率随进油速度的增加,其增加速率远高于翅片式冷却器。

3)无论是在有体积限制要求的工况,还是在有压力限制要求的工况,或是需要能够提供较大入口压力的工况,绕簧管冷却器的性能均优于翅片管冷却器,因此应优先选用绕簧管冷却器。