旋转配流式扭转冲击钻具设计与分析

汪伟,陈杰,张鹏翔,柳贡慧,,李军,查春青

(1.北京工业大学,北京 100124;2.中海油能源发展股份有限公司工程技术分公司,天津 300452;3.中国石油西部钻探工程有限公司吐哈钻井公司,新疆 吐鲁番 838299;4.中国石油大学(北京)石油工程学院,北京 102249)

0 引言

随着勘探开发的进展,钻井深度逐渐增加,钻遇的岩层变得更坚硬、更复杂,这导致PDC 钻头的黏滑振动频繁发生,钻井效率显著降低[1-2]。针对这一问题,提出了高频扭转冲击钻井技术来提高深井、超深井硬地层的钻井效率[3]。高频扭转冲击钻井是通过在传统钻井的BHA(底部钻具组合)中增加扭力冲击器来实现,冲击器对钻头施加额外的周期性扭转冲击载荷,岩石更容易被破碎,从而消除钻头的黏滑振动[4-5]。通常该工具直接安装在PDC 钻头上端,有助于将冲击能量直接传递至切削齿和岩石界面[6]。国内外现场应用结果表明,扭转冲击载荷能够显著提升PDC 钻头的切削破岩效率,从而大幅提高机械钻速[7-11]。

目前国内外学者提出了不同结构类型的扭转冲击工具,但是存在结构复杂、部件易磨损等问题。文献[3,8,12]提出的液压式扭力冲击器、换向器等部件与冲击筒之间采用面-面接触的摩擦方式,尤其是在承受载荷的端面,换向器易磨损导致密封失效,工具使用寿命降低。文献[6]提出的涡轮驱动式扭转冲击工具,通过涡轮轴直接带动冲击锤敲击传动轴产生冲击载荷,工具运动部件较多,传递效率低,加工难度大。此外,对扭转冲击破岩提速机理也进行了大量研究[13-15],但对工具冲击结构工作特性的理论分析较少,无法为工具结构的合理设计提供有效指导。鉴于此,本文提出一种新型旋转配流式扭转冲击钻具,结合工具结构和工作原理的分析,建立了摆锤的动力学模型,编制了相应的MATLAB 求解程序,计算并分析了摆锤运动特性以及摆锤冲击性能随水力参数、结构参数的变化规律。研究成果能为该类工具的进一步优化和推广应用提供指导。

1 工具结构与工作原理

1.1 工具结构

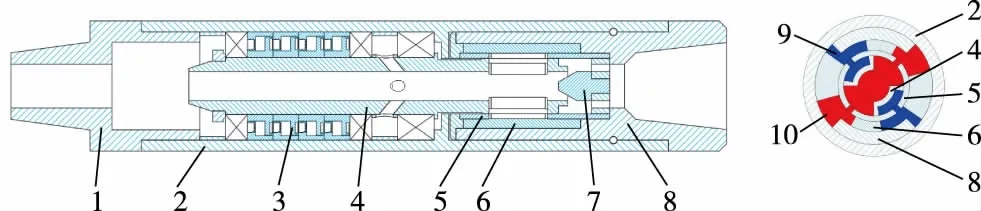

旋转配流式扭转冲击钻具主要包括涡轮马达、旋转轴、换向套筒、摆锤和冲击座等(见图1,左图为钻具整体结构剖视图,右图为钻具摆锤处结构剖视图)。涡轮马达安装在旋转轴上端,换向套筒同轴设置在旋转轴下端,摆锤和冲击座依次套设在换向套筒的外侧,由此形成工具所需的驱动结构、换向结构和冲击结构。

图1 旋转配流式扭转冲击钻具结构示意Fig.1 Shematic structure of rotary distributing-flow torsional impact drilling tools

1.2 工作原理

如图1 所示,在钻进过程中工具内的旋转轴随涡轮马达连续转动,使得旋转轴中心孔高压流道、旋转轴外环空低压流道交替与摆锤两侧的周向腔体Ⅰ或Ⅱ连通。当周向腔体Ⅰ与高压流道连通、周向腔体Ⅱ与低压流道连通时,摆锤在压差力推动下顺时针旋转与冲击座碰撞产生正向冲击。当周向腔体Ⅰ同低压流道连通、周向腔体Ⅱ同高压流道连通时,摆锤在压差力推动下逆时针转动产生反向冲击。在涡轮马达连续转动的调节下,摆锤绕轴线沿周向往复摆动,为钻头提供持续的周期性扭转冲击载荷。

1.3 工具特点与主要参数

旋转配流式扭转冲击钻具为全金属结构,结构简单、可靠,具有较强的耐腐蚀和耐高温性能,工具能够与井下动力钻具配合使用。工具的换向机构由涡轮马达驱动连续转动,以改变周向腔体内钻井液流动方向,实现摆锤往复摆动产生周期性扭转冲击载荷。相比于文献[6,8,12]中的扭力冲击器,本文提出扭转冲击钻具的摆锤利用液压驱动,且换向机构下端与节流座无接触,其轴向载荷由涡轮总成中的轴承承载,降低了换向机构的磨损,能够有效提高工具使用寿命。工具设计外径为178 mm,工具总长为800 mm,工作排量为15~40 L/s,采用411×410 扣型。

2 摆锤运动特性分析

2.1 摆锤运动数学模型

2.1.1 钻井液产生的周向扭矩

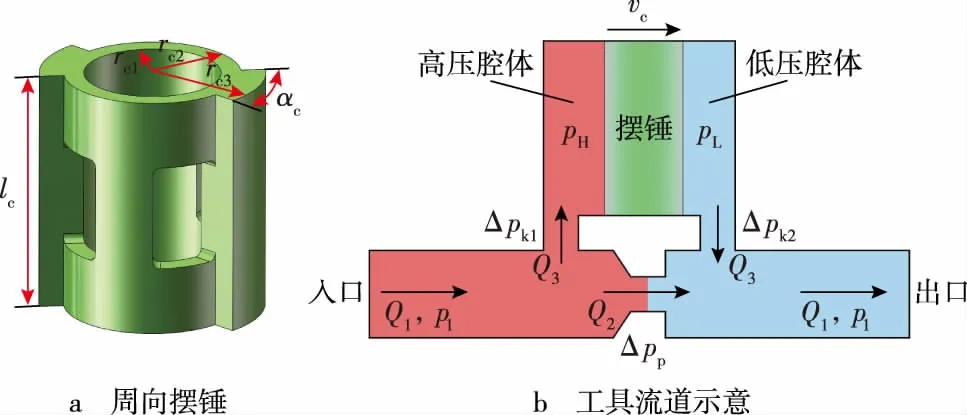

由于摆锤流道为对称结构设计,摆锤在正向与反向冲击阶段的运动状态是一致的。摆锤运动过程中钻井液流动如图2 所示(图中符号见公式注释),一部分钻井液由进液通孔进入摆锤一侧的高压腔,其余部分则经节流喷嘴流入工具下部流道。

图2 摆锤运动过程中钻井液流动示意Fig.2 Schematic diagram of drilling fluid flow during hammer movement

根据质量守恒定律,中心管入口钻井液流量、流经节流座时的流量及进入高压腔体的流量应满足:

式中:Q1为中心管入口钻井液流量,L/s;Q2为流经节流座时的流量,L/s;Q3为进入高压腔体的流量,L/s。

由工具结构与工作原理的分析,得到流道压力的关系式:

式中:p1为高压流道压力,Pa;p2为低压流道压力,Pa;Δpp为钻井液通过节流座时产生的压降,Pa;pH为摆锤高压腔体压力,Pa;pL为摆锤低压腔体压力,Pa;Δpk1为钻井液流经进液通孔产生的压降,Pa;Δpk2为钻井液流经排液通孔产生的压降,Pa;ρ 为钻井液密度,kg/m3;cd为流量系数,一般取值为0.95;dp为节流喷嘴直径,m。

换向套筒的进液、排液通孔尺寸参数一致,通过进液、排液通孔时的钻井液瞬时流量及产生的压降相等,可以表示为

式中:vc为摆锤运动线速度,m/s;Ac为摆锤锤头承压面积,m2;lc为摆锤锤头的高度,m;rc3为摆锤锤头外径,m;rc2为摆锤锤头内径,m;ζ1为进液通孔的压耗系数,一般取值为0.8~1.1;Ak为单侧进液通孔面积,m2。

此外,由于低压腔体排出的钻井液流经排液通孔时的过流面积减小,会对摆锤运动产生额外的水垫阻力[5],其表达式为

式中:Δps为钻井液对摆锤运动产生的水垫阻力,Pa;ζ2为局部压力损失系数,一般取值为0.8~1.1。

联立式(1)—(8),可得到钻井液作用在摆锤锤头两端的压差Δpc为

根据设计的工具结构,可计算得到钻井液对摆锤产生的周向扭矩:

式中:Tc为钻井液对摆锤产生的周向扭矩,N·m;r 为摆锤半径,m。

2.1.2 摩擦阻力矩

摆锤下端面与冲击座接触,运动过程中由于自重产生的摩擦阻力矩Tf可表示为

式中:μ 为摩擦因数,一般取值为0.3;mc为摆锤质量,kg;g 为重力加速度,取值为9.8 m/s2;Af为摆锤端面摩擦作用面积,m2;rc1为摆锤中心孔内径,m;αc为摆锤锤头角度,rad。

2.1.3 摆锤运动控制方程

根据有限差分原理,可将单位时间步长内摆锤的运动过程视作匀加速运动过程。由牛顿第二运动定律,摆锤的运动微分方程为

式中:Jc为摆锤转动惯量,kg·m2;θ 为摆锤角位移,rad;t为摆锤运动时间,s。

在水力参数、工具结构参数给定的条件下,根据式(12)可以求解摆锤的冲击角速度和运动时间,进而计算得到用于评价扭转冲击钻具的冲击性能参数。冲击性能参数主要包括摆锤冲击功、固有冲击频率和冲击功率,具体表达式为

式中:Ec为摆锤的冲击功,J;ωc为冲击阶段摆锤的末角速度,rad/s;fc为摆锤的固有冲击频率,Hz;tc为冲击阶段摆锤的运动时间,s;Pc为摆锤冲击功率,W。

2.2 涡轮转速匹配性分析

旋转配流式扭转冲击钻具工作过程中,摆锤的换向通过涡轮马达驱动旋转轴连续转动来控制。若摆锤仍在运动过程中,旋转轴的配流通孔完成了高低压流道切换,摆锤没有与冲击座发生碰撞就反向运动或做减速运动完成碰撞,这样会削弱冲击效果。这意味着,合理设计摆锤流道结构及优选涡轮马达型号,保证摆锤运动时间小于旋转轴高压流道打开时间,可以使涡轮马达转动与摆锤运动达到最佳耦合状态。涡轮最大转速与摆锤运动时间、流道结构参数间的关系为

式中:nmax为驱动涡轮马达最大转速,r/min;αh为旋转轴配流通孔角度,rad。

2.3 算例分析

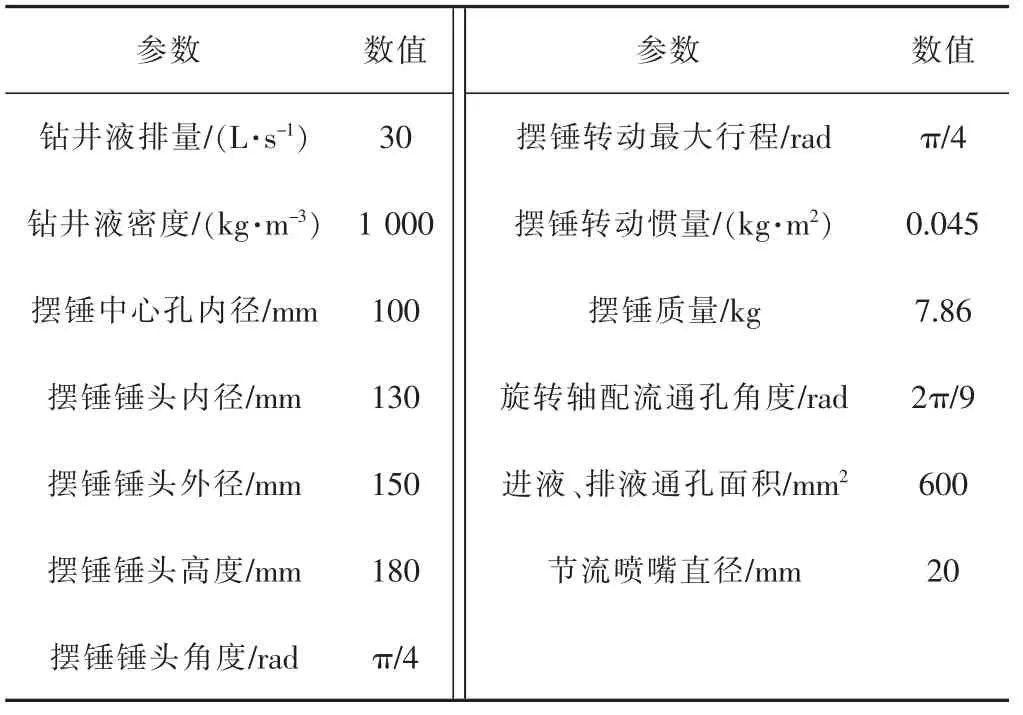

基于建立的摆锤运动数学模型、有限差分原理和MATLAB 软件平台编制计算程序,对工具的摆锤运动特性和冲击性能参数进行计算,求解过程中所用参数见表1。

表1 求解计算的基础参数Table 1 Basic parameters for solving calculation

图3 为摆锤一个运动周期内角速度随角位移的变化曲线。

图3 角速度随角位移的变化曲线Fig.3 Variation curve of angular velocity with displacement

由图3 可以看出,摆锤在2 个阶段均做角加速度不断减小的变加速运动,当摆锤与冲击座发生碰撞后停止运动,待高低压流道完成切换后进入下一运动阶段,从而持续产生周期性扭转冲击载荷。

从求解结果可以看出,摆锤冲击角速度为69.81 rad/s,单程运动时间为0.014 85 s,计算得到摆锤冲击功为109.64 J,固有冲击频率为33.66 Hz。进一步计算得出,该条件下涡轮马达最高转速应小于897.7 r/min。因此,可以通过计算不同钻井液排量下的最高转速来选配涡轮马达型号。

3 冲击性能参数影响因素分析

3.1 钻井液排量的影响

图4 为不同钻井液排量下摆锤冲击性能参数的变化曲线。

图4 不同钻井液排量下摆锤冲击性能参数的变化曲线Fig.4 Variation curve of impact performance of the hammer under drilling fluid rate

由图4 可以看出,在其他参数不变时,摆锤冲击功、冲击功率、固有冲击频率均与钻井液排量呈正相关。其原因为:钻井液通过节流座时产生的压降随排量增加而逐渐增大,由此导致锤头两端高低压腔间的压差增大,作用在摆锤的推力逐渐增加。在相同行程下,摆锤末角速度增大,运动时间减小,摆锤输出能量增加。

3.2 摆锤转动惯量的影响

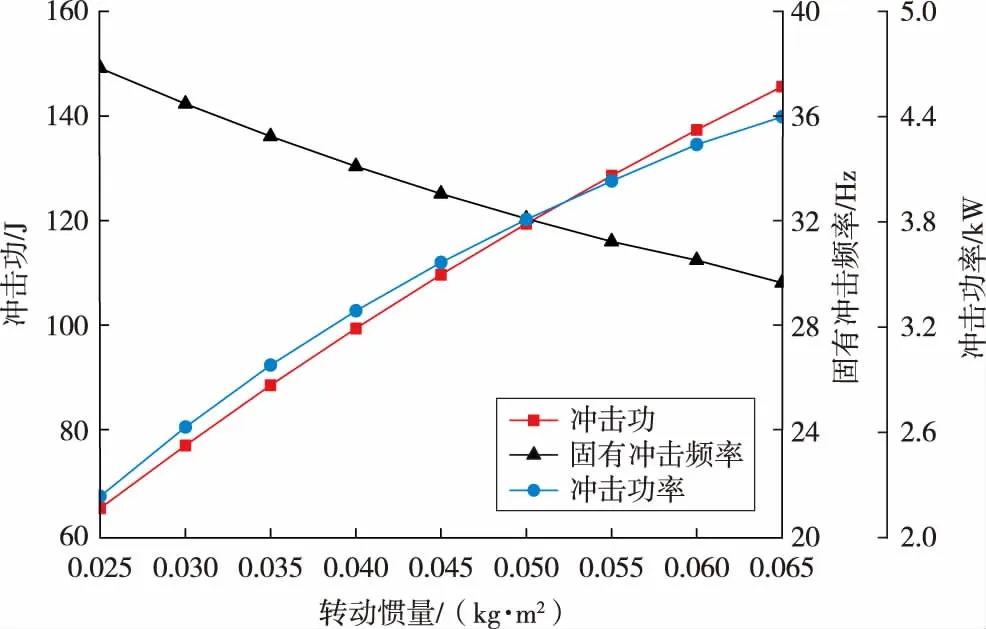

图5 为摆锤冲击性能参数随摆锤转动惯量的变化曲线。

图5 摆锤冲击性能参数随摆锤转动惯量的变化曲线Fig.5 Variation curve of impact performance of the hammer with moment of inertia

由图5 可以看出,在其他参数相同的情况下,随着摆锤转动惯量的增加,摆锤冲击功和冲击功率逐渐增大,而固有冲击频率逐渐减小。随着摆锤转动惯量的增加,摆锤运动过程中角加速度减小,会引起摆锤末角速度逐渐减小,运动时间逐渐增加。通过计算发现,当摆锤转动惯量由0.025 kg·m2增加到0.065 kg·m2时,摆锤末角速度由72.09 rad/s 减小至66.94 rad/s,摆锤转动惯量增加了160%,冲击角速度仅降低了7.1%,而冲击功增加了124.1%。这意味着,合理设计摆锤结构及增加摆锤转动惯量可以增强冲击效果。

4 室内测试

根据工具冲击性能参数的敏感性分析结果,优选了摆锤结构参数和涡轮马达型号,并测试了不同排量下的工具冲击性能参数(见图6)。

图6 工具冲击性能参数随排量的变化曲线Fig.6 Variation curve of tool impact performance parameters with flow rate

由图6a 可以看出,工具的冲击频率随排量的增加线性增大。冲击频率的计算值大于实验值,表明涡轮马达驱动旋转轴完成换向前,摆锤就已经完成了冲击,涡轮转动与摆锤运动耦合程度高。由图6b 可以看出,在工具工作过程中,随着排量增加,压降逐渐增大,两者近似呈现二次函数关系,而工具的冲击扭矩近似线性增加。当排量为30.5 L/s 时,工具压降为2.84 MPa,冲击频率为32.3 Hz,冲击扭矩达到967.4 N·m。在测试过程中,工具运行平稳,能够产生往复扭转冲击效果,验证了工具设计方案的可行性。室内测试所获得的冲击性能参数为工具的现场应用提供了指导。

5 结论

1)为提高PDC 钻头破岩效率,设计了一种旋转配流式扭转冲击钻具,利用高压钻井液驱动摆锤产生扭转冲击载荷,工具结构简单、可靠。

2)旋转配流式扭转冲击钻具摆锤运动特性分析表明,摆锤在正向和反向冲击阶段均做角加速度减小的非线性变加速运动。摆锤冲击功、冲击功率均与钻井液排量和摆锤转动惯量呈正相关,而摆锤固有冲击频率与钻井液排量呈正相关,与摆锤转动惯量呈负相关。

3)室内实验表明,工具能够产生往复扭转冲击效果,随着排量增加,工具压降逐渐增大,而工具的冲击扭矩近似线性增加。