侧面碰撞工况下车门封板抗压能力试验研究

郑波 郭文浩 朱晓怡 傅启晟

(上汽大众汽车有限公司,上海 201805)

1 前言

侧面碰撞工况是整车安全性评价中的重要工况,统计结果显示,汽车碰撞交通事故中,约30%为侧面碰撞事故[1-2]。车门外板受外力撞击时瞬间产生变形[3],内外板间腔体急剧溃缩,使车门内腔气压快速上升,气压传感器实时监测车门内腔相对压力,压力达到目标值是侧气囊点爆的重要前提之一。

为满足摇窗机导轨装配条件,传统车门设计过程中会在门内板上预留摇窗机安装孔,摇窗机安装完成后用车门封板卡接封堵该安装孔。侧面碰撞工况下车门内腔气压升高时,封板受到较大冲击,若封板抗压能力弱,会导致内腔气压未上升到目标值时摇窗机安装孔处封板弹出,内腔气压无法继续上升,进而影响侧气囊弹出。

为了在整车产品开发前期快速验证车门封板抗压能力,本文采用气压试验台架在单个车门上对封板进行抗压能力测试。通过正交试验对车门封板进行系统分析并优化参数和结构。

2 试验装置及工作原理

气压试验台架主要由气源、控制台架、温箱和车门4 个部分组成,如图1 所示。试验前将车门置于温箱内,门内钣上开孔与气源间通过特制管道连接。试验开始时,由控制台架控制泄压阀,使车门内腔产生气体冲击,由车门封板上的气压传感器监测并记录门内腔气压变化情况,数据由数据采集系统反馈到控制台架。

图1 气压试验台架示意

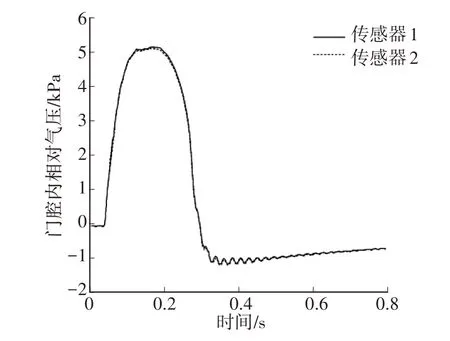

门内腔气压随时间的变化情况如图2 所示,曲线记录了车门内腔相对气压由升高到降低的过程,该过程时间一般小于1 s,峰值为车门封板的极限抗压能力。

图2 车门内腔气压随时间变化情况

3 不同环境温度下封板气压试验研究

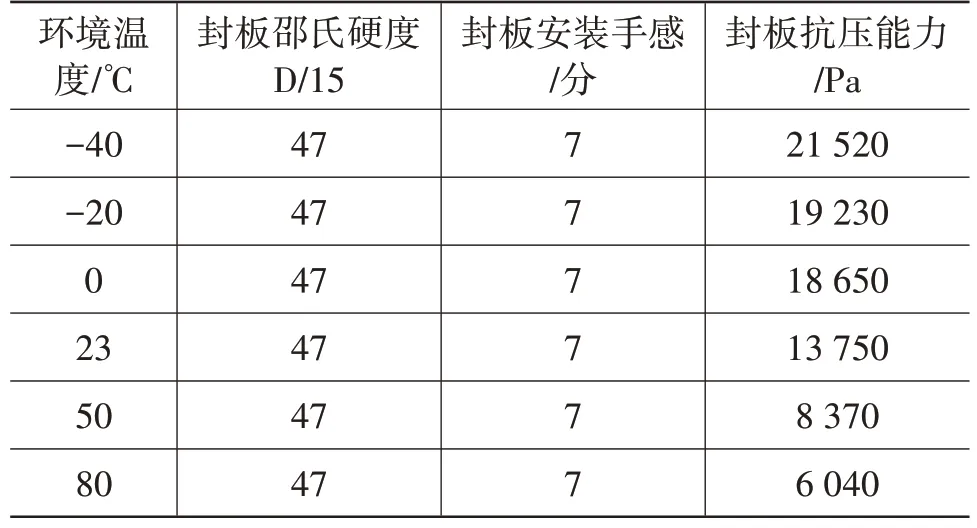

车辆在不同地区使用时面临的极端环境温度不同,为了满足不同地区的使用需求,同时使试验更贴合实际情况,进行了多地实际考察,其中新疆吐鲁番地区夏季车内最高温度可达70 ℃,黑龙江黑河市冬季车内最低温度可达-40 ℃,是我国具有代表性的极端温度。本文以某车型为例,研究环境温度对车门封板抗压能力的影响,取1 扇车门并准备同批次封板零件若干,设置了6 组环境温度,分别是-40 ℃、-20 ℃、0 ℃、23 ℃、50 ℃和80 ℃,试验结果如表1所示。

表1 不同温度下封板的抗压能力

试验结果表明,环境温度越低,封板抗压能力越强,摇窗机安装孔封板能承受的门内腔气压越高。在80 ℃时该封板卡接安装只能承受5 060 Pa的相对压差,未达到抗压能力的要求(>7 500 Pa),存在安全隐患。

4 车门封板硬度及结构优化

为了解决该车门封板在高温工况下抗压能力弱的问题,本文从封板结构和材料硬度2 个方面进行优化。

4.1 封板结构优化

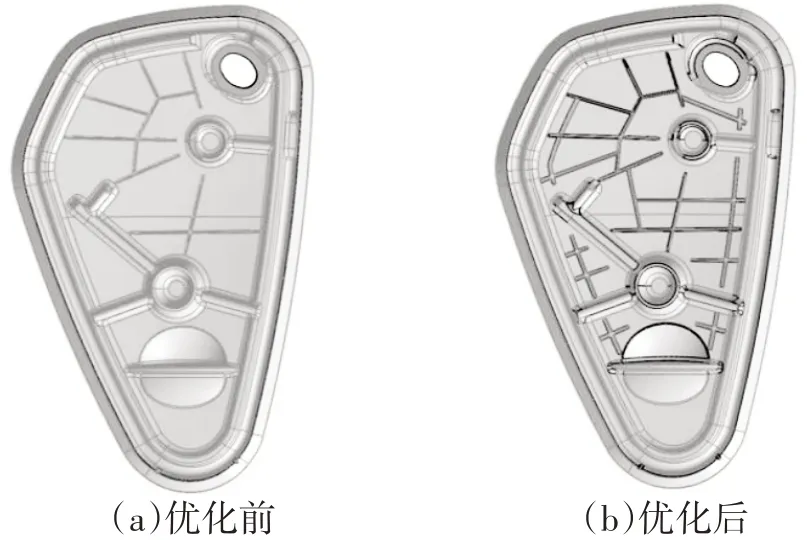

封板材料在高温工况下存在一定软化,当车门内腔气压急剧升高时,封板主体表面受压力作用会发生变形,进而从内钣安装孔脱开。因此,需要提高封板自身的抗变形能力。在封板主体背面增加结构筋可提高车门封板主体表面刚性,如图3所示。

图3 车门封板背面加强筋优化前、后对比

将车门封板背面加强筋优化后的零件在6组不同温度下进行气压试验,试验结果如表2所示,封板增加背板筋后整体安装手感有所下降,但仍为可接受状态。封板在模拟侧面碰撞工况的气压试验中抗压能力存在一定程度提高,低温条件下封板抗压能力提升明显。在80 ℃时,加强筋优化后封板抗压能力达到6 040 Pa,仍未满足要求,还需继续优化。

表2 加背板筋后封板的抗压能力

4.2 封板材料硬度优化

通常,此类零件材料硬度越高,则刚性越好,能承受的气压冲击越高。采用不加筋状态模具,取6组不同硬度的原材料进行试验,试验结果如表3所示。

表3 不同硬度封板的抗压能力

由表3可知,同一套模具下,车门封板的抗压能力随材料硬度提高呈先上升后下降的趋势,当材料硬度达到邵氏硬度D/15:57 时,封板的抗压能力达到最佳状态。在低于50 ℃的温度工况下,6 组不同硬度的封板零件抗压能力均大于7 500 Pa,满足要求,而硬度分别为邵氏硬度D/15:47、邵氏硬度D/15:49、邵氏硬度D/15:65的零件在80 ℃工况下未能满足最低抗压能力要求,在一定范围内适当提升零件硬度有利于提高封板抗压能力,但并非硬度越高抗压能力越好。当硬度过高时,封板主体表面的抗变形能力较强,但其边缘的倒钩与门内钣翻边之间的卡接力受自身断面结构的影响,在主体表面几乎不变形的情况下,倒钩会在瞬时承受极大的压力而脱出。6 组零件中硬度为邵氏硬度D/15:53、邵氏硬度D/15:57、邵氏硬度D/15:61的零件满足封板的抗压能力要求,但封板硬度越高,其安装手感越差。最终选择硬度为邵氏硬度D/15:53 的零件,既无需修改模具,又兼顾了安装手感。

5 结束语

本文参考整车侧面碰撞工况的特点,使用自主设计的气压试验装置对单个车门进行封板抗压能力的试验研究。通过设计正交试验,探究了不同温度工况、材料硬度、背板筋结构对车门封板极限抗压能力的影响。可以得到以下主要结论:

a.封板的极限抗压能力与环境温度呈负相关,在-40~80 ℃区间内,温度越低,车门封板的极限抗压能力越强。

b.封板主体增加背板筋数量后,受气压冲击时极限抗压能力有所提高,但高温工况下提升幅度较小。

c.封板极限抗压能力随材料硬度提高先上升后下降。过高的材料硬度虽会使零件主体抗变形能力增强,但其边缘倒钩受断面结构所限更容易脱出安装孔。

d.零件安装手感与材料硬度呈负相关,材料硬度越高,零件安装手感越差。