潮湿环境对牵引电机定子绕组绝缘性能影响研究

刘冠芳, 张晓强, 樊洁心, 裴晓梅

(1.中车永济电机有限公司,山西 永济 044502;2.轨道交通牵引电机山西省重点实验室,山西 永济 044502)

0 引 言

随着轨道交通市场领域的不断扩大,牵引电机在高寒、潮湿等特殊环境下的应用越来越广泛。寒冷环境会使电机绕组绝缘层表面产生凝露[1],严重时会产生积水,电机长期在潮湿、凝露及积水环境中运行和存放,会出现绝缘电阻下降的现象,导致电机无法正常运行、甚至引发绝缘失效等故障[2]。因此,开展潮湿环境对牵引电机绕组绝缘性能的影响研究,找出电机绕组绝缘系统中的薄弱点,对电机绝缘结构设计有非常重要的指导意义。

在25℃的环境温度中,当空气相对湿度大于80%时,电机绝缘的吸湿现象会显著增加,因此湿度对绝缘系统的影响不容忽视。环境湿度对电机绝缘性能的影响国内外学者已做了大量研究,结果发现潮湿环境对绝缘电阻的影响较大,绝缘受潮后绝缘电阻下降明显[3-4],介质损耗因数随着湿度的增加而增大[5],正弦电压下局部放电幅值随着湿度的增加而降低[6],单极性重复短脉冲下电机匝间绝缘的耐电晕寿命随着湿度的增加而缩短[2],电机绝缘系统经过温度变化、盐雾、湿热试验后绝缘性能下降[1,7-8]。以上研究主要以绝缘材料和电机结构模型为研究对象,而针对潮湿环境下电机存放和运行对整体电机绝缘系统的影响未见研究报道。

本文以560 kW 牵引电机定子绕组绝缘系统为研究对象,对比测量在潮湿环境中运行前后的绕组绝缘性能,分析湿气向绝缘系统渗透的主要途径,以确定电机绝缘受潮性能下降的关键位置,从而指导电机绝缘结构设计优化改进。

1 试 验

1.1 试样准备

牵引电机整体绝缘系统受环境湿度影响的结构包括主绝缘、端部绝缘和联线绝缘,对主绝缘受潮的影响分析使用电机定子试样,对端部绝缘和联线绝缘的受潮影响分析使用电机绕组端部(包含联线)试样。

1.1.1 电机定子

一台新造牵引电机定子(以下简称新造定子),一台运行7 年后的牵引电机定子(以下简称检修定子),4 极电机,12 个极相组,耐温等级为200 级,采用有机硅绝缘系统。

1.1.2 电机绕组端部

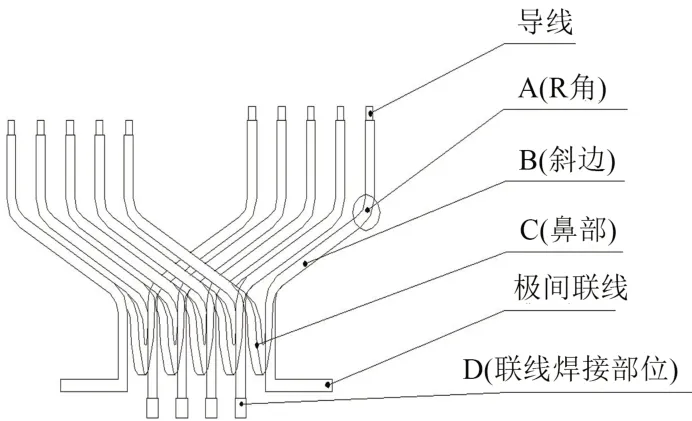

将检修定子绕组引线端的端部整体切下,随机取其中的5 个端部试样进行试验,每个试样分成A(R 角)、B(斜边)、C(鼻部)和D(联线焊接部位)4 个区段部分,如图1所示。

图1 电机定子绕组端部试样示意图Fig.1 Schematic diagram of motor stator winding end sample

1.2 试样方法

1.2.1 电机定子绕组试验

对电机定子绕组进行不同温度的湿热试验,设置高温为80℃,低温为30℃,相对湿度为93%,高温或低温下保持4 h 后交变1 次,共6 个周期。分别测试湿热试验前后电机定子的绝缘电阻和击穿电压,分析定子绕组受潮后对绝缘性能的影响。

对受潮的电机定子绕组进行烘干,待电机定子在烘箱中冷却至50℃左右移出烘箱,在自然环境中连续放置50 h,在此期间每隔一定时间测试一次绝缘电阻,对比分析电机绝缘在吸潮过程绝缘电阻的变化规律。

1.2.2 电机绕组端部试验

对电机绕组端部4 个部分(如图1 所示)分别进行不同温度的湿热试验,试验条件与电机定子绕组试验一致。当对其中某一部位进行湿热试验时,对其他部位包绕聚四氟乙烯带和硅橡胶自粘带进行防潮处理,测试湿热试验前后的绝缘电阻,并对比分析电机绕组端部的绝缘薄弱点。

1.3 设备仪器

Fluke1508型绝缘电阻表,Fluke公司;工频耐压测试仪,上海海鹰电气有限公司。

2 结果与讨论

2.1 电机定子绕组

2.1.1 湿热试验

对湿热试验前后新造定子和检修定子的绝缘电阻进行测试,结果如表1所示。

表1 湿热试验前后电机定子绕组绝缘电阻Tab.1 Insulation resistance of motor stator winding before and after wet heat test GΩ

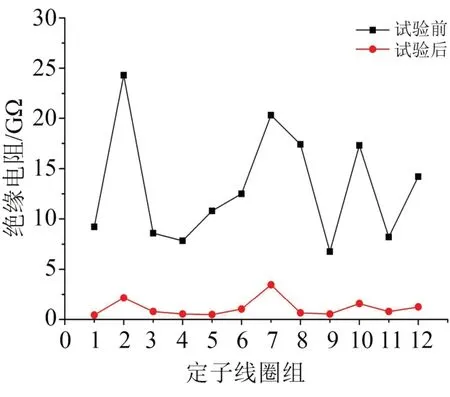

从表1 可以看出,新造定子湿热试验前后的绝缘电阻均大于检修定子,这是因为检修定子绝缘系统在运行中受电、热、机械以及环境应力的影响,使其绝缘性能下降[9],导致湿热试验后的绝缘电阻显著降低,下降至1 GΩ 以下。进一步将检修定子绕组分为12 个线圈组,分别进行绝缘电阻测试,结果如图2所示。

图2 检修定子绕组湿热试验前后绝缘电阻变化Fig.2 Change of insulation resistance of old stator winding before and after wet heat test

从图2 可以看出,湿热试验后每组线圈的绝缘电阻均明显下降,但每组线圈的绝缘电阻也各不相同,这主要是因为线圈在运行时承受的应力不同,运行后每个绕组的绝缘老化程度也不同[10-11]。对绝缘电阻1 GΩ 以上和以下各3 个线圈组进行击穿电压测试,分析绝缘电阻与击穿电压的关系,结果如表2所示。

表2 线圈绝缘电阻与击穿电压的关系Tab.2 Relationship between insulation resistance and breakdown voltage of coil

从表2 可以看出,线圈绝缘电阻与击穿电压虽有一定关系,但没有明显的关联度,说明绝缘电阻下降不是绕组绝缘缺陷造成的,而是由于电机运行后电机绕组端部表面有污垢、油等污染物,受潮后表面泄漏电流增大,导致电阻降低[12]。

2.1.2 吸潮试验

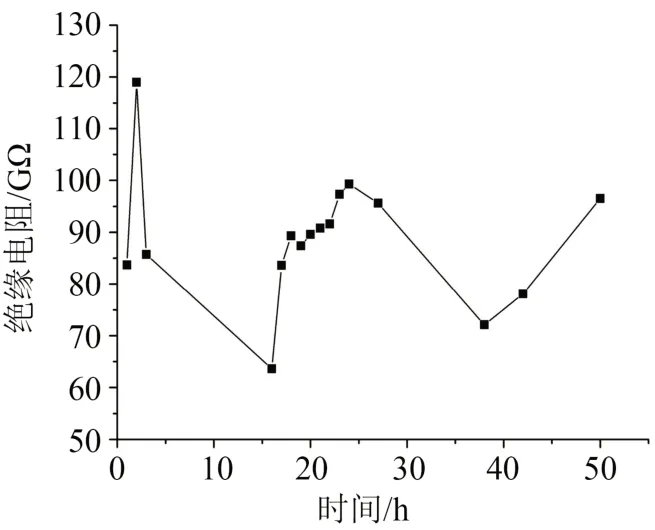

新造定子和检修定子出烘箱时的温度为47.6℃,绝缘电阻分别为82.6 GΩ 和46.7 GΩ,此时环境温度为33℃,相对湿度为60.4%。在自然环境放置50 h 的过程中,在第3~16 h 及27~38 h 期间(夜晚)的环境温度范围为27~31℃,相对湿度范围为65%~72%,而在第16~27 h 及38~50 h 期间(白天)的环境温度范围为31~34℃,相对湿度范围为50%~65%。新造定子和检修定子的绝缘电阻随放置时间的变化如图3和图4所示。

图3 新造定子绕组绝缘电阻变化Fig.3 Insulation resistance change of new stator winding

图4 检修定子绕组绝缘电阻变化Fig.4 Insulation resistance cahnge of old stator winding

从图3 和图4 可以看出,新造定子在出烘箱2 h后绕组绝缘电阻增大,检修定子出烘箱2 h 后绕组绝缘电阻先减小后增大,这主要是检修定子绕组烘干后潮气虽然已经排除但是湿气通道仍然存在,因此检修定子出烘箱后潮湿空气使绕组绝缘电阻下降,随后电机的温度下降,使绕组绝缘电阻又有所增加。

经2 h后夜晚期间电机定子绝缘电阻下降,16 h后的白天期间绝缘电阻又回升,这主要是由于夜晚湿度较大,容易形成凝露,导致电机定子表面泄漏电流增大,即表面绝缘电阻降低[13],而白天温度升高且湿度较小,从而使试样湿气有所排除,绝缘电阻出现回升的趋势。

牵引电机实际运行温度比较高,约180℃以上,每天运行时间长达16 h,因此在运行中可以将电机完全烘干,但是从试验数据可以看出,在潮湿环境中存放绕组绝缘电阻又会降低,并且相隔1 天绝缘电阻的最大值变小,电机绝缘长时吸潮后绕组绝缘电阻会产生持续降低的趋势,说明随着时间的增加湿气通道越明显。

2.2 电机绕组端部

对电机绕组端部斜边和鼻部试样的绝缘电阻进行测试时,在匝导体施加正极性直流测试电压,采用铜导电胶带包绕测试位置作为负电极;对联线焊接部位的绝缘电阻进行测试时,首先进行湿热试验,然后将联线焊接部位浸入水中,在水电极下测试绕组段的绝缘电阻,再将端部试样烘干,对联线焊接部位喷涂导电漆作为低压端,进行绕组段绝缘电阻的测试,5个试样的电阻中值如表3所示。

表3 湿热试验前后电机绕组端部绝缘电阻Tab.3 Insulation resistance of motor winding end before and after wet heat test GΩ

从表3 可以看出,受潮后各部位绝缘电阻均有下降,其中联线焊接部位的绝缘电阻最低,这主要是因为联线焊接部位焊接时破坏了电磁线本体绝缘,并且空间尺寸比较小导致绝缘包扎不够服帖,绝缘防护主要靠绝缘漆,而有机硅绝缘树脂中的硅氧烷分子间作用力较弱[14],在热应力及机械应力的循环作用下,绝缘出现开裂现象,导致潮气浸入绝缘系统。

3 结 论

本文针对牵引电机定子绕组和端部进行了湿热试验,分析了电机绕组受潮前后绝缘性能的变化规律,主要得到以下结论:

(1)电机定子绕组在湿热试验后绝缘电阻降低,运行7 年后的电机定子绕组绝缘电阻下降比较显著,且绝缘电阻与击穿电压没有明显的关联性,说明绝缘电阻降低主要是由运行后电机绕组端部表面的污染物引起。

(2)电机定子绕组受潮后会形成湿气通道,高温环境下湿气可以排出,但在潮湿环境下湿气又会进入通道使绝缘电阻下降,且随着时间的增加湿气通道越明显,因此电机长期运行后潮湿会导致定子绕组的绝缘性能下降。

(3)定子绕组端部绝缘的联线焊接部位为受潮湿环境影响的最薄弱部分,电机端部是湿气向绝缘系统渗透的主要途径。