运用8D方法解决钢领板安装问题

郑翠红,王 玮

(经纬智能纺织机械有限公司,山西 晋中 030601)

2022年初,公司陆续收到用户反馈,新产品在安装过程中,钢领板φ6.2 mm孔与升降横杆上钢领板支承块M6孔错位、螺钉与孔错位,导致无法连接,且该问题占总反馈问题比例约为30%。为了尽快解决此问题,保证用户安装质量,公司项目组结合零件加工、部件组装、现场安装实际情况,运用8D方法即导向解决问题方法,分析原因并加以解决[1]。笔者将8D方法的实施分为快速响应、临时纠正措施、确定根本原因和永久纠正措施4个阶段进行阐述,以供同行参考。

1 快速响应阶段

1.1 制定紧急反应措施

在接到用户现场问题反馈的第一时间,部门组织召开专题会议,制定解决此问题的紧急反应措施。具体为:安排专人积极与在用户现场的安装人员进行沟通,了解现场情况;由专人收集用户问题的详细信息,如具体部位、相关器材专件编号、名称、问题等,同时根据情况制定改进措施。

1.2 成立项目攻关小组

为从根源上解决用户安装现场出现的问题,杜绝再次发生,成立以技术质量部领导牵头、技术室主任负责、质量检测工程师和高级技师为主的项目团队分析、判断、解决此问题。

1.3 问题说明

升降横杆上组合钢领板支座的M6螺孔与钢领板上φ6.2 mm孔无法装配、孔偏错位,M6螺丝无法起到连接固定的作用,钢领板未能正常安装到位。

2 临时纠正措施阶段

2.1 制定临时纠正措施

2.1.1专人负责联系用户现场安装队长,采用选配的方式试装,并通知公司营销人员统计无法连接、安装的钢领板数量,内部安排为用户补发。

2.1.2通知公司安装队长,与用户沟通,在征得用户同意的情况下,将钢领板上φ6.2 mm孔修挫成长圆孔,以满足装配要求。

2.1.3从生产系统中调出相关器材专件库存情况,包括已制件的库存情况及正在生产中的情况,防止原工艺生产的问题产品再次流向用户,给公司造成不必要的损失;及时给生产单位下发通知,使后续产品暂停流转和入库。

2.2 实施并验证临时纠正措施

与用户协商达成一致意见后,将φ6.2 mm孔修挫成长圆孔,能保证钢领板的安装和固定。将安装到位的钢领板进行适当调整后试纺,用户检测纱线指标达到要求,说明临时措施能解决问题,并且用户认可此临时措施。

经落实制造单位,成品钢领板无库存,生产过程仅在裁料阶段,未进行到孔的加工工序,不会出现质量问题。在实施与验证临时措施时,存在的问题主要是现场修挫工作量太大,这是因为公司制造钢领板采用厚度为4 mm的酸洗板,用圆锉刀修挫效率低、劳动强度较大,无能满足安装进度要求,所以必须采取措施从根本上解决此问题。

3 确定根本原因阶段

对涉及钢领板组合的相关零件进行分析并逐一检测,以确定相关零件符合图纸要求的程度,运用排除法查明问题产生的根本原因。

3.1 钢领板升降装置与钢领板连接问题

初步分析两结合件连接的相关零件有:钢领板、钢领板升降装置及钢领板支座。以上3种零件的加工、组合后尺寸公差和形位公差,均会影响两结合件的连接效果,看似简单的螺钉与孔错位问题,其实是各零件加工尺寸控制、形位公差保障、组装调整精度等一系列问题的综合体现。

3.2 相关零件标准尺寸

3.2.1 钢领板

3.2.2 钢领板升降装置

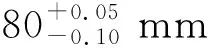

钢领升降装置总长l3为(780±0.2)mm,钢领板支座侧边与导向轮距离l4为(80±0.1)mm,钢领板支座定位孔与滑轮的距离l5为(33±0.2)mm。

3.2.3 钢领板支座

3.3 相关零件样品尺寸检测

3.3.1 钢领板尺寸检测

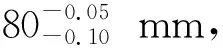

对钢领板尺寸进行现场抽查,具体检测结果见表1。由表1可知,零件尺寸全部合格。

表1 钢领板尺寸检测结果 单位:mm

3.3.2 钢领板升降装置相关零件

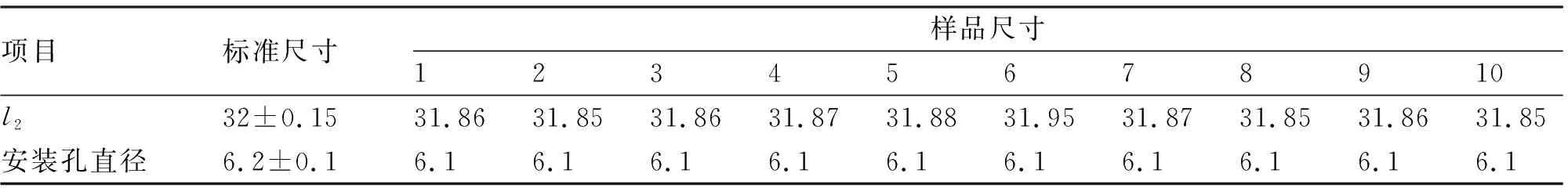

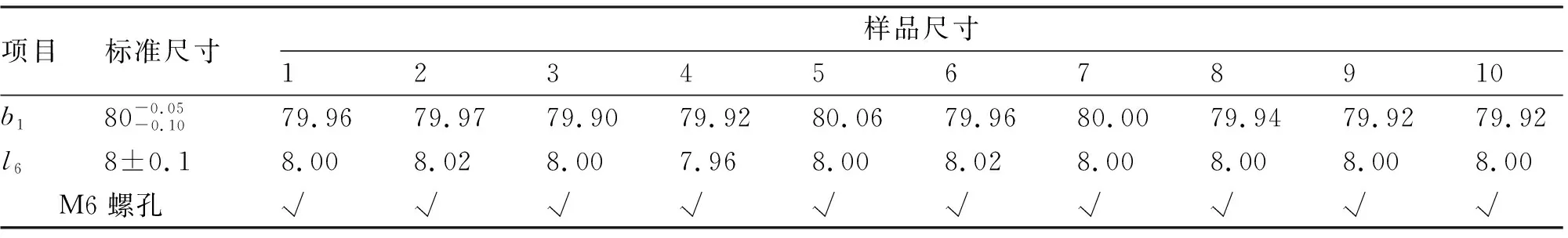

对钢领板升降装置相关零件尺寸进行检测,结果见表2。由表2可知,零件尺寸全部合格。

表2 钢领板升降装置相关零件检测结果 单位:mm

3.3.3 钢领板支座尺寸检测

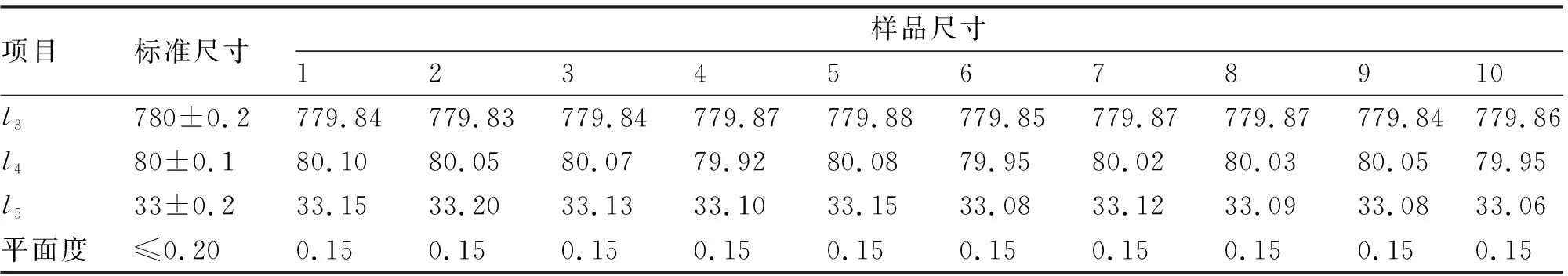

对钢领板支座尺寸进行现场检测,结果见表3。由表3可知,零件尺寸全部合格。

表3 钢领板支座样品尺寸检测结果 单位:mm

3.4 钢领板组合设计结构分析

3.4.1 钢领板上φ6.2 mm孔距短边的尺寸计算

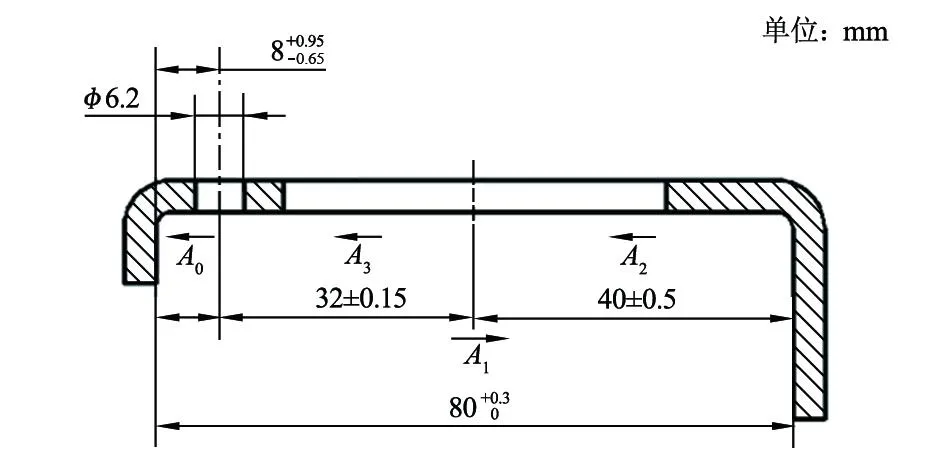

钢领板组合设计结构如图1所示,钢领板上φ6.2 mm孔距钢领板短边内侧面为封闭环,其尺寸链计算如下[2]。其中,A0为封闭环尺寸,A1为增环尺寸,A2和A3为减环尺寸。

图1 钢领板组合设计结构

封闭环尺寸A0=A1-(A2+A3)=80-(32+40)=8(mm);

封闭环尺寸上偏差ES0=ES1-(EI2+EI3)=0.30-(-0.50-0.15)=0.95(mm);

封闭环尺寸下偏差EI0=EI1-(ES2+ES3)=0-(0.50+0.15)=-0.65(mm);

由此可以看出,φ6.2 mm安装孔冲孔尺寸极限偏差为(-0.65,+0.95)。

3.4.2 钢领板及其支座装配

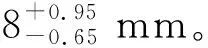

钢领板及其支座装配见图2。

1—钢领板;2—钢领板支座。图2 钢领板及其支座装配示意

根据图2,钢领板上φ6.2 mm安装孔与钢领板支座上的M6螺孔组合公差尺寸链计算如下。

封闭环尺寸上偏差ES0=ES1-EI2=0.95-(-0.1)=1.05(mm);

封闭环尺寸下偏差EI0=EI1-ES2=-0.65-0.1=-0.75(mm);

3.5 验证根本原因

3.5.1将用户退回的钢领板进行测量,尺寸符合图纸要求。

3.5.2取10件现场已检测且合格的钢领板升降支座,用钢领板升降支座与退回的钢领板进行模拟安装,结果发现φ6.2 mm孔与M6螺孔存在错位,错位量为0.2 mm~0.5 mm,说明已找到根本原因。

4 确定永久纠正措施阶段

4.1 选择和验证永久纠正措施

针对找到的根本原因,项目组从经济性、可靠性方面选择和验证永久性措施。

4.1.1 收紧钢领板的公差值

4.1.2 收紧钢领板升降结合件的公差值

结合件通过使用专用工装完成(80±0.1)mm,(33±0.2 )mm尺寸及垂直度的检测,而钢领板升降横杆HG62-1462由Q235A板料折弯成形,规格为20 mm×30 mm×4 mm的角钢,直线度和平面度校直难度大,横杆公差值收紧较困难,所以组合后的尺寸为(80±0.1)mm和(33±0.2)mm,再收紧制造难度更大、成本更高,也不宜采纳。

4.1.3 钢领板支座

4.1.4 改变钢领板孔形状

经过反复计算、讨论和分析,认为将钢领板φ6.2 mm孔进行更改的方案较合适。在既保证钢领板纵向定位又使钢领板横向安装合适的情况下,将φ6.2 mm孔更改为φ6.2 mm×8.0 mm的长圆孔,这种改动只将冲圆孔改为冲长圆孔,改动冲头即可,无需增加成本和工序,且可以将组合后的累计误差排除在φ6.2 mm×8.0 mm长圆孔上,完全满足安装要求。

4.1.5 验证永久纠正措施

将钢领板上φ6.2 mm孔改成φ6.2 mm×8.0 mm长圆孔,并在生产现场进行模拟装配。经20件零件试组合验证,孔偏问题得到了彻底解决,没有出现φ6.2 mm×8.0 mm长圆孔与M6螺孔干涉的问题。

4.2 实施永久纠正措施

4.2.1恢复钢领板升降装置组合用工装,并保证(780±0.2)mm,(80±0.1)mm和(33±0.2)mm尺寸等达到图纸要求。

4.2.2在工艺上,对HG62-1462升降横杆增加校直工艺,在折弯后增加校正工艺,要求直线度达到0.3 mm。

4.2.3将φ6.2 mm孔改为钢领板横向φ6.2 mm×8.0 mm长圆孔,经与设计人员沟通,下发更改通知单,图纸已重新完善。

4.2.4服务生产,跟踪指导加工,对操作者进行培训,固化加工方法和组合要求。

4.3 防止问题再次发生的措施

所有工装、检具定期复验和检定;加强过程检验,提高操作者责任心;明确每批次在厂内进行试装10件的工艺要求,在进行零部件合格性验证的同时验证组合的正确性。

5 结语

8D方法适用范围广,是解决问题的有用工具,能够提高解决问题的效率,积累解决问题的经验。项目组针对复杂的问题,成功运用8D方法,增强了团队解决问题的决心和信心,拓展了项目组人员的知识面,也为解决复杂的、系统性的、综合性的质量问题指出了方向,使项目团队人员技能有了较大的提升。