关键参数对电液可变气门升程规律影响的试验研究

刘杰,刘智,田维,韩志强

(1.西华大学汽车与交通学院,四川 成都 610039;2.汽车测控及安全四川省重点实验室,四川 成都 610039;3.流体及动力机械教育部重点实验室,四川 成都 610039)

可变配气机构能够根据发动机的工作状况灵活调节气门正时和升程,保障气缸内的充气效率处于最佳水平,使得发动机具有良好的动力性、经济性和排放性。因此可变气门技术成为改善发动机性能的关键技术之一。

针对可变气门技术的研究,杨靖等[1]设计了一款电控液压可变气门驱动系统,使用Matlab/Simulink建立该系统的仿真模型,并进行试验验证,研究探索可控性参数旋转阀相位差角、蓄压器压力以及发动机转速对气门开启持续期、气门启闭时刻、气门速度和气门最大升程产生的影响。韩志强等[2]研究电液可变气门机构液压供油压力P0(10~13 MPa)和最大开度d(2.5~4 mm)对电磁阀液压回路上游瞬时压力变化的影响。结果表明,随着供油压力和最大开度的增加,特性参数Pa和Pc值减小,而Pb和Pd值增加,并且供油压力和最大开度对特征相位βa~βe的影响有很大差异。韩志强等[3]通过某一型号的船用柴油机电液可变气门系统的仿真模型,探索了回油电磁阀的开启相位、开启斜率、最大开度值、供油压力对液压油路回油阶段瞬时压力的影响。

谢宗法等[4]通过对相关结构参数进行匹配,使全可变液压气门机构实现气门的平稳开启和平稳落座。陈勤学[5]研究发现,随着共轨压力的增加,气门开启速度加快,气门的最大升程增加。吴学舜等[6]结合试验和仿真,研究进油电磁阀的最大开度D(2.5~4.0 mm)与供油压力P(10~13 MPa)的耦合作用对电磁阀后液压油路上各个点(a,b,…i)处瞬时压力变化特征值(Pa~Pi)以及特征相位(βa~βi)的影响,结果表明:特征相位βa和βg近乎没有受到供油压力以及最大开度的影响,βb因为最大开度增加而稍微有一些提前,但是几乎没有受到供油压力的影响;βc,βd,βf三点都随供油压力和最大开度的增加而提前,最大开度增加,βe提前,但βe几乎没有受到供油压力的影响;随供油压力和最大开度增加,βh和βi延后。吴学舜等[7]通过对某一型号的柴油机电-液式可变气门系统工作过程进行研究,探究电磁阀控制脉宽(8~20 ms)对柴油机可变气门系统压力波动的影响。结果表明:波峰峰值压力随控制脉宽增加而增加,但是峰值相位后移。吴学舜等[8]对某一型号的船用柴油发动机电液式可变气门系统进行研究,结果表明:回油电磁阀的开启相位以及供油压力对于急降区时间、稳定区时间产生的影响全都小于开启斜率和最大开度的影响;回油电磁阀的供油压力、开启斜率、开启相位以及最大开度几乎无法对自由下降区时间产生影响。

徐玉梁等[9]对配气凸轮进行优化,各个转速下的气门实际相位接近当前转速的最优相位,气门的实际升程全都高于最优升程,对于提高换气效率起到正面影响,并且试验结果很大程度上达到了发动机最优配气参数要求。张晋群等[10]搭建了AMESim仿真计算模型,研究泄油的起始、终止时刻以及节流面积等对气门运动规律的影响,结果发现:FHVVS的液压波动幅值随着发动机转速的增大而增大,柱塞控油装置的节流作用可以使液压的压力波动“削峰填谷”,减小波动幅值。潘锁柱等[11]研究了附加升程限位和进气迟闭角对进气状态参数的影响。结果表明,进气质量流量几乎不受最大附加升程限位影响,相同的进气迟闭角情况下,进气流量的变化率全部不超过3%,并且进气流量随着进气迟闭角的增大而减小。陈芳等[12]介绍了一种基于火花点火发动机BJ486EQ的全液压可变气门系统,建立了全液压可变气门系统仿真模型。研究发现,全液压可变气门系统中液压系统的压力波动随着发动机转速的增加而变大,甚至导致“升程畸变”。通过仿真优化全液压可变气门系统的凸轮轮廓和用于降低气门落座速度的节流阀结构,优化后的全液压可变气门系统不发生升程变形和回弹。S. Saridemir等[13]使用时域和频域分析技术研究和分析凸轮从动件系统在不同气门升程和运行速度下的动态行为。在 450,930,1 440,1 950,2 430 r/min 的运行速度下,测试了最大气门升程为8 mm和10 mm的两种情况。从结果可以看出,运行速度越高,获得的振幅值就越高。对获得的数据进行统计分析表明,10 mm气门升程比8 mm气门升程产生更多的动力。

通过研究发现,在电液式可变气门系统中,详细分析关键参数对气门升程曲线瞬时变化的研究较少,因此本研究基于自主开发的电液式可变气门系统进行试验,采用特征点来描述气门升程曲线的特征变化,为合理选择系统的控制参数提供理论支撑。

1 可变配气系统试验平台的搭建

1.1 可变配气系统试验平台

自主设计研发的柴油机电液可变气门系统试验平台如图1所示,该平台主要由四部分组成,分别为驱动系统、供油系统、控制系统和数据采集系统。

1—温度传感器; 2—油箱; 3—油滤; 4—电机; 5—油泵; 6—蓄能器; 7—瞬时压力传感器; 8—推杆;9—摇臂;10—气门;11—角位移传感器;12—电力测功机;13—活塞腔;14—凸轮轴;15—编码器;16—电磁阀;17—调压阀;18—气体出口。

控制系统通过对电磁阀的开启时刻和充油持续时间进行控制,进而控制气门开启正时和升程。在该系统中,光电编码器的旋转轴与凸轮轴同轴,并以相同的速度和角度随凸轮轴旋转。同时发光元件发出的连续光信号被转化为方波信号,将凸轮轴的位置实时输出给ECU,ECU根据预先设置的MAP查表插值后计算出电磁阀的开启相位、进油脉宽、保持脉宽和回油脉宽等参数。供油系统由液压油箱、高压油路、调压阀和蓄能器等组成。电机驱动液压油泵,油箱泵将液压油泵进高压油路,随后经电磁阀流入可变气门系统中由活塞球座与活塞套形成的液压腔(活塞球座与活塞套之间距离称为附加升程),并通过调压阀调节供油压力;蓄能器安装在调压阀和电磁阀之间,并维持供油压力稳定。数据采集系统对供油压力、阀前及阀后液压油路瞬时压力、液压油温度、电磁阀控制信号和摇臂的转角信号进行实时采集、处理、显示和存储,其中阀前液压油路瞬时压力传感器安装在电磁阀前20 cm处的液压油路上,阀后液压油路瞬时压力传感器安装在电磁阀后面20 cm处。驱动系统主要是调频电机,通过调频电机驱动配气机构的凸轮运转。

平台试验使用的各传感器规格种类及精度如表1所示。

表1 主要测试传感器及设备规格和主要参数

1.2 可变配气系统原理

系统工作时序如图2和图3所示,凸轮每旋转一圈,与凸轮同轴的光电编码器发出一个同步信号,以同步信号的上升沿作为整个系统控制相位的始点,计算可变配气机构进回油电磁阀的控制相位和脉宽。电磁阀的控制信号为方波信号,通过调整电磁阀上升沿与同步信号上升沿之间的曲轴转角来控制进油电磁阀开启相位,此时进油电磁阀开启,高压液压油进入液压活塞腔推动活塞球座与活塞套产生相对运动,气门附加升程开始产生。通过进油脉宽控制电磁阀开启的持续时间,进而控制附加升程的高度。通过进油脉宽下降沿控制电磁阀开始关闭的相位。同理,通过泄油电磁阀控制信号上升沿与同步信号上升沿之间的曲轴转角控制泄油电磁阀开启相位,进油相位下降沿与泄油相位上升沿之间的转角称为保持脉宽,此后泄油电磁阀开启,高压液压油从活塞腔流出,附加升程开始下降。通过泄油脉宽控制电磁阀开启的持续时间,从而控制附加升程高度的保持相位和气门延迟关闭的相位。

图2 气门提前关闭工作时序图

图3 气门延迟关闭工作时序图

2 评价参数

为了更加细致地研究控制参数对气门升程曲线的影响,定义不同的特征点来描述气门升程曲线的特征,具体如图4所示。 其中,βa为进油电磁阀开启相位,该特征相位点为电磁阀进油开启信号的上升沿。经过电磁阀开启延迟,电磁阀完全开启达到最大流量。βb为附加升程变化始点特征相位,由弹簧支撑起的液压腔高度从这点开始减小。βc为进油电磁阀进油关闭相位,该特征相位为电磁阀进油开启信号的下降沿。经过电磁阀关闭延迟,电磁阀完全关闭。特征相位βd为实际气门升程起点,特征相位βe为附加升程曲线的峰值相位点,泄油电磁阀开启相位(特征相位βf)为泄油始点,特征相位βg为气门升程峰值点,特征相位βh为气门关闭相位点。

图4 气门升程曲线变化示意

3 控制参数对气门升程曲线的影响

3.1 供油压力与进油相位耦合的影响

在凸轮转速300 r/min、供油压力10 MPa保持不变的情况下,进油相位(280°~340°曲轴转角)对气门升程曲线的影响如图5所示。在凸轮转速300 r/min、进油相位300°保持不变的情况下,供油压力(9~12 MPa)对气门升程曲线的影响见图6。

图5 进油相位对气门升程曲线的影响

图6 供油压力对气门升程曲线的的影响

供油压力与进油相位对特征相位βd的影响如图7所示。图中结果显示:进油相位βa=320°为特征相位βd变化的转折点,进油相位βa≤320°时,特征相位βd随着进油相位提前而提前,且进油相位越延迟,特征相位βd延迟幅度越小;进油相位βa≥320°时,特征相位βd保持不变;进油相位不变,特征相位βd随供油压力的增加而提前。320°进油开启相位下出现拐点的主要原因是凸轮已过基圆位置,液压腔的高度发生变化,从而导致后续所选参数的相位或者幅值出现拐点。进油相位βa≤320°时,凸轮经过基圆后,虽然电磁阀进油口开启向液压腔供油,但活塞球座与活塞套形成的液压腔从点b开始仍然逐渐减小。如图8中液压腔体积与液压腔进油量变化曲线所示,液压腔高度L会先下降是由于在进油初期液压腔内油液充满的体积小于凸轮转动导致液压腔减小体积。液压腔是利用弹簧在活塞套与活塞球座之间形成的空腔,当凸轮经过基圆位置后若此时未进油或者进油量不够,空腔未填满或空腔尚未形成足够液压,凸轮就会推动活塞套,进而压缩弹簧导致液压腔高度减小。如图5所示,进油开启的相位越提前,则附加升程(液压腔高度L)下降得越少。液压油是不可压缩的流体,随着液压油不断流入液压腔,占据液压腔的体积,附加升程曲线到达最低点(气门升程曲线的始点d),其最低点的特征值Qd由进入液压腔内液压油的体积决定,进油相位越提前,进入液压腔的液压油越多,所以特征相位βd随着进油相位的提前而提前。进油相位βa≥320°时,液压腔高度L=0(即弹簧达到最大压缩量,活塞球座底面与活塞套内底面相接触),进油相位对特征相位βd基本没有影响,特征相位βd完全由凸轮型线和初始液压腔高度L决定,所以随着进油相位的延迟特征相位βd保持不变。进油相位不变,供油压力越大液压油获得的动能越大,流速越快,流出的液压油量越多。相同时间内进入液压腔的液压油越多,所以特征相位βd随供油压力的增加而提前。

图7 供油压力与进油相位对βd 的影响

图8 液压腔进油量与体积变化

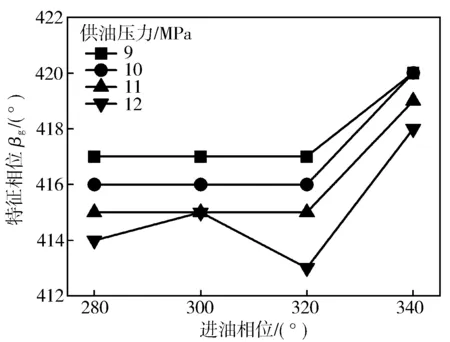

供油压力与进油相位对特征相位βg的影响如图9所示。图中结果显示:进油相位βa≤320°时,特征相位βg几乎不受进油相位的影响;进油相位βa>320°时,特征相位βg随着进油相位的延迟而延迟;进油相位保持不变,特征相位βg随供油压力增加而提前。这是因为,如图5所示,当进油相位βa≤320°时,附加升程的峰值相位βe远小于气门原机升程峰值相位,所以特征相位βg几乎不受进油相位的影响;进油相位βa>320°时,特征相位βe大于气门原机升程峰值相位,所以其特征相位βg随着进油相位延迟而延迟。

图9 供油压力与进油相位对βg 的影响

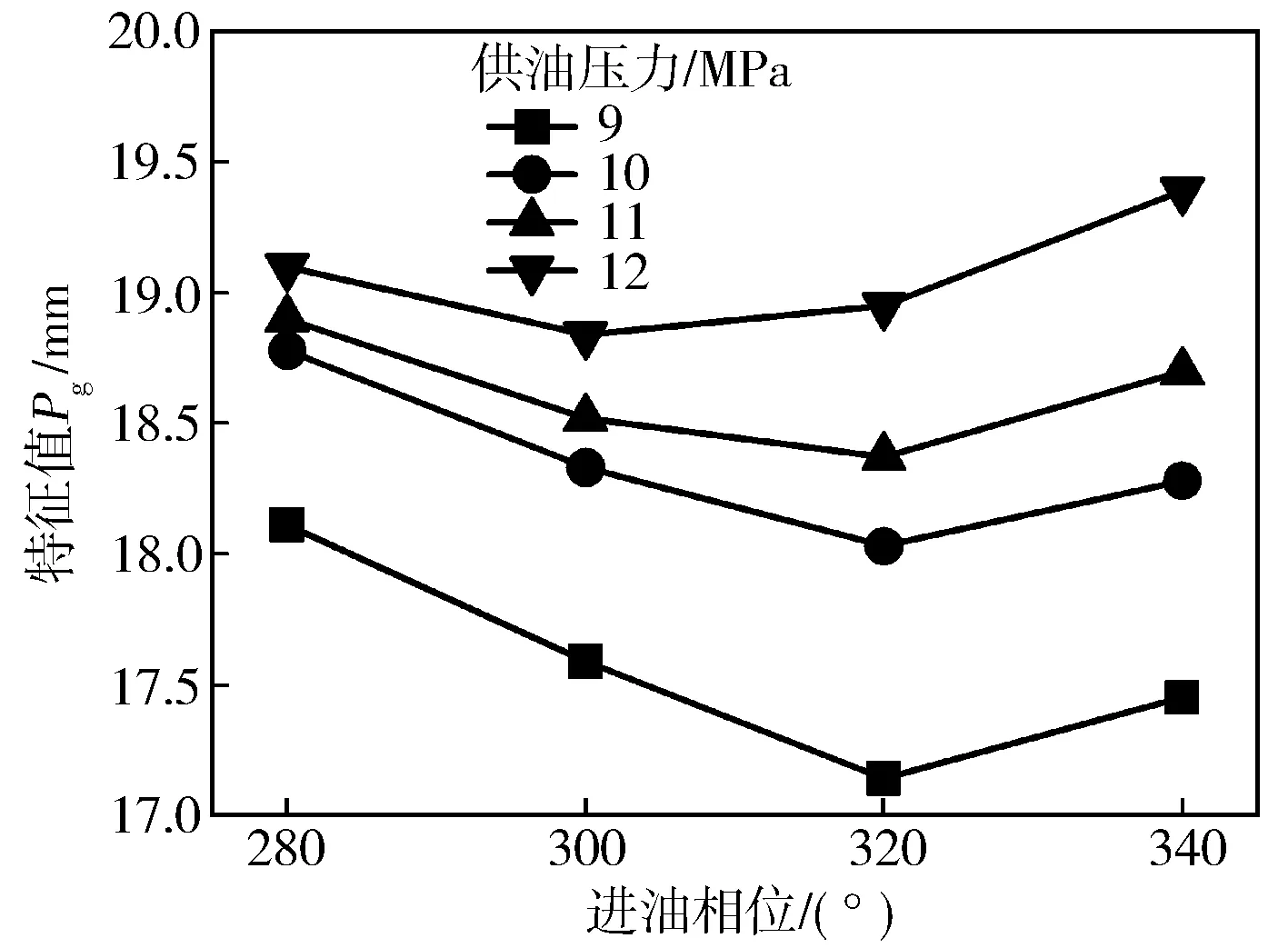

供油压力与进油相位对特征值Pg的影响如图10所示。图中结果显示:进油相位βa≤320°时,特征值Pg随进油相位延迟而减小;进油相位βa>320°时,Pg随着进油相位延迟而增加;进油相位保持不变,特征值Pg随着供油压力增加而增加。这是因为,进油相位βa≤320°时,如图5所示,凸轮经过基圆后,活塞球座与活塞套形成的液压腔高度L从点b开始逐渐减小,充油后液压腔的高度L取决于凸轮的转速、供油压力和进油相位。在相同的供油压力和凸轮转速下,越早进油,一方面液压腔减少的高度少,另一方面气门弹簧压缩量小,液压力所克服气门弹簧力阻力小,所以特征值Pg随进油相位延迟而减小;在特征相位βc~βe之间不进油也不泄油,由于活塞球座与活塞套之间是偶件,βc~βe间相位越长,泄漏量越大,液压腔高度L降低的幅度越大,进油相位βa>320°时,βc~βe间相位更短,并且进油结束相位βc更加靠近气门原机升程峰值相位,虽然其附加升程的特征值Pe比其他进油相位小,但附加升程的特征相位βe持续时间更长,一直到气门原机升程峰值相位,因此特征值Pg随着进油相位延迟而增加。如图6所示,随着供油压力增加,电磁阀后的压力也增加,由公式F=PS(P为供油压力,F为瞬时压力,S为活塞球座截面积)可知,瞬时液压力随供油压力增加而增加,克服气门弹簧阻力也越大,在相同的进油始点和脉宽下推动活塞球座运动的距离越大,即形成的液压腔高度越高,所以特征值Pg随供油压力增加而增加。

图10 供油压力与进油相位对Pg的影响

3.2 供油压力与泄油相位耦合的影响

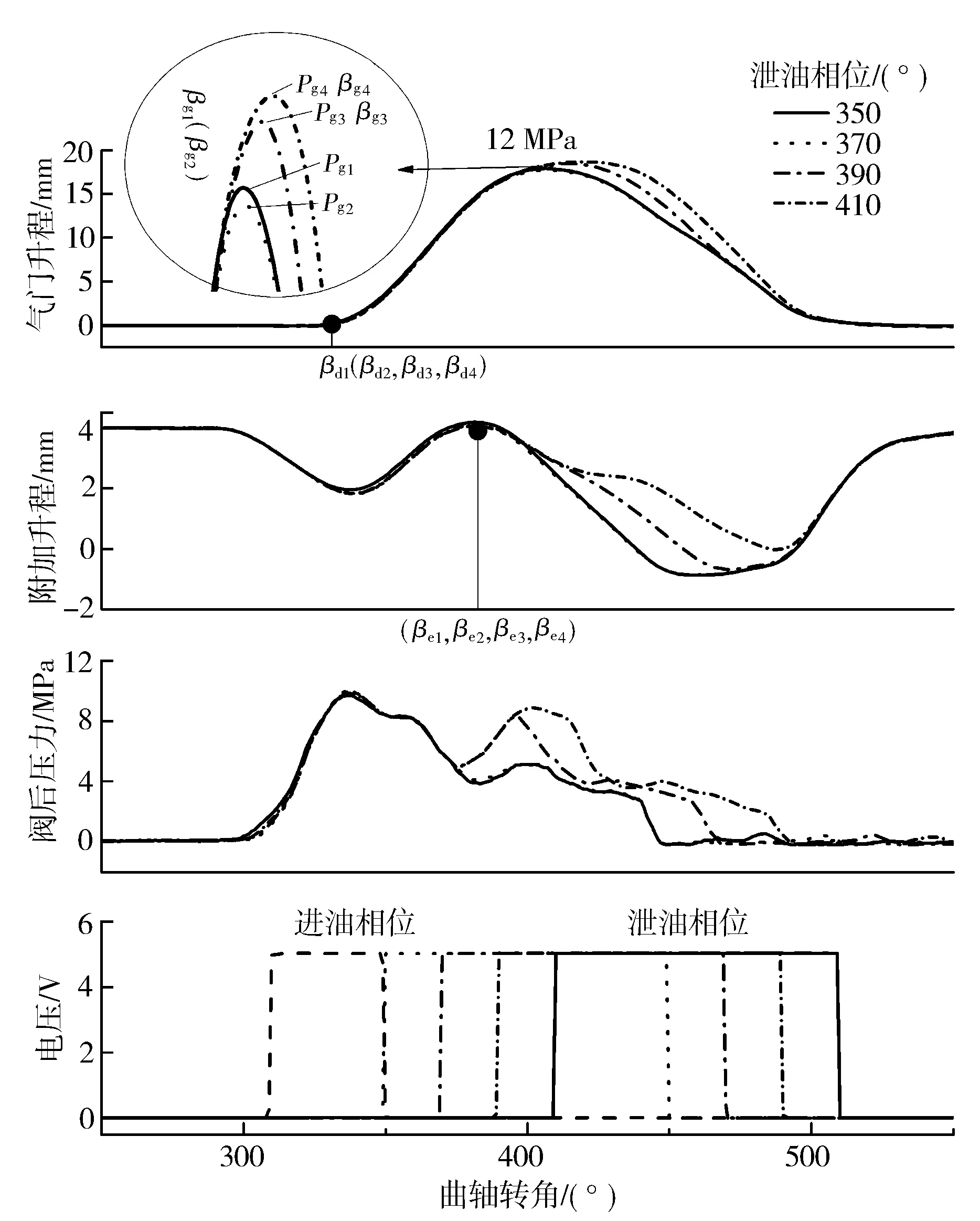

在凸轮转速300 r/min、供油压力12 MPa、进油相位310°保持不变时,泄油相位(350°~410°)对气门升程的影响如图11所示。

图11 泄油相位对气门升程曲线的影响

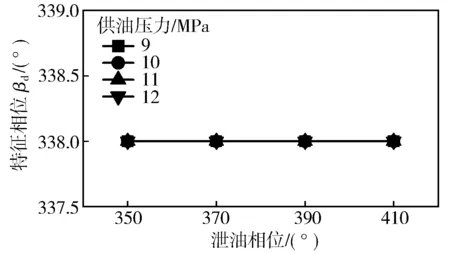

供油压力与泄油相位对特征相位βd的影响如图12所示,可见特征相位βd不受压力和泄油相位的影响。这是由于,如图11中附加升程曲线所示,在相同的进油相位下,不同的泄油相位并不影响附加升程的最小值,即在气门关闭时刻留在液压腔内的液压油体积相同。

图12 供油压力与泄油相位对βd的影响

供油压力与泄油相位对特征相位βg的影响如图13所示。特征相位βg不受供油压力的影响。当泄油相位βf≤370°时,特征相位βg不随泄油相位变化;当泄油相位βf>370°时, 特征相位βg随泄油相位延迟而延迟。这是由于,供油压力仅仅影响附加升程峰值Qe,而不影响附加升程的峰值相位βe。

图13 供油压力与泄油相位对βg的影响

供油压力与泄油相位对特征值Pg的影响如图14所示。特征值Pg随压力增加而增加。当泄油相位βf≤370°时,特征值Pg随泄油相位延迟而减小;当泄油相位βf>370°时,特征值Pg随泄油相位延迟而增加。370°泄油开启相位出现拐点是多因素综合造成的,如图11所示,泄油相位的改变对附加升程在达到最大值前幅值的影响很小,在经过最大值点后,泄油相位延迟意味着凸轮在顶点处较大泄油相位会拥有较大的附加升程(液压腔内还有更多的油量),所以在370°之后随着泄油相位的延迟Pg有所增大。

图14 供油压力与泄油相位对Pg的影响

3.3 凸轮转速和与进油相位耦合的影响

保持供油压力12 MPa不变,凸轮转速对气门升程的影响如图15所示。

图15 凸轮转速对气门升程曲线的影响

凸轮转速与进油相位对特征相位βd的影响如图16所示,图中结果显示:进油相进油相位βa≥340°时,转速对特征相位βd的影响不大。这是由于,当进油相位βa≥340°后,活塞腔高度为L=0,特征相位βd不受进油相位和转速的影响。不同的转速和进油相位影响的是气门升程曲线的斜率。

图16 凸轮转速与进油相位对βd的影响

凸轮转速与进油相位对特征相位βg的影响如图17所示。图中结果显示:特征相位βg随进油相位延迟而延迟,随转速增加而延迟。这是由于转速升高附加升程峰值相位延迟,所以特征相位βg延迟。

图17 凸轮转速与进油相位对βg的影响

凸轮转速与进油相位对特征值Pg的影响如图18所示。图中结果显示:特征值Pg随进油相位的延迟而减小;保持进油相位不变,特征值Pg随转速增加而减小。这是由于在相同进油相位下转速越快进油相位所对应的绝对时间越短,进油量减小,因此特征值Pg随转速升高而降低。凸轮转速与进油相位对特征相位βh的影响如图19所示。图中结果显示:特征相位βh随转速升高而延迟,这是因为在相同的泄油相位下转速越高泄油的绝对时间越短。

图18 凸轮转速与进油相位对Pg的影响

图19 凸轮转速与进油相位对βh的影响

4 结论

a) 进油相位对特征相位βd、特征相位βg以及特征值Pg的影响都存在临界值;在临界值之前,特征相位βd随进油相位的延迟而延迟,临界值之后特征相位βd不随进油相位改变;而特征相位βg在临界值前几乎不受进油相位的影响,临界值后随进油相位延迟而延迟;特征值Pg在临界值之前随进油相位延迟而减小,临界值之后随进油相位延迟而增加;

b) 特征相位βd和特征相位βg随供油压力增加而提前,特征值Pg随供油压力增加而增加;

c) 特征相位βd不受泄油相位的影响,而泄油相位对特征相位βg的影响存在拐点;泄油相位对特征值Pg的影响存在临界值,临界值之前特征值Pg随泄油相位延迟而减小,临界值之后特征值Pg随泄油相位延迟而增加;

d) 特征相位βd和特征相位βg都随转速的增加而延迟,特征值Pg随转速增加而减小。