基于焊接角变形的辅具优化设计

孙全喜, 王伟, 石智成, 宋亚辉, 李海豹, 梁家煜, 尹飞

(1.中国兵器工业集团第五二研究所,内蒙古 包头 014034;2.陆军装备部驻南京地区军事代表局驻烟台地区军事代表室,山东 烟台 264000)

0 前言

钣金加工工艺主要涵盖着下料、折弯、焊接、打磨及后续的表面加工等工序,而焊接工艺却是不同于其他机械加工工艺,焊接过程会因为材料种类、焊接顺序、电流参数及热源等其他因素导致产生一定的变形量,使得成品精度受到影响,焊接也是一种增材制造,是将金属材料连接在一起的成形方法[1-3]。国内外的学者对于焊接及其产生的变形进行了大量的相关研究,王能庆等学者[4]通过有限元模拟分析,得出热源模型形状参数对于焊接角度有重要影响;程计栋等学者[5]通过试验分析不同顺序下的焊接工艺产生的变形,并得出影响变形量的主要因素是弹性变形和机械力;严浩东等学者[6]通过软件模拟和实际工艺对焊接顺序进行优化有效控制了焊接产生的变形;Pandey等学者[7]通过对焊丝进行提前预热升温,以使得焊接变形量达到最小,并得出最优预热时的电流值;Kim[8]通过在船体焊接中的变形,提出了塑性反变形法(Plastic counter-deforming method, PCDM),并通过大量模拟计算和焊接测量得出该方法有效可靠。以上研究均是针对焊接变形量的分析与控制,而针对在焊接过程中使用合理的辅具进行变形量补偿尚未涉及。为此,对于焊接变形量的模拟并对焊接辅具尺寸进行优化设计成为实际生产的一个重点,以此来降低后期修复的人工成本,该文就是以此为背景进行展开研究分析的。

1 焊接变形和辅具设计简介

目前,薄板焊接产品应用于各行业领域,尤其在军工行业,由于其特殊的使用安装要求,使得产品在加工精度方面要求极高,而此次薄板焊接形成的焊缝均在连接板根部,致使焊接产生的角度变形直接影响薄板顶部的位置精度,两者呈正相关关系。由此想要达到整体的装配精度,且根据设计要求,各部分的焊接角度公差要进行精确控制在±0.5°内,所以焊接辅具的设计成为解决该问题的关键所在。

1.1 薄板焊接变形及辅具设计简介

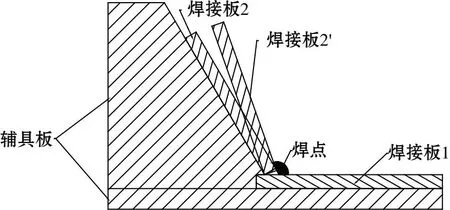

焊接是两块薄板连接到一起的成形方法,但在整个焊接的过程中,由于产生的热应力使得板与板之间的拼接角度发生变形,导致两板之间的角度并不在公差范围之内,使得成品精度达不到要求,而且导致后期修复困难,增加生产成本。为此通过设计相应的辅具来降低后期成本,但辅具设计应当考虑预留出焊接变形量,以达到使焊接产生的变形量与预留变形量叠加之后的结果在公差允许范围之内。薄板在焊接过程中产生的角变形,即焊接板2在有辅具的情况下焊接前后位置变化详细如图1所示。在有辅具定位的情况下,焊接板1与焊接板2进行焊接,理想焊接位置如图焊接板2所示,但实际焊接成形位置却如图中焊接板2′参照所示,进而造成焊接角度的误差,导致成品精度不够,增加了后期修复过程的成本,由此对于焊接角度变形余量的预测成为辅具角度优化的一个重要因素。

图1 焊接前后角度变形

1.2 薄板焊接变形模型及辅具优化设计

焊接过程是将两块金属薄板通过复杂的理化变化结合在一起,而变形量的产生主要是因为不均匀温度和热应力所产生的应变[9]。薄板焊接是涉及多项参数综合影响的加工工艺,复杂且不易控制。薄板焊接过程实质上是一个局部迅速升温加热熔化的过程,经常由于焊接电流、电弧电压参数设置不当出现烧穿过烧等现象,且还会导致焊缝高度和宽度发生变化,影响焊接表面质量,同时也给后期表面打磨处理工序增加困难。

1.2.1薄板焊接变形模型介绍

文中研究的焊接辅具主要是在薄板焊接过程中起到支撑限位作用,使各板块能按照设计要求进行组装焊接。但在实际焊接过程中,焊接处总会产生一定形变,进而导致焊接完的角度与设计角度存在较大偏差。影响焊接变形的主要因素有以下几个:材料因素、焊接工艺及焊缝位置等[10-11]。焊接工艺参数主要包括:电弧电压、焊接电流、焊接速度及焊接顺序等[12-15]。焊接电流和电弧电压二者主要是通过影响焊接中温度的大小及分布情况来使焊接产生变形的,而且在气体保护焊的过程中,二者随工况的变化也一直在实时调节,并不是固定值。所以,在确定设定的相关参数范围后,使得设计优化后的焊接辅具角度在抵消焊接所产生的角度变形量后,达到使焊接完的工件尺寸与图纸设计尺寸在公差范围之内的目的,以此满足图纸的设计要求。焊接过程中发生的变形收缩量Δδ的大小由如式(1)所示:

(1)

式中:L为焊缝长度,m;η为电弧热效率;U为电弧电压,V;I为焊接电流,A;v为焊接速度,m/s。

薄板焊接应力应变而产生的焊接变形,主要是因为各个方向温度动态变化而产生的,焊接是局部受热,而旁边温度相对低,导致温度场发生瞬变,进而产生应力。根据参考文献[16],焊接处温度场随时间的空间动态分布函数如式(2)所示:

(2)

因焊接过程是一个金属间的连接,故根据金属材料的弹塑性变形原理可得到等效应力、应变计算模型如下式(3)及式(4)所示:

(3)

式中:σx,σy,σz分别为x,y,z空间坐标方向的应力,MPa。

(4)

式中:εx,εy,εz分别为x,y,z空间坐标方向的应变;ν为泊松比。

1.2.2焊接辅具优化模型介绍

假定产品的基本尺寸为l,焊接电流为I,电弧电压为U,板厚为h,所产生的变形量大小为Δδ,产品的上限尺寸为lmax,下限尺寸为lmin。

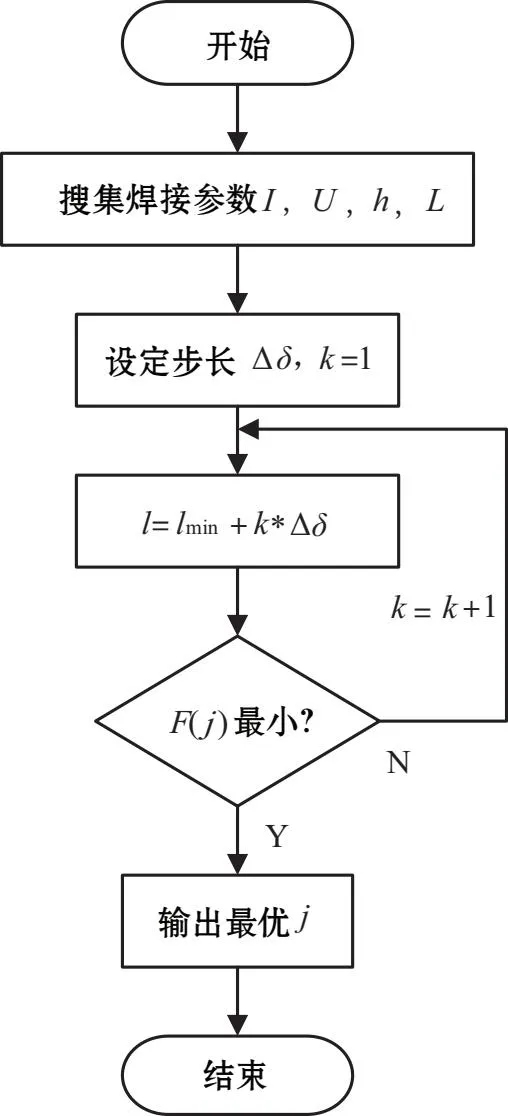

在焊接过程中,由于焊缝位置的变化,焊点可以在薄板的两侧位置均可分布,但该次试制的焊点位置基本在薄板同一侧位置,不同位置的焊点将会导致薄板向不同方向产生变形量,进而使得焊接辅具角度j与焊接变形量Δδ之间形成了矢量计算,即这里设定步长Δε=0.01,通过Powell一维搜索寻找一个最优步数k,使得角度优化函数F(j)达到最小值,以求得辅具最优的设计角度值,由此焊接辅具的设计优化角度可由式(5)所示:

(5)

式中:Imax,Imin为焊接电流的最大值、最小值,A;Umax,Umin为电弧电压的最大值、最小值,V;l,l1为焊接角度过程量。在焊接电流、电弧电压及板厚确定的情况下,寻找一个最优辅具设计角度j,使得辅具设计角度与变形量矢量叠加,得到焊接后成品的角度在设计尺寸极限范围之内,便达到了设计的要求。辅具角度优化流程图如图2所示。

图2 辅具角度优化流程图

2 模型现场应用

以国内某研究所对1.5 mm,3.0 mm,5.0 mm厚的冷轧板料进行相互焊接试制,该次产品试制属于钣金行业模块,涵盖板材下料、折弯、焊接及最后的表面处理。该次试制尺寸问题主要是出现在焊接这道工序,其他工序尺寸均在要求范围内,不做误差来源分析。由于焊接是多块板料连接在一起,且有一些多为小尺寸零部件,使得操作者焊接不便,便设计了相关辅具进行辅助焊接,一是提高焊接精度,有效降低了后期修复的人工费用;二是方便操作者进行焊接,防止受伤。

因为首次试制辅具设计的角度并非最优设计,选用的是基本尺寸作为辅具设计的角度,导致焊接以后的角度偏差较大,且在尺寸设计要求范围内的合格产品很少,导致后期修复困难,增加了产品的试制成本。相关焊接工艺参数见表1,尺寸的误差分布如图3所示。

表1 焊接工艺参数

图3 超出尺寸误差分布

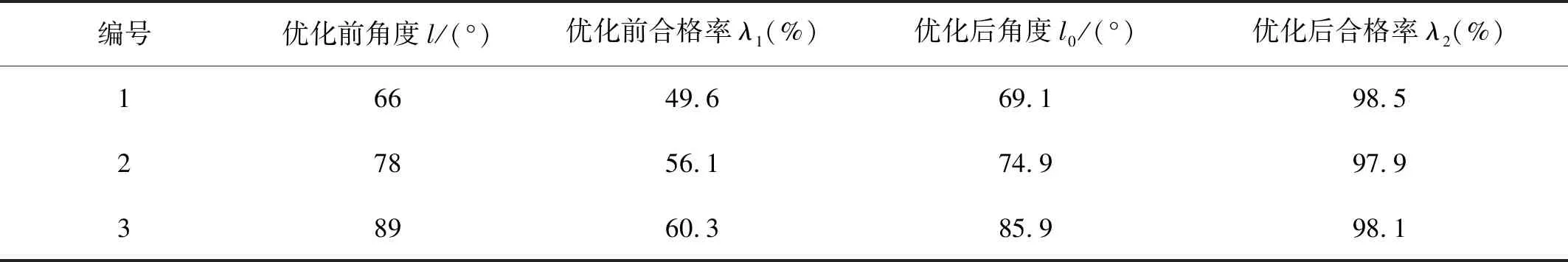

根据辅具设计优化模型,3类产品对应优化前后的焊接辅具角度设计及相应的产品合格率见表2。

表2 辅具角度优化前后对比

在进行辅具角度优化后,试制生产的产品合格率大幅度提高,对于仍有存在误差的产品进行过程分析,发现不合格产品尺寸误差存在人为因素,因操作不当导致板料未能有效贴合在辅具表面,导致尺寸偏差。该次辅具优化大量降低了后期由于焊接变形而导致的修复费用,有效提高了生产效益,对产品批量生产具有重要意义。

3 结论

(1)针对板材焊接精度不够,且不易操作等问题,难以达到设计尺寸要求,由此设计了相应的焊接辅具来避免此类问题出现。

(2)辅具设计角度不当,焊接的产品尺寸超差严重,增加了额外的修复成本。根据基本尺寸和焊接变形量的矢量运算,得到最优焊接辅具角度,有效解决焊接角度变形尺寸超差问题。

(3)薄板焊接易产生角度变形,建立辅具角度优化模型,优化后焊接辅具的设计有效解决焊接角度变形问题,大量降低了后期修复成本,对生产效益的提高具有显著意义。