金属切削液的选择策略与使用原则

郎需进,周亚斌,金阳,蔡莹莹,魏朝良,汪霞,张峻凡

(1.中国石油兰州润滑油研究开发中心,甘肃 兰州 730060; 2.平顶山泰克斯特高级润滑油有限公司,河南 平顶山 467000;3.中国石油大连润滑油分公司,辽宁 大连 116032;4.中国石油兰州润滑油销售分公司,甘肃 兰州 730000;5.中国石油兰州润滑油厂,甘肃 兰州 730060)

0 引言

金属加工是将金属部件由原始形态(卷、板、坯)加工转化成所需的功能形态。加工工艺包括冷轧、热轧、切削、脱模、拉丝、冲压等。其中,金属切削液占加工液总用量的40%~50%,是最为典型的一类加工液。金属切削液在金属切削加工过程中发挥润滑、散热、防腐防锈、清洗除屑等作用。金属加工过程中会产生少量的金属粉尘,这些细微颗粒会进入操作人员的呼吸系统,损害健康甚至危及生命。所以,金属切削液必须具有吸收细微颗粒的功能,以保护操作人员身体不受伤害。另外,完成切削加工的部件需要存放一定的周期,这也需要金属切削液对加工表面起到防腐和防护作用[1-2]。研究表明金属切削液的投入占金属切削加工总成本的10%~20%,因此对金属切削液的选择和成本要素必须给予足够的重视。

1 金属切削液的分类与组成

1.1 金属切削液的分类

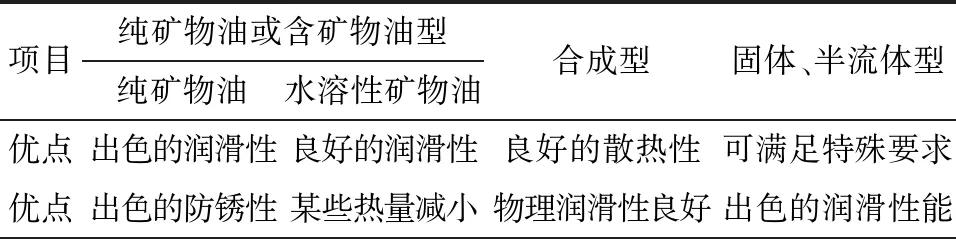

根据ASTM D2881《金属加工液和相关材料的分类》标准,金属切削液有三种基本类型:第一类是纯矿物油或含矿物油型,全部由深度精制的矿物或由部分矿物油和添加剂调合而成[3];第二类是合成型,即只有水和水溶性添加剂构成或者只有合成油脂构成,不含矿物油[4];第三类是固体或半流体型,如粉末、脂膏等。三种类型金属加工液的优缺点如表1所示。

表1 三种类型金属加工液的优缺点

表1(续)

1.2 金属切削液的组成

金属切削液是金属加工液中用量较大的一类,占比40%以上。金属切削液是由矿物油、合成油或水组成的基础液与各种添加剂调合而成的液体。添加剂包括防腐剂、抗菌剂、极压抗磨剂、抗泡剂、乳化剂、分散剂、防雾剂、香味剂和染色剂等类型。对于轻负荷或中负荷的金属切削加工工艺,加入一些改善润滑的化合物,如油脂、脂肪酯、脂肪酸、脂肪醇、植物油、皂和其他聚合物[5]。对于重负荷的金属切削加工工艺,则要加入一些含硫、磷、氯的化合物作为极压抗磨剂[6]。

2 金属切削液的使用原则

2.1 金属切削液的选择

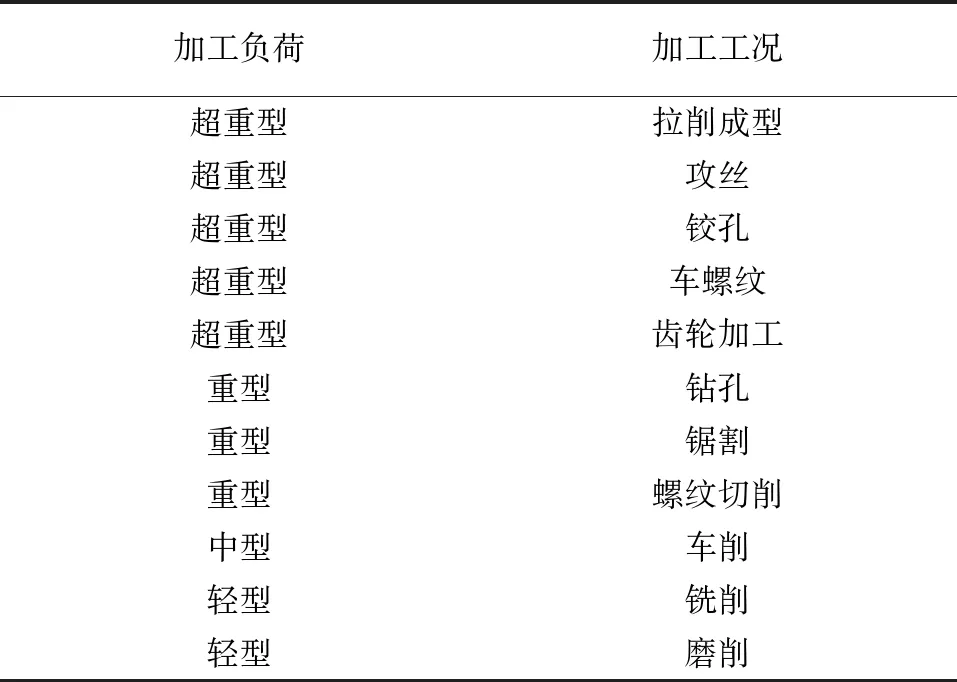

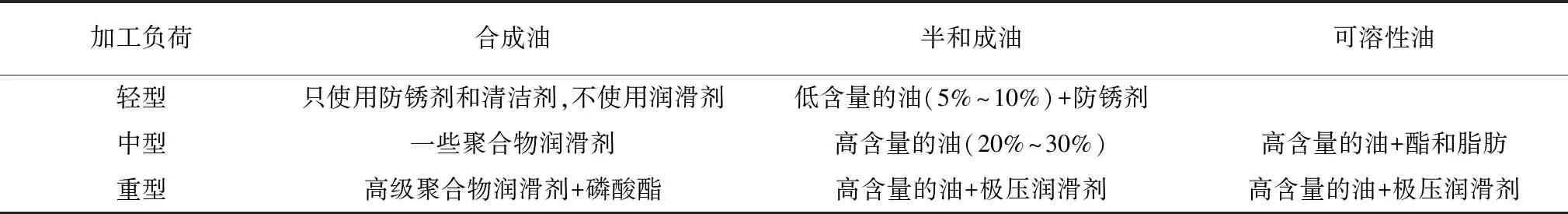

金属切削液主要用于金属切削加工过程,因此,选择金属切削液时要将切削加工过程所涉及的因素全部考虑在内[7-8]。相关因素包括应用过程、水质、切削对象、工艺特点、设备类型以及客户习惯等。金属切削加工过程的润滑状态主要有边界润滑、流体动力润滑和混合润滑,这意味着金属切削液需复配脂肪油和酯类润滑性添加剂以及极压抗磨剂。金属切削液中所含的矿物油在轻负荷工况下提供的润滑膜称为流体动力润滑。金属切削液中如果只含有矿物油等油性润滑剂,则适合于轻负荷和中负荷工况,如果含有极压剂,则适合于重负荷工况。金属切削加工工况分类如表2所示,适合工况的金属切削液类型如表3所示。

表2 金属加工工况分类

表3 适合工况的金属切削液类型

加工工况确定后,金属切削液的选择还需要考虑以下因素:加工的金属对象、加工设备使用单独的油箱还是共用油箱,金属切削液中除去金属屑的方式,加工设备的密封状态,用水质量,金属切削液处理方式,操作者接触切削液的时间,操作现场对特定的化学品(如硅类化合物、酚类化合物、含氯化合物、胺类化合物等)的限制,操作现场对金属切削液有无监测和控制,操作现场有无切削液的循环系统,切削液是预先稀释还是操作现场直接稀释,操作现场有无污染源等[9]。

由于金属切削液与操作人员密切接触,而绝大部分金属切削液的浓缩液都对眼睛和皮肤有不同程度的刺激性。因此,在选择金属切削液时除了考虑其性能外,还要考虑其使用安全性,即切削液产品的化学品安全技术说明书(MSDS),用户需要根据MSDS制定相应的应急预案。

2.2 金属切削液的监测

(1)金属切削液的取样。与其他在用润滑油的监测相同,金属切削液样品的获取对监测结果的影响十分显著,首先要合理选择采样部位。根据采样方法和监测目的,应考虑以下因素:①浸入式采样还是排放式采样。如果是浸入式采样,应在液面下5 cm处采集样品,如果是排放式采样,应先将排放口擦洗干净,然后放出两倍于采样体积的油液后再收集所需的样品;②如果监测目的是用于故障诊断,则应在油液比较脏的一端采集样品;③对于已经确定的加工系统,每次采样应保持在同一位置。

(2)金属切削液的监测。金属切削液的监测主要有浓度、状态和生物监测[10-12]。客户根据需要将供应商提供的金属切削液原液稀释到一定的比例。为了使切削液充分发挥作用,保持浓度稳定是关键。浓度监测是金属切削液监测的重要环节,检测方法主要有折光读数法、碱度滴定法、酸(或盐)分解法、阳离子滴定法、耗解分析法或者单个化学组分含量分析法。用于监测折光指数的仪器分为模拟折光指数仪和数字折光指数仪,其中数字折光仪比模拟折光仪有更好的准确性和重复性。碱度滴定法、酸(或盐)分解法、阳离子滴定法和耗解分析法主要通过测定阴离子表面活性剂含量的方法监测金属切削液的浓度。化学组分含量主要是用红外光谱、X-射线荧光光谱、等离子体发射光谱、气相色谱、液相色谱等进行监测。测定金属切削液中的主要化学组分的含量,可用来监测金属加工液的浓度及其耗解情况。这些仪器分析方法主要用于实验室监测,设备投入高,操作复杂,对监测人员有较高的技术要求。

状态监测主要是监测金属切削液的性能变化和污染状况。状态监测要根据现场所使用的金属切削液的类型分别确定监测内容,纯油基的金属切削液的监测内容和在用润滑油的监测内容相同。对于纯水基和乳化液型的金属切削液,主要监测pH值、导电率、铁片腐蚀、浮油、悬浮物和极压抗磨性等。绝大部分金属切削液的pH值为9,如果偏离此值,则说明金属切削液被污染或有效组分已经开始耗解。pH值的监测简单、快速、易行,适合于现场监测。导电率反映金属切削液离子浓度的变化趋势,离子浓度的变化反映金属切削液的稳定性。铁片腐蚀(ASTM D4627)反映了乳化液型和纯水基金属切削液对加工部件和加工工具的腐蚀程度。浮油是指油溶性的污染物进入金属切削液中,这种污染物会破坏切削液的体系,一般采用离心法进行监测。金属切削液中的悬浮物会对加工过程产生不良影响,一般采用过滤法进行监测。极压抗磨性是金属切削液很重要的性能之一,一般采用四球法进行监测。生物监测主要是对纯水基和乳化型金属切削液在使用过程中产生的微生物进行监测,因为微生物不仅会导致切削液降解变质,使其失效,还会对现场操作人员的健康安全产生不良影响[13]。

生物监测主要方法有浸渍滑动试验法、三磷酸腺苷(ATP)法和触酶试验法(也称过氧化氢酶试验法)。其中ATP法(ASTM E2694)具有快速、准确的特点,并且能够有效反映微生物新陈代谢的活性。

2.3 金属切削液的维护

切削液失效和报废的原因有很多,最常见原因有:油基和水基的基本配伍性,乳化液对微生物生长的感受性,水的挥发性和硬水离子对乳化液的破坏性等。现场可以通过实施各种维护措施以保持切削液处于良好的状态,定期监测并控制金属切削液可以产生更佳的使用效果。维护的方式多种多样,基本操作示例如下。

(1)纯水基和乳化型金属切削液的浓度可以通过加入蒸馏水(或去离子水)和母液进行调节和控制[14],因为随着水分的蒸发会使金属切削液的浓度增加,污染和添加剂的耗解会使切削液的浓度减小。

(2)浮油可以使用脱油器进行去除,悬浮物可以使用磁力分离器、离心分离器、过滤分离器等加以去除。

(3)当发现微生物菌群数量已经很高,加入抗菌剂对金属切削液进行处理看似合理,但不如在微生物菌群数量较少的情况下就加入抗菌剂更加有效。大量累积以及死亡的微生物漂浮在切削液中,其释放出的有害物质可能损坏操作人员的健康。

正确维护金属切削液有以下好处。

(1)提升良品率。正确维护切削液可以提高金属切削液的使用效果,保证工件加工质量,从而减少不良品的产生。

(2)延长刀具的使用寿命。正确维护切削液可以有效降低切削力,降低切削温度,减少加工系统的热变形,从而延长刀具的使用寿命。

(3)延长加工液的使用寿命。在生产过程中,如果金属碎屑、灰尘、模具、黏液、切削液本身分解物、砂轮灰等杂物进入切削液中,会导致切削液变质发臭。要经常清理这些杂物,避免污染金属切削液,影响工作环境,影响车间工人身心健康。

3 金属切削液常见问题成因及处理

金属切削液在使用过程中,经常会因为各种原因而出现问题,从而影响加工部件的质量、操作人员的身体健康、加工工具以及切削液自身的使用寿命。

(1)加工部件的表面光洁度问题。金属切削液的配方不合理可导致润滑效果不良、产生腐蚀、发生沉积;金属切削液在使用过程中生成的细菌、真菌等微生物降低了金属切削液的化学活性;现场稀释金属切削液母液的用水质量以及在使用过程中水份的挥发导致切削液的质量和浓度发生变化。预防这些问题的主要措施就是加强日常油液状态监测工作,如果监测数据异常,就应立即采取措施,调整切削液或者更换切削液。

(2)水基金属切削液表面油液聚集问题。水基金属切削液表面出现油液聚集的成因是乳化液的稳定性变差,主要是由稀释切削液油液用水的质量出现问题或微生物污染导致的。水基金属切削液在使用过程中出现表面油液聚集时应及时更换切削液。

(3)金属切削液的性能随着加工设备的不同而发生变化的问题。同一种金属切削液在不同的加工设备上其性能大相径庭,说明金属切削液选择不当。应当联系设备供应商、设备制造商和金属切削液供应商,明确设备各自的特点和需求,从而选择正确的金属切削液。

(4)金属切削液的起雾问题。金属切削液起雾的主要原因是流体压力过大、循环速度过快、乳化液稳定性变差、浮油污染等。纠正预防措施为适当降低循环速度、使用大口径的喷嘴、增强乳化液的稳定性、防止浮油污染。

(5)金属切削液的起泡问题。主要原因是切削液浓度过高、循环速度过快、油箱驻留时间太短。纠正预防措施为适当降低切削液的浓度、加大油箱体积,或者更换合成型的切削液。

(6)金属切削液pH值变化异常的问题。导致pH值降低的主要原因是切削液的浓度偏低、微生物降解以及污染等。一旦pH值出现异常,应及时解决,如及时补加母液、添加抗菌剂并解决外界污染问题。

(7)金属切削液的异味问题。如果切削液出现强烈的异味,其主要原因是切削液浓度太高,浮油污染和微生物污染。此时,应当适当降低切削液浓度并解决浮油污染和微生物污染问题。另外,有些金属切削液本身由于含有硫磷型的添加剂而有异味,如果是此原因,则应要求金属切削液的供应商改变配方体系,从而消除异味。

(8)操作人员皮肤过敏问题。操作人员长期接触金属切削液,如果个人防护设施不到位、金属切削液配方体系不合理、现场微生物污染等都可能导致皮肤出现过敏或发生病变。针对操作人员的身体健康和安全问题,设备管理相关方要高度重视。首先要求供应商提供对人体无害的金属切削液,并要求操作现场必须配备个人安全防护设施,同时做好微生物污染防治工作。

4 结论

金属切削液作为一种体系庞大、组成复杂的润滑油液,如果选择或使用不当,会给金属加工造成严重的后果。因此,客户在选择金属切削液时,必须根据切削工艺和切削工况作出合理的选择。在使用过程中,必须监测金属切削液的污染状况,尤其是微生物污染,因为它不但影响金属加工的质量,还会影响加工人员的身体健康。