压缩气体储能技术经济特点和发展方向探析

吴全,孙春良,郭海涛,王秋麟,李育天,续元庆,徐奇,郑坚钦

1.中国石油天然气股份有限公司规划总院;2.国家管网集团北京管道有限公司

0 引言

发展可再生能源是迈向碳中和、实现能源转型和可持续发展的必由之路。近年来,中国积极推动可再生能源发展,风电、光伏装机容量和发电量均急剧增加。2022年,中国可再生能源装机容量突破12×108kW,其中风电装机容量3.65×108kW,同比增长11.5%,光伏装机容量3.93×108kW,同比增长28.6%,风电、光伏年发电量首次突破1×1012kW·h,同比增长21%,占全社会用电量的13.8%[1]。然而,这些可再生能源间歇性、随机性的特性给高比例电网接入和消纳带来严峻挑战,迫切需要一种低成本、高效率和可持续的储能技术支撑未来的新型电力系统。

PHES(抽水蓄能)是一种效率较高且已被广泛应用的储能技术,但其建设运行受地形和水资源条件制约较大。电化学储能有多种不同的类型,但受高成本和后期无害化处置等因素限制,还远不能成为大规模长周期储能的解决方案。绿氢储能虽然具有大容量、长周期优势,但考虑制氢效率在65%~90%范围内,放电效率约50%~60%(联合循环发电厂)[2],其RTE(循环效率)仅约35%~55%,远低于其他储能方式,此外大规模氢气储存还带来相关安全挑战。PTES(热泵储能)是基于在充电模式下使用电力为热泵供电,将电能转换为热能储存,并在放电模式下再转化为电能,虽然具有储能容量大、无特定地理条件限制、可灵活实现多种能源品位冷热电联供等优势,但目前技术还不成熟,远未实现商业化,现有研究也主要聚焦于将热储能与压缩空气或CO2储能系统相结合应用,以提高系统循环效率。

压缩空气储能具有储能容量大、建设周期短、运行寿命长、生态环境友好等突出优势,是继抽水蓄能之后又一种实现了商业应用的长时、大规模储能技术,近年来在中国发展迅速。研究人员对传统的补燃式压缩空气储能系统作出改进,提出了A-CAES(绝热压缩空气储能)系统、LAES(液态空气储能)系统及S-CAES(超临界压缩空气储能)系统,提高了储能密度和系统效率,并在一定程度上减少了地理条件的限制。2022年,全球首座100 MW级先进绝热压缩空气储能电站已在中国实现并网发电,系统效率达到70.2%[3]。300 MW 级绝热压缩空气储能系统进入试点建设。

与空气相比,CO2更容易液化和达到超临界状态,超临界CO2具有黏度低和密度高等良好的热物理性质,具有更高的储能潜力,因此近年来以CO2为工质的压缩气体储能技术受到越来越多的关注。国内外学者提出了系统结构、参数、储气方式等方面差异显著的多种CO2储能技术路线[4-9],展示出该储能技术的多样性和复杂性。2022年,意大利初创公司Energy Dome 在意大利撒丁岛推出了全球首个CO2电池试点项目,储能功率/储能容量为2.5 MW/4 MW·h,并与意大利公用事业公司A2A 签订了一项合作协议,将建设一个20 MW/100 MW·h 的商业CO2储能电站。同期,百穰新能源科技(深圳)有限公司(简称百穰公司)在四川德阳投资建设了中国首套CCES(压缩二氧化碳储能)系统验证项目,该项目采用二氧化碳+飞轮储能技术方案,储能规模10 MW/20 MW·h。总体来看,目前压缩CO2储能尚处于科研示范向商业示范过渡的阶段。

本文通过对以空气和CO2为工质的压缩气体储能的主要技术路线、系统结构、系统性能和技术经济特点进行分析,在此基础上探讨压缩气体储能发展趋势,并对产业发展提出相关建议。

1 压缩气体储能主要技术路线

压缩气体储能属于机械储能的一种,其基本原理是:使用空气或CO2作为循环工质,在储能过程中,使用富余电力驱动压缩机做功,产生的高压工质被储存起来;随后在释能过程中,储存的高压工质驱动膨胀机发电,完成系统循环。按照工作原理、储存状态、储存环境不同,压缩气体储能可划分为多种技术路线。

1.1 按工作原理划分

按工作原理主要可分为D-CAES(非绝热压缩空气储能)系统、A-CAES、I-CAES(等温压缩空气储能)系统等3 种基本类型。

D-CAES 也被称为传统压缩空气储能,它在压缩过程中通过级间冷却降温以提高压缩效率,压缩热直接逸散到环境中,释能过程依靠外部热源或燃烧化石燃料加热空气。早期建设的德国290 MW Huntorf 电站和美国110 MW McIntosh 电站均采用此种技术路线,储气压力约4.6~7.5 MPa,系统循环效率分别为42%和53%[10]。

A-CAES 通过储热装置回收压缩热并储存,在释能过程中用于重复加热空气,使压缩及膨胀过程近似于绝热过程,不必燃烧化石燃料。普通绝热压缩空气储能在全部压缩过程结束后储热,而先进压缩空气储能则增加了多级换热及储热,虽然系统复杂性和投资有所增加,但同时也降低了压缩功耗。绝热压缩空气储能系统循环效率一般约为55%~75%。

I-CAES 是指通过一定措施(如液体活塞、喷淋、底部注气等),通过比热容大的液体(水或者油)提供近似恒定的温度环境,增大气液接触面积和接触时间,使空气在压缩和膨胀过程中无限接近于等温过程,将热损失降到最低。其理论循环效率较前两种类型更高效,可达70%~95%,但在实践中很难实现高效且具有成本效益的等温过程,大型化发展的难度也很大,技术成熟度相对较低[11]。目前全球唯一兆瓦级等温压缩空气储能系统验证项目由美国压缩空气储能技术公司SustainX 设计,功率为1.5 MW,测试循环效率达到54%。

由于非绝热压缩空气储能系统效率低,并且依赖于外界热源或化石燃料,等温压缩空气储能技术尚不成熟,而且该系统的低能量密度阻碍了其大规模应用。从目前国内外的研究和应用成果看,新型压缩空气储能主要集中于绝热技术路线,同理,压缩CO2储能也主要集中于绝热技术路线。

1.2 按储存状态划分

按储存状态划分主要有气态、液态、超临界态等类型。采用液态、超临界态存储主要目的是提高储能密度和降低对地理条件的依赖性,但代价是需要增加液化冷却和气化加热环节,从而增加了系统的复杂性和额外的能量损耗。

压缩空气储能密度一般为1~6 kW·h/m3,而液态空气储能密度一般可达20 kW·h/m3以上。国际上首个液态空气储能商业电站位于英国,由Highview Power 公司提供技术,规模为5 MW/15 MW·h。该公司拟在欧洲和澳大利亚建设更大规模的LAES 商业电站。中国国内首个液态空气储能试点项目为国家电网全球能源互联网集团有限公司在江苏同里建设的500 kW/0.5 MW·h 实验样机。中国绿发投资集团有限公司(简称中国绿发)在青海省正在开展60 MW/600 MW·h 液态空气储能工程示范项目建设。总体上液态或超临界压缩空气储能技术还处于科研示范向商业示范过渡阶段。

虽然CO2相比空气更容易液化和实现超临界,但不同于做功后的空气可直接向环境排放,CO2储能系统需同时考虑高压气体储存和低压(释能后)气体储存。高压下很容易通过在环境温度下直接冷却将超临界CO2变成液态,困难在于如何液化低压CO2,压力越低需要的液化温度越低,对制冷系统或蓄冷装置的要求就越高,但提高膨胀机出口压力又将减小对外做功,不利于系统循环效率。此外,完全的超临界CO2储能因低压端压力也要高于临界压力,在保持一定膨胀比和输出功情况下将导致高压侧压力大大提升,一般需要达到20 MPa 以上,给CO2高压储罐制造带来巨大挑战。因此在CO2储能系统设计中需要在储能压力和释能后压力的确定、低压端气态储存和液态储存方案的选择上进行综合权衡。目前国内外已建成的CO2储能室验项目低压端储气均是采用的常压气态储存方式。考虑到未来向更大规模发展,液态或超临界CO2储能无疑将是重要的方向。

1.3 按储气方式划分

根据储气方式,压缩气体储能可以分为地面储能、地下储能和水下储能3 种建设模式。地面储能是以金属材料压力容器或其他材料储气仓作为储气装置;地下储能是以矿洞、盐穴、含水层、枯竭油气藏或人工硐室等作为储气装置;水下储能是以海底或湖底的人造球、储气罐等作为储气装置。

储气方案的选择取决于环境地理条件和技术经济条件。目前,已投产和在建的压缩空气储能项目大多采用盐穴储气。盐穴储气具有容量大、压力高、安全可靠、经济性好等优点,但受盐穴资源条件制约。在“沙戈荒”地区,压缩空气储能可能采用管线钢管束或人工硐室储气,人工硐室单位造价相对管线钢更低,目前中国规划了多个人工硐室压缩空气储能项目,其安全性和可靠性将进一步获得工程验证,技术成熟度有望得到快速提升。目前暂无利用含水层、枯竭油气藏开展压缩气体储能的成功应用案例,美国PG&E(太平洋天然气和电力)公司拟在加州建设一座300 MW 的压缩空气储能电站,对采用枯竭气藏存储高压空气进行了深入的可行性论证,该项目仍在等待FID(最终投资决策)。目前已建成的压缩CO2储能试验项目规模较小,采用的是金属储罐和薄膜储气仓分别储存高压和低压CO2。水下压缩气体储能则还处于理论研究阶段。

此外,提升膨胀机进口气体温度对膨胀机输出功有着重要作用,耦合外部热源补热类压缩气体储能系统可以利用外界热源来提升空气或CO2做功发电能力,提高系统效率。可利用的热源包括太阳能,地热,工业企业如冶金、化工、水泥、玻璃等行业的余热、废热,发电厂余热等,也可利用生物质制取的沼气、合成气等的燃烧热,因此该类压缩气体储能系统有着广泛的应用前景。而耦合热泵系统的压缩CO2储能是利用热泵来提升系统蓄热温度和膨胀机进口气体温度,也是目前研究的热点方向之一。

2 压缩气体储能技术性能分析

压缩气体储能系统的技术性能度量指标包括循环效率、储能密度、㶲效率、响应时间、循环寿命等,而其中循环效率和储能密度是不同技术方案之间进行对比的最直接、最主要的两项指标。表1列出了全球部分压缩气体储能项目及其关键技术指标。

表1 全球部分压缩气体储能项目概况

储能系统的循环效率定义为输出电能与输入电能之比,在一些不严格的比较中通常忽略掉储能和释能过程中占比较小的辅助用电,而只计算压缩机、透平膨胀机等主要设备用电。如果过程中加入大量外部热源来加热气体或利用外部冷源来液化气体,还需要扣除相关影响。储能密度的定义为在单位空间或物质质量中储存的可利用能量的量,压缩气体储能密度一般用单位储气空间储存的电能表示,对于绝热型储能,除了储存空气或CO2工质的容量之外,还应考虑储热(储冷)设施容量,若储热(储冷)容积占比较小,在粗略计算中也常常忽略。储能密度主要受空气或CO2储存状态和储能压力影响,本文不做展开讨论。

循环效率的影响因素十分复杂,除前面已分析过的技术路线之外,一般还包括系统规模、系统参数及配置、储热介质、运行工况等。对于绝热压缩空气储能,从现有工程实践来看,兆瓦级系统效率可达50% 以上,十兆瓦级的系统效率可达60%,百兆瓦级以上的系统设计效率可以达到70%,先进压缩空气储能系统效率能够逼近75%。由于CO2储能还没有规模化工程应用,其效率分析都还处于理论研究中,综合相关研究,其循环效率约为50%~70%。

从系统参数及配置上看,绝热压缩气体储能工艺系统主要包括压缩系统、储热和换热系统、膨胀发电系统、储气系统等四大子系统,液态气体储能则还有储冷或制冷循环系统。理论上压缩机、膨胀机、储热(储冷)装置和换热器等关键设备效率越高、释能过程对储存能量(热量、冷量及压能)的利用效率越高,则系统循环效率越高,由于存在换热端差以及不同环节流体力学和热力学参数相互影响,一般需要采用专业软件进行全流程数值模拟分析,通过能流分析进行系统优化。

在关键部件上,从已取得进展看,目前100 MW级大型空气压缩机效率已达87%以上,膨胀机效率达91%以上;CO2压缩机和膨胀机效率相对更低一些。高温蓄热换热器保温8~16 h 蓄热效率可达98%以上[3]。液态储能系统中的蓄冷材料和装置还没有获得工业验证,根据相关学者研究,显热蓄冷技术相对潜热蓄冷更成熟,但目前测试的蓄冷效率最高约96%,仍低于高温蓄热效率[17]。

在系统设计上,众多学者基于多种储能模型进行了系统分析和优化。总体来说,对于绝热压缩气体储能,一般储能过程中产生的压缩余热量充足,在关键部件效率一定情况下,提升蓄热温度及膨胀机入口气体温度对提高系统效率影响最为显著,因此关键在于提升余热品质。

根据蓄热温度,将压缩气体储能系统分为低温(>100~200 ℃)、中温(>200~400 ℃)和高温(>400 ℃)系统[18-19]。实现高温储能主要面临两个问题:一是高性能储热材料的开发及储热容器面临的热应力和机械应力挑战,二是开发适应高温环境的高效压缩机的挑战。德国ADELE 项目储能方案中压缩机组设计排气温度高达600 ℃,排气压力10 MPa,采用岩石或陶瓷砖作为储热介质,设计循环效率70%[14]。该项目因技术挑战太大及经济因素最终未能实施。在中温段可以使用传统的导热油或熔融盐作为传热流体,工艺相对简单和成熟可靠,且依靠现有压缩机技术进行改进适应难度不大,是目前发展的主流。

近年来,随着高温压缩机技术及熔盐储热技术的发展,压缩机的压缩热已接近350 ℃,中能建数字科技集团有限公司开发了低熔点混合熔盐储热+低压水储热技术,在山东泰安、辽宁朝阳等多个项目中将得到应用[16]。在相同质量流量和进排气压比下,压缩CO2排气温度相对压缩空气更低,使得CO2储能的储热子系统相对更容易设计和操作,一般在中温段储热即可达到较高的循环效率。Energy Dome 公司拟建的20 MW/100 MW·h 商业CO2储能电站设计储能压力7 MPa,膨胀比约70,最高蓄热温度约450 ℃,采用不同储热材料分段组合储热技术,其概念设计系统循环效率理论上可达约77%[20];百穰公司试点项目的设计储能压力和膨胀比与之基本接近,但蓄热温度较低,约在250 ℃,系统循环效率在60%以上。

对于液态空气或CO2储能,除了提升余热品质外,还需要重点考虑冷能回收。与热能回收不同的是,一般冷能品位相对固定,重点在于回收量(回收率),为弥补蓄冷系统冷量回收不足,有学者提出将液态空气或CO2系统与LNG(液化天然气)气化流程相耦合,以利用外部冷能[21-22]。相关学者还研究了储能压力、压缩级数、膨胀级数、等压比或非等压比设计、等膨胀比或非等膨胀比设计等对系统性能的影响,对于不同系统需要具体分析。

压缩气体储能系统效率与运行工况存在耦合关系,当运行点偏离额定工况,系统效率降低。李广阔等[23]研究了压缩空气储能变工况特性,在运行功率下限,压缩机单位功耗进气量减少5%以上,透平发电单位空气质量流量发电量降低20%以上,即系统效率仅为额定工况下系统效率的75%左右。孙晓霞等[24]研究了绝热压缩空气储能系统动态运行特性,结果表明,在释能过程采取定压和滑压结合模式、扩大储气室压力变化范围可以提高系统效率和储能密度。Huang 等[25]研究了压缩CO2储能系统的动态性能,发现动态模型与其等效稳态模型在系统性能上存在显著差异,稳态模型的RTE 达到68.5%,远高于相应的动态RTE 的55.3%,在不同操作模式下,动态RTE 在16.7%~56.7%的范围内变化。

在空气和CO2两种介质储能系统性能对比上,李阳海等[26]研究认为,对于高温和中温压缩气体储能系统,使用空气工质的系统循环效率更高,低温系统反之。Matteo 等[27]、姬海民等[28]对液态空气和液态CO2储能系统热力学性能进行了对比,研究表明,相比液态空气储能,液态CO2储能效率高,而储能密度则相反。在绝热条件下,两大储能系统由于在充放电过程能量消耗大,电-电转化效率均低于55%。需要指出的是,上述研究均是基于特定系统和特定边界条件的对比,由于压缩气体储能系统的复杂性,其热力性能的规律还有待于更多的研究和工程验证。

几种典型压缩气体储能系统技术性能和优缺点对比见表2。

表2 几种典型压缩气体储能系统技术性能和优缺点对比

3 压缩气体储能技术经济性分析

3.1 投资成本分析

目前已投运的10 MW/60 MW·h 级绝热压缩空气储能单位造价超过10 000 元/kW、1 700 元/(kW·h);60 MW/300 MW·h 和100 MW/400 MW·h级绝热压缩空气储能单位造价超过8 000 元/kW、1 600 元/(kW·h)。新建的300 MW/1 500 MW·h 级盐穴绝热压缩空气储能单位造价约为6 000 元/kW、1 200 元(kW·h),人工硐室绝热压缩空气储能单位造价约为8 000 元/kW、1 300 元/(kW·h)[29]。由此可见,随着技术进步和大型化发展,压缩空气储能单位造价水平已快速下降。随着需求的扩大,关键设备进一步形成系列化,投资成本还可进一步下降,有望在不远的将来实现5 000 元/kW、1 000 元/(kW·h)左右甚至更低的单位造价。

近年,百万千万级大型抽水蓄能电站单位造价约6 000~8 000 元/kW、600~1 200 元/(kW·h),与300 MW 级压缩空气储能同等规模的中小型抽水蓄能电站造价约8 000~10 000 元/kW。综合对比,压缩空气储能竞争优势将逐渐显现。从系统设备成本构成来看,压缩机和膨胀机各占比20%左右,蓄热换热装置占15%~20%,储气系统占20%~30%,厂房土地占比约10%,其他占比约10%。储气系统投资水平与储气方式密切相关,根据国内相关项目资料,盐穴储气造价较低,约100 元/(kW·h),条件较好的盐穴造价可进一步降低;人工硐室造价约500 元/(kW·h);管线钢储气造价约1 500 元/(kW·h)。根据美国PG&E 项目资料,枯竭气藏储气造价约400 元/(kW·h),包含地下储库及输气管道。

液态空气储能项目还处于起步阶段,中国绿发青海60 MW/600 MW·h 液态空气储能示范项目单位投资约26 000 元/kW、2 600 元/(kW·h),英国Highview Power 公司的5 MW/15 MW·h 液态空气储能示范项目单位投资约14 000 元/kW、4 700 元/(kW·h),均远高于盐穴压缩空气储能。

根据Energy Dome 公司资料,其20 MW/100 MW·h压缩CO2储能概念项目估算投资约2 370×104美元[20],折合单位造价约8 295 元/kW、1 659 元/(kW·h),其中压缩系统、膨胀发电系统、储气设施和储热换热系统四大部件投资占比接近80%。国内10 MW/20 MW·h 压缩CO2储能验证项目投资未见报道。总体来看,压缩CO2储能单位造价应介于液态空气储能和压缩空气储能之间,随着规模的扩大和关键设备造价的降低,投资还有一定下降空间。液态CO2储能目前还未有实际案例,相比低压端气态储存方案,减少了薄膜储气仓投资和占地,但增加了储冷制冷设施投资,未来实际效果还需进一步验证。

3.2 度电成本分析

LCOS(平准化储能成本)是评价各类储能项目经济性的关键指标。美国国家可再生能源实验室关于LCOE(平准化度电成本)的定义为发电项目在运营期内发生的所有成本与全部发电量的比值,全部成本包括初始投资、运维费用、大修或组件替换成本、期末残余资产处置成本等。与LCOE 类似,LCOS 考虑了储能系统的投资成本、运营和维护成本等,并将其按一定的折现率平均分摊到每单位存储并释放的能量上,得出存储单位能量的平均折现成本,其实质反映了净现值为零时全生命期内部平均电价,其计算公式如下[30]:

式中:P——平准化储能成本,元/(kW·h);Co,n——第n年的现金流出,元;An——第n年的上网放电电量,kW·h;Bn——第n年的其他来源收入(包括补贴收入,对于冷热电联供储能项目还包括对外供热、供冷等其他额外收入等),元;r——标准折现率或基准收益率,%;N——评价期限(含建设期),a。

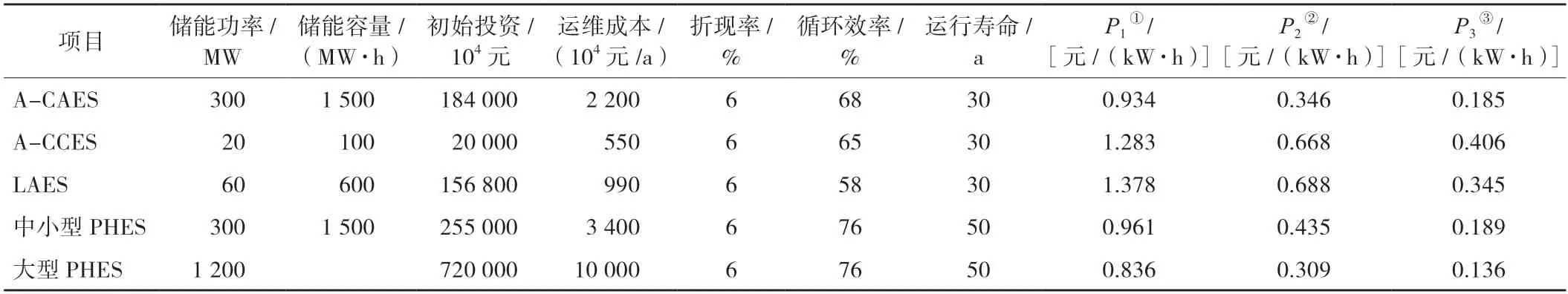

以目前较为典型的3 种压缩气体储能为例,与抽水蓄能进行全生命期度电成本计算对比。压缩空气储能投资参考在建的中国能建应城项目,考虑运行工况折减,选取的计算效率略低于其设计效率。压缩CO2储能投资参考Energy Dome 公司数据,考虑采用中温蓄热系统,以及根据当前的CO2压缩机和膨胀机效率,结合本文建模模拟,循环效率按65%计取。液态空气储能投资参考中国绿发在建的青海项目。抽水蓄能电站工程建设条件个体差异明显,造价水平与工程建设条件和装机规模密切相关,电站单位造价一般随装机规模增加而显著降低。中小型电站投资参考近期签约的湖南东安、湖北恩施等项目,按单位投资8 500 元/kW 计;大型电站单位投资按6 000 元/kW 计。

压缩气体储能运行寿命按30 a、抽水蓄能按50 a考虑。等效充放电年循环次数按300 次计算。运维成本包括设备维护成本、管理成本及运营人员成本。不计其他来源收入。上述4 种储能方式度电成本计算结果见表3。

表3 压缩气体储能与抽水蓄能度电成本对比

由表3 可以看出,目前300 MW 级先进压缩空气储能度电成本已能够超越同规模抽水蓄能。而压缩CO2储能和液态空气储能项目在0.4 元/(kW·h)充电电价下,全生命期度电成本超过1.2元/(kW·h),目前国内大工业用电峰谷差价平均约0.78 元/(kW·h),可见在当前市场环境下难以获得合理投资回报。即使在“沙戈荒”地区利用风光弃电,不考虑充电电价的情况下,全生命期度电成本也接近0.7 元/(kW·h)。

此外,从表3 也可看出,不考虑充电电价和考虑充电电价下,压缩CO2储能和液态空气储能项目度电成本相对抽水蓄能价差更大,主要原因是在不考虑充电电价的情况下,各储能技术的度电成本与循环效率无关,只与初始投资成本和运维成本相关。这表明循环效率低的储能技术需有较低的初始投资和运维成本才可以和效率高的储能技术有相当的全生命期度电成本。因此,进一步降低投资、提升能效是压缩CO2储能和液态储能技术实现商业化的关键。

压缩气体储能电站的运营模式主要有3 种:一是可再生能源+储能,风光储一体模式,如张家口300 MW 风电和500 MW 光伏配套100 MW 压缩空气储能项目;二是电网侧储能,类似抽水蓄能,响应电网调度;三是用户侧储能。目前,中国还没有出台专门针对压缩气体储能电站的电价支持政策。若能采用目前抽水蓄能的两部制电价政策,将有助于项目效益提升和示范项目建设。

4 压缩气体储能技术经济发展趋势

根据上述分析可以得出以下初步研判:

1)压缩空气储能技术发展主流为先进绝热压缩空气储能,随着其关键设备和系统集成技术日趋成熟,100 MW 级以上系统效率已逐渐逼近抽水蓄能,单位投资成本和全生命期度电成本已开始超越同规模抽水蓄能,经济性已逐渐显现。

2)未来先进绝热压缩空气储能有望进入快速发展通道,将进一步朝着规模化、高能效方向发展。在系统集成上逐渐形成系列化产品,从而进一步降低单位投资水平。在储气设施上将进一步加大枯竭气藏、含水层等地下大型储气资源的开发利用,以满足不同地域、不同场景的需要。

3)10 MW 级压缩CO2储能将进入商业示范期,通过进一步系统优化和示范验证,有望发展出相对定型的技术路线和产品系列,循环效率将快速提升至70%以上,与大型压缩空气储能效率相当,同时投资成本得到大幅下降。

4)液态空气储能和液态CO2储能可能朝着多样化发展,与光热、地热、LNG 冷能、ORC(有机朗肯循环)等其他系统冷热电耦合集成,最大化提升系统循环效率和能源利用综合效率。

5)高温空气压缩机和CO2压缩机技术、高效蓄热蓄冷和换热技术将进一步发展。

6)为适应“沙戈荒”新能源大基地建设,需要进一步研究提升压缩气体储能变工况设计技术,以匹配波动的可再生电力。

5 结束语

压缩气体储能是一种规模大、效率较高、运行寿命长、环境友好的新型长时储能方式,在中国具有良好的发展条件和广阔的发展前景。目前压缩空气储能技术发展的主流技术路线为先进绝热压缩空气储能,其技术已趋于成熟,正向商业化迈进,建议加强政策支撑,进一步完善产业配套,形成产业优势。压缩CO2储能、液态空气和液态CO2储能技术还不完全成熟,投资成本和度电成本较高,但发展潜力较大,建议一方面加强产学研结合,尽快提升技术成熟度,另一方面加强政策扶持和引导,给予一定电价政策和并网政策,以促进示范项目建设。