界面接触状态和温度对电缆附件界面击穿电压和形态特性影响研究

吴 凯, 吴少雷, 冯 玉, 张天峰, 池正南

(1.国网安徽省电力有限公司电力科学研究院,安徽 合肥 230601;2.福州大学 电气工程与自动化学院,福建 福州 350108)

0 引 言

2021 年我国首次将“双碳”目标写入政府工作报告,意味着现阶段能源的利用开始向低碳化、清洁化方向转变[1]。近年来,随着海上风电的战略地位不断提高,应用于大陆与海岛供电系统中的海底电缆需求也不断增加[2-4]。电缆系统通常包括电缆本体和电缆附件,在常用的电缆系统中,附件绝缘和电缆本体主绝缘通常采用不同的材料,使得电缆附件中存在多处不同绝缘介质界面。其中内屏蔽罩与外应力锥之间的界面最为关键,通常由内部的绝缘层和外部的附件绝缘层组成,一般“电缆接头界面”均指该区域的界面。事实上,电缆本体与附件绝缘之间易发生沿面放电的击穿,导致电缆附件成为整个电缆系统中最薄弱的地方[5-10]。据统计,大约70%的电缆故障是由电缆附件的故障引起[11-12]。不同于单一介质绝缘体表面的击穿,电缆附件内的复合界面击穿不仅与介质材料的绝缘性能有关,复合界面的接触状态和界面间隙填充物也是导致界面击穿的重要因素。

随着电缆的大量使用,电缆接头双层介质界面击穿故障逐渐引起研究人员的重视,已有学者针对电缆附件界面失效机理展开了研究。D FOURNIER 等[13-15]研究了双层介质界面的交流击穿特性,结果发现界面击穿电压随着界面压强的增大而增大,而老化会降低界面压强,从而使得界面击穿电压降低。E KANTAR 等[16-18]针对界面粗糙度、界面压力、材料弹性模量和复合介质填充物对双层介质界面击穿强度的影响开展了研究,结果发现界面交流击穿电压随着界面压强的增大而增大,弹性模量越小,其对界面压强的影响越显著。此外,还发现使用绝缘油充满界面空腔有利于提高界面击穿电压。杜伯学课题组[19-21]研究分析了双层介质界面击穿电压随粗糙度、界面压强等因素的变化,并基于分形维数研究了XLPE 表面的破坏现象,结果发现界面粗糙程度越大,界面放电光越强,电痕破坏通道越宽。另外,电痕的破坏通道随着压力的增加而变窄且更加规则。

目前研究学者针对界面粗糙度、界面压强对双层介质界面击穿电压的影响进行了相关研究,而关于界面接触状态和温度对界面击穿电压以及击穿特性的研究还有所缺乏。因此,本文选取电缆附件用绝缘材料硅橡胶(silicone rubber, SR)和聚乙烯(polyethylene, PE)材料,搭建多物理场下界面击穿试验平台,研究在交流电压下,不同界面粗糙程度、不同界面压强及不同温度对SR/PE复合界面击穿电压的影响规律,对击穿后的界面进行拍摄,分析不同条件下界面击穿形态的微观特性;基于此,对多物理场下SR/PE 界面击穿的影响过程进行分析与讨论。

1 试 验

1.1 原材料及试样制备

采用中蓝晨光的双组分液体硅橡胶为原材料,制备厚度为2 mm 的块状样品。首先以1∶1 的质量比称取双组分SR,将其放入悬臂式搅拌器搅拌20 min 以上,使其充分混和;接着将混合完成的原料放入真空干燥箱处理10 min,以去除材料中的气泡;最后将原料注入模具,使用平板硫化机在165℃、5 MPa 下进行硫化,得到尺寸为40 mm×40 mm×2 mm的试验样品。

选用万河塑胶绝缘材料公司的PE 材料,从PE上切取长宽均为40 mm、厚度为1 mm 的薄片作为试验样品。之后分别使用80、400、600、1 000、2 000目的磨砂纸对PE样品进行打磨,并使用无水乙醇进行清洗,制成5 种不同粗糙度的薄片试样。根据界面粗糙度的不同,将打磨完的聚乙烯试样分别记为PEg80、PEg400、PEg600、PEg1000、PEg2000,而SR/PEg80则代表由SR试片与80目磨砂纸打磨过的PE试片组成的复合样品,其余样品命名方式以此类推。

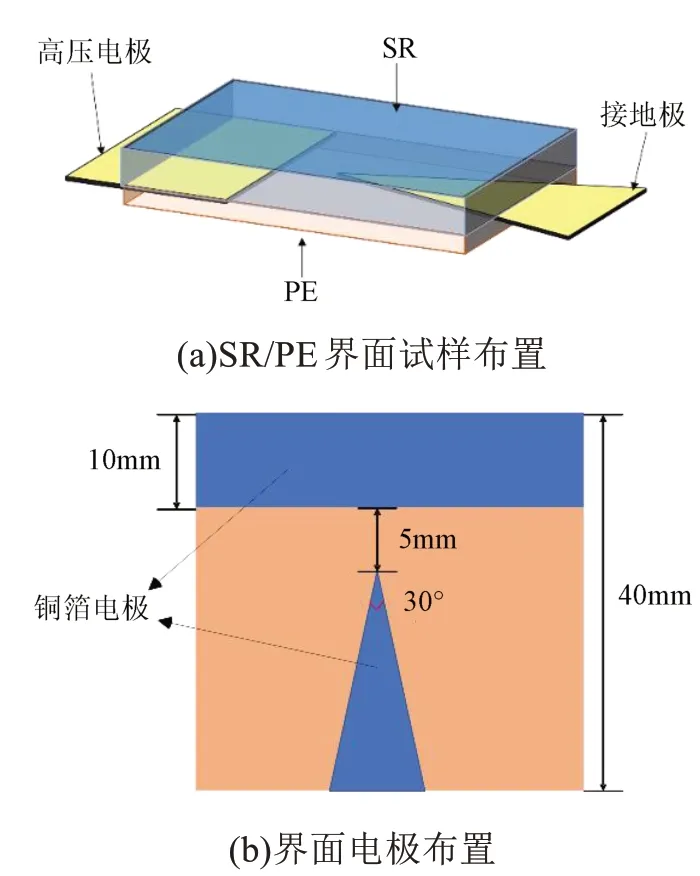

图1(a)、(b)分别为SR/PE 双层介质界面试样布置和界面电极布置。使用厚度为0.05 mm 的铜箔作为界面电极,采用尖-板电极模型,其具体参数如图1(b)所示。

图1 SR/PE界面试样布置和界面电极布置Fig.1 SR/PE interface specimen arrangement and interfacial electrode arrangement

1.2 界面击穿试验

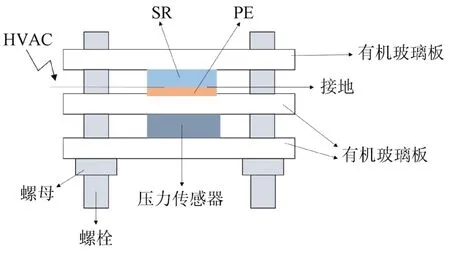

为了对试样施加一定的压力,本文采用如图2所示的界面施压装置。该装置主要由3块有机玻璃板、环氧树脂材料的螺栓和螺母以及压力传感器组成。有机玻璃板四角的孔径略大于螺栓直径,故螺栓与玻璃板之间的力可以忽略不计。上两片板中间放置试样,下两片板之间放置压力传感器。试验前旋紧螺母,压力通过螺栓传至板间。压力传感器的示数即可认为是试样所受的力。

图2 界面施压装置和样品布置Fig.2 Interfacial pressure application device and sample arrangement

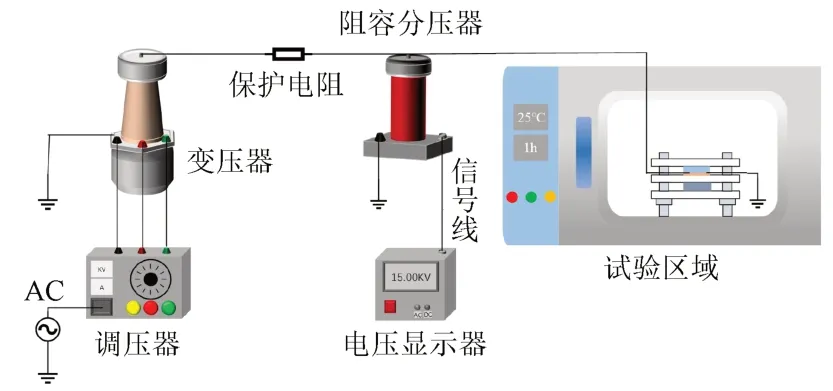

图3 为交流电压下的界面击穿试验平台,由交流高压电源、调压器、交流阻容分压器、保护电阻、试验区域等组成。试验区域主要包括SR/PE界面试样、烘箱以及界面施压装置。

图3 界面击穿试验平台Fig.3 Interfacial breakdown testing platform

界面粗糙度和界面压强组的试验均在25 ℃、70%湿度下进行。界面温度组的温度通过图3中试验区域中的鼓风干燥箱控制。试验前,将样品放置在干燥箱中静置30 min 使其充分受热。试验中采用短时快速加压的方式,以0.5 kV/s 的升压速率进行击穿试验。不同的变量组分别进行10 次击穿试验,将10 次击穿电压取平均值作为该变量下SR/PE界面的击穿电压。将击穿后的PE、SR 界面放置在光学显微镜下观察击穿通道。

2 结果与讨论

2.1 粗糙度对界面击穿电压和形态的影响

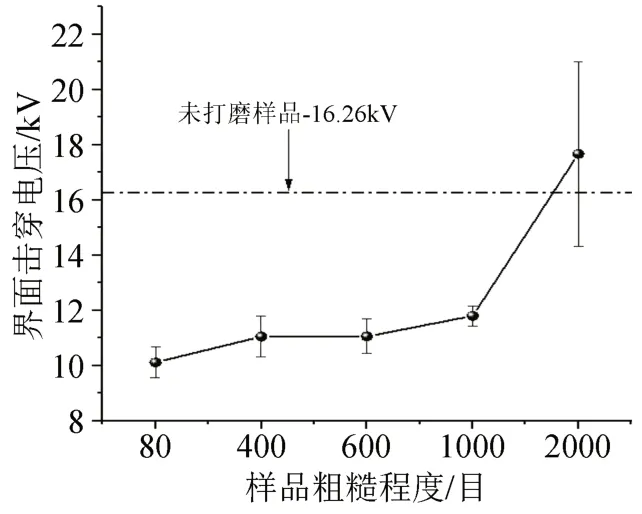

图4 为不同粗糙程度的SR/PE 试样在0.1 MPa压强下的界面击穿电压分布规律。从图4 可以看出,SR/PEg2000 样品的界面击穿电压最高为17.7 kV,而SR/PEg80 样品的界面击穿电压仅为10.1 kV。试验结果表明双层介质界面的击穿电压受界面粗糙度的影响显著,界面越光滑越有利于提高界面的击穿电压。此外,由于未打磨的PE样品在制备过程中表面难免会存在一些划痕、微凹槽等缺陷[21],界面的光滑程度反而不如由细密的2 000 目磨砂纸打磨的PE 界面,因此其击穿电压低于SR/PEg2000样品。

图4 不同粗糙度下的界面击穿电压Fig.4 Interfacial breakdown voltage under different roughness

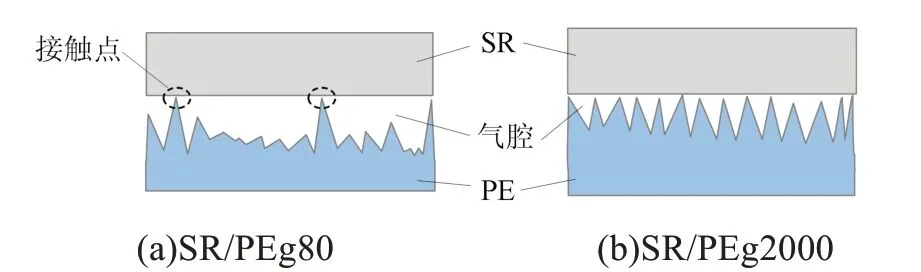

图5 为PE 和SR 界面的接触示意图。实际在粗糙面接触时,都是由表面上最高的微凸体先接触,因此两个介质界面的接触可视为粗糙面上不规则的微凸体之间的接触[22]。从图5(a)可以看出,使用80 目磨砂纸打磨的PE 表面的微凸体高度随机分布,PE与SR 的真实接触面积较小,界面间隙数量少但尺寸大。间隙中的气体是影响界面击穿的重要因素,与固体介质相比,空气的介电常数较小,导致空气在更低的电压下引发局部放电和击穿,因此试样SR/PEg80 的界面击穿电压最低。从图5(b)可知,使用2 000 目磨砂纸打磨的PE 板表面光滑,PE 表面的微凸体高度分度较为规整,PE 与SR 的真实接触面积较大,界面间隙的数量多且尺寸小,总的间隙体积小,因此SR/PEg2000击穿电压高。

图5 SR和PE的接触原理图Fig.5 Schematic diagram of contact between SR and PE

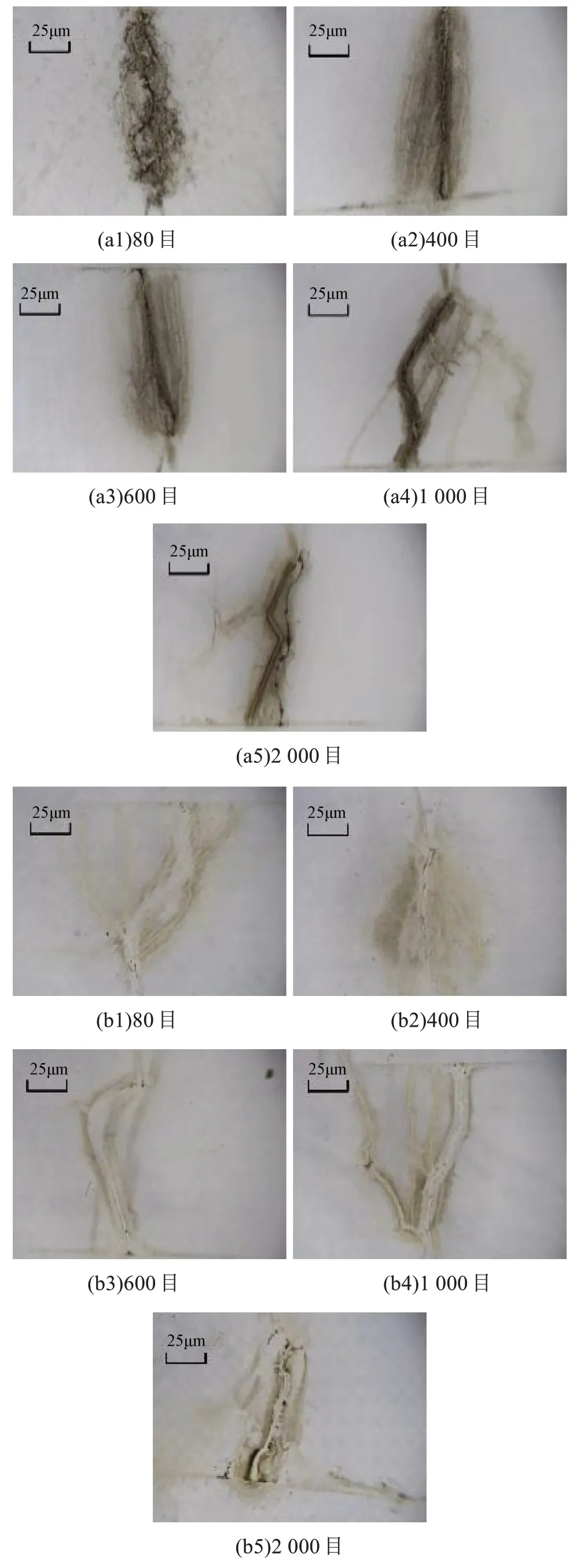

图6 为不同粗糙度下SR/PE 样品界面击穿后的图像,其中(a1)~(a5)为PE 界面,(b1)~(b5)为SR 界面,图像中棕黄略带黑色的部分为碳化区域。从图6 可以明显看出碳化区域的碳痕主要留在PE 表面,而在SR表面的碳痕相较于PE表面并不明显。因此后续主要针对击穿后的PE 界面的击穿形态图像进行分析。

图6 不同粗糙度下PE/SR样品界面击穿后的图案Fig.6 Interfacial images of PE/SR samples after breakdown under different roughness

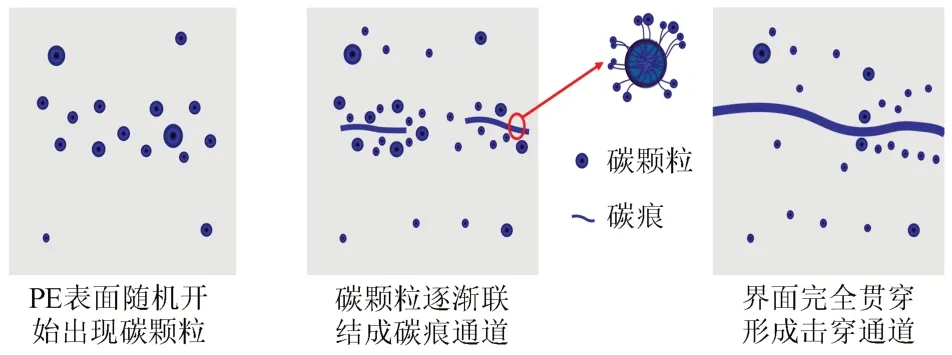

图7 给出了双层介质界面碳痕演变的示意图。随着界面电压的升高,间隙中的气体率先被击穿,出现放电现象。随着放电的进行,高能粒子产生的能量使得PE 材料表面的C=C、C-H 键逐渐被打断,缺陷表面开始出现碳化现象,碳颗粒随着碳化析出随机附着在PE 表面。随着电压的不断升高,PE 表面碳化越来越严重,界面的碳颗粒逐渐联结形成碳痕。随着电场的进一步增大,碳化现象愈加严重,最终界面的碳颗粒相互连接成一个完整的通道贯穿整个界面,又由于碳颗粒具有一定的导电性,此时相当于将高压电极和接地极短路,导致界面绝缘完全失效。

图7 界面碳痕演变示意图Fig.7 Schematic diagram of interfacial carbon trace evolution

此外,从图6(a1)~(a5)可以发现,随着界面光滑程度的提高,碳化区域减小。这是因为碳化区域的大小与放电的随机性相关。界面越光滑,PE 和SR界面间的间隙总尺寸越小,使得放电的随机性降低,从起始放电到界面击穿,所有的放电路径几乎在同一位置,同一位置的界面被反复破坏,致使碳化现象出现的地方集中,即碳化区域减小[21]。

2.2 压强对界面击穿电压和形态的影响

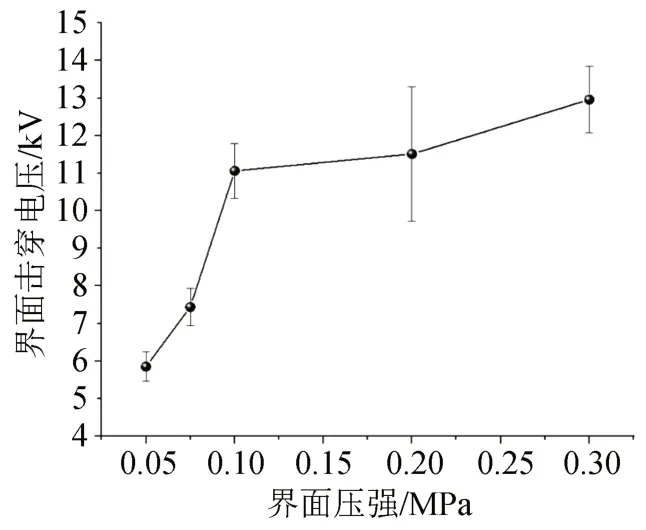

图8 为SR/PEg400 样品在0.05、0.075、0.10、0.20及0.30 MPa压强下的界面击穿电压。从图8可以看出,在0.05 MPa 的界面压强下,界面的击穿电压最低为5.9 kV。当压强增大至0.10 MPa 时,界面击穿电压快速上升至11.1 kV,上升幅度为88.1%。后期随着界面压强的进一步上升,击穿电压上升幅度减缓,当界面压强上升至0.30 MPa时,击穿电压提高至13.0 kV,相较于0.10 MPa 下的击穿电压仅上升了17.1%。

图8 不同压强下SR/PEg400样品界面击穿电压分布Fig.8 Interfacial breakdown voltage of SR/PEg400 sample interface under different pressures

J A GREENWOOD等[23-24]基于Hetz 弹性接触理论建立了粗糙表面接触的Greend-Williamson(GW)模型。根据G-W 模型可以估算出SR/PE 双层介质界面在不同状态下界面接触的特征量,其中弹性接触条件下真实接触面积与界面压强的定义如式(1)所示[25]。

式(1)中:Ar为真实接触面积;Aa为理论接触面积;Pa为界面压强;E*为复合界面的弹性模量;σ为微凸体高度的均方差;βm为微凸体平均曲率半径。

当界面压强较小时,复合界面存在着大量的间隙,而间隙中气体的介电常数小于PE或者SR,因此界面电场分布极不均匀。由于气隙的击穿场强远低于固体材料,界面更容易放电[26]。而增大界面压强时,由式(1)可知双层介质界面的真实接触面积Ar增大(其中Aa为定值),间隙中的气体体积减小,这时界面电场的分布变均匀,放电也不容易产生。因此增加界面压强有利于提升界面的绝缘性能[20,27]。

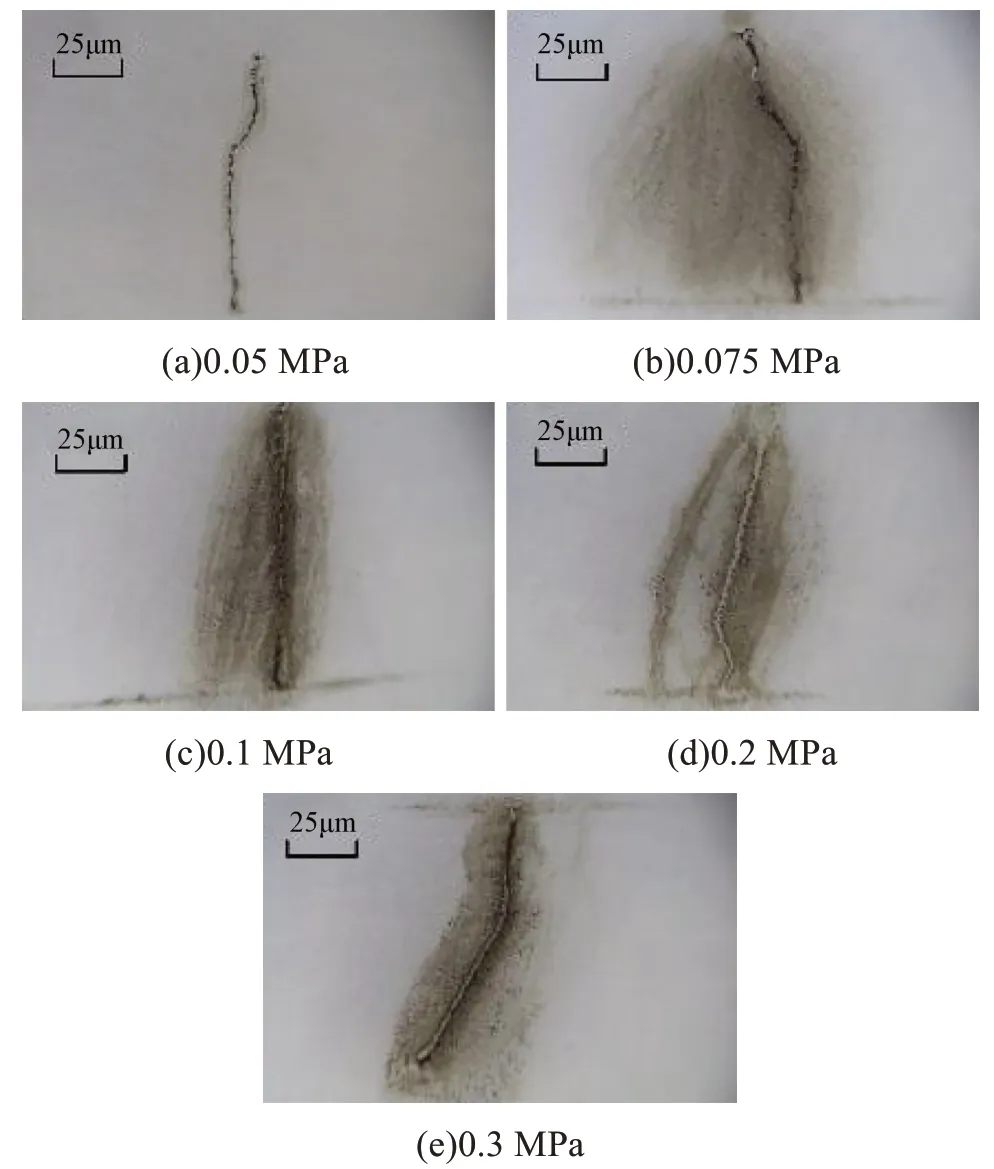

图9为不同压强下PE界面的击穿形态。

图9 不同压强下PE击穿后的界面图像Fig.9 Interfacial images after breakdown of PE under different roughness

由图9可知,当界面压强为0.05 MPa时,击穿形态并没有明显的碳化区域。这是因为低压强下,复合界面的间隙较大,此时击穿电压较低,产生局部放电现象至界面完全被击穿的时间间隔较短,所以界面碳化现象并不严重。当界面压强增大到0.075 MPa 时,随着电压的逐渐升高,伴随着局部放电产生的高能粒子,碳颗粒开始在PE 表面积聚,此时由于界面产生起始放电至击完全击穿具有明显的时间间隔,界面上的碳颗粒逐渐联结出现了明显的碳化现象。随着界面压强的进一步增大,界面碳化区域逐渐减小。虽然高压强下击穿电压有所提升,但其提升幅度较小,如图8所示。此时,间隙随着压强的增大而大幅减小,界面放电的随机性较弱,因此界面碳化区域减小[26]。

2.3 温度对界面击穿电压和形态的影响

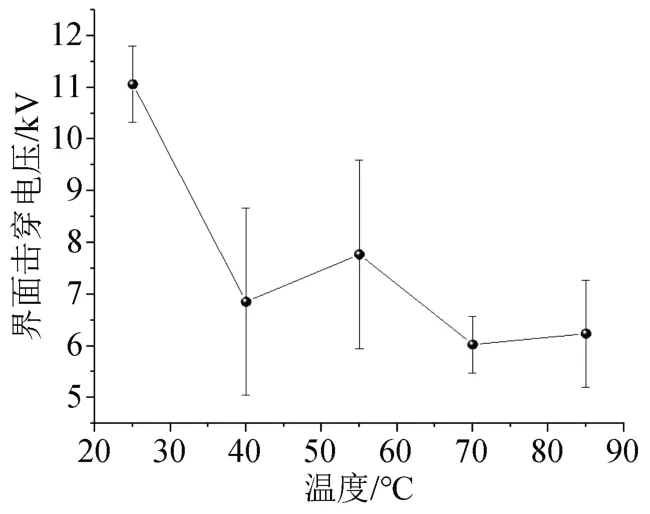

本试验在0.1 MPa的压强下分别测试了25、40、55、70、85℃下SR/PEg400 样品的击穿电压,结果如图10 所示。从图10 可以看出,25℃时界面的击穿电压最高,达到11.1 kV。

图10 不同温度下SR/PEg400样品的界面击穿电压Fig.10 Interfacial breakdown voltage of SR/PEg400 sample under different temperatures

根据固体介质的陷阱理论,介质的能带在外加电场的作用下发生倾斜,载流子通过尖电极按照Richardson-Schottky 定律[28]以热电离的方式注入双层介质界面。此外,聚乙烯或者硅橡胶材料表面难免会存在缺陷,随着温度的升高,缺陷俘获的载流子受热激发获得足够的能量后越过势垒到达双层介质界面[29],从而引发载流子激增。

文献[30]提出击穿场强与聚合物的自由体积有关。当温度升高时,介质表面材料的自由体积增多,载流子平均自由行程增加,促使电离更加容易,此时界面击穿速率更快,因此当温度为40℃时击穿电压明显下降。

如图10 所示,随着温度的进一步上升,击穿电压并未显著下降。PE 的熔点在85~110℃范围内,此时温度逐渐接近PE 材料的熔点,使得PE 表面变得柔软。在一定界面压力的作用下,PE 和SR 之间界面的真实接触面增大,界面的间隙减小。此时的界面载流子虽然增多,但由于界面间隙减小,载流子平均自由行程减小,在外电场的作用下载流子获得的能量不足以引起电离至界面击穿,因此在高温下界面击穿电压并未显著下降。

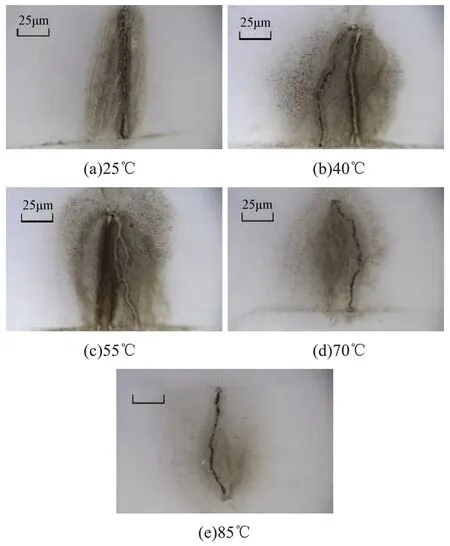

图11 为不同温度下PE 界面的击穿形态。从图11 可以看到,随着温度从25℃升高至55℃,界面碳化区域变大,颜色更深。这是因为温度升高,界面间隙中气体的热电离更剧烈,导致界面放电更剧烈,PE 界面的分子链断裂严重,所以界面的碳化区域更大。而随着温度的进一步上升,由于材料软化导致界面接触面积上升,间隙尺寸减小,间隙中气体分子数量减少,导致界面放电概率下降,从而对界面的破坏能力减弱,因此界面碳化区域减小。

图11 不同温度下PE击穿后的界面图像Fig.11 Interfacial images after breakdown of PE under different temperatures

3 结 论

本文针对不同界面接触状态和温度对SR/PE双层介质界面的击穿电压和形态进行研究,得到以下主要结论:

(1)SR/PE 双层介质界面击穿后的碳痕主要留在PE板表面。

(2)PE 界面光滑程度越高,SR/PE 界面击穿电压越高,且PE界面的碳化区域越小;界面压强越大,双层介质界面击穿电压越高,而PE界面的碳化区域呈先增大后减小的趋势。

(3)SR/PE 双层介质的界面击穿电压随温度的升高整体呈下降的趋势。由于温度的升高,SR变得更加柔软,在一定压力下SR/PE 的真实接触面积增大,导致界面的击穿电压没有明显下降。此外,随着温度的升高,PE界面碳化面积呈现先增大后减小的趋势。