提高混铁炉炉衬寿命的技术研究与实践

毛伟龙,姜 成,王海博

(日照钢铁控股集团有限公司,山东 日照 276806)

0 引言

日照钢铁型材制造部炼钢区现有900 t 侧进铁混铁炉1 座,通过混铁炉出铁至过跨车,把炉内的铁水送至转炉吹炼,缓冲炼铁和炼钢转炉之间铁水平衡,稳定地提供转炉吹炼的铁水温度和成分,确保转炉平稳吹炼,为降低生产成本提供有力保障,为转炉自动化吹炼提供稳定支撑[1-2]。2 座120 t 转炉日供铁水120炉,优化前,混铁炉耐材在使用10 个月左右后,根据炉况侵蚀情况需要对渣线及出铁道和前墙两侧夹角位置进行一次中修,每次维护需停炉30~40 d,增加维修成本20 万元,大修一次需花费300 万元左右,这与日照钢铁现阶段追求低成本、高效益的管理模式是极不相符的。因此找出制约混铁炉内衬寿命的主要因素,制定针对性的措施是提高混铁炉寿命、稳定转炉炼钢生产、降低成本的可采取手段。本文通过对日照钢铁的900 t 混铁炉炉衬残砖分析及对应日常精细化管理执行,使得混铁炉不经中修寿命达到了22 个月的最好成绩。

1 炉衬侵蚀位置及原因分析

1.1 混铁炉内衬各部位侵蚀情况

混铁炉拆除过程中对内衬耐材各部位残余部分进行跟踪测量,绘制混铁炉内衬残衬图,如图1 所示。进铁口位置下部1 500 mm 处由675 mm 侵蚀至237 mm;烧嘴侧端墙由500 mm 侵蚀至178 mm;后墙托砖板下1 000 mm 的位置由675 mm 侵蚀至168 mm;进铁口侧后墙中间部位耐材由675 mm 侵蚀至117 mm,该侵蚀部位是本炉役耐材部位最薄弱点位,炉底耐材未见明显侵蚀迹象,其余炉体耐材侵蚀相对均匀,尤其是出铁道两侧夹角位置。

图1 900 t 混铁炉炉内衬残衬图

1.2 内衬侵蚀的原因分析

混铁炉进铁、出铁时,受到铁水和渣流的机械冲刷和重力作业;倾动时,炉衬耐材受到较大的动负荷作用和浮在铁水面上的铁渣运动时的机械冲刷,加剧了砌体尤其是出铁口和后墙铁水冲击区的耐火砖的损毁速度;炉衬火焰调整频繁或火焰调整不好,形成氧化焰,对炉衬内衬造成烧损;高温回炉钢对耐材造成荷重软化,加剧耐材侵蚀。

1)炉温控制不稳定是影响炉役寿命的主要因素之一,炉温波动会造成炉内砖热胀冷缩,出现砖体断裂或坠落。

2)混铁炉日吞吐量大,经进铁与出铁成分的大数据测算,混铁炉的混匀系数在40%左右,进铁侧的温度和成分波动引起炉内温度不稳定及频繁的机械冲刷和化学侵蚀。

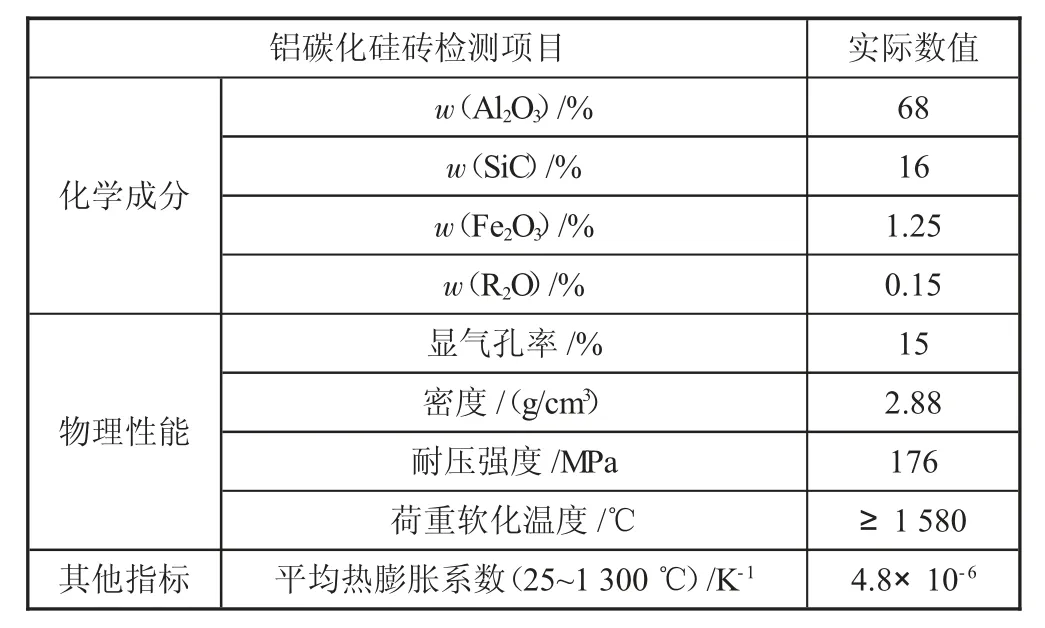

3)本炉役采用铝碳化硅材质,其荷重软化温度为1 580 ℃,远高于来铁最高温度1 410 ℃。在混铁炉侧进铁时,为减少散温不进铁,关闭进铁口挡火门,煤气烘烤使用过程的弱氧化气流对内衬造成侵蚀。铝碳化硅砖检测项目的相关情况如表1 所示。

表1 铝碳化硅砖检测

4)高温回炉钢的回炉温度一般在1 550 ℃以上,耐材荷重软化温度≥1 580 ℃,返入炉内导致炉内铁水渣黏,出铁不流畅,增加了铁水对砖衬的机械磨损,且钢水中含一定的氧,加剧了耐材侵蚀,应避免生产过程中的回炉钢入炉。

2 内衬侵蚀的控制措施

2.1 混铁炉炉衬温度和煤气调整要求

1)混铁炉出铁铁水温度低于1 260 ℃、炉衬温度低于1 050 ℃时,混铁炉开煤气提高炉衬温度,东西烧嘴各开至200~300 m3/h,避免炉内渣子结壳。炉衬温度烘烤至1 150~1 200 ℃时,关闭混铁炉煤气,进行保温。

2)混铁炉出铁铁水温度大于1 300 ℃、炉衬温度低于950 ℃时,开煤气采取升温措施,东西两侧烧嘴各开200 m3/h。

3)混铁炉内铁水温度高于1 340 ℃时,混铁炉烧嘴煤气关闭,利用铁水温度进行升温。

4)每班对混铁炉出铁口进行检查,发现出铁嘴有搭桥现象时及时通知维护人员进行处理,避免出铁口积渣过多,使用煤气化渣造成出铁道耐材烧损。

5)混铁炉试验自重回零>10°时,混铁炉东西烧嘴煤气各调至350~450 m3/h,对混铁炉内衬挂渣进行化渣,保持正常炉容,确保装铁量。

2.2 混铁炉出铁档位、流速及出铁时间控制

1)出铁过程为1 档—2 档—3 档—4 档,逐级提档,换档档位间隔3 s,同样执行降档控制。

2)混铁炉出铁流速控制,出铁流程遵循:小流(≤0.5 t/s)—中流(≤1 t/s)—大流(≤1.5 t/s)—中流—小流。

3)控制出铁过程时间在4~6 min,混铁炉出铁遥控手柄设为四档,出铁过程严格按照逐级换挡,换挡严格遵守时间间隔要求进行操作,以减缓炉内液面剧烈晃动对炉体内衬的机械冲刷。

2.3 混铁炉内铁水储存量周期管理

混铁炉内铁水存贮目标分别按照300 t±50 t、400 t±50 t、500 t±50 t 的要求,每3 个月调整一次,确保混铁炉内渣线以上部位侵蚀均匀,最大限度利用砌筑耐材。

2.4 生产事故钢水处理

针对生产过程因事故产生的回炉钢,优先组织回炉处理,大于45 t 时,按照铁水包内先出铁40 t,再折入回炉钢的方式进行处理,避免直接回入混铁炉造成局部温度过高,造成耐材烧损。

2.5 混铁炉运行监控

使用手持测温枪对炉壳预设点位进行测温,尤其是对内衬薄弱部位进行终点监控,发现温度异常时及时降液面观察侵蚀情况,并进行维护,确保混铁炉炉役期间平稳运行。

3 实践效果

1)通过煤气管理制度优化煤气使用,同时不断优化进出铁制度,可节约煤气50 m3/h,按照煤气价格为0.1 元/m3计算,年节约成本4.38 万元。

2)通过稳定进出铁温度及成分控制,现阶段炉内温度稳定在1 050~1 200 ℃,混铁炉炉役通铁量有望达到350 万t 新高。

3)混铁炉炉役期不进行中修,可节约成本20 万元,后续需继续优化混铁炉炉体薄弱位置耐材尺寸与耐材利用率不高的位置,为提高混铁炉寿命,降低使用成本继续探索。