钢铁行业超低排放改造烧结球团有组织烟气治理技术方案研究

惠安平

(首钢股份公司迁安钢铁公司,河北 唐山 064400)

0 引言

2019 年4 月28 日,国家生态环境部与国家发展和改革委员会、工业和信息化部、财政部、交通运输部共同印发《关于推进实施钢铁行业超低排放的意见》(环大气〔2019〕35 号)(以下简称《意见》),确立了钢铁行业实施超低排放的总体要求、指标要求、重点任务和保障措施,各地积极组织钢铁企业实施超低排放改造。为落实《意见》要求,规范和指导钢铁企业超低排放评估监测工作,统一超低排放评估认定程序和方法,生态环境部大气司起草了《关于做好钢铁企业超低排放评估监测工作的通知》(环办大气函〔2019〕922号)。以此为背景,钢铁企业开展了超低排放评估监测改造工作,依照《意见》对钢铁行业有组织排放限值的具体要求,烧结、球团作为钢铁企业有组织废气主要排放工序,其有组织废气治理难度增大。基于此,本文给出可供钢铁企业依照自身情况选择的技术方案,解决烧结、球团有组织废气难以稳定达标的问题。

1 烧结、球团有组织废气污染物产排污环节分析

1.1 烧结工序产排污环节

烧结矿的主要生产过程为原料存储、配料混合、烧结工艺、成品冷却、成品破碎、成品筛分等工艺流程,主要产排污环节为原燃料破碎筛分、配料室给料机等布料设施及混料车间产生的扬尘、烧结机机头、机尾排出的烧结烟气,成品生产及转运环节物料冷却、破碎筛分、返矿及转运设施产生的扬尘,烧结工序有组织废气治理难点主要为烧结机头、机尾烟气。

1.2 球团工序产排污环节

球团矿生产过程包括原料贮运、配料、混合造球、布料、焙烧过程、冷却及成品转运等流程,产排污环节为配料室给料机等布料设施及混料车间产生的扬尘、造球盘扬尘、球团焙烧烟气、成品冷却及转运环节、筛分及返矿转运设施产生的扬尘,球团工序有组织废气治理难点为球团焙烧烟气。

2 烧结、球团有组织烟气治理工艺分析

烧结机头、机尾有组织废气与球团焙烧烟气治理过程中最关键的指标就是废气中SO2与NOX的排放量应符合国家超低排放限值要求,如上文提到的烧结机头、机尾有组织废气与球团焙烧烟气中脱硫、脱硝的主要治理设施与技术特点分析,依据企业情况选择适合的治理设施工艺,降低污染物排放达到超低排放限值。

2.1 脱硫工艺分析

2.1.1 石灰石/石灰湿法脱硫技术

优点:工艺成熟,脱硫效率高,可达95%以上;稳定性高,在大量火电及钢铁企业脱硫工程中已得到验证,副产物综合利用途径多[1-2]。

缺点:占地面积大且脱硫废水需要处理,对脱硫后烟气中的颗粒物浓度难以控制,需增设湿式电除尘设备。

2.1.2 氧化镁湿法脱硫技术

优点:工艺成熟,运行稳定性已得到验证,脱硫效率高达95%左右,副产物综合利用途径多,二次污染程度低[3]。

缺点:原材料价格较高,运行成本较高,且产地受限,主要集中在辽东半岛及山东半岛,再生消耗燃油、焦炭等多种原材料,且由于镁盐大量存在,颗粒物难以达到超低排放标准。

2.1.3 循环流化床脱硫技术

优点:脱硫效率高,可达95%以上,颗粒物排放质量浓度稳定,可保证在10 mg/m3以下,且工艺成熟,投资及运行费用较低,无废水产生,与脱硝设施衔接方式灵活。

缺点:仅适用于SO2浓度较低的烟气脱硫工艺,操作较Spray Drying Absorption(SDA)脱硫工艺复杂,占地面积较大,钙硫比较高,脱硫副产物利用难度大。

2.1.4 密相干塔脱硫技术

优点:该技术脱硫效率高,因塔体内脱硫剂浓度高,可使烟气与脱硫剂充分接触,是唯一可实现多级串联的半干法工艺;同步率高,脱硫灰多线路循环,可充分利用纵向空间,缩小系统占地面积;节省投资,密相干塔技术的综合投资比活性焦工艺节省1/3 以上,比湿法脱硫工艺(如:脱硫、脱白、湿电、脱硫废水处理等设施的投资)节省1/5 以上。塔内整体密相、无需床层、无需净烟气循环、抗烟气波动能力强,无塌床风险。

缺点:脱硫后会产生脱硫灰等固体废物,目前综合利用率低。

2.1.5 旋转喷雾干燥法脱硫技术

优点:工艺成熟,占地面积小,脱硫在气、液、固三相状态下进行,工艺设备简单;产物为干态的CaSO3、CaSO4,副产物易处理,耗水较少,无废水产生,目前未发现存在设备腐蚀现象和堵塞情况。

缺点:自动化程度要求高,需要较高的钙硫比,吸收剂用量控制难度大,吸收效率仅能达到65%~85%,吸收效率较低。

2.2 脱硝工艺分析

2.2.1 中高温(SCR)

优点:脱硝效率高,可达85%以上,反应活性温度窗口在280~320 ℃,且工艺相对成熟,对二噁英具有协同处置能力(需将反应温度控制在300 ℃以下)。

缺点:需要对烟气进行加热,因此能耗较大,副产物综合利用难度大。

2.2.2 中低温(SCR)

优点:在特定条件下脱硝效率较高,可达85%以上。反应活性温度窗口在180~280 ℃;反映温度窗口更接近烧结烟气温度,节能性优于中高温SCR 工艺,脱硝效率较高。

缺点:催化剂抗毒性能力较差,需对烟气进行加热造成二次能源消耗,且催化剂造价及运行费用较高,副产物综合利用难度大。

2.2.3 氧化法

优点:工艺设备相对简单,占地面积小,一次性投资费用少。

缺点:监测监管存在一定隐患,副产物的利用尚处于研究中,脱硝效率相对较低,目前超低排放改造已淘汰此技术,不推荐使用。

2.2.4 脱活性炭脱硫脱硝一体化技术

优点:可展开一体化脱硫脱硝过程,同时脱除硫氮氧化物。该技术属于干法技术,可去除多种污染物,副产物多为硫酸或硫酸盐,活性炭循环利用率高,无二次污染问题。

缺点:前期投资相对较大,废气治理效果受活性炭质量影响较大,且运行成本相对较高,而逆流式治理效果相对更高,二者均不适用于对SO2含量过高的烟气进行治理。

3 基于因厂制宜的废气治理工艺方案分析

根据上述各脱硫、脱硝废气治理方案的优、缺点分析,企业可以按照自身投资、运营成本、场地大小、烟气温度、副产物自身能否利用等情况,选择适合的脱硫脱硝治理设施搭配,以实现因厂制宜的废气治理工艺技术与更好的废气治理效果。本文给出的几种较为合理的烧结、球团治理工艺方案以及治理实例,以表明经优选后的治理方案更具优越性。

烧结、球团烟气治理工艺方案选择推荐如下:

1)电除尘器+逆流式活性炭脱硫脱硝一体化技术。

2)电除尘器+错流式活性炭脱硫脱销一体化+SCR脱硝(如需要,在出口增加布袋除尘器保证颗粒物达标排放)。

3)电除尘器+密相干塔脱硫+SCR 脱硝。

4)电除尘器+循环流化床脱硫+SCR 脱硝。

5)电除尘器+SDA 旋转喷雾脱硫+SCR 脱硝。

6)电除尘器+湿法脱硫工艺+湿式电除尘器+SCR 脱硝。

在实例改造中,江苏常州市龙腾特钢1 号180 m2烧结机原使用电除尘器+循环硫化床+氧化法脱硝工艺,SO2可满足超低排放要求,但NOx排放数值偏高,无法稳定达标。该企业于2021 年6 月对原有1 号180 m2烧结机污染治理设施进行了技改升级,根据企业自身现状,需要一套工艺相对成熟、颗粒物排放稳定、运行成本低、脱硫效率高并没有废水产生的脱硫脱硝治理工艺以满足超低排放要求,最终选择电除尘器+循环硫化床+SCR 脱硝治理方案。

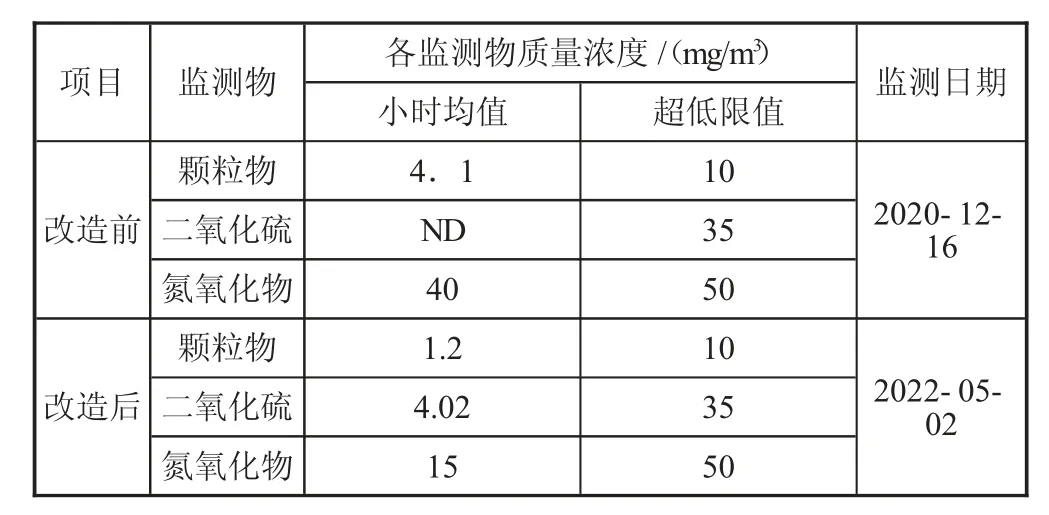

改造完成后,江苏新锐环境监测有限公司对技改升级后的烧结机机头废气排口进行了监测,根据表1可知,改造前后日产量、运行负荷等生产工况基本相同,根据表2 可知,改造前后所采用燃料成分也基本没有较大变化,在以上影响烟气气态污染物产生的客观条件均没有较大改变的情况下,依据表3 技改升级前后监测结果显示,经过技改后,1 号180 m2烧结机机头废气氮氧化物排放小时均值,相较于技改前有了大幅度的下降,可以稳定满足超低排放限值要求,做到连续稳定达标。

表1 1 号180 m2 烧结机脱硫脱硝设施技改前后工况对比

表2 1 号180 m2 烧结机机头废气排口脱硫脱硝设施技改前后燃料成分对比

表3 1 号180 m2 烧结机机头废气排口脱硫脱硝设施技改前后测量值对比

4 结论

烧结、球团有组织烟气作为超低排放改造的重点部位,本文围绕其烟气治理工艺进行探讨并给出符合超低排放要求的治理方案,为企业因厂制宜,灵活选择适合自身情况的烧结、球团有组织烟气治理工艺提供了思路与参考依据。