水泥稳定材料对路面设计施工稳定性能的影响研究

黄 华

(广西北投公路建设投资集团有限公司,广西 南宁 530025)

0 引言

原位胶结加固技术被认为是一种有效、环保的加固现有退化无粘结路面的方法。改性稳定材料和粘结稳定材料是路面基层稳定的主要材料种类。通过向颗粒材料中添加足够数量的胶凝粘结剂(通常为颗粒材料干质量的3%~ 7%),产生具有较高抗拉强度[1]并且结合稳定的材料。由于其顶部承受较大的轴重,受束缚的稳定基层在使用过程中承受弯曲载荷,拉伸疲劳是受束缚材料的主要损伤机制,因此,稳定路面基层的力学结构设计应考虑粘结材料的抗弯特性。压实稳定路面基层的稳定性和性能在很大程度上取决于细集料的指标和收缩特性。液体极限值过高会影响微细颗粒的填充、联锁和粘聚,导致压实稳定材料的稳定性较差[2-3]。塑性指数过高会导致粘结剂软化,骨料变湿且失去稳定性,使材料难以协同工作。因此,稳定路面材料的特性是路面设计和施工成功的关键[4]。为此本文通过试验,研究水泥对两种当地来源的路面材料工程性能的影响。

1 试验材料

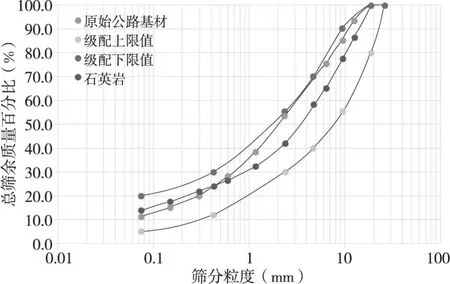

本研究选用北方地区旧路面材料(20 mm碎石)和石英岩两种路面材料。石英岩被广泛用于国内的非结合和水泥稳定的路面基础建设,其源岩为细粒石英岩(极低品位区域变质岩)。图1为两种路面材料的粒径分布曲线图。由图1可以看出,本研究选择的路面材料适合水泥稳定基层的公路建设,因为两种路面材料的级配均在我国公路建设推荐的级配限值内。这些路面材料用3%(路面材料干质量的百分比)通用水泥处理。

图1 路面材料粒径分布曲线图

2 试验设计

2.1 压实试验

原始路面材料和胶结路面材料的改性压实试验按照《土工试验方法标准》(GB/T 50123-2019)[5](以下简称《标准》)中的相关要求进行。将路面材料进行预处理,然后用3%水泥和水充分混合,使用改进的压实方法对样品进行手动压实。

2.2 无侧限抗压强度(UCS)试验

将UCS作为稳定路面材料分级的指标参数[6],按照《标准》进行UCS测试。对路面材料进行预处理,在最佳含水率(OMC)下掺入3%的水泥和水,使用改进的压实方法,将样品手动压实在五个相等的层中。压实工艺完成后,将每个样品从压实模具中挤出,在雾室(相对湿度95±5%,25 ℃)中固化,直至进行测试。每种测试条件准备3个样品。固化完成后,将样品在水中浸泡4 h,静置15 min,待材料达均质后进行试验。轴向载荷以60 kN/min的均匀速率增加,直到试样按《标准》的规定失效。

2.3 抗弯强度试验

复制现场条件进行试件制备和试验。使用尺寸为100 mm×100 mm×400 mm的钢模具制造用于弯曲强度测试的梁试件。对路面材料进行预处理,然后在OMC下加入3%的水泥和水。按《标准》修改压实力,分两层人工压实。压实完成后,为防止水分蒸发,将梁试件覆盖在模具中,在室温25 ℃下固化2 d,然后在雾室(相对湿度95±5%,25 ℃)固化至测试。每种试验条件下制备3个梁试件。弯曲强度试验采用标准断裂模量试验。该试验涉及以1 MPa/min的极限纤维应力速率单调增加载荷,直至试样失效。跨中挠度的测量使用了两个校准的线性变量微分传感器(LVDTs),该传感器安装在支撑架上,支撑架放置在梁试件上。

2.4 阿特伯格极限与线性收缩试验

通过对细集料和胶结细集料的液限(LL)、塑性极限(PL)和线性收缩(LS)进行试验,研究了水泥对母材的液限、塑性极限和线性收缩的影响。在试验中,通过对路面材料425μm的粒径进行筛洗,在45±5 ℃的温度下使用热灯干燥48 h,然后与3%(占路面材料干质量的百分比)的水泥和水充分混合。

3 试验结果与影响因素

3.1 压实

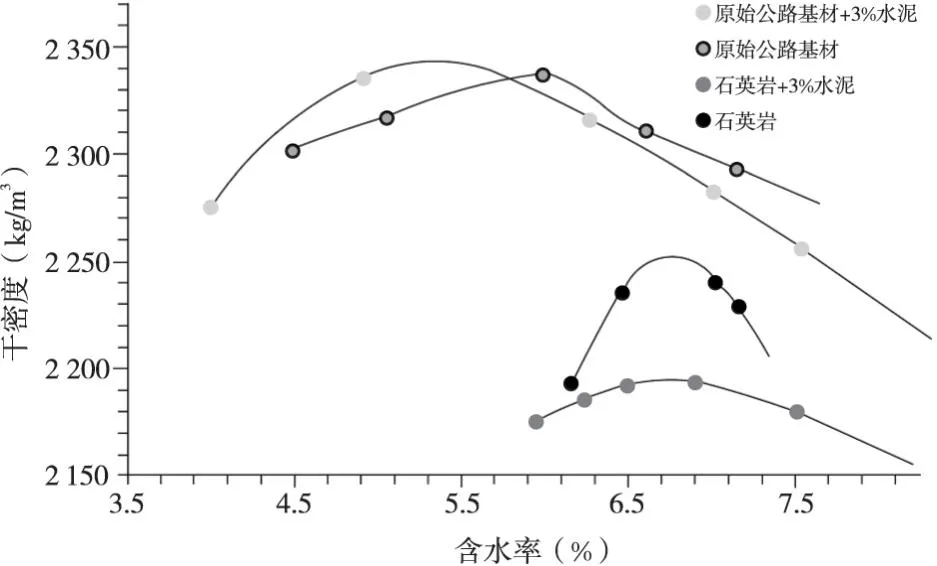

压实路面材料的性能总结见表1。石英岩的最大干密度(MDD)为2 260 kg/m3,而添加3%的水泥使该值降至2 195 kg/m3,OMC保持不变,为6.75%。原始公路基材和胶结原始公路基材的OMC分别为6.00%和5.30%。然而,两种情况下原始公路基材的MDD均保持在2 340 kg/m3。路面材料和胶结路面材料的压实曲线如图2所示。

表1 压实路面材料的性能数值表

图2 两种路面材料的干密度-含水率关系曲线图

3.2 无侧限抗压强度(UCS)

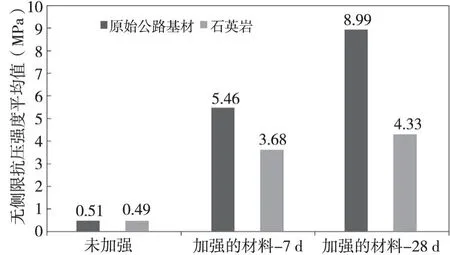

路面材料的平均无侧限抗压强度值绘制于图3。由图3可以看出,原始公路基材的无侧限抗压强度值随水泥掺量的增加而显著增加,水泥掺量从0增加到3%时,原始公路基材的无侧限抗压强度值从0.51 MPa增加到5.46 MPa(7 d无侧限抗压强度值);而石英岩的无侧限抗压强度值则从0.49 MPa增加到3.68 MPa(7 d原始公路基材的无侧限抗压强度值)。从图3还可以看出,原始公路基材的无侧限抗压强度值随养护时间的增加而显著增加,从7 d养护时的5.46 MPa增加到28 d养护时的8.99 MPa,而石英岩的无侧限抗压强度则从7 d养护时的3.68 MPa增加到28 d养护时的4.33 MPa。图4为28 d养护时两种胶结材料的压应力-应变曲线图。

图3 不同试验条件下路面材料无侧限抗压强度平均值柱状图

图4 不同胶结路面材料无侧限抗压强度试验结果曲线图

3.3 抗弯强度

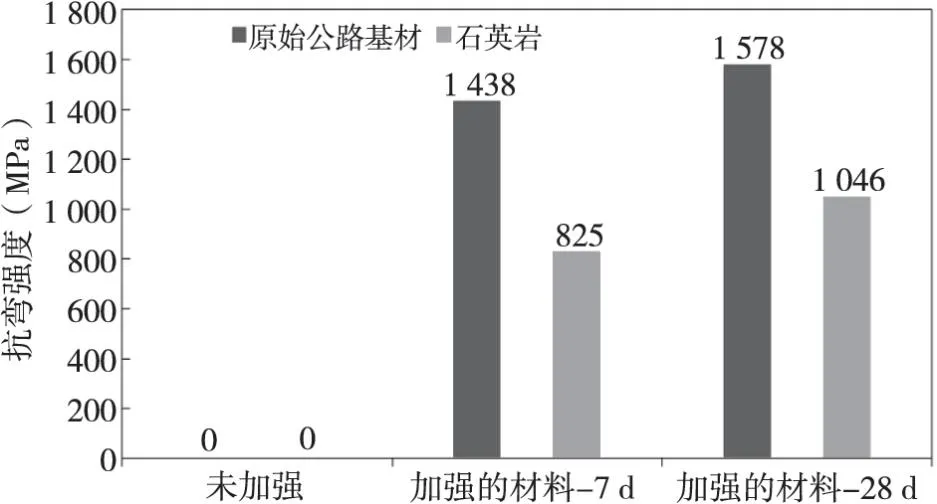

由图5可以看出,原始公路基材的抗弯强度随水泥掺量的增加而显著增加,水泥掺量为0%时,抗弯强度为0 MPa,水泥掺量为3%时,抗弯强度为1 438 MPa(7 d抗弯强度);而对于石英岩,水泥掺量从0%增加到3%时,其抗弯强度从0 MPa增加到825 MPa(7 d抗弯强度)。由图5还可以明显看出,原始公路基材的抗弯强度随着养护时间的增加而增加,7 d养护时原始公路基材的抗弯强度为1 438 MPa,28 d养护时原始公路基材的抗弯强度为1 578 MPa,而石英岩的抗弯强度则从7 d养护时的825 MPa增加到28 d养护时的1 046 MPa。图6为28 d养护时两种胶结材料的拉伸应力-应变曲线图。

图5 不同试验条件下路面材料抗弯强度平均值柱状图

图6 胶结路面材料抗弯强度试验结果曲线图

混凝土的综合强度指标k1、k2是反映混凝土抗弯性能好坏的重要参数,通常k1表示弯曲模量与UCS的比值,k2表示抗弯强度与UCS的比值,可以反映混凝土的质量,比值越大,说明混凝土的抗弯性能越好,混凝土质量也越好。表2所示为不同材料试件的弯曲模量值与k1、k2值。随着养护时间从7 d增加至28 d,水泥原始公路基材和水泥石英岩的平均弯曲模量分别提高27%和31%。对于胶结的原始公路基材,抗压强度的增加率高于抗弯强度的增加率,而对于胶结的石英岩,抗压强度的增加率低于抗弯强度的增加率。同时,《标准》推荐k1值为1 000~1 250,以预测路面设计中现场梁在28 d养护时的弯曲模量。然而,本研究的结果表明,k1值与《标准》推荐的k1值不同,在2 125~2 747,这说明《标准》限值是偏安全的。

表2 材料弯曲模量值与k1、k2值一览表

3.4 阿特伯格极限与线性收缩

压实路面基层的稳定性和性能也取决于细集料的指标和收缩性能。表3总结了原始公路基材和水泥材料的指标性能和线性收缩性能。

表3 细集料和胶结细集料的性能数值表

由表3可知,3%的水泥会使原始公路基材的液限提高12%,而石英岩的液限提高了22%,胶结石英岩的液限提高值不满足路面材料的规范要求。同时,水泥的加入会使原始公路基材的线性收缩降低47%。此外,与原始公路基材相比,石英岩的塑性指数也显著降低(石英岩塑性指数降低了56%,线性收缩仅减少了13%),但各线性收缩值均满足路面材料规范要求。

4 结语

本研究旨在讨论水泥稳定性材料对路面材料工程性能的影响,包括公路路面机械设计所需的弯曲强度、弯曲模量和无侧限抗压强度。得出如下结论:

(1)压实试验结果表明,在路面材料中加入水泥会对路面材料的最佳压实点产生轻微的影响。

(2)水泥掺量和养护龄期对路面材料的无侧限抗压强度、弯曲模量和弯曲强度均有显著影响,这些参数均随水泥掺量和养护周期的增加而增加。

(3)水泥稳定路面基层抗拉、抗压性能随着水泥掺量的增加和养护周期的延长而显著提高。在通车前,选择合适的养护时间对于新建道路至关重要,可以最大限度地减少稳定路面基层底部重轴造成的初始损伤。

(4)路面材料的阿特伯格极限和线性收缩也受水泥掺量的显著影响,建议对胶结路面材料进行阿特伯格极限试验和线性收缩试验,以确定胶结路面材料对路面基层施工的适用性。

(5)胶结路面材料的弯曲模量与UCS的比值和弯曲强度与UCS的比值取决于材料、养护龄期、压实材料初始阶段的状态。水泥稳定路面材料的抗折强度增加率与抗压强度增加率不同。

未来应重点研究稳定路面材料在不同试验条件下的弯曲疲劳性能表征,包括不同养护周期、不同轴系配置和轴载、不同路面基层厚度等的影响,为水泥稳定路面材料的发展提出更合理的路面设计方法。