轻型飞机翼肋支柱端与端部配件的配合强度实验*

曹嘉佳,王佳庆

(苏州工业园区职业技术学院智能制造学院,江苏苏州 215123)

0 引言

飞机通常具有良好的机动性能,然而飞机的机动性能越好,机体结构受力就越大,结构及零部件就越易损伤[1]。飞机在飞行过程中,主要是通过飞机翼肋支柱来支撑机翼,当飞机受到强大的气流阻力时,翼肋支柱可以帮助缓解飞机所承受的张力和气流压缩力,同时由于飞行中翼肋支柱承受了多种负载,也会导致机翼变形影响飞行的安全性[2]。因此,分析与掌握飞机支柱设计特性是解决飞行安全的重要任务,翼肋支柱设计的最重要部分是支柱端与端部配件之接的连接配合[3]。国内外对航空大飞机进行了大量研究,主要研究其机翼结构,但是缺少对轻型飞机机翼支柱的研究,尤其是在机翼支柱端与端部配件的配合强度上缺少具体研究,因而存在一定问题[4-5]。本文主要设计了2种不同方式的机翼支柱端连接,实验a是将铝质支柱端直接通过点焊固定在铁板上;实验b是将支柱一端套上一个铁袖套,同样通过点焊的方式固定在铁板上。理论计算得出合理的焊点数量,通过重力实验,收集实验数据并进行对比,且通过理论计算分析对比实验数据来验证实验的准确性与有效性,最终得出实验a 的设计方案能够更好承受压力,有更高的安全性,更加适合用于飞机机翼支柱设计研究。

1 实验介绍

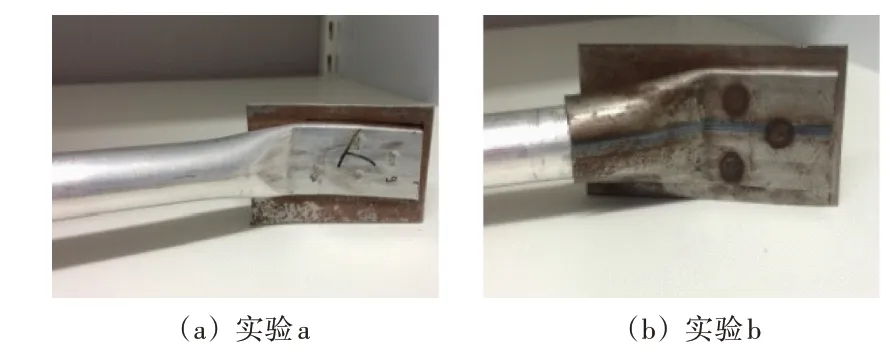

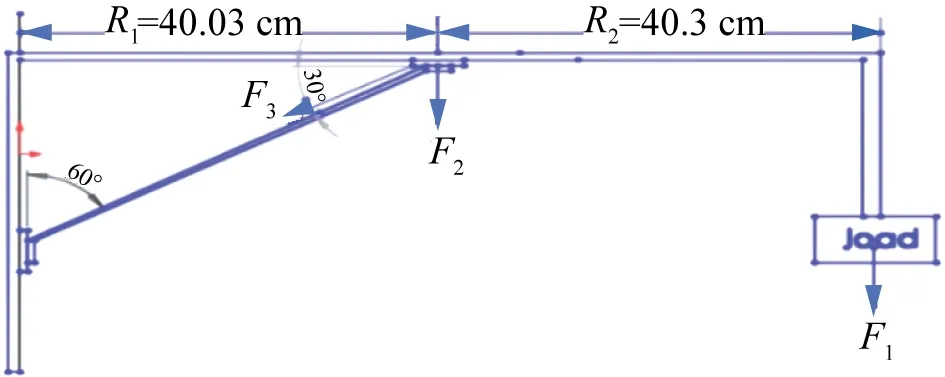

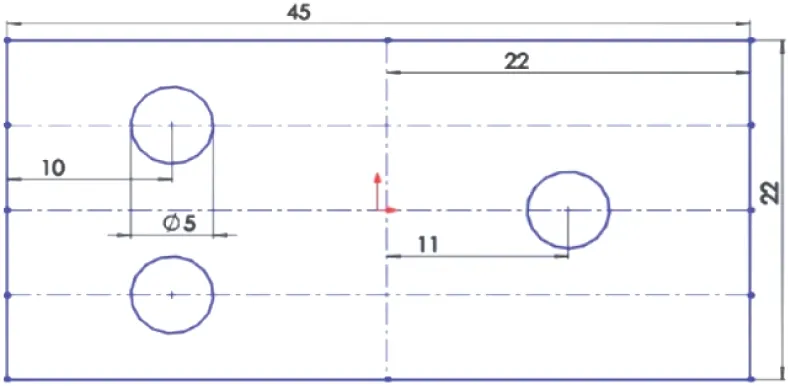

机翼支柱是飞机结构的重要组成部分,安装在机翼和机身之间。在飞行中,它支撑机翼抵抗张力,并承受由空气引起的压缩力。一般情况下,由于存在气流产生的强大阻力,机翼支柱可能会发生弹性变形和屈曲,从而导致机翼出现开裂风险[6]。此外,由于较大的剪切力,连接机翼的支柱端部也会失效。因此,这两个问题都可能增加飞行事故率。为了提高飞机在飞行过程中的安全性,一个好的撑杆设计是非常重要的[7]。本次实验设计要求所设计的翼肋支柱能承受最小压缩载荷2.6 kN,并控制飞机支柱的最大挠度小于5 mm。支柱设计的最重要部分是支柱端与端部配件之接的连接配合。本文主要研究2 种不同支柱端的连接设计,如图1 所示。2 种支柱材料都为铝质,区别在于实验a 设计的支柱末端是将铝质支柱端直接通过点焊固定在铁板上,而实验b 设计将支柱末端一端套上一个铁袖套,同样通过点焊的方式固定在铁板上。实验设备结构如图2 所示,将设计好的支柱固定在支架两端,保证支柱一端与水平支架呈30°角,另一端与墙面呈60°角,在水平支架的一端不断放上砝码即模仿飞行中不断增加的负载,直至支柱弯曲脱落。实验中记录数据并分析2 种不同支柱设计的承受力和弯曲度。本文选取实验a的过程数据进行详细说明。

图1 支柱连接端设计

图2 测试设备

2 支撑设计

2.1 支柱边界条件

如图2 所示,通过观察实验装置,确定了实验的边界条件;同时表明着在支柱的两端没有出现平移和旋转,因此支柱长度计算公示选择Leff=0.5L[8]。

2.2 确定焊点数量

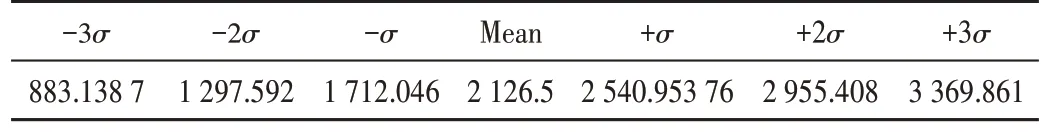

从铝的置信区间范围表1 来看,为了提高飞机飞行的安全性,95%的置信度表明支柱设计成功的概率较高,因此选择95%进行设计。此外,设计应涵盖所有的条件,因此load value(1 297.592)将用来执行以下计算操作[9]。为提高支撑能力的安全性,增加一个安全系数增加预期载荷。参考相关结构设计资料,当载荷和应力可以很容易确定时,可以使用安全值1.5。通过以下计算,在30°侧,焊接次数f1为4个点;而另一侧(60°)点焊数f2使用3个点就足够。

表1 铝的置信区间范围 N

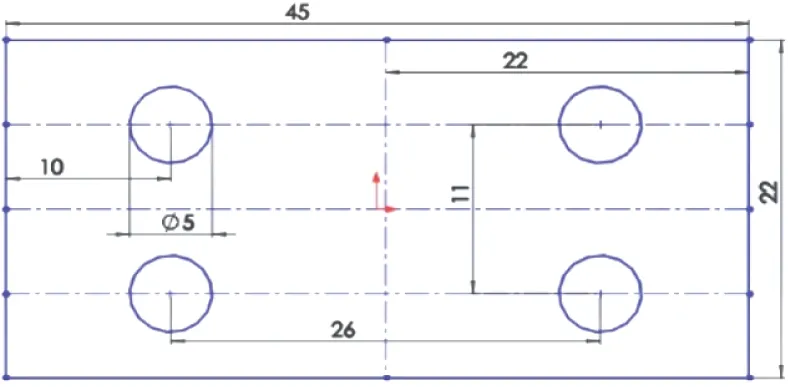

2.3 焊点分布设计

根据经验三角形是最稳定的结构,所以将板中心对称的两排单列应用于30° 支柱一端,焊点分布如图3 所示,而另一端使用三角形排列的方法,如图4 所示。此外,考虑到板的承载能力,可能会出现板的剪切破坏问题,为避免这一问题,从压扁边缘到第1 个焊接点中心的距离应大于焊接点直径的2 倍。根据测量,焊点的尺寸接近5 mm,因此距离至少为10 mm。在本设计中,该距离如图4 所示为10 mm,同时,利用偏心挠度公式可以确定4点分布中心到平板金属内沿的距离L[10]。

图3 焊点设计为30°

图4 焊点设计为60°

偏心挠度公式为:

4点分布中心到平板金属内沿的距离L为:

2.4 支柱设计合理性验证

为保证实验的有效性,通过理论计算来判断支柱设计的合理性,为实验奠定基础。已知实验要求中支柱的最大挠度vmax=5 mm,通过式(3)推导从而计算出偏心载荷p≈4.608 kN,数据分析得到p>2.6 kN,比对实验要求,该设计满足实验要求,是合理的[11]。

偏心荷载为:

2.4.1 支撑弯曲理论计算预测

通过理论计算来预测实验a 设计的支撑弯曲是否能达到实验要求。有欧拉(Euler)和佩里-罗伯逊(Perry-Robertson)2 种计算屈曲应力的方法[12]。由于要求长细比小于140,与佩里-罗伯逊屈(Perry-Robertson)曲应力计算方法相比,欧拉(Euler)屈曲应力方法严重高估了压缩应力[13]。因此理论上给出的压缩应力为135.82 MPa。理论上,根据Perry-Robertson 的理论计算方法,实验a设计的支柱末端是将铝质支柱端直接通过点焊固定在铁板上,铝支柱可以承受8 kN。因此,通过计算,在30°一侧的支柱的剪切应力为4kN,在60°一侧的支柱的剪切应力为4 kN,大于设计支柱所能承受的力(3.9 kN)。因此,可以认为,在达到设计剪切破坏要求之前,支柱可能会发生屈曲。

长细比计算公式为:

临界载荷计算公式为:

欧拉(Euler)屈曲应力计算公式为:

佩里-罗伯逊(Perry-Robertson)屈曲应力计算公式为:

理论最大载荷计算公式为:

2.4.2 旋转剪切破坏检查

实验中铝支柱一端与钢铁板之间会产生旋转剪切力,旋转剪切破坏情况会影响支柱的承载负荷情况。通过公式(10)可计算出实验剪切应力为54 MPa,设计值为50 MPa,对比可知实验剪切应力大于设计值。因此,可以认为实验中焊接点不会与钢板分离[14-15]。

3 支柱试验结果与讨论

图5 所示为实现现场实物支柱和测试设备,在测试过程中,一个人在吊架上连续增加质量(质量分别为6、9、23 kg),另一个人读取圆规上的挠度并记录(圆外:1个圆为1 mm;内部:1网格为1 mm)。试验完成后支架的屈曲情况如图5所示。图6为支架焊接点产生屈曲时与钢衬板分离的情况。

图5 支柱屈曲情况

图6 支架焊接点产生屈曲时与钢衬板分离

3.1 单组支柱试验结果及误差讨论

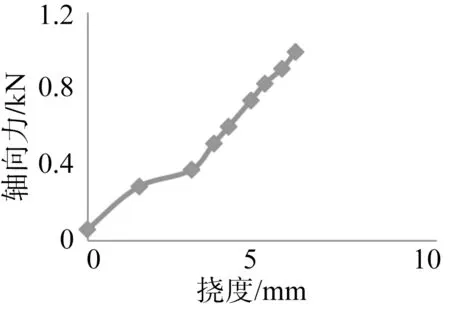

表2 所示为施加的力F1和实验后挠度的实验记录。此外,根据图7 所示,沿支柱的轴向力F3也可以通过公式(13)计算[16]。通过分析实验结果数据可知,随着载荷的增加,挠度明显增大,支柱破坏前最大轴向力达到3 963.2 N,已经达到了压缩载荷2.6 kN的实验目标。

表2 实验结果

图7 轴向力对比偏转挠度

由表2 可知,支柱能够承受最小的目标力2.6 kN,但在达到最大预测值8 kN 之前很早就发生了屈曲和剪切破坏。通过研究知导致杆件失效的主要原因有3个。

第一个原因与错误的计算有关。焊接点号2.6 kN×1.5×cos 30°/1297.592×2 ≠4 应等于5.2。因此,焊接点的个数至少为6个,比4个点能够承受更大的压缩力。

第二个原因是在操作焊接点位置相对于原设计和焊机的操作误差。观察图6 中已焊接完成的支柱端可明显看出,由于人为操作误差,有4 个焊接点过于靠近,但理论上,2个焊接点之间的距离至少应为11 mm。

此外还可以看出,当支柱发生屈曲时,它与钢板分离。由于没有焊机操作的经验,没有清理板面,导致板面与点焊机焊头之间存在一定的微小间隙,然后长时间压焊机,产生大电流,导致了高温。因此如图6所示,焊接时在板上产生了孔洞,可能导致板内铝变形,严重降低了板的阻力。

第三个是影响实验结果的最重要因素,是对边界条件的错误假设。实验结果如图5 所示,压杆屈曲形态为销-销边界条件,而不是图6所示的固定状态,导致检验计算错误。因此,对于销销连接的边界条件,Leff=L(支柱长度);理论最大荷载[12]为σmax×A支柱≈3.889 kN。因此,本文设计的支柱是成功的,即使是由于缺乏经验的人工操作造成的误差也可使实验结果达到理论载荷值。

3.2 支柱试验结果比较

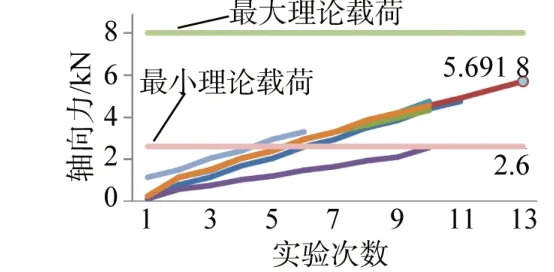

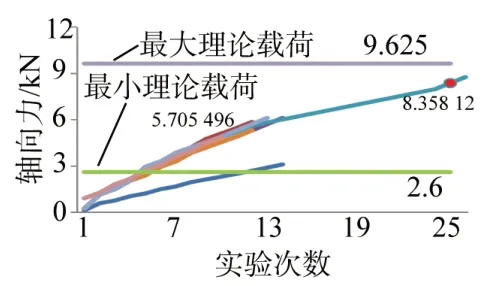

图8所示为多组实验a下支柱的不同轴向力。由图可知,几乎所有组的设计都达到了最小目标(2.6 kN),但均不满足理论值(8 kN),支柱能承受的最大荷载为5.691 8 kN。图9 所示为实验b 设计方案的实验结果。由图可知,全部组屈曲前的力都达到了最小载荷要求,但也没有达到最终的理论计算要求(9.625 kN)。在图9中收集的所有数据中,支柱能够承受的最大荷载为8.358 kN。实验a 将铝质支柱端直接通过点焊固定在铁板上,相比实验b 设计是将支柱一端套上一个铁袖套,同样通过点焊的方式固定在铁板上;铁材料似乎能承受更大的载荷量。然而实验b 数据中,大部分支柱在约5 705 kN 处失效,这接近于实验a中5 691 kN;并且,两侧带铁套的支柱制造比纯铝支柱更加复杂、耗时,将铝质支柱端直接通过点焊固定在铁板上比铁套便宜、质量轻[17]。因此,实验a 的飞机翼肋支柱端与端部配件的配合强度更稳定,更加适合轻型机翼支柱的设计。

图8 沿支柱的轴向力(实验a)

图9 沿支柱的轴向力(实验b)

4 结束语

通过数据分析和误差分析,建议飞机翼肋支柱研究采用将铝质支柱端直接通过点焊固定在铁板上的设计。实验前期通过正确的计算得到了焊接设计所需的6 点,实验中采用了4 个焊点的设计,然而考虑财务和制造成本问题,若较少焊接点可以达到目标,降低制造成本,同时降低操作过程的复杂性。因此,后期改进的支柱焊接设计将使用5 点。另外,需要注意的是,焊钳的压紧时机对每个焊点应施加多大的力起着关键作用。因此,应加快压紧动作,避免因电流过大而导致材料过度熔化。本文实验结果可为后期进一步机翼支柱研究提供参考。