关于导管架建造过程中拉筋尺寸控制的研究

曲延涛,赵江达,杨风艳

(海洋石油工程(青岛)有限公司,山东 青岛266520)

导管架主要是由导管和拉筋连接形成的空间桁架结构,是浅海结构物最为普遍的基础形式,普遍应用于石油开发、风电等海洋工程;作为水下结构其具有不可修复或较难修复的特点,所以有较高的可靠性要求,在施工过程中控制建造精度和焊接质量尤为重要。主要针对导管架中的拉筋在预制过程中的精度控制进行分析、研究并提出了相应的解决方案。

1 传统施工方法及产生的问题

由钢板变为导管架要经过拉筋卷制、结构片预制、结构片安装等主要步骤,主要以拉筋为载体进行研究,重点介绍拉筋卷制过程和结构片预制过程:

拉筋卷制:下料、钢管卷制、纵缝组对焊接、钢管接长、环缝焊接、马鞍口切割;

结构片预制:垫墩布置、主杆摆放、支杆组对、支杆对接口修口、对接口焊接。

按照传统施工方法,在导管架结构片组对过程中发现拉筋普遍存在偏长现象,对运行中的3个导管架的拉筋修口情况进行跟踪统计,发现约80%的拉筋需要切割,修口最大修口量达50 mm,造成吊装、修口、打磨等工作反复进行,严重制约施工效率和组对质量。

2 影响因素分析

由于先前每步工作均执行对应的的尺寸控制程序,理论上结构片组对时不会产生如此大的修口量,针对此“反常现象”从拉筋卷制到花片预制全过程进行分析研究。在API规范、详细设计规格书中对拉筋的长度公差并没有直接要求,而是通过拉筋两端节点定位控制拉筋长度,且为保证打桩和防止拉筋过短无法修复,钢管卷制过程通常采用正公差预制,导致后续拉筋在组对过程中误差积累过大,只能通过修整对接口的方式解决,通过测量、统计、误差产生原因如下:

2.1 拉筋切割公差

加厚段与节点段端部沿着垂直于钢管长度方向的切割偏差必须在±5 mm以内,可理解为拉筋在长度方向每端的公差在±5 mm之内。

2.2 导管腿预制公差

2.2.1 周长公差

(1)外径小于等于650 mm的钢管公差为±10 mm转换成径向为±3 mm。

(2) 外径大于650 mm的钢管公差为±12.7 mm转换成径向为±4 mm。

2.2.2 椭圆度公差

钢板卷制管的最大与最小内径之差不应超过6 mm转换成径向为3 mm。

2.2.3 导管腿的定位公差:

立柱或导管的中心线公差在±10 mm以内。

2.2.4 拉筋组对间隙:

常规按照2~6 mm控制。

2.2.5 焊接收缩值

按照现场施工经验发现一般存在3~4 mm收缩量。

2.2.6 测量误差(包括温度的影响)

杆件(导管、拉筋)长度越长,影响越大。

2.2.7 马鞍口变形

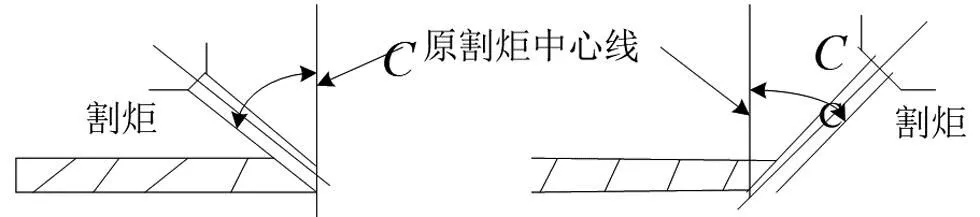

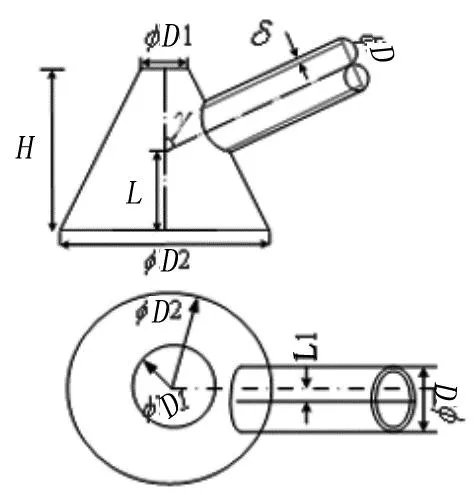

马鞍口切割时应力释放不均匀造成变形(见图1所示)

当所有因素向不利方向发展时即拉筋两端的导管预制周长和椭圆度公差均取正偏大值便可累积11 mm误差,拉筋两端导管定位公差取负偏大值便可累积-20 mm误差,拉筋两端均取正偏大值便可累积10 mm误差,预制、总装公差全部满足规范要求的前提下,仅这3个规范范围内的公差累积就有41 mm的长度需要修口,这并未考虑组对间隙等其他因素的影响,所以出现拉筋偏长的现象并不是真的变长,而是众多先前工作误差累计导致的。

图1 马鞍口切割变形

3 解决措施

3.1 更新管端相贯线、切割角等计算方法

3.1.1 相贯线

管管形式:如图2所示的搭接形式,以图中所示的坐标系建立空间模型。利用空间解析几何的原理、坐标系旋转和平移的变换对相贯线进行计算。

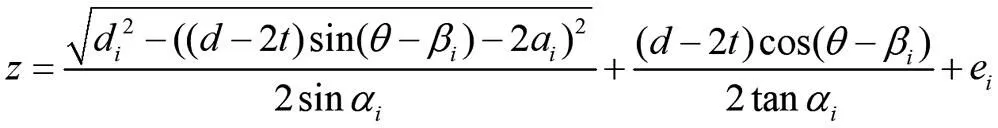

切割时旋转角α对着z轴往下看沿顺时针旋转,其中,θ为旋转角。得出相贯线在圆柱坐标系下的方程为:

管板形式:支管与板相贯,可认为板是直径和偏心均为无穷大的主管,故相贯线方程为:

图2 参数示意图

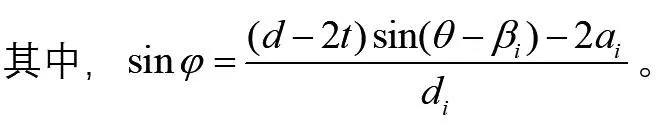

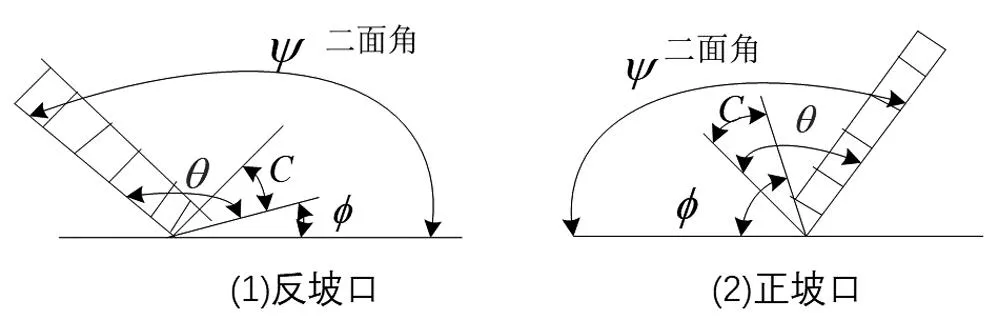

3.1.2 理论切割角、弧摆旋转角

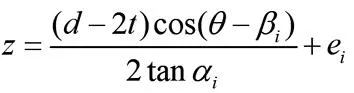

两面角的定义:根据钢结构焊接规范,管状结构物局部两面角指在垂直于相贯线、焊缝中心线的平面内量得的,两相贯管(或板与管)表面的切线间的夹角。

坡口角度是指两个焊接面的夹角,其大小取决于相贯线上任意点处两面角的大小,它们之间的关系是由焊接规范规定。根据石油天然气行业标准美国石油协会标准(API)或AWS标准确定坡口角(图3)。按API标准,当ψ≤90°,则φ=/2;当ψ>90°,则φ=45°。

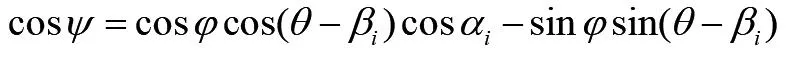

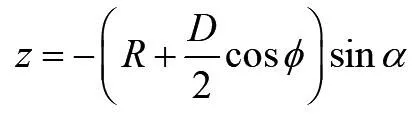

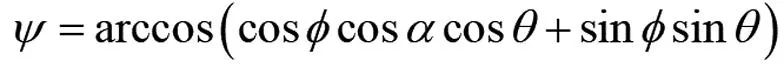

管管形式:根据解析几何,得出二面角为:

管板形式:由于相贯线上任选点在主管上的圆周角φ为无穷小量,即为0,所以cosψ=cos(θ-βi)cosαi:

理论切割角由二面角和坡口角确定。理论切割角C=π/2-ψ+φ。

图3 两面角、坡口角和理论切割角的关系示意图

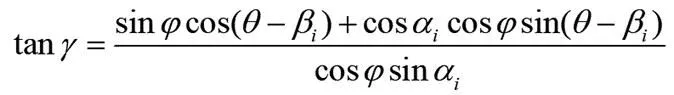

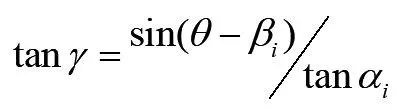

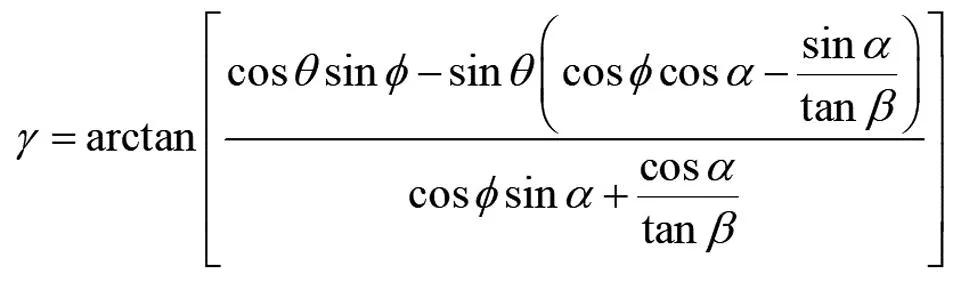

5轴机中,弧摆旋转角A(被切割管通过轴线的垂直平面与局部两面角所在平面的夹角)的值为:A=atan(γ)

式中为过支管轴线的垂直平面与局部两面角所在平面的夹角的正切值。

管管形式:

管板形式:

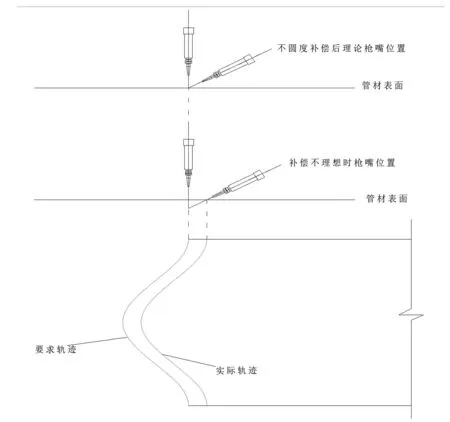

实际切割过程是沿支管外表面进行的,要完成相贯线和坡口的切割。坡口角是由理论切割角来保证,切割角是在割炬绕支管外表面进行的,割炬需沿支管外表面纵向偏移补(图4)。

纵向补偿量为△=t·tanC/cosA,则被切管外表面的切割线方程为:Z外=z+t·tanC/cosA。

图4 纵向补偿示意图

管环相贯如图5。

图5 管环相贯示意图

式中:R:环的旋转半径;D:环横截面圆直径;φ为环横截面圆圆周角;α为环的旋转角;z:管端相贯线沿管轴线方向的坐标,也是θ的参量方程。

由空间解析几何的原理求得局部两面角ψ:

理论切割角计算方法同管管形式。

法剖面与轴剖面之间的夹角(割炬倾角旋转角)为:

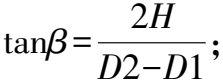

锥管相贯如图6。

相贯线:z=Rcosφsinα-Rtanβcosα

图6 锥管相贯示意图

两面角ψ:

理论切割角计算方法同管管形式。

割炬倾角旋转角为γ:

3.2 提高马鞍口切割精度

在马鞍口切割机切割前,增加对心和示教过程,在实际切割时进行补偿来提高切割精度。

3.2.1 对心

为了保证切割精度应使待切管的圆心与新切割机的旋转中心重合,但是由于待切管的安放位置不精确使管子圆心与新切割机中心偏差较大。对心即是对此偏差进行调整。开始对心后新切割机从待切管的最高点(即0°)开始绕其运动一周,同时利用传感器自动探测90°,180°及270°时相对于0°的距离,根据得到的数据计算出管子圆心与新切割机旋转中心的横向偏差及纵向偏差,系统将显示两偏差。对心完成后整体升降轴自动运行,调整纵向偏差。横向偏差可根据显示数据进行人工调整。

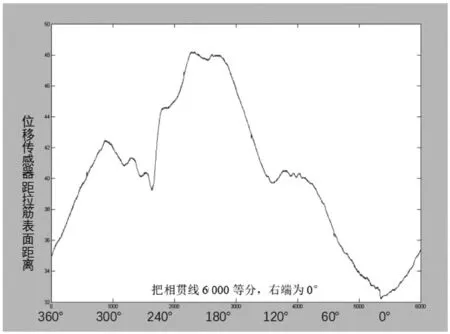

3.2.2 示教

由于待切管端口不是标准的圆形,而系统在未经示教时的运行数据是按照标准圆进行计算的,这时就会使切割误差增大。经过示教操作后,系统能在很大程度上减小因管子形状偏差而引起的切割误差。示教时旋转轴绕管子旋转一周,运行起始点为切割起始点。伸缩轴所走曲线与正式切割时相同,半径轴则利用传感器测量特定角度相对于0°起始点的距离。根据所测数据对运行数据进行算法补偿后,将得到的数据再次下发给运动轴,完成示教操作,结果如图7所示。

图7 示教结果

管材的切割是由氧气和燃气燃烧产生的火焰使钢材熔化而达到切割效果的,火焰有一定的宽度,而且随着风线的长度变长,火焰的宽度也会发生变化。在程序中可以对风线进行补偿,但是补偿的是一个定值,当风线比较长时,风线就会呈现逐步变宽的趋势,实际宽度就会超过实际补偿的值,切割出来的效果就会引起误差。随着被切割管材的厚度的变化,风线宽度引起的误差就会不同,厚度越大引起的误差也会越大。

为了保证相贯线长度这一重要技术指标就要求枪摆在摆动的过程中枪头应该始终指向管材表面的同一点上,也就是弧板的圆心应该在管材的表面上。如果补偿不及时,就会出现如图8所示的情况,由于不圆度的影响造成弧板距离管材表面太近,造成实际切割轨迹距测量点的距离大于要求轨迹距测量点的距离,产生正误差,如果弧板距离管材表面太远就会出现相反的情况。

图8 切割轨迹

3.3 调整拉筋长度公差

通过对影响因素的分析,测量、统计、总结历史相关数据,针对不同的拉筋类型,在拉筋切割马鞍口环节进行误差修正,具体修正数据如下:

1)拉筋两端与导管相交的拉筋:

直拉筋:按照理论值切割;

斜拉筋:-13 mm至-17 mm。

2)不与导管相交或一端与导管相交的拉筋:

直拉筋:按照理论值切割;

斜拉筋:-8 mm至-12 mm。

3)井口导向管段:-2 mm至-4 mm。

拉筋卷制和尺寸控制单位按照此建议值执行,为防止出现拉筋过短的情况,实时跟踪并根据实际情况及时调整长度公差建议,经过3个导管架的验证,现场修口率降低60%。证明了此误差修正办法行之有效。后期根据项目的运行该公差再进行不断的修正。

4 结论

在导管架中,拉筋的比重特别大,拉筋预制作为导管架建造过程中的重要环节,合理修正导管架拉筋预制公差,极大程度上提升了组对精度、质量,提高了施工效率,拉筋预制过程受众多因素影响,本文仅从提及的因素进行考虑,为后续导管架陆地建造和尺寸控制研究提供借鉴和指导。