油气改造平台双金属复合钢管施工技术应用

程 隆* 王智宇 朱 澧 王 勇 施汶娟

(海洋石油工程股份有限公司)

0 引言

双金属复合钢管由外基管和内衬管组成,外基管负责承压和管道刚性支撑的作用,内衬管承担耐腐蚀的作用,在中海油中东某改造平台项目中采用的管线直径为520 mm,外基管为壁厚为79.8 mm 的低温碳钢层、内衬管为壁厚为3 mm 的镍基合金层,总壁厚为82.8 mm 的双金属复合钢管。这种复合钢管比普通单金属钢管硬度更大、抗拉伸强度更好,在陆地预制时可采用大型机床切割、大型自动或半自动焊机焊接,而受到海上老旧平台操作空间的限制,没有足够的场地来使用这些大型机具,如何完成双金属复合钢管的现场施工成为技术难点,也是海上油气改造平台顺利投产的关键点。本文针对改造平台方面双金属复合钢管的施工工序、施工工艺、施工设备提出了相关解决方案。

1 施工工序

管线切割与开坡口→管线吊装和倒运→组对和封堵管端→充氩气和焊接→无损检测→热处理→法兰管理→水压试验→氦氮试验→焊道补漆。

2 施工工艺

2.1 切割与开坡口

由于操作空间限制海上老平台无法使用大型设备进行操作,切割与开坡口可使用外卡插口分瓣式管道切割坡口一体机,该坡口机可以同时安装2 个刀口,切割刀和坡口刀各1 个,使切割与开坡口一次成型,动力源为液压泵站,设备如图1 和图2 所示。外基管为低温碳钢层时可使用不锈钢或碳钢材质的坡口刀,而内衬管为镍基合金层到需使用合金材质的坡口刀。

图1 坡口机

图2 坡口机配套液压泵站

对于总壁厚为82.8 m 的双金属复合钢管,开口型式为80°和52.5°的复合V 型坡口,如图3 所示,坡口刀使用10°和37.5°两种刀口,切割和开坡口一道口总时长约36 h。

图3 复合V型坡口

2.2 管线吊装和倒运

管线直径为520 mm、壁厚为82.8 mm 的双金属复合钢管,每米质量为861.5 kg,海上改造单管最长为7 m,单管质量达6.8 t 且安装就位于下层甲板,倒运就位非常困难,需使用大型浮吊和倒链,其中倒链悬挂在原有结构的焊接吊耳上。

2.3 组对和焊接

对于管线口和管线(或管件)口组对时,如果错边较多就不能正常组对,如果是外表面错皮,就需要将超过壁厚的部分加工成过渡口,使过渡口直角边比例为1:3;对于双金属复合钢管的内错皮修正,一定要保证内衬管最小壁厚要求,否则达不到防腐标准,同时应注意项目规格书是否要求在根部焊道完成后进行100%内检测后才可继续施焊。

双金属复合钢管的焊材应根据焊接工艺程序选用,一般采用内衬管材质的焊丝;焊接过程对焊工要求较高,焊前打磨尽量使用抛光机,避免使用砂轮机过度打磨以免产生焊道“带磁”,预热温度最小为50°,用丙醇烤把加热,测氧仪应监测氧含量低于500 mg/L 时可焊接,严格控制焊接层间温度处于150°内,并用测温枪监测。对于总壁厚为82.8 mm的双金属复合钢管,为了提高施工效率每道口采用2个焊工呈180°同时施焊,24 h 3 个班组轮换,现场焊接一道约需144 h。

2.4 无损检测

对于大壁厚双金属复合钢管陆地预制采用伽马源进行检验,而在海上平台考虑到伽马源辐射危害性大、海上安全防护条件有限等一般采用分层检验法,即先填充10~15 mm厚度时使用射线机进行射线检测,焊道整体焊接完成后将焊道打磨与母材平滑过渡进行超声波和磁粉检测,最后在管线焊道热处理后再进行一次超声波和磁粉检测。

2.5 热处理

热处理即通过加热释放焊缝的集中应力,注意项目规格书要求碳钢层壁厚超过多少范围才可进行热处理,热处理可以采用电阻加热或感应加热局部热处理方法,一般采用图4 所示的陶瓷加热片,加热区域从焊缝两侧起25 mm 或3 倍焊焊缝厚度,二者取较大值。热处理工件应包裹隔热毯,以确保在加热带之外的温度场处于逐递减状态,加热器件两端至少300 mm 范围内,应包裹至少2 层隔热毯,工作温度低于150 ℃之前,不允许去除保温材料,管线两头应使用防火棉封盖以避免热处理过程中管内空气流通循环。热处理开始之前在管下方设置支撑以防止挠曲变形,支撑材质必须是钢,焊缝每侧至少放置1个支撑并放置在没有包裹隔热毯的区域。热处理时在315 摄氏度以下时,可以自由加热,大于315 ℃时,加热速率不能超过200×25.4/t℃/h(其中t为最大母材控制壁厚,mm),且最大不超过200 ℃时,最后在600~610 ℃进行保温,保温时间为2.4 min/mm,且不低于1h,然后开始冷却,冷却速率不能超过速率不能超过260×25.4/t℃/h,且最大不超过260 ℃/h。。对于总壁厚为82.8 mm 的双金属复合管现场口一道约需12 h,热处理完成后需再进行一次超声波和磁粉检验,以保证热处理过程不会对焊道进行损坏,热处理后不允许在管线上进行任何焊接。

图4 热处理设备使用的陶瓷加热片

2.6 焊道“消磁”

对于大壁厚的双金属复合钢管焊道打磨,如使用砂轮机过度打磨便产生“带磁”,即焊材熔化后受外力蹦出,海上改造平台现场可使用便携式指南针和钳形电流表改造成临时“高斯计”验证该海管“带磁”,然后采取“搭桥法”和“缠绕法”相结合方式进行“消磁”。“搭桥法”即在焊缝四周均匀点焊母材钢片在钢片的间隙中点焊,之后再采用分段引磁、分段焊接完成焊接工作“缠绕法”即把电焊把线缠绕在管线上,电焊地线连接到管线上,焊接时电流通过线圈形成磁场,与原管线磁性相抵。

2.7 法兰管理

确保螺栓连接法兰节点的安全密封,包含螺栓紧固、螺栓抹润滑脂、挂标志牌、加螺栓帽。

对于总壁厚为82.8 mm 的双金属复合管,使用液压螺栓拉伸器进行紧固,在第一组的交替的法兰螺栓上安装液压工具,施加压力A 紧固2 次,然后再把液压工具转移到第二组交替的法兰螺栓上,施加压力B 紧固2 次。

拧紧螺栓之前,需要在螺纹和PTFE 涂层上,以及螺母和法兰的接触面涂抹镍基润滑油。

最后在螺栓和法兰的节点上挂绿色标志牌,在外露螺栓头上加聚四氟已烯螺栓帽。

2.8 管线水压试验

试压包批复→查线及A 类尾项整改完成→冲洗/吹扫→压力试验→清洁干燥→管线复位。

试压包包含试压包封面、查线跟踪签字、试压包目录、压力数据表、试压工艺图、原工艺图、加设三维图(带标注)、详设三维图(带标注)等内容;压力试验前应必须先清除A 类尾项,影响投产的焊接、检验等工作;必须用水流先对系统进行冲洗。以670 kPa/min 速度缓慢升压至0.17 MPa 保压10 min,分别升至试验压力的25%、50%、75%保压15 min,升至试验压力的100%保压60 min;按以下分步降压:以1 379 kPa/ min 缓慢泄压至试验压力的75%,保压15 min,分别降至试验压力的50%、25%,保压15 min,最后再降至0。试压完成后,用无油干燥气体进行系统干燥;吹扫及压力试验时所有临时拆除项在试压完成后按照图纸进行复位。对于总壁厚为82.8 mm 的双金属复合钢管,应使用饮用水试压,pH 应为6.5~7.5,氯离子质量分数不超过25%,水压试验压力达到647 kPa。

2.9 氦氮试验

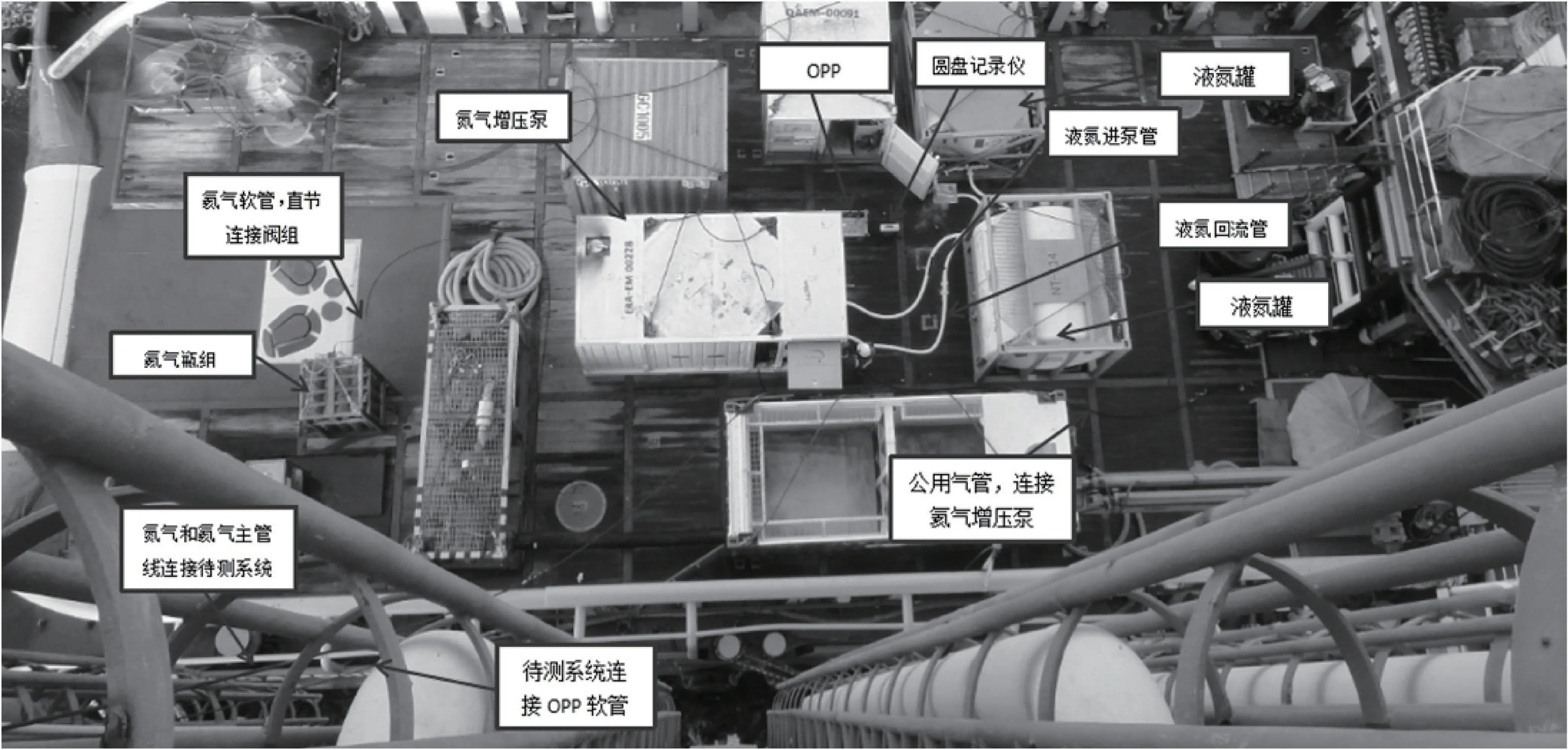

海上老平台上进行氦氮试验的设备布置详见图5,应特别考虑以下2 点。

图5 拖轮上布置的试验设备

(1)降低试验压力,减小安全风险。对于试验压力值,国际上普遍做法是采用0.95 倍设计压力,对于总壁厚为82.8 mm 的双金属复合钢管这样试验压力值将达到328 kg,对于一个已服役多年腐蚀严重的老平台来说,施工安全风险非常高,根据ISO 13703 2000,推动使用以1.1 倍的操作压力代替0.95 倍的设计压力使压力降至165 kg。试验压力降低,不仅降低了安全风险,也节约了项目成本。

(2)充分考虑到海上老平台空间限制和气密高压安全风险较大影响,将试验设备布置在拖轮上,使用高压软管将气体接入到测管线,远程连接完成氦氮试验。通过这种方式对海上老平台现有设施影响降到最低,同时也降低了现场操作风险。

3 结语

双金属复合钢管具有外基管和内衬管的所有优点,由于其自身具有较强的耐蚀性能和较好的经济性已开始运用于海上油气平台,同时双金属复合钢管施工技术要比纯材金属高,本文详细介绍了海上油气改造平台双金属复合钢管的施工工序、施工工艺、施工设备及注意事项,为后续受限空间条件下双金属复合钢管施工提供了借鉴和参考。