耐低温超低压缩永久变形三元乙丙橡胶的配方设计

苏春义,丁业乾,杨 春,何 培,柯玉超,田友峰,章维国,祝 磊,吴 晨

(安徽中鼎密封件股份有限公司,安徽 宁国 242300)

三元乙丙橡胶(EPDM)一般是由乙烯、丙烯和较少量非共轭二烯烃共同聚合而成,主链饱和且无极性基团存在,属于一种无定型非结晶橡胶,主链和侧链分子间内聚能低,侧基小不阻碍大分子链运动,能在低温环境下保持分子链的柔顺性,因此广泛应用于汽车、石油开采和航空航天等领域[1-2]。

随着工业的快速发展,橡胶制品需求量增加,同时对橡胶制品的性能要求也日益苛刻,尤其是在极寒地区和航空航天领域对橡胶制品的低温密封性能提出了更高的使用要求。在极寒地区的低温环境下,橡胶大分子链的热运动较弱,分子链和分子链段由于冻结作用会失去弹性,EPDM制品在低温下压缩永久变形较大,易导致低温密封失效,限制了其在极寒地区的使用[3-6]。

本工作采用由乙烯、丁烯和亚乙基降冰片烯(ENB)为单体,茂金属催化合成的新型三元乙丙橡胶(EBT EPDM),研究EBT EPDM胶料的低温性能,并与以乙烯、丙烯为单体的通用EPDM、硅橡胶(VMQ)胶料性能作对比,还研究了炭黑种类对胶料低温性能的影响,为制备低温压缩永久变形较小、脆性温度较低、低温回缩性能优异的EPDM提供参考,从而拓宽EPDM在低温密封领域的应用。

1 实验

1.1 主要原材料

EBT EPDM,三井化学株式会社产品;EPDM,日本JSR株式会社产品;VMQ,牌号TY651-50E,新安天玉有机硅有限公司产品;炭黑N550,上海卡博特化工有限公司产品;炭黑N770,新疆雅克拉炭黑有限责任公司产品;氧化锌,安徽省含山县锦华氧化锌厂产品;硫化剂(双2,5)和助交联剂Actigran70,上海森迪化工有限公司提供;石蜡油,牌号SUNPAR2280,无锡诺曼高分子材料有限公司产品;防老剂MB和TMQ,蔚林新材料科技股份有限公司产品。

1.2 生胶技术参数

两种EPDM生胶的主要技术参数对比见表1。

表1 两种EPDM生胶的主要技术参数对比

1.3 配方

配方见表2。

表2 配方 份

4#,5#,6#配方分别采用等量炭黑N330,N770和N990替代炭黑N550,其余组分及用量与2#配方相同。

1.4 主要设备与仪器

XK-160型开炼机,上海橡胶机械一厂有限公司产品;XLB-D350×350型平板硫化机,湖州东方机械有限公司产品;MDR S3L型硫化仪,上海诺甲仪器仪表有限公司产品;LX-A型邵尔A型硬度计,上海六菱仪器厂产品;GT-AI-7000S型拉力试验机,高铁检测仪器(东莞)有限公司产品;ET05-Ⅱ型低温脆性试验机和ET01-Ⅱ型低温回缩测试仪,瑞典Elastocon公司产品;SS-7124-D40型低温试验箱,松恕检测仪器有限公司产品;401A型热氧老化箱,上海实验仪器厂有限公司产品;JSM-6510型扫描电子显微镜(SEM),分辨率为3.0 nm,日本电子株式会社产品。

1.5 试样制备

将生胶在开炼机上进行塑炼,调整合适辊距,薄通2次,然后将辊距调大,依次加入活性剂、防老剂、润滑剂、炭黑和石蜡油,待生胶吃粉结束后,加入硫化剂和助交联剂,混炼均匀,调整辊距至最小,打三角包6次,调整辊距,打卷出片。

混炼胶在平板硫化机上进行硫化,试片硫化条件为175 ℃×10 min,样块硫化条件为175℃×20 min。

1.6 性能测试

邵尔A型硬度按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)》进行测试;拉伸强度和拉断伸长率按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试;压缩永久变形按照GB/T 7759.1—2015《硫化橡胶或热塑性橡胶 压缩永久变形测定 第1部分:在常温及高温条件下》和GB/T 7759.2—2014《硫化橡胶或热塑性橡胶 压缩永久变形测定 第2部分:在低温条件下》进行测试;脆性温度按照GB/T 15256—2014《硫化橡胶低温脆性的测试》进行测试;低温回缩试验按照GB/T 7758—2020《硫化橡胶低温特性的测定 温度回缩法(TR试验)》进行。

2 结果与讨论

2.1 硫化特性

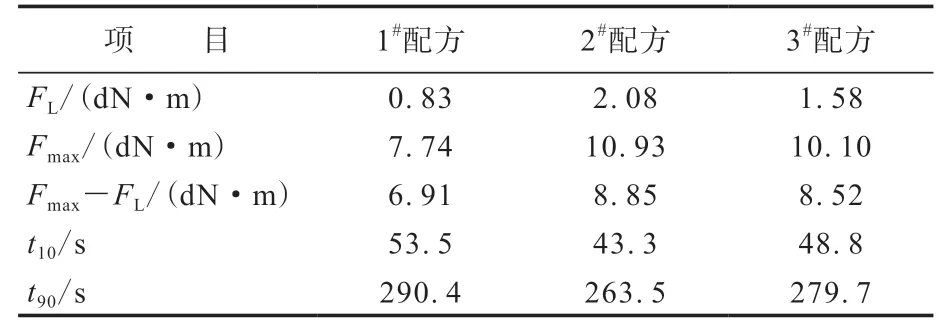

混炼胶的硫化特性见表3。

表3 混炼胶的硫化特性(175 °C)

从表3可以看出,1#,3#,2#配方胶料的t90依次缩短,Fmax-FL依次增大,表明硫化速度加快和交联程度增大,2#配方混炼胶的硫化速度最快,交联程度最高。分析认为,1#和3#配方采用外加石蜡油的方式,石蜡油用量分别为30和15份,石蜡油的加入会延迟硫化速率。2#配方采用充油胶,没有外加石蜡油,且EBT EPDM第三单体ENB含量较高,所以硫化速度最快。因充油胶的相对分子质量较大,2#配方胶料硫化时产生的交联网络较致密,交联密度较大。

2.2 物理性能

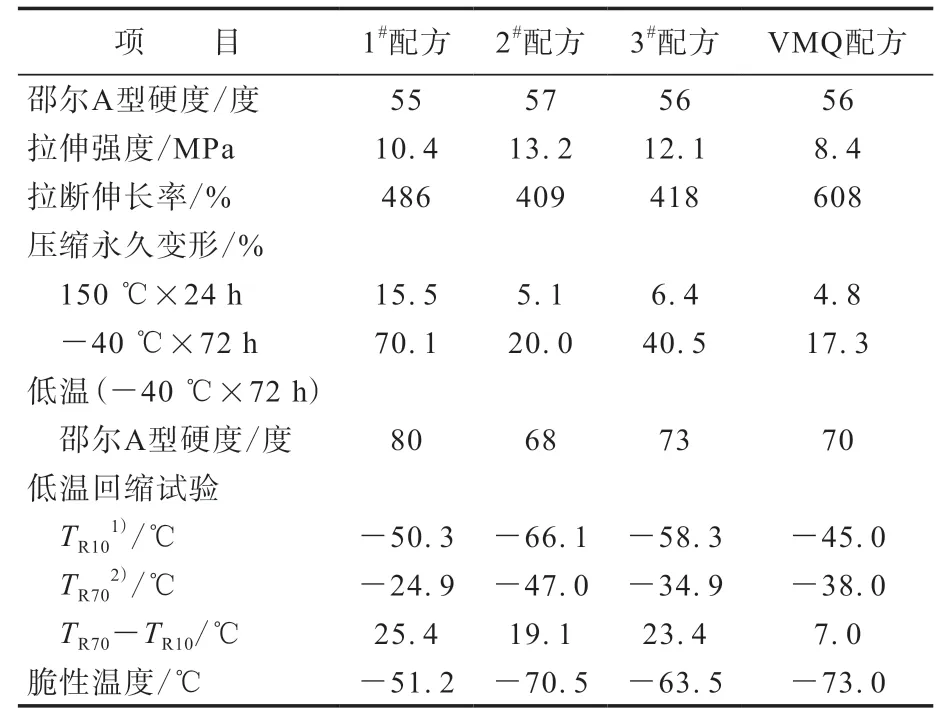

硫化胶的物理性能见表4。

表4 硫化胶的物理性能

从表4可以看出:2#配方胶料的硬度和拉伸强度最大,这是由于胶料的交联密度较大;由于交联网络致密复杂,在承受外力作用时,应力分布不均匀,容易集中,导致2#配方胶料的拉断伸长率较低。

橡胶密封制品一般在压缩状态下使用,耐压缩性能是反映产品质量的重要指标,一般用压缩永久变形进行衡量。从表4可以看出,在-40 ℃×72 h条件下,2#配方胶料的压缩永久变形最小,仅为1#和3#配方胶料的28.5%和49.3%,与VMQ胶料相近。这是由于2#配方胶料的交联密度大,交联网络结构致密,不易产生变形;其次EBT EPDM用丁烯取代丙烯合成,主链延长,不易形成丙烯结晶,分子链在低温下保持柔顺性,发生形变后较易恢复,因此压缩永久变形较小。

低温回缩试验可用来评价橡胶的低温性能及结晶过程,一般认为低温回缩试验测得的TR10反映橡胶低温密封的能力,表明胶料在这一温度下仍保持弹性和密封作用。TR70-TR10可反映橡胶结晶趋势大小[7-8]。从表4可以看出,2#配方胶料的耐低温性能最好。这是因为2#配方中的EBT EPDM较为独特,以丁烯替代丙烯合成,由于丁烯分子链较长,在低温下很难形成结晶链段,从而保持橡胶分子链的柔顺性,在低温状态下仍能自由活动,使得橡胶具有较低的脆化温度和优异的低温回缩性能。1#配方采用的通用型EPDM在低温环境下易形成丙烯结晶链段,阻碍分子链运动,所以很难达到较低的脆性温度。

2.3 炭黑种类对胶料性能的影响

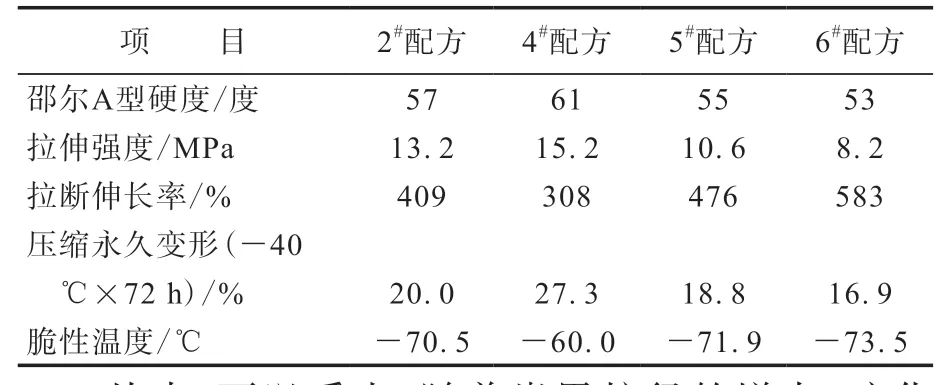

基于耐低温性能最佳的2#配方,研究炭黑种类对EBT EPDM胶料物理性能的影响,见表5。

表5 炭黑种类对EBT EPDM胶料物理性能的影响

从表5可以看出,随着炭黑粒径的增大,硫化胶的硬度和拉伸强度降低,拉断伸长率增大。这是因为炭黑粒径越大,对橡胶的补强作用越小,导致硫化胶的硬度和拉伸强度降低。随着炭黑粒径的增大,硫化胶的低温压缩永久变形减小,脆性温度降低。这是因为炭黑粒径越小,比表面积较大,炭黑对橡胶的补强作用和吸附作用增强,使得橡胶大分子在低温状态下运动受到的阻力越大,导致硫化胶的耐低温性能降低。

2.4 低温弯曲后硫化胶的表面形貌

低温弯曲试验反映橡胶制品在规定温度下承受弯曲的能力,通过弯折测试,观察硫化胶表面是否产生裂纹,以此来评判橡胶耐低温性能的优劣。选取1#和2#配方硫化胶试样,将耐低温试验箱温度调节至-70 ℃,将裁好的样条和弯曲试验架在-70 ℃下调节168 h后,进行弯折测试。将弯折测试后的样条放到SEM下,对表面裂纹状态进行观察(放大50倍),结果如图1所示。

图1 低温弯曲后试样弯折表面形貌的SEM照片

从图1可以看出,1#配方试样低温弯曲后弯折表面产生微小裂纹,2#配方试样低温弯曲后弯折表面未出现裂纹,表明2#配方硫化胶的耐低温性能优异。

3 结论

(1)与通用EPDM胶料相比,EBT EPDM胶料和EPDM/EBT EPDM并用胶的t10和t90均缩短,Fmax-FL增大。

(2)与通用EPDM硫化胶相比,EBT EPDM硫化胶在低温条件(-40 ℃×72 h)下的压缩永久变形减小了71.5%,脆性温度降低了37.7%,TR10最低,表明其耐低温性能优异。

(3)随着炭黑粒径的增大,EBT EPDM硫化胶的低温压缩永久变形减小,脆性温度降低。

(4)EBT EPDM硫化胶在-70 ℃下调节168 h后进行低温弯曲试验,弯折表面未出现裂纹,耐低温性能优异。

(5)在相同低温条件下,EBT EPDM硫化胶的压缩永久变形与VMQ硫化胶相近,但EBT EPDM价格远低于VMQ,可拓宽其在低温密封领域的应用。