炼化行业复杂性与碳排放之间的关系

李承卓,马丹竹,牛 皓,刘广鑫,石 磊

(1.辽宁石油化工大学 石油与天然气工程学院,辽宁 抚顺 113000;2.生态环境部 环境工程评估中心,北京 100012; 3.浙江清华长三角研究院,浙江 嘉兴 314000;4.南昌大学 资源与环境学院,江西 南昌 330031)

应对全球气候变化已成为人类共同面对的挑战,炼化行业是工业领域仅次于电力和钢铁的第三大温室气体排放源[1],贡献了约为全球工业温室气体排放总量的6%[2],日趋成为关注的焦点。2020年,中国承诺在2030年和2060年分别实现碳达峰和碳中和的目标(“双碳”目标),作为拥有全球第二大石油炼化产能的国家,2021年原油一次加工能力达9.1×108t[3],其温室气体排放量约占全国工业温室气体排放总量的17%[4]。因此,探索中国炼化行业的绿色低碳转型发展路径,对中国“双碳”目标的实现具有重要意义。

炼化行业作为能源消耗和碳排放密集型行业,通过不同的炼油工艺和技术组成的复杂工艺网络,以一定能源为代价,将不同原油转化为特定产品[5]。近年来对炼化行业碳排放问题的研究尺度可分为工艺及产品尺度、全球和国家尺度。针对工艺尺度,吴明等[6]结合物质流分析和生命周期评估方法,对炼油厂各环节的隐含碳排放进行了计算,发现隐含碳占总排放量的23%,其中开采环节和炼化环节隐含碳排放分别占隐含碳总量的46%和54%。马丹竹等[7]进一步对碳排放影响因素进行了分析,通过建立催化裂化工艺单元碳素流模型,发现反应再生子系统是催化裂化工艺单元的主要碳排放源,加热炉燃烧效率是影响反应再生子系统的主要因素。针对产品尺度,陈宏坤等[8]借鉴欧洲炼油厂二氧化碳排放系数,对2005—2010年中国炼化主要产品二氧化碳排放量和总排放量进行了估算,发现燃烧排放是最大的碳排放源,催化剂再生工艺是工艺排放中的最大排放源,该结论与其他研究一致[9]。针对全球和国家尺度,Lei等[10]通过构建全球炼油厂不同CO2排放量模型来核算炼化行业碳排放量,结果显示2018年炼化行业碳排放量达到1242 Mt,相比于2000年增加了24%。Gielen等[11]对日本炼化行业进行了减排潜力分析,发现温室气体排放量最多可减少7.70%。

综上,现有研究主要将炼化行业视为“黑箱”或仅针对特定炼油厂及主要工艺单元和产品进行局部研究,鲜有工艺尺度上的系统性研究,这是炼化行业具有高复杂性而无法准确定量评估所致。炼化行业的高复杂性主要表现为3个方面:①原油是复杂的多组分混合物,且物化性质随产地不同具有显著差异;②生产工艺复杂,涉及多变量协调生产过程;③产出产品的复杂,炼化行业产出产品谱系化且受原料、市场、工艺等多重因素共同作用和影响。

基于炼化行业复杂性特征,笔者针对工艺尺度调研了研究对象相关数据,通过构建炼化工艺单元拓扑结构模型,计算复杂性指数和单位原油加工量排放的二氧化碳量(简称单位碳排放量),对其进行分类并分析了产品特征和碳排放特征;进一步分析了复杂性和碳排放关系并进行量化;最后基于上述研究对3种减排路径进行分析,以期为中国炼化行业实现“双碳”目标提供一定的理论支撑。

1 研究模型

1.1 研究对象

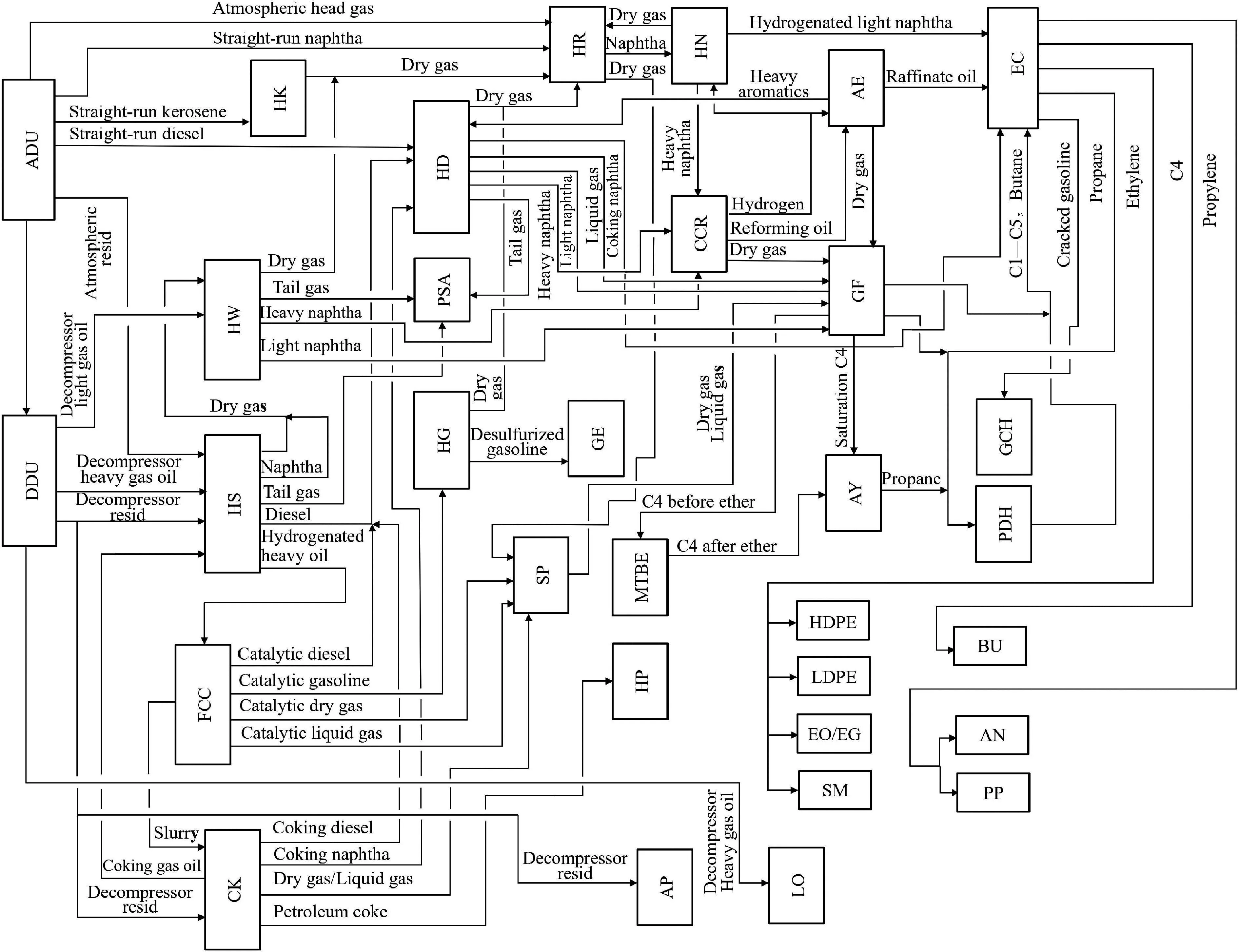

笔者调研了中国炼化行业的工艺配置、加工能力、产品信息等数据,筛选了原油一次加工能力超过1.5 Mt/a的炼油厂作为研究对象,其累计加工能力约占全国一次炼油总加工能力的87%。同时,鉴于炼化产品种类繁多且工艺复杂,工艺尺度上以生产大宗产品的工艺单元为研究对象。其中所涉炼油工艺单元包括常压蒸馏(ADU)、汽油加氢(HG)、催化裂化(FCC)、催化重整(CCR)、石脑油加氢(HN)、芳烃抽提(AE)等;化工工艺单元包括乙烯裂解(EC)、聚丙烯(PP)等。炼化工艺单元拓扑结构模型如图1所示。

1.2 复杂性计算

炼油厂是将原油转化为多种产品的大型复杂工厂,通常含数十种工艺单元,且各工艺单元间相互联系构成复杂拓扑结构[12-13]。加之行业壁垒致使碳排放系统基础数据缺失,基于工艺单元尺度进行碳排放核算具有较大的复杂性。为得到某时刻的复杂性指数,笔者引入Nelson复杂性概念(Nelson[14]将不同能力和加工技术的炼油厂的性能水平联系起来,量化了炼化行业流程单元的类型及其产能;Farrar[15-16]对复杂性因子清单进行了更新并延续至今),并对炼油厂复杂性进行量化。

ADU—Atmospheric distillation unit;AP—Asphalt unit;AE—Aromatics unit;AY—Alkylation unit;AN—Acrylonitrile unit; BU—Butadiene extraction unit;CCR—Continuous catalysis reforming unit;CK—Delayed coking unit; C4—Hydrocarbons containing four carbon atoms;C1—C5—Hydrocarbons containing up to five carbon atoms; DDU—Decompressor distillation unit;EC—Ethylene cracking unit;EO/EG—Ethylene oxide/ Ethylene glycol unit; FCC—Fluidized catalytic cracking unit;GE—Gasoline etherification unit;GF—Gas fractionation unit; GCH—Gasoline cracked hydrogenation unit;HK—Kerosene hydrogenation unit;HW—Wax oil hydrogenation unit; HS—Resid desulfurization unit;HD—Diesel hydrogenation unit;HG—Gas oil hydrotreating unit; HN—Naphtha hydrotreating unit;HP—Hydrogen producing unit;HR—Hydrocarbon recovery unit; HDPE—High density polyethylene unit;LO—Lubricating oil unit;LDPE—Low density polyethylene unit; MTBE—Methyl tert-butyl ether unit;PSA—Pressure swing adsorption unit;PP—Polypropylene unit; PDH—Propane dehydrogenation unit;SP—Desulfurization unit;SM—Styrene unit图1 炼化工艺单元拓扑结构模型Fig.1 Topology structure model of process unit in refining and chemical industry

1.2.1 复杂性因子计算

Nelson将复杂性因子定义为某工艺单元相对于按能力归一化的常压蒸馏成本[14],计算如式(1)所示。

(1)

式中:CF(Ui)为工艺单元Ui的复杂性因子;C(Ui,Qi)为工艺单元Ui的成本,104CNY;C(U0,Q0)为常压蒸馏单元的成本,104CNY;Qi为工艺单元Ui的处理能力,104t/a;Q0为常压蒸馏工艺单元的处理能力,104t/a;下角标i为工艺单元,包括常压蒸馏(ADU)、沥青(AP)、芳烃抽提(AE)、烷基化(AY)、丙烯腈(AN)、丁二烯抽提(BU)、催化重整(CCR)、延迟焦化(CK)、减压蒸馏(DDU)、乙烯裂解(EC)、环氧乙烷/乙二醇(EO/EG)、催化裂化(FCC)、汽油醚化(GE)、气体分馏(GF)、煤油加氢(HK)、蜡油加氢(HW)、渣油加氢(HS)、柴油加氢(HD)、汽油加氢(HG)、石脑油加氢(HN)、制氢(HP)、轻烃回收(HR)、聚丙烯(PP)、丙烷脱氢(PDH)、润滑油(LO)、高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)、甲基叔丁基醚(MTBE)、苯乙烯(SM)。

1.2.2 复杂性指数计算

Nelson将炼油厂各下游工艺单元所处理原油相对于常压蒸馏工艺单元的百分比乘以对应的复杂性因子,将各工艺单元的计算结果相加的总和定义为复杂性指数[17],计算如式(2)所示。

(2)

式中:CIRj为炼油厂Rj的复杂性指数;下角标j为炼油厂序号。

1.3 碳排放核算

碳排放核算遵循政府间气候变化专门委员会发布的排放核算指南(IPCC 2006)和中国石化工业的温室气体排放核算方法及报告指南[18]。核算过程如下:①结合所调研数据及已有文献确定工艺单元碳排放系数(由于计算系数时已考虑间接碳排放,未避免重复计算,后续不再考虑这部分内容);②计算碳排放量;③计算单位碳排放量。

首先利用所调研数据计算工艺单元碳排放系数,如式(3)所示。

(3)

式中:EFi为工艺单元Ui的碳排放系数,tCO2/t;ADi为工艺单元Ui消耗标煤量,t;ADel为工艺单元Ui的电力消耗量,kW·h;ADht为工艺单元Ui的蒸汽消耗量,GJ;EFce为标煤的碳排放因子,2.47 tCO2/t;EFel为电力供应的碳排放因子,tCO2/(kW·h);EFhe为热力供应的碳排放因子,tCO2/GJ。

基于IPCC排放核算指南(IPCC 2006)计算炼油厂Rj的总碳排放量(AERj,104t/a)和单位碳排放量(ERj,tCO2/t),如式(4)和式(5)所示。

AERj=∑(Qi×EFi)

(4)

ERj=AERj/QRj

(5)

式中:QRj为炼油厂Rj的原油一次加工能力,104t/a。

1.4 情景设置

在“双碳”目标的背景下,炼化行业的低碳化可以从原料、能源、技术三方面入手。原料减排技术方面,氢气作为炼化工艺过程的重要原料,当前制氢主要是以天然气原料为主的灰氢技术,绿氢在炼化工艺中应用可大大降低碳排放。能源减排技术方面,主要能耗之一的电力使用为碳排放的重要来源,绿电使用将解决电力消耗领域的碳排放问题。技术减排方面,碳捕集、利用与封存(CCUS)技术可作为手段,通过捕集、利用或封存产生的CO2,助力净零碳排放。

因此,笔者基于原料、技术、能源三方面减排技术,设置3种情景分析并讨论不同减排措施发展模式下的减排潜力,具体如下:

情景1:绿氢替代灰氢[19]。该情景中,考虑中国氢能源技术尚未成熟,前期未利用,绿氢供给中后期占比显著增大。因此,设3个时期2020—2029年、2030—2039年、2040—2050年的绿氢占比分别为0、50%、100%。

情景2:CCUS技术[20]。该情景中,CCUS技术日趋成熟,前期占比较低,中后期逐步全面应用。因此,设3个时期2020—2029年、2030—2039年、2040—2050年的CCUS技术应用占比分别为10%、20%、50%。

情景3:绿电供给[21]。该情景中,随着电加热炉逐渐广泛布置,未来可取消传统能源加热方式,采用绿电替代火电。因此,设3个时期2020—2029年、2030—2039年、2040—2050年的绿电占比分别为30%、60%、100%。

1.5 数据来源

本研究中核心数据包括各工艺单元加工能力、碳排放系数及复杂性因子。其中,工艺单元加工能力、所耗外购蒸汽和电力数据、碳排放系数来源于各企业的实际调研和以往的研究[22-23];复杂性因子采用Farrar给出的复杂性因子清单[16];燃料平均碳排放因子来源于IPCC清单。

2 结果分析

2.1 炼化行业特征分析

炼油厂的复杂性由其生产工艺和工艺单元所决定,而其工艺技术路线和工艺单元又受到原油性质、消费市场的多重因素影响,从某种程度上炼油厂复杂性或复杂性指数反映了炼油厂的工艺特征和产品体系。结合炼油厂复杂性指数和工艺单元特征,将中国炼油厂分为简单炼油厂(1≤CI<6)、复杂炼油厂(6≤CI<19)和一体化炼油厂(19≤CI)3类。其中,复杂炼油厂为中国炼化行业主要类型炼油厂,其数量为45个,占据炼油加工总能力的58%。简单炼油厂和一体化炼油厂数量则分别为29和10个,共占据炼油加工总能力的42%。

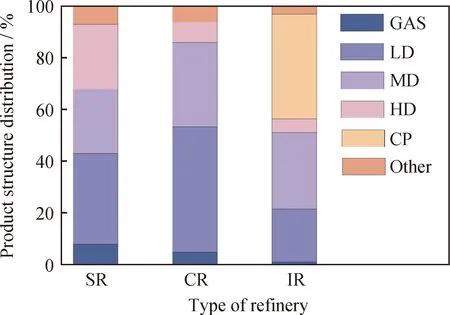

不同类型炼油厂的产品结构分布情况见图2。简单炼油厂普遍加工负荷较低、加工深度不够,所加工原料来源为国产原油,以生产运输类汽柴油、航煤等成品油为目的,产品附加值较低。因此,工艺单元的设计通常包括常压蒸馏、催化重整单元等,其产品结构呈现以直馏石脑油和直馏汽油为代表的轻质直馏馏分油和直馏柴油为代表的中质馏分油为主、减压渣油为辅的特征,其产量占比分别为35%、25%、25%,如图2所示。以格尔木炼油厂为代表的典型简单炼油厂,配套1.5 Mt/a常压蒸馏、0.9 Mt/a催化重整工艺单元,年产0.47 Mt汽油、0.34 Mt柴油、0.34 Mt减压渣油等。

复杂炼油厂较之简单炼油厂,进口配额原油占比69%,国产原油占比14%,其他原油占比7%,剩余部分为国产渣油等。其中,国产原油包括胜利油田、辽河油田等地产出的原油等。炼油厂除生产各种汽油、煤油、柴油轻质燃料外,利用催化裂化、芳烃抽提工艺单元生产苯、甲苯、二甲苯等化工原料。因此,工艺单元的设计通常包括常压蒸馏、催化裂化、渣油加氢、延迟焦化等,其产品结构呈现以轻质馏分油和中质馏分油为主、重质馏分油和气体产品为辅的特征,其产量占比分别为48%、33%、8%、5%。以中国石油克拉玛依石化分公司为代表的典型复杂炼油厂,配套9 Mt/a常压蒸馏、2.6 Mt/a催化裂化、1.5 Mt/a延迟焦化工艺单元,年产0.6 Mt润滑油、1.0 Mt沥青等产品。

一体化炼油厂工艺组成和工艺单元配置有别于传统燃料型炼油厂。炼油厂上游工艺以燃料加工为基础,下游配套乙烯及聚烯烃工艺形成复杂工艺系统。因此,工艺系统的设计通常包括常压蒸馏、催化裂化、乙烯裂解、芳烃抽提工艺单元等,其产品结构呈现由原本生产轻质产品和中质产品的特征,转型成以化工产品为主、中质馏分油和轻质馏分油为辅的特征,其产量占比分别为41%、30%、20%。以恒力石化(大连)炼化有限公司为代表的典型一体化企业,基于炼油板块,配套1.5 Mt/a乙烯裂解工艺单元和4.5 Mt/a芳烃抽提工艺单元,年产4.50 Mt芳烃、9.92 Mt汽煤柴油品,11.82 Mt聚丙烯等炼化产品。此外,埃克森美孚(惠州)在建炼油厂采用原油直接裂解制轻质烯烃技术,配套1.60 Mt/a乙烯裂解、0.95 Mt/a聚丙烯工艺单元等,计划生产1.21 Mt/a聚乙烯、0.85 Mt/a聚丙烯等高附加值的高端聚烯烃产品,实现了“油转化”。

GAS—Gas product;LD—Light distillate;MD—Middle distillate; HD—Heavy distillate;CP—Chemical products; Other—Other products;SR—Simple refinery; CR—Complex refinery;IR—Integrated refinery图2 不同类型炼油厂的产品结构分布Fig.2 Product structure distribution of different types of refinery

2.2 炼化行业碳排放特征分析

单位碳排放量受空间分布及工艺配置影响,不同类型炼油厂间呈现显著差。从区域分布看,单位碳排放量与地理位置密切相关,整体呈现空间分布不均、区域聚集现象。中国单位碳排放量最大的3个省份依次为山东、辽宁、广东,简单炼油厂中约45%的炼油厂位于山东省内,复杂炼油厂主要集中于这3个省份,这与其他研究结果一致[24-25]。此外,由于一体化炼油厂通常依托于具有完善港口设施的深水大港建设,通常分布于东部沿海地区,其单位碳排放量明显高于西南和西北地区。

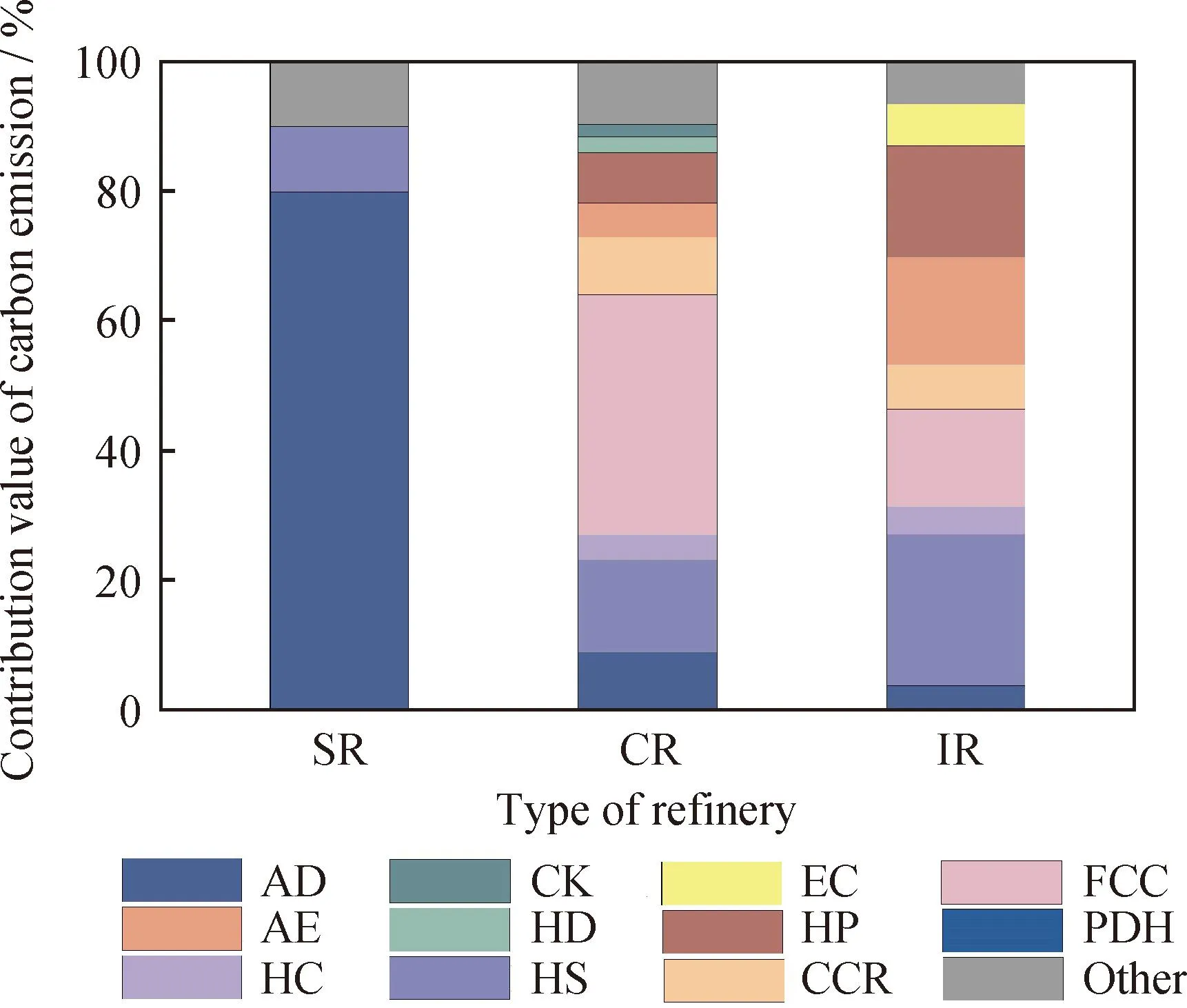

图3展示了不同类型炼油厂的主要工艺单元的碳排放贡献分布情况。由图3可知:从工艺单元看,不同类型炼油厂主要碳排放工艺单元差异较大。简单炼油厂主要碳排放源为常压蒸馏和渣油加氢工艺单元,分别占总碳排放量的80%和10%;复杂炼油厂中,常压蒸馏、渣油加氢、催化裂化、芳烃抽提、制氢、催化重整等工艺单元分别占总碳排放量的9%、14%、37%、5%、8%、9%,其中,催化裂化的单位碳排放量为0.464 tCO2/t,为最大贡献工艺单元;一体化炼油厂中,炼油板块与复杂炼油厂主要碳排放源相同,但碳排放贡献不同,分别占总碳排放量的4%、23%、15%、17%、17%、7%,而化工板块的主要碳排放源为乙烯裂解工艺单元,占总碳排放量的6%。

ADU—Atmospheric distillation unit;AE—Aromatics unit; CK—Delayed coking unit;CCR—Continuous catalysis reforming unit; EC—Ethylene cracking unit;FCC—Fluidized catalytic cracking unit; HD—Diesel hydrogenation unit;HP—Hydrogen producing unit; HC—Hydrocracking unit;HS—Resid desulfurization unit; PDH—Propane dehydrogenation unit;Other—Other unit; SR—Simple refinery;CR—Complex refinery;IR—Integrated refinery图3 不同类型炼油厂的主要工艺单元的 碳排放贡献分布Fig.3 Contribution distribution of carbon emission from main process units in different types of refinery

2.3 复杂性与碳排放之间关系分析

单位碳排放量与复杂性指数之间关系如图4所示。由图4可知:随着工艺单元体系“去油增化”转型,复杂性指数范围为1~37,单位碳排放量整体呈现先增加后降低趋势;复杂性指数在1~25区间,单位碳排放量由0.04 tCO2/t增加至峰值1.00 tCO2/t;达峰后在复杂性指数介于25~37区间内增速减缓,单位碳排放量降至0.74 tCO2/t,降碳率达26%。

为进一步量化单位碳排放量与复发性指数间的关系,基于上述研究,拟合二者最优函数关系方程如式(6)所示。由拟合结果可知,单位碳排放量(y)与复杂性指数(x)的相关系数达到0.76,可见拟合优度好。

SR—Simple refinery;CR—Complex refinery; IR—Integrated refinery;FC—Fitting curve图4 不同类型炼油厂的单位碳排放量(ERj)与 复杂性指数(CIRj)的关系Fig.4 Relationship between unit carbon emission (ERj) and complexity index (CIRj)of different types of refinery

(6)

2.4 情景分析

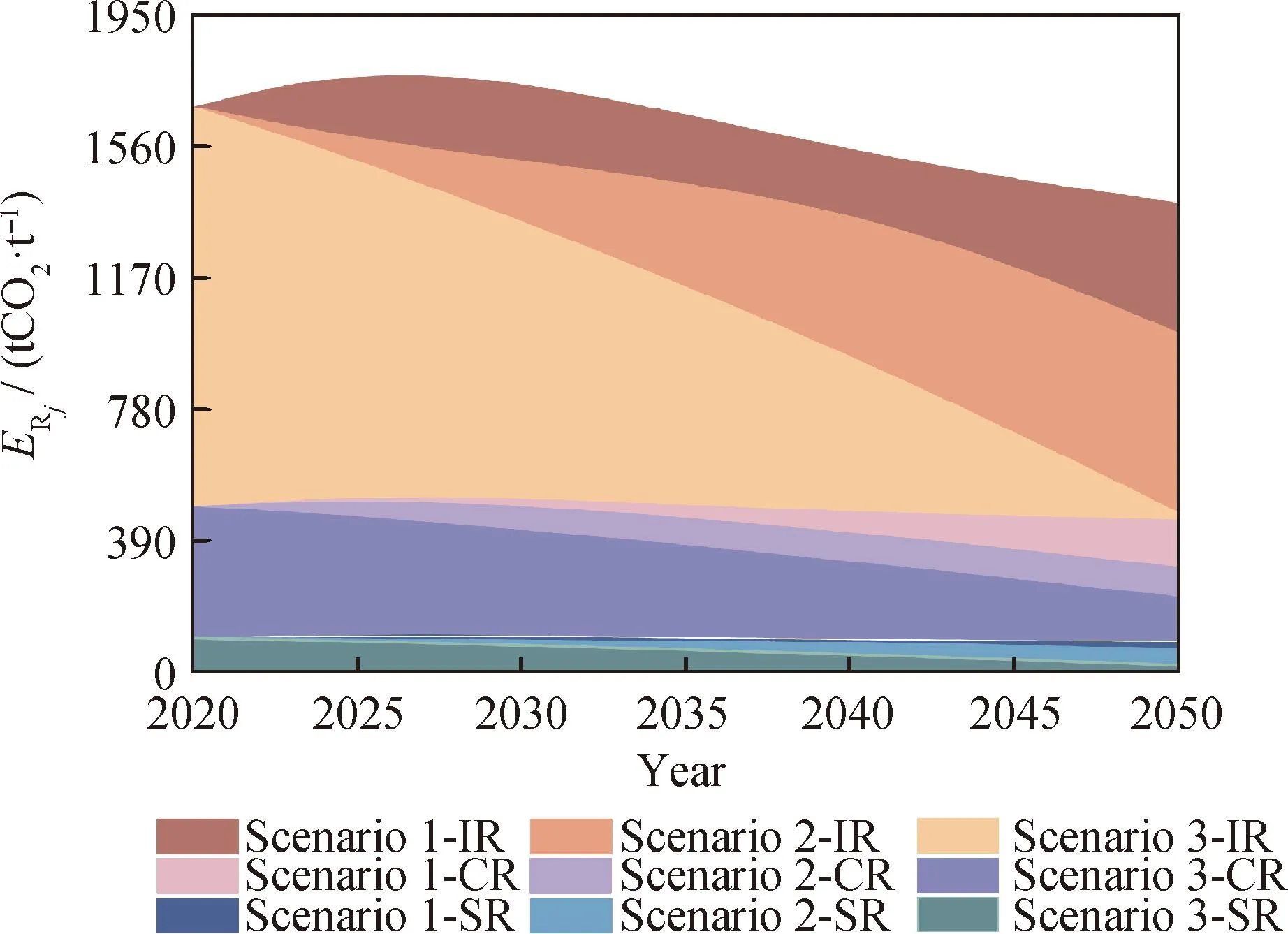

通过1.4节的情景设置,得到2020—2050年炼化行业在不同情景下单位碳排放量变化趋势,结果如图5所示。由图5可知:一体化炼油厂在情景1中呈现快速地先增后降趋势,而在情景2和情景3中均呈现持续下降趋势,至2050年降碳率最大可达72%,可见一体化炼油厂中,绿氢替代灰氢技术是减排最有效措施。复杂炼油厂在3种情景中均呈现先增后降趋势,降碳率分别达16%、66%、55%,可见复杂炼油厂中,CCUS技术和绿电供给是减排最有效措施。简单炼油厂的单位碳排放量在3种情景中均呈现略微下降并趋于平缓趋势,至2050年最大降碳率可达80%,可见简单炼油厂中,绿电供给是减排最有效措施。

Scenario 1—Green hydrogen replaces gray hydrogen; Scenario 2—CCUS technology;Scenario 3—Green electricity supply; SR—Simple refinery;CR—Complex refinery;IR—Integrated refinery图5 2020—2050年中国不同类型炼油厂在 不同情景下的单位碳排放量(ERj)Fig.5 Unit carbon emissions (ERj)of different types of refinery under different scenarios in China during 2020—2050

3 炼化行业排放特征与低碳路径

3.1 炼化行业复杂性与碳排放特征解析

简单炼油厂加工深度较低,在原料组成方面,通常加工以青海油田为代表的低质低硫的原油。原油性质中的API和硫含量决定是否配置转换单元及生产轻质燃料油的能力[26],对其能源使用影响显著。该影响主要表现为2个方面:轻质低硫原油需要较少的转化和脱硫;对于低质低硫原油,能源需求可由低碳燃料气满足,无需消耗燃料油等高碳燃料。因此,在工艺配置方面,简单炼油厂工艺系统包括常压蒸馏、催化重整工艺单元,其单位碳排放量较低,其中常压蒸馏工艺单元为最大碳排放源,占总碳排放量的90%。同时,由于炼油厂加工流程简单,投资成本较低,复杂性指数较小。此外,由于产品体系较大程度依赖于石油特性和工艺组成情况,炼油厂以生产运输类汽柴油、航煤等成品油为目的。

复杂炼油厂依托东部沿海优质港口,在原料组成方面以科威特原油(API度30.77,含硫质量分数2.90%)和俄罗斯原油(API度31.00,含硫质量分数1.40%)为代表的进口中质高硫原油为主,国产低质低硫原油为辅。为满足国内成品油及及化工原料需求,工艺系统通常包括常压蒸馏、催化裂化、芳烃抽提工艺,以生产汽柴油、煤油等轻质燃料以及苯、甲苯、二甲苯等化工原料。其中,催化裂化工艺单元在催化剂再生过程中,烟气中碳排放量占比高达20%[27],成为了复杂炼油厂主要碳排放源之一。催化重整工艺单元和制氢工艺单元作为主要碳排放源,在生产氢气过程中,碳排放量占比分别可达9%和8%,与其他研究结果一致[9]。

一体化炼油厂依托于沿海地区突出的区位优势和便捷的储运条件,在原料组成方面以国外科威特原油(API度30.77,含硫质量分数2.90%)、沙轻原油(API度34.11,含硫质量分数1.94%)、沙中原油(API度28.17,含硫质量分数3.08%)以及伊朗中质原油(API度29.60,含硫质量分数2.20%)为代表的中质高硫原油为原料[28],平均API度有所下降即整体油种密度提升,降幅为1.33%,硫质量分数增幅为6.70%。因而一体化炼油厂工艺系统上游以燃料加工工艺为基础,下游配套乙烯及聚烯烃工艺,这无疑增加了其能耗及碳排放量[29]。

目前,中国炼化行业产品端成品油产能过剩问题突出,炼油开工率处于较低水平。同时下游以聚乙烯为代表的化工终端产品的产能和需求呈现同步扩张趋势[30],可见下游工艺单元数量将急剧增加[31]。因此,工艺系统在炼油工艺系统基础上配置乙烯及聚烯烃工艺,形成物料互为供需、工艺关联的复杂系统,使复杂性指数均值达到20,但其单位碳排放量有所下降。该结果归因于2点:①更复杂的炼油厂通常加工能力更大,拉低了单位碳排放量;②原料内部循环使其附加值调高25%[32],降低了整体能耗。此外,部分炼油厂不具有完善的化工工艺系统,其碳排放量反而呈现更高水平。复杂的炼化工艺系统将炼油板块中约25%的产品转化为高价值炼化产品[33],实现以生产汽油、柴油为代表的轻质燃油为主的“原料”到以聚乙烯、聚丙烯为主的“材料”的转变。

上述分析可知,生产过程中必然存在碳排放,工艺配置、原料组成及产品形成的复杂性使炼化行业呈现不同的碳排放特征。如何推动中国炼化产业结构升级优化和一体化水平的进一步提高,是中国炼化行业面临的严峻挑战。

3.2 炼化行业碳中和减排路径及潜力分析

中国炼化行业采取绿氢替代灰氢、CCUS技术、绿电供给3种减排措施在2030年前可实现碳达峰目标。一体化炼油厂较之其他2种类型炼油厂氢气需求最大,采用绿氢替代灰氢技术对一体化炼油厂降碳最为有效,通过绿氢供给,即西部炼油厂布局可再生能源电解水制氢[34],在满足氢需求的同时,到2050年降碳率可达72%。此外,对于一体化炼油厂中以乙烯裂解工艺单元为代表的化工板块,采用纯绿电供能,至2050年降碳率可达32%,是相对有效的降碳措施。复杂炼油厂由于其复杂且完善的炼油工艺系统,需要消耗大量化石能源产电,因此当其全流程应用CCUS技术时,可通过碳吸附剂等手段将经不同维度的碳减排措施后存在的余碳进行捕获[35],辅以供给侧通过以绿电为代表的绿色能源替代措施高效减碳[36],降碳率最大可达66%,基本实现炼化行业碳中和目标。绿电供给对简单炼油厂降碳最为有效,通过绿电供能替代其主要碳排放源的常压蒸馏工艺单元依赖的传统能源供能方式,至2050年其降碳率可达80%,这与其他研究一致[37]。

根据上述3种情景减碳分析可知,为实现碳中和目标,一体化炼油厂应以绿氢替代灰氢技术为主,辅以绿电相结合进行降碳;复杂炼油厂应以CCUS技术和绿电供给为主,辅以绿氢进行降碳;而简单炼油厂通过常压蒸馏工艺单元的纯绿电供能转型,降碳率可达80%,是其主要降碳措施。

4 结语与展望

本研究将中国炼油厂分为简单炼油厂、复杂炼油厂和一体化炼油厂,进一步分析了其复杂性特征和碳排放特征,发现简单炼油厂的产品谱系以直流馏分油和中质馏分油为主,主要碳排放源为常压蒸馏工艺单元和渣油加氢工艺单元;复杂炼油厂的产品谱系以轻质馏分油和中质馏分油为主,主要碳排放源为催化裂化工艺单元;一体化炼油厂的产品谱系以化工产品为主,炼油板块的主要碳排放源为渣油加氢工艺单元,化工板块的主要碳排放源为乙烯裂解工艺单元。此外,本研究对中国炼化行业的减排路径进行了潜力分析,发现中国炼化行业以绿氢替代灰氢技术、CCUS技术、绿电供给技术3种措施为抓手,将促使其如期实现“双碳”目标。

未来,中国炼化行业为如期完成“双碳”目标,应针对不同类型炼油厂因地制宜制定降碳方案。简单炼油厂通过绿电供能转型,降碳率最大将达80%,基本实现碳中和目标;复杂炼油厂应以CCUS技术和绿电供给为主,辅以绿氢进行降碳,降碳率最大将达66%;一体化炼油厂应以绿氢替代灰氢技术为主,辅以绿电相结合方式进行降碳,降碳率最大将达72%。