基于自供电的低功耗电力设备监测系统设计与分析

卢良萌,林 涛,2,韩凤琴,张 杰

(1.广州城市理工学院 电气工程学院,广东 广州 510800;2.华南理工大学 广东省高效清洁能源利用重点实验室,广东 广州 510640)

0 引 言

变电站作为电网的核心枢纽,是推动电力行业绿色低碳转型的重要环节。其核心设备变压器的正常运行直接关系到整个电网的供电和用电可靠性[1]。因此需要采用信息监测技术对变电站核心设备的运行状态进行实时监测,实现电力系统的高效、绿色、安全运行,从而减少电网大面积停电和电力安全事故。若能够提前对变压器进行预警,及时进行故障维修,可避免大范围的经济损失和电气安全事故的发生[2]。近年来,变压器的温度在线监测主要有传统红外监测、分布式光纤监测和无线监测[3-5]。传统红外监测通过有线连接,布线繁琐,受场地环境制约,数据采集精确度低,且需要人工采集数据,十分消耗人力资源[6]。分布式光纤监测虽能实时测量温度场,具有体积小、灵敏度高的特点,但其系统布线复杂、操作繁锁、运维周期长、成本高[7]。

随着5G 技术及其他科学技术的发展应用,无线监测节点被广泛应用于智能电网、智能农业、智能工控等领域[8-9]。保障无线监测节点续航供能的稳定性成为了关键问题[10]。无线监测节点采用传统电池供能,电池寿命有限,更换和维护成本较高,且电池中的有害化学元素对环境危害大,不符合环境可持续性发展的新要求[11]。因此,应考虑采用自供电方式,直接将工作环境中的能量转换成电能为无线监测节点供电,自供电技术主要利用的是光伏、风能、机械能、温差、复合能等[12-13]。本文设计并开发基于自供电的低功耗电力设备监测系统,利用变压器自身工作温度和环境温度产生的温差进行发电,为监测系统提供稳定的电能。在电路和程序上采用低功耗设计,降低各个模块的功耗,节省系统用电,有效地解决变压器温度监测问题,保障变压器的安全运行。

1 总设计方案

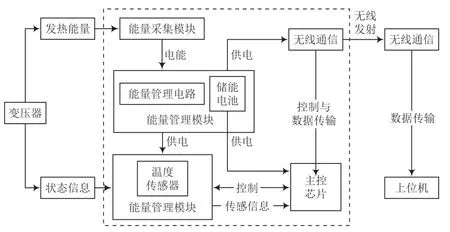

基于自供电的低功耗电力设备监测系统包括能量采集模块、能量管理模块、传感监测模块、主控芯片、通信模块以及监测上位机软件,主要结构如图1 所示。其中,能量采集模块将设备的热量直接转换成电能,为信息采集、管理和传输模块提供电能;信息采集模块通过温度传感器对电力设备状态进行实时数据采集,状态数据经过主控芯片进一步处理,通过无线通信模块传送至上位机,上位机对接收的数据进行处理、分析、显示、储存和预警。当采集模块数据超出安全范围时,上位机将根据用户需求进行多级预警;否则处于待机节能状态,以降低系统的功耗。

图1 系统结构

2 自供电工作原理

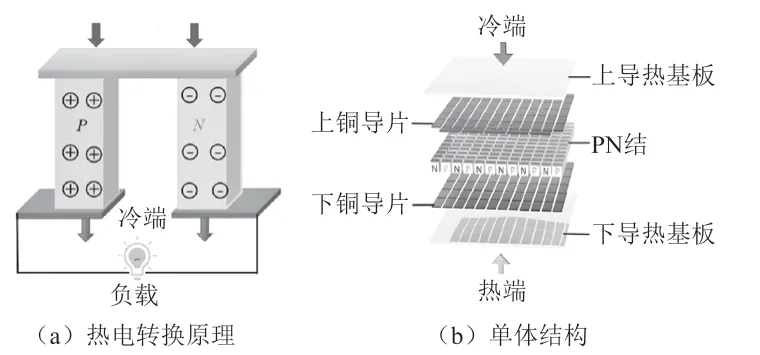

热电转换技术基于赛贝克效应,当P 型和N 型两种热电材料连接处存在温差时,材料中的电子与空穴产生定向移动,在形成回路时为负载提供电能,如图2(a)所示;多对热电偶对组成的热电单体如图2(b)所示。当能量采集模块冷热两端存在温度差时,可为负载提供电源。

图2 热电转换原理与单体结构

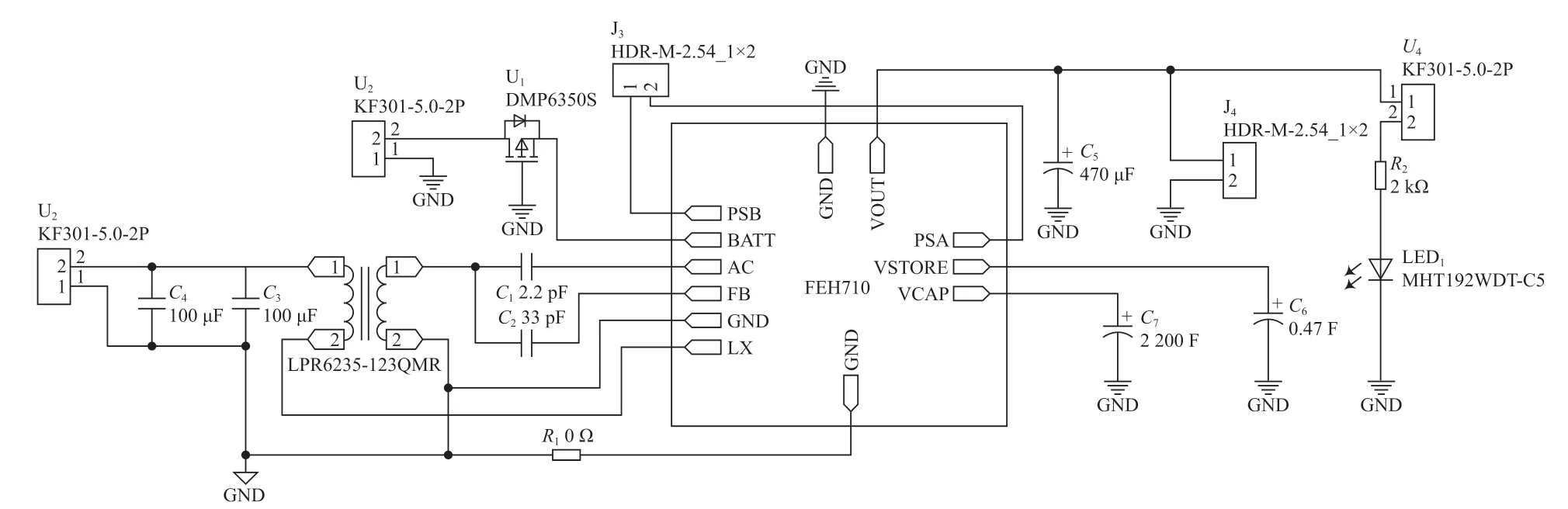

由于设备运行环境的突变性与多样性,导致能量采集模块不能直接为负载提供稳定的电源。由于能量采集模块输出电压与负载电压不匹配,综合考虑变电站环境变化下系统自供电的稳定性问题,基于FEH710 芯片设计能量管理电路,电路原理如图3 所示。可实现输入电压低至0.05 V 的自主启动和微小电流的采集,能量管理电路中采用2 200 μF 的储能电容为系统储能,具有容量小、充电速度快等特点,能够快速实现能量的收集和使用;470 μF 输出电容的加入,能够有效防止负载电流突变和能量源切换时造成供电不稳定。当采集到的电能满足负载功率时,FEH710 芯片可将采集的电能直接为系统供电,同时为储能电池或超级电容进行充电;当采集到的电能不满足系统负载时,FEH710芯片切换储能电池为系统供电,并且进行涓流充电和储存。

图3 能量管理电路原理

3 低功耗电路设计

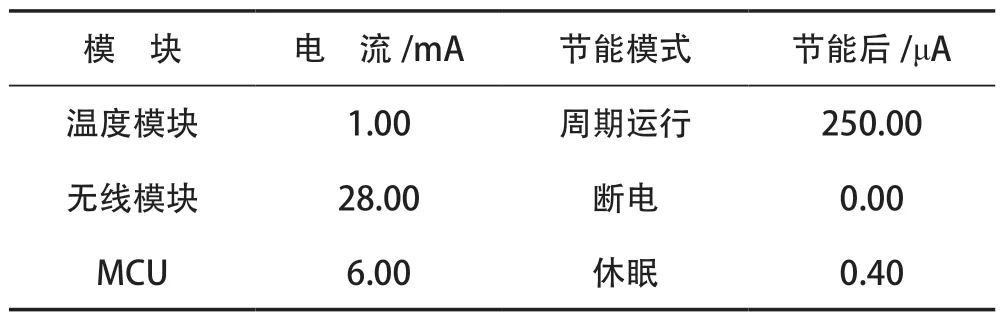

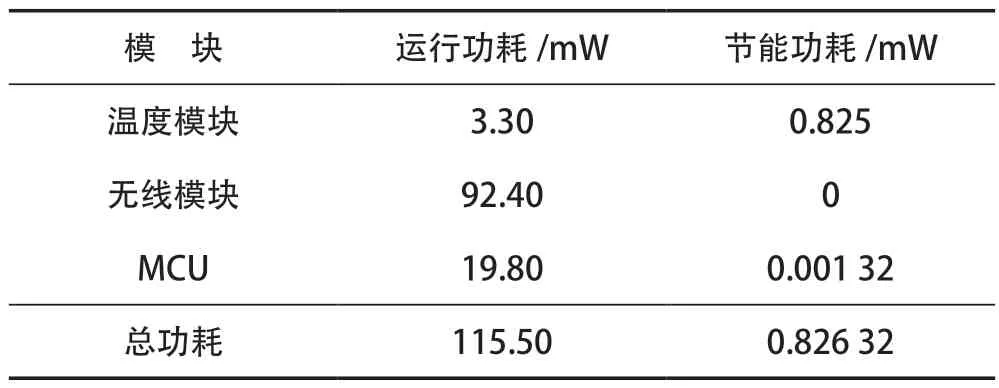

监测节点的电能是能量采集模块提供的,但是能量采集的转换效率受环境限制,能量采集模块不能时刻满足节点的电能需求,降低节点的功耗是最有效的解决方法。为保证节点能够持续进行温度监测,本系统采用低功耗设计。监测系统中无线通信模块的耗电量大,常见的低功耗无线通信方式,如ZigBee 和LoRa 的工作电流大多在30 mA 以上,本设计采用低功耗的SPI 无线通信方式,使用nRF24L01P 射频芯片。当工作在发射模式下,发射功率为0 dBm 时,电流消耗为11.3 mA[14];接收模式下电流消耗为12.3 mA;待机模式下电流消耗为22 μA;掉电模式下电流消耗为900 nA。多种工作模式极大地降低了系统的功耗。节能前后的功耗对比见表1所列。

表1 系统主要模块节能前后的功耗对比

系统的中央处理器采用的单片机型号为STC15W4K32S4,具有价格低、工作稳定、耐高温、抗干扰能力强等特点,相较于8051 单片机的运行指令速度快8 ~12倍。其外设功能丰富,拥有四组完全独立的高速异步串行通信口(UART)、7 个定时器、内部高精度R/C 时钟、8 路10位高速AD 和8 路PWM、一组高速同步串行通信端口SPI,这些外设可避免给电路增加多余的模块,有助于降低电路系统的功耗。

电力设备工作时会产生高温,温度过高会造成设备故障,本设计使用DS18B20 数字温度计对温度进行监测,当温度达到预警值时系统将会报警,以达到预防设备损坏、方便及时维修的目的。

DS18B20 数字温度传感器具有体积小、功耗低、工作电源宽泛的特点,其工作原理是通过输出数字信号,将信号线与单片机的引脚相连接,通过编写程序可控制该温度模块测量并获取温度数据[15]。测温范围为-55 ~125 ℃,可精确到±0.5 ℃,通过数据线获得电能,不需要外加电源线。模块GT-24 采用2.4 GHz、功耗为100 mW、最高空中速率可达到2 Mb/s、高稳定性、工业级的无线通信模块[16],模块自带高性能PCB 天线,精确阻抗匹配。采用nRF24L01P 射频芯片,比nRF24L01 具有更高的可靠性、更多的功率等级,以及更远的传输距离和更低的功率。此外内置RFX2401 功放芯片,内建LNA,接收灵敏度提高10 dBm,工作在2.4 ~2.5 GHz的ISM 频段。

4 系统软件设计

系统主程序设计流程如图4 所示,系统参数初始化,通过一路总线接口对温度监测模块进行初始化配置,通过一组模拟SPI 同步串行通信接口对温度无线通信模块进行初始化配置,同时配置定时器中断服务程序读取一次温度监测模块数据,中央处理器程序主循环中实时接收变压器温度结果。对比正常温度数据,若判断变压器处于正常运行状态时,启用低功耗模式,禁用SPI 接口,断开无线通信模块电源,通过R/C 时钟控制传感监测模块进行周期性采集,并将数据储存在单片机中。若判断变压器发生异常,恢复传感监测模块正常运行,立刻驱动无线通信模块向上位机发送异常数据进行具体分析和预警。

图4 系统程序流程

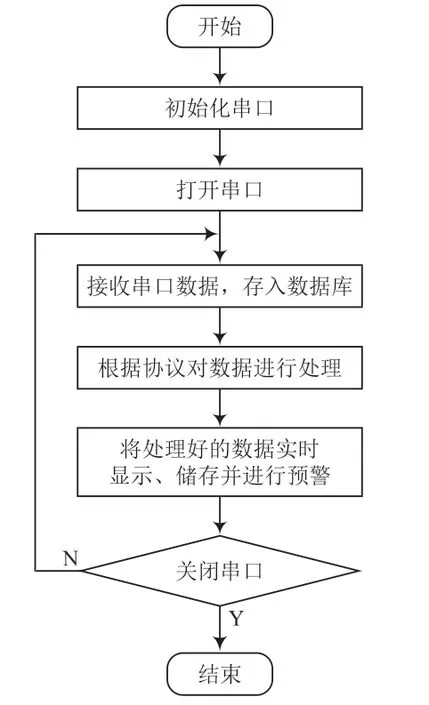

为了能够将无线通信节点接收的温度和振动信号更加直观地显示,基于Microsoft Visual Studio 软件工具开发上位机温度监测软件。上位机软件程序包括出口配置程序、串口接收函数、显示窗体函数等,具有数据实时显示、数据储存、故障预警的功能。上位机程序流程如图5 所示。

图5 上位机程序

5 测试及结果分析

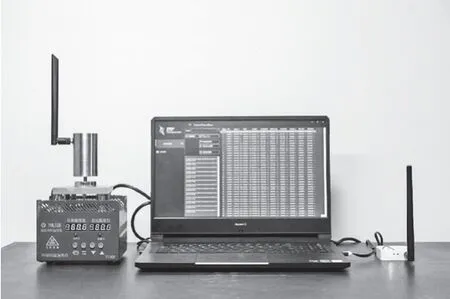

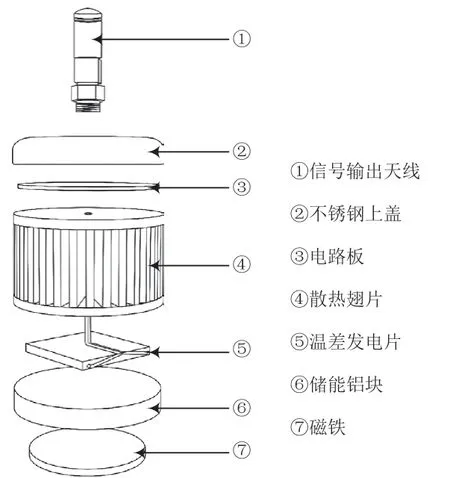

通过搭建自供电无线监测系统试验平台,对系统性能进行验证。系统测试平台如图6 所示,包括P100F 恒温加热台、PC 上位机终端、无线接收器。监测节点三维图如图7 所示。将监测节点放置在恒温加热台,无线接收器与PC 上位机终端连接,进行系统性能测试。

图6 系统测试平台

图7 自供电监测节点三维图

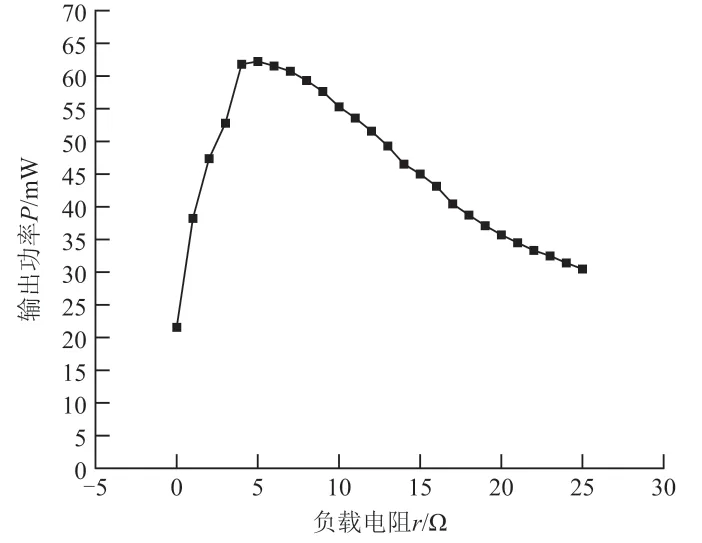

5.1 温差发电模块最佳负载电阻测试

能量管理电路设计需要确定温差发电模块的最佳负载电阻,以达到能量的最大化利用。由于变压器的正常工作温度为60 ℃。因此,设置60 ℃为温差发电模块的热端温度,通过调节变阻箱,找到温差发电模块最大输出功率时的最佳负载电阻,从0 ~25 Ω,每增加1 Ω 记录一次数据。测试结果如图8 所示,当负载电阻为5 Ω 时,温差发电模块的输出功率为最大值62.24 mW。最佳输出功率的计算方式如下:

图8 负载与输出功率的关系

当R=r时,P有最大值Pmax,即:

式中:u为负载电压;i为负载电流;R为负载;r为温差发电模块内阻;U为开路电压;P为温差发电模块输出功率。

5.2 能量管理电路性能测试

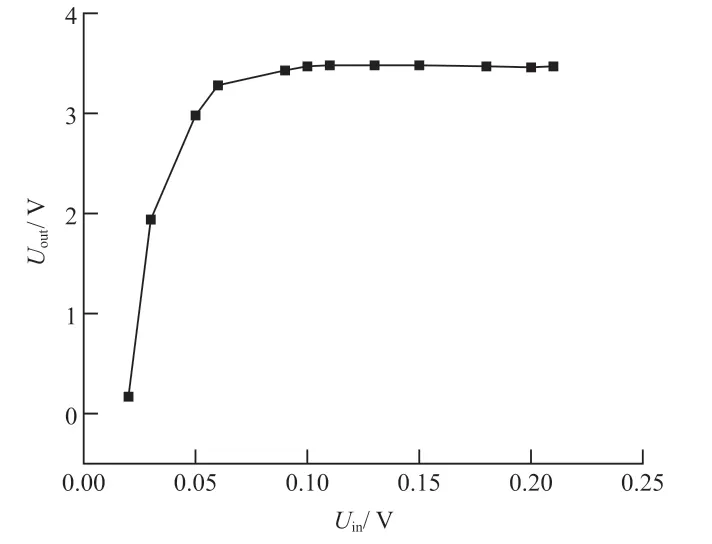

恒温加热台设置温度范围为35 ~80 ℃,通过加热台对半导体发电片进行加热来调节能量管理电路的输入电压。当加热台温度为35 ℃时,能量管理电路输入电压为0.025 V,输出电压为0.17 V;当能量管理电路输入电压达到0.05 V 时,输出电压为2.98 V,随后快速上升至3.47 V,然后趋于稳定,如图9 所示。说明能量管理电路具有0.05 V 低压启动的能力,并且能够快速达到3.47 V 的稳定电压输出;能量采集模块输出电压为0.05 V 时能量管理电路转换效率为52%;输出在0.1 V 后,转换效率可达97%,证明能量管理电路可以为监测节点提供稳定的电能输出。

图9 输入电压与输出电压的关系

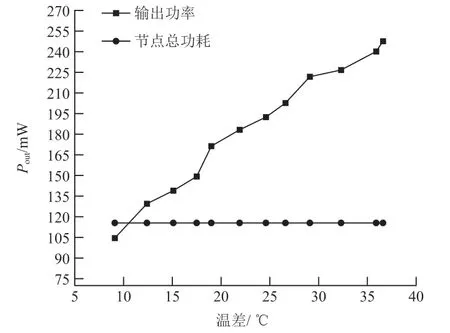

在变压器运行时监测节点需要稳定的电源来维持各个模块的工作。系统各模块功耗见表2 所列,监测节点总功率为115.50 mW。不同温度状态下能量管理电路的输出功率如图10 所示。热端温度为35 ℃时,温差为9.1 ℃,输入电压为0.057 V,大于启动电压0.05 V,此时可输出功率为104.53 mW,低于节点功耗115.50 mW,由电池为节点供电;正常工作热端温度为60 ℃时,温差为21.9 ℃,可输出功率为183.26 mW,能量管理电路在满足节点消耗为115.50 mW 的情况下,可将多余的电能存储到电池中。输出功率表达式如式(2)所示,因此能量管理电路完全可以满足监测节点正常工作时的电能需求。

表2 系统各模块功耗

图10 温差与输出功率的关系

式中:Pout为能量管理电路输出功率;P为温差发电模块输出功率;β为转换值。

6 结 语

本文设计并开发了低功耗自供电变压器监测系统,从能量采集模块、能量管理电路、低功耗电路和上位机等方面的设计对系统进行了详细的介绍,该系统能够监测变压器的温度运行状态,同时可将变压器所产生的热量转换成电能为系统供电。该系统运行功耗为115.50 mW,节能功耗约为0.83 mW。测试结果表明:变压器正常工作热端温度为60 ℃时,系统可以有效地采集变压器所发出的热量,并且通过能量管理模块进行升压稳压输出183.26 mW,能够满足系统的电能需求,采集变压器的温度信息,判断是否异常,通过SPI 通信无线传输到上位机进行预警。