充气式平底旋流器分离性能试验研究

李红强,谭效宗,张宏松,亓聪聪,孟凡希,刘培坤,姜兰越,刁泽玲

(1.充矿能源集团股份有限公司,山东 济宁 273500;2.山东科技大学机械电子工程学院,山东 青岛 266590)

0 引 言

水力旋流器作为一种非均相分离设备,其具有操作方便、结构简单、处理量大、入料粒度宽泛、等优点,在煤炭、环保、石化等领域得到广泛应用[1-3]。旋流器分离原理在于在离心力、重力、流体曳力等多种作用下,粗而重的颗粒螺旋向下运动形成外旋流得到沉砂产品,细而轻的颗粒螺旋向上运动形成内旋流得到溢流产品,完成不同性质颗粒的分离。

近年来随煤炭开采技术的发展和重介分选工艺的推广,选煤行业对旋流器分离精度也提出了更高要求[4-6]。当前重介质旋流器在选煤生产过程中仍存在、底流夹细、颗粒分离精度不足等问题,其原因在于传统柱锥旋流器在分离高浓度矿物时,分离粒度受锥角的因素变小,提高了底流夹细的可能性[7,8]。相比于柱锥旋流器,平底旋流器在分离过程中固体颗粒利用柱段在底流口附近形成循环流,颗粒受循环流的影响聚集成环流状流化床,粗而重的颗粒可以穿过流化床进入底流口,细而轻的颗粒受自身影响不易穿透该流化床,通过自下而上的内旋流进入溢流口,减少底流中细颗粒的含量。但当循环流的颗粒群浓度较大时,固体颗粒也会聚集在底流口附近,减小分级空间,部分细颗粒会夹杂在循环流里,从而造成底流夹细现象[9,10]。

针对上述问题,本文提出一种充气式平底旋流器,在平底旋流器的基础上,增设一个充气装置,通过外置充气对底部沉降的颗粒群进行冲击、松散,将夹杂在高浓度循环流的细颗粒返回内旋流再次参与分离过程,从而减少底流中细颗粒矿物的含量。设计径向充气与切向充气结构,采用试验验证的方法,深入研究充气结构对旋流器分离性能的影响规律。

1 充气式旋流器分离原理

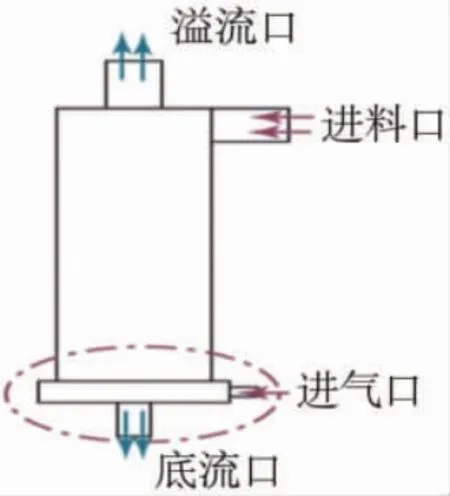

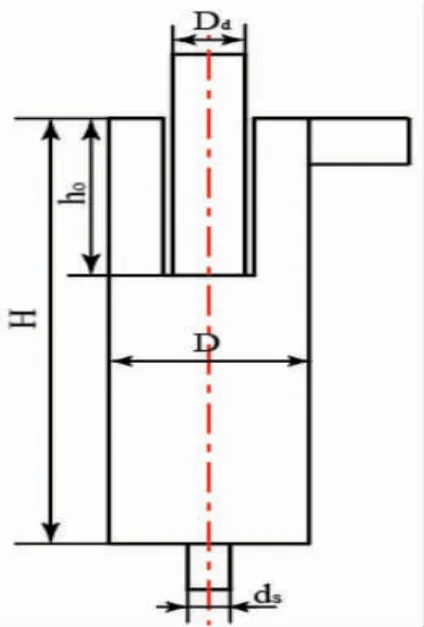

充气式旋流器的主体结构是由常规平底旋流器结构改造而成,主要由进料口、底流口、溢流口、进气口、充气结构、旋流腔构成。为有效缓解旋流器的循环流,本文选取底部位置作为安装的注入点,当充气结构安装至旋流器底部时,从注入点到内旋流的距离会稍短,有利于提高底部颗粒的松散程度以及降低充气的能耗,如图1 所示。

图1 充气式旋流器简图

选择合适的充气方式是降低底流夹细的关键,也是设计充气装置的重要原则。其中边壁微孔充气的方式,常常会出现易堵塞、难清理等问题。采用径向注入气体的方式,可以产生一个指向旋流器中心的径向流,这种流动可以冲散沉积物,并将冲散开的细颗粒定向输送到旋风中心,最后输送至溢流,因此径向注入流必须克服轴向速度的零点。向旋流器底部切向注气是可以对正在旋转的沉积层颗粒一个运动方向相同的作用力,两者相互叠加,且气体速度大于颗粒的运动速度,对循环流附近的颗粒具有一定的推动力,有利于疏散循环流,促进细颗粒向内旋流方向逃逸;粗颗粒也因此受到更大的离心力作用沿着器壁下沉。2 种充气式旋流器充气结构及颗粒运动示意如图2、图3 所示,充气结构主要由1 进气口、2 注射环、3 导流槽组成。充气结构与供气装置相连,气体由进气口注入,填充注射环,导流孔分别将装置中的气流充注入旋流腔。

图2 径向充气式旋流器颗粒运动示意图

图3 切向充气式旋流器颗粒运动示意图

2 试验方案设计

2.1 试验系统设计

试验中采用石英砂和清水配置成物料浓度为10%的矿浆,矿浆在料筒内搅拌均匀后泵入旋流器中,此刻的注气阀门处于关闭状态。在试验过程中,为了确保进料成分稳定,试验中的溢流产物和底流产物均返回至搅拌桶形成闭路循环。等物料在旋流器循环稳定后,打开空气压缩机的阀门,在压缩机的出口连接空气流量计的一端,便于实现充气流量的数值读取实时监控,空气流量计的另一端通过管路连接至旋流器的充气口,向旋流器注入气体。待系统运行稳定后,从旋流器的底流、溢流和进料同时进行多组平行取样,减小试验误差,试验中选用的是φ75 mm 平底旋流器,试验系统图如图4 所示。

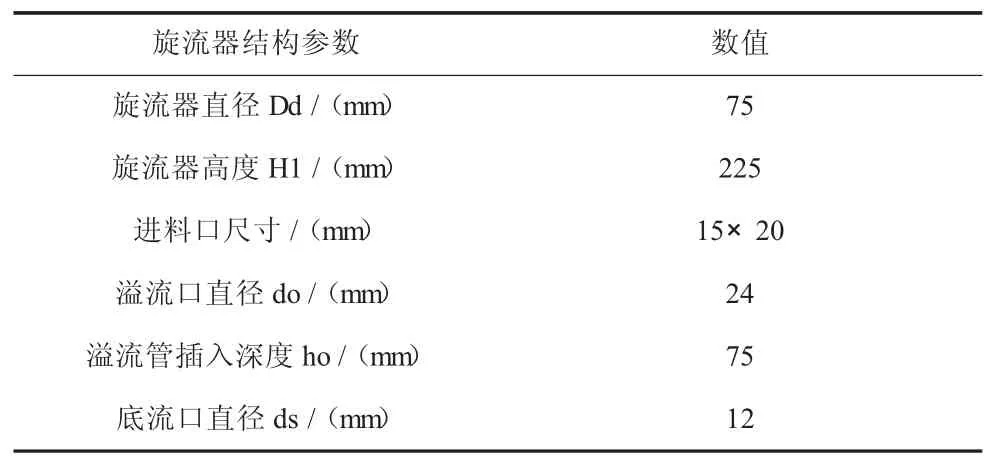

2.2 旋流器结构参数

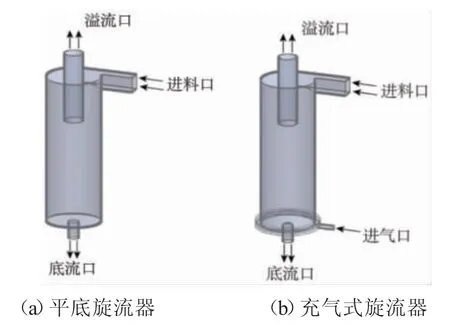

充气式旋流器与平底旋流器相比,其结构尺寸在旋流器的底部有所差异,对比示意如图5,其余的尺寸均相同,其结构示意如图6 所示,试验旋流器基本结构参数见表1。

表1 旋流器结构参数

图5 充气结构示意图

图6 平底旋流器结构图

2.3 试验物料分析

选取密度为2 650 kg/m3的石英砂作为试验物料,其中位粒径d50 为56.39μm,采用激光粒度仪检测出其粒度分布,其粒度分布表见表2。

表2 试验物料粒度分布表

3 试验结果分析

为研究充气对旋流器的分级性能的影响,在进料压力为0.1 MPa、底流口直径为12 mm、溢流口直径为24 mm,进料浓度为10%的相同参数的条件下,进行了径向充气式旋流器、切向充气式旋流器以及平底旋流器的对比试验。

3.1 浓度、分流比及产率分析

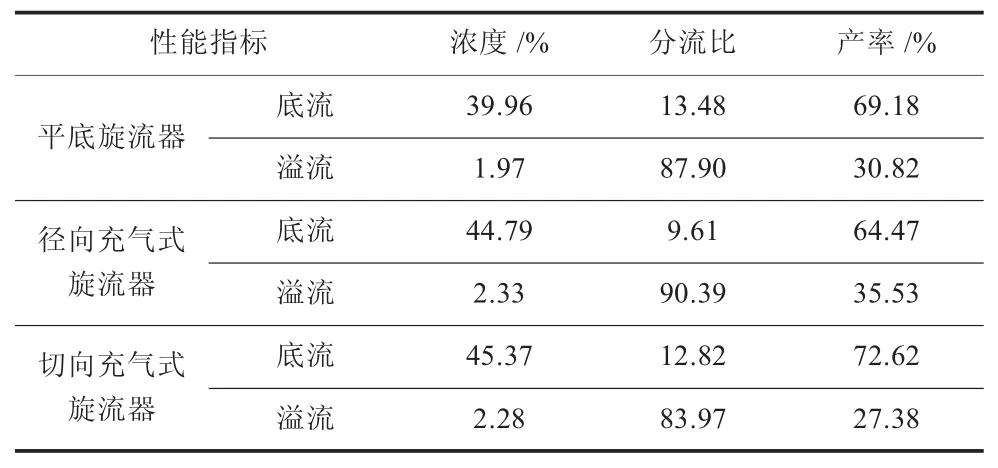

表3 为平底旋流器、切向充气式旋流器以及径向充气式旋流器的试验数据对比结果。与平底旋流器相比,径向充气式旋流器的分流比由13.48 降低为9.61,切向充气式旋流器分流比降低至12.82,这是由于采用充气结构,向旋流器内注入气体,部分流体会受到气体的携带作用以及推动作用,进入内旋流,从溢流口排出,降低旋流器的分流比。径向充气式旋流器的底流浓度由39.96% 提高至44.79%,气体的加入使得大部分的水流向内旋流方向迁移,从溢流口排出;切向旋流器底流浓度提高至45.37%,说明外加的切向力还会将底部循环的颗粒群冲散,使得粗、细颗粒重新进入旋流。径向充气式旋流器底流固相产率为64.47%,降低了4.71%,而切向充气式旋流器的底流固相产率为72.62%,增加了3.44%,说明径向充气的方向是指向中心轴的,与内外旋流的方向不一致,导致旋流器内部流场出现紊乱,而切向充气与内外旋流的方向一致,在冲散循环颗粒群的同时,将更多的粗颗粒进入外旋流,提高分离效率和分离精度,因此底流固相产率会增加。

表3 旋流器对比试验数据

3.2 粒度及分离性能分析

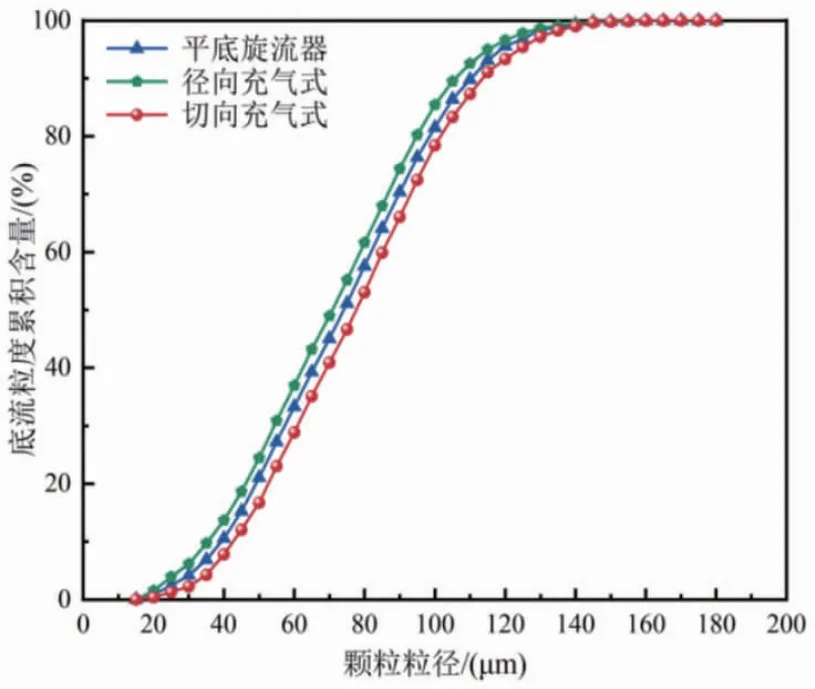

图7 为平底旋流器、切向充气式旋流器以及径向充气式旋流器的底流粒度累积分布曲线图。由图可知,相比于平底旋流器,径向充气式旋流器底流中的-25μm 细颗粒的含量增加了1.52 个百分点,切向充气式旋流器减少了1.12 个百分点。径向充气式旋流器较平底旋流器的底流粒度累积曲线向左偏移,切向充气式旋流器向右偏移。表明切向充气式旋流器底流中细颗粒含量较少,粗颗粒含量相对较多,可以缓解底流夹细问题。

图7 底流的粒度累积含量曲线图

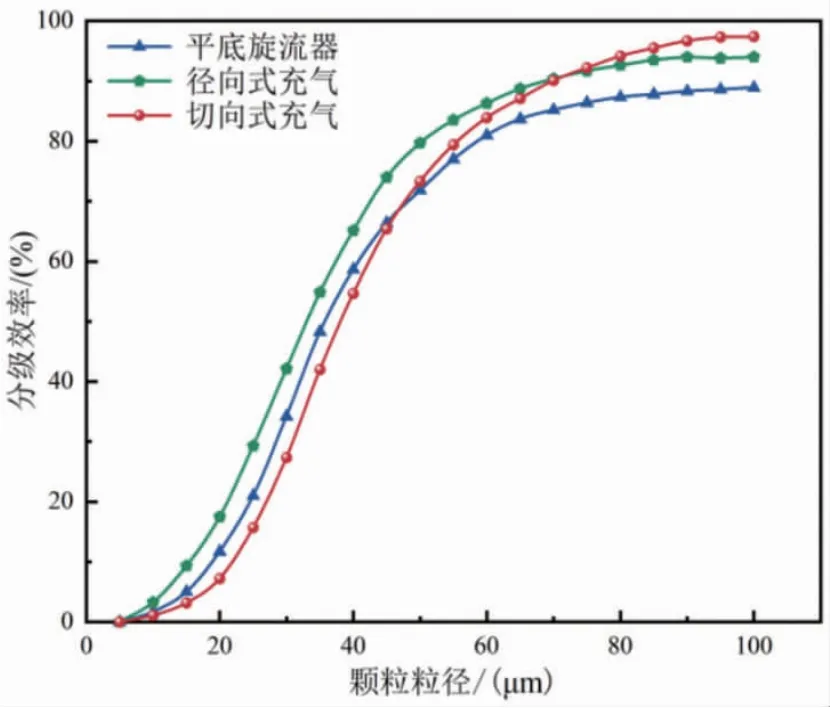

图8 为平底旋流器、切向充气式旋流器以及径向充气式旋流器的分级效率曲线图,表4、表5 分别为充气方式对旋流器分级精度和分级性能的影响。

表5 充气方式对旋流器分级性能的影响

图8 分级效率曲线对比

由图8 和表4、表5 可知,相比于平底旋流器,径向充气式旋流器的分级曲线向左偏移,陡度指数由0.50 提高至0.51,说明径向曳力和离心力两者之间的大小会影响颗粒在旋流器内的运动轨迹,当颗粒受到的离心力小于径向曳力时,颗粒会进入内旋流从溢流口排出,反之进入底流;其分离粒度由35.81μm 降低至32.69μm,说明在充气过程中,部分粗颗粒被冲入内旋流,导致底流中细颗粒的占比增加,从而减小分离粒度。

相比于平底旋流器,切向充气式旋流器的分级曲线向右偏移,陡度指数由0.50 提高至0.56;其综合分级效率比平底旋流器增加了5.95 个百分点,其分离粒度由35.81μm 增加至38.16μm;说明切向充气式旋流器底流中的粗颗粒占比增加。因此,采用切向充气的方式会加强旋流,强化分级,从而提高旋流器的分级性能,有效改善底流夹细。

4 结 论

针对煤泥分选工艺中旋流器分离存在的底流夹细问题,本文提出了一种平底充气式旋流器,采用理论分析和试验验证的方法,探究了充气式旋流器的内部流场及分离特性规律,研究结果表明:

相较于平底旋流器,径向充气式旋流器的分流比由13.48 降低为9.61,底流浓度提高4.83%,底流固相产率降低4.71%,切向充气式旋流器分流比由13.48 降低至12.82,切向旋流器底流浓度提高至5.41%,底流固相产率增加3.44%。

相较于平底旋流器,径向充气式旋流器底流中的-25μm 细颗粒的含量增加了1.52%,切向充气式旋流器减少1.12%,结果表明切向充气式旋流器底流中细颗粒含量减小,有效改善了底流夹细现象。

相较于平底旋流器,径向充气式旋流器分离粒度由35.81μm 降低至32.69μm,切向充气式旋流器分离精度提高,以-25μm 含量计算综合分级效率提高5.95%,分离粒度由35.81μm 增加至38.16μm,有效改善底流夹细的问题。

综上所述,采用切向充气会强化分级,将外旋流中夹杂的细颗粒以及循环在底部的细颗粒重新进入内旋流,减少切向充气式旋流器的底流中的细颗粒含量,提高分级效率,改善分级效果。