凌志达矿坚硬顶板切顶卸压与巷道支护方法研究

张 银

(山西凌志达煤业有限公司,山西 长治 046606)

0 引 言

我国井工煤矿开采过程中,厚大坚硬顶板条件煤层在回采过程中极易出现悬顶问题,造成工作面在强矿压作用下发生冒顶致灾风险,以及工作面巷道变形严重[1-3]。生产实践表明对工作面顶板实施切顶卸压是解决这类问题的主要手段[4-6],研究这类顶板条件下合理的切顶卸压及巷道支护方法,对实现工作面安全回采具有重要意义。在这方面研究中,张权为了解决工作面初采期间坚硬顶板垮落困难的难题,以马脊梁矿8208 工作面初采顶板处理研究为工程背景,提出8208 工作面初采深孔预裂爆破方案。杨志弘指出针对坚硬顶板条件,当顶板厚度较大时,更容易导致巷道变形严重,甚至发生冒顶风险,并给出了现场切顶卸压及预裂爆破方法。李睿峰针对坚硬顶板特厚煤层综放工作面矿压显现强烈及小煤柱临空巷道变形严重问题,提出采用初采前切眼爆破放顶、回风巷爆破切顶卸压、胶带巷水力致裂的综合矿压治理措施。综合文献分析,对坚硬顶板条件围岩控制,主要采用切顶卸压方法,以凌志达煤矿15218工作面坚硬顶板条件为工程背景,对坚硬顶板切顶卸压参数确定及支护方法进行了研究,保证了工作面安全高效开采。

1 工程概况

凌志达煤矿15218 工作面主采15 号煤层,煤层平均厚4.22 m,倾角4°~10°,工作面基本顶板为6.78 m 厚的K2 灰岩,f=14~16,属于典型的厚硬顶板条件,底板主要为泥岩和细粒砂岩,工作面采用综采一次采全高采煤工艺,全部垮落法管理顶板。15218 工作面北侧为15220 工作面,南侧为15216工作面采空区,巷道断面尺寸为宽×高= 5.4 m×4.0 m,工作面位置关系见图1。

图1 工作面位置关系图

由于工作面顶板为坚硬灰岩,当顶板中的厚硬岩层在回采后垮落不及时、不充分时,该部分的荷载和倾覆力矩将长期作用在煤柱和巷帮上,最终使得相邻工作面巷道变形严重,表现在两帮及顶底板的相对移近量明显增大,给工作面安全回采造成威胁。为此,研究坚硬顶板条件下15218 工作面切顶卸压与巷道支护方法,对实现工作面安全高效回采至关重要。

2 顶板关键层判别

直接顶初次垮落后,随着回采工作面继续推进,将引起覆岩关键层的破断与运动。为了研究具体条件下覆岩关键层的破断条件,用于指导切顶参数确定,应对覆岩中的关键层位置进行判别。根据关键层的定义与变形特征,在关键层变形过程中,其所控制上覆岩层随之同步变形,而其下部岩层不与之协调变形,因而它所承受的载荷已不再需要其下部岩层来承担。第一层岩层为第一层关键层,它的控制范围达到第n层,则第n+1 层成为第二层关键层必然满足:

式中:qn+1,qn分别为计算到第n+1 层与n层时,第一层关键层所受载荷。

其中:

式中:En为第n层岩层弹性模量,MPa;hn为第n层岩层厚度,m;γn为第n层体积力,N/m3。

对于第一层泥岩,E1= 1.16 MPa,h1= 1.34 m,γ1=26 N/m3;对于第二层K2 灰岩,E2= 1.57 MPa,h2= 6.78 m,γ2= 225 N/m3。将相关参数带入公式(2),可得:

对于第一层泥岩:

对于第二层K2 灰岩:

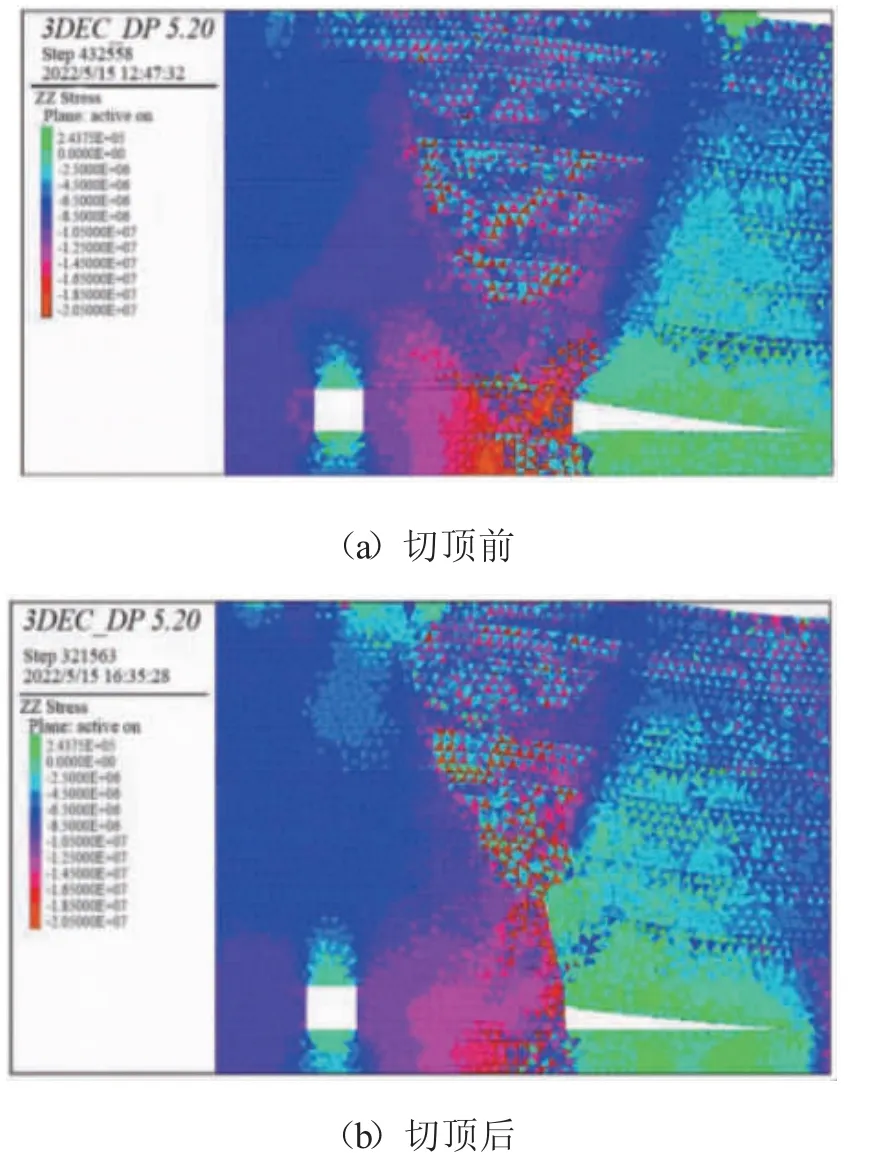

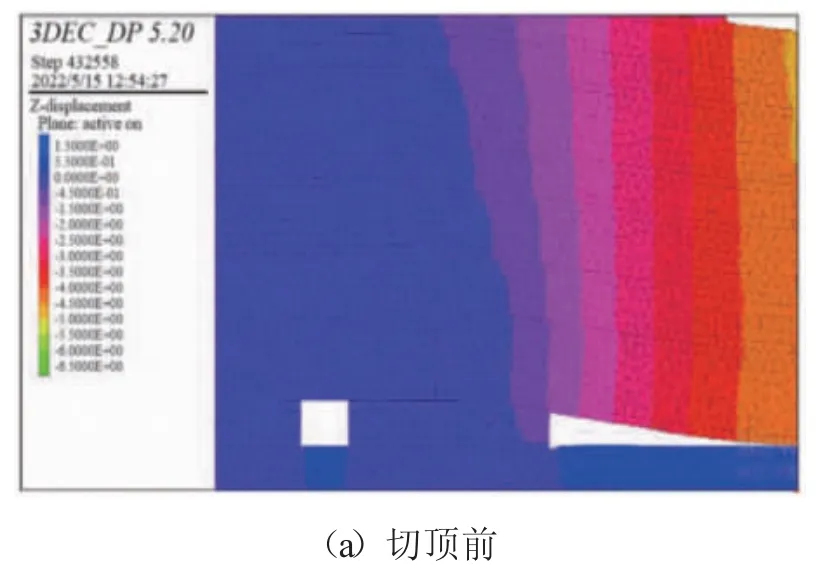

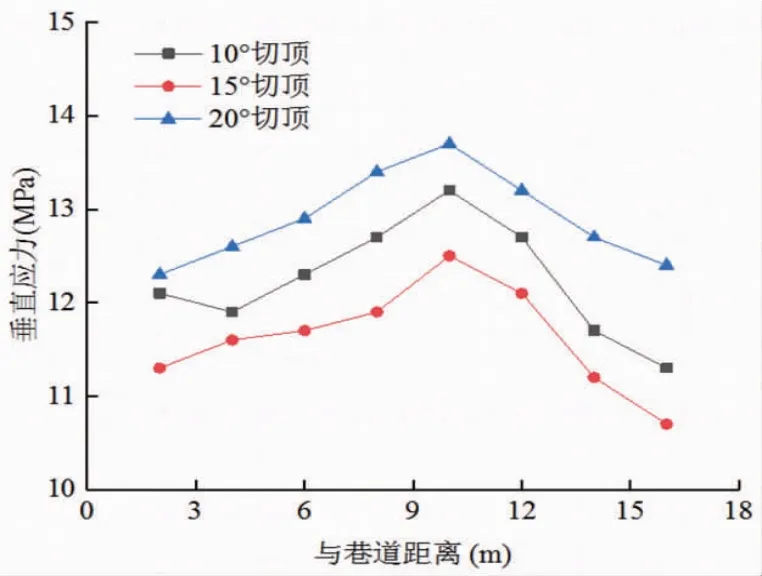

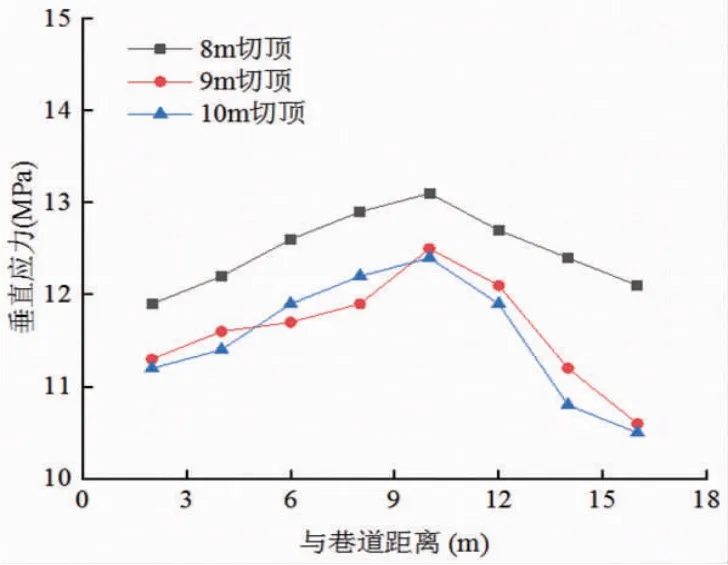

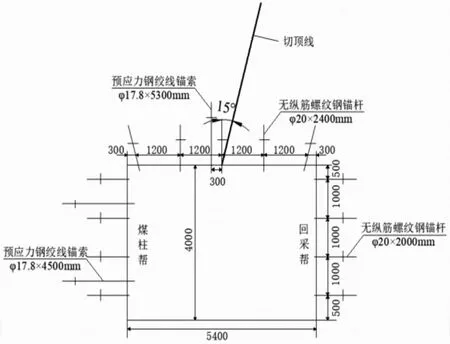

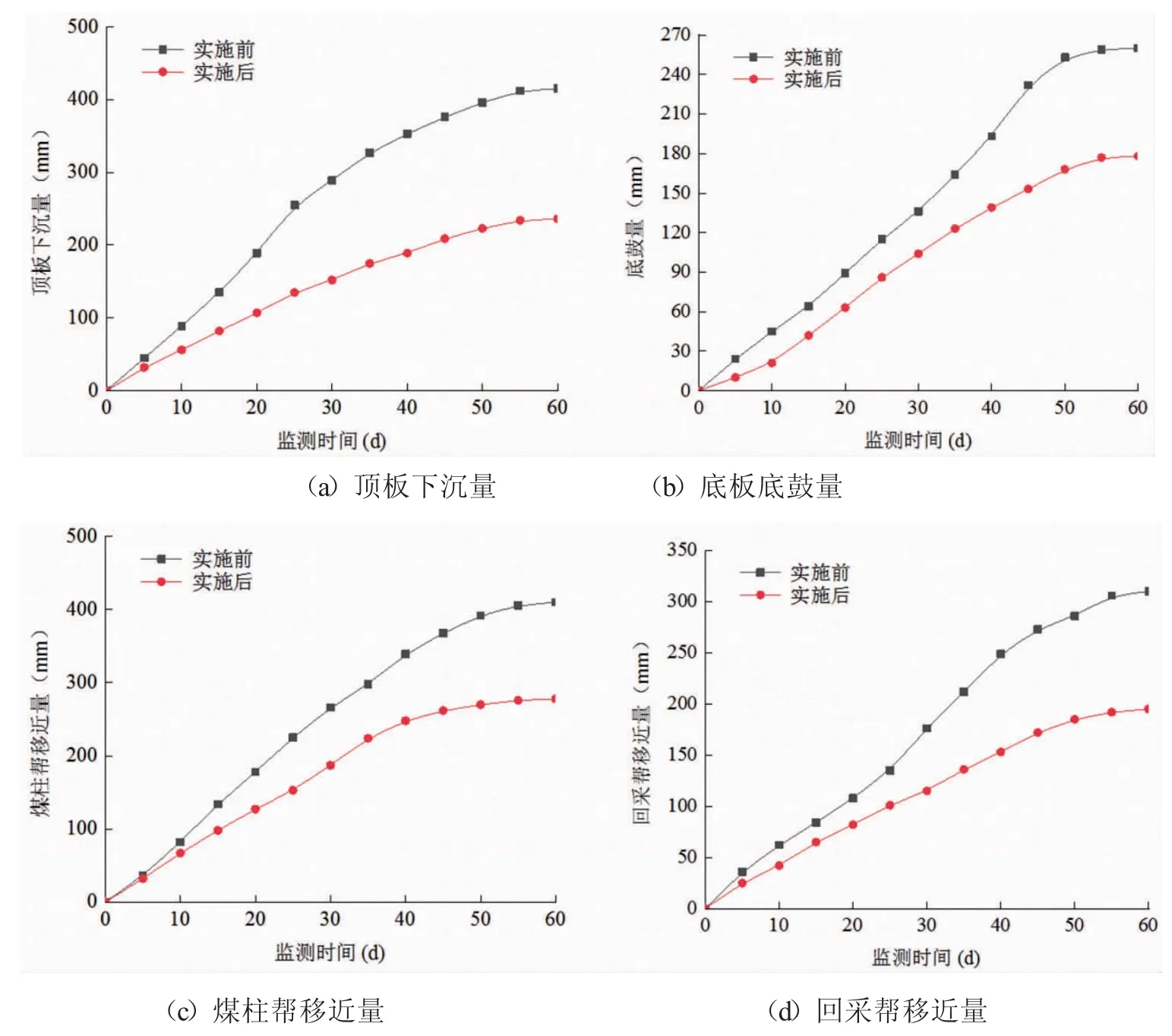

根据上述计算结果可以看出,q2 式中:li为第i层的破断距,m;Rt为岩层抗拉强度,kPa。 按两端固支梁分别计算第一层与第二层岩层的破断距如下: 通过计算可以看出,l1 对于坚硬顶板条件,由于其极限垮落步距大,会将高应力传导至煤柱及临近工作面回采巷道,不利于巷道稳定,据此提出对坚硬顶板实施切顶卸压方法。为得到合理切顶参数,采用FlAC3D数值软件对厚硬顶板切顶参数合理值进行确定。数值模型尺寸为长×宽×高=250 m×250 m×150 m,模型底部及四周进行位移约束,上部施加载荷等效上覆岩层自重,岩体力学参数见表1。 3.2.1 切顶卸压效果分析 切顶前后垂直应力变化情况见图2,切顶前高应力集中出现在煤柱内部及巷道两帮,煤柱内应力峰值达18 MPa,巷道两帮应力峰值达13 MPa(图2a);切顶后对应力传导起到了明显的限制作用,煤柱内应力峰值达12.5 MPa,巷道两帮应力峰值达8.5 MPa,切顶的存在提高了煤柱的承载能力,有利于巷道及煤柱的稳定(图2b)。 图2 切顶前后垂直应力分布云图 切顶前后垂直位移变化情况见图3,切顶前采空区上方悬顶高度较大,采空区侧煤柱垂直位移达450 mm,采空区顶板悬顶较明显,有继续向临近工作面巷道发展的趋势(图3a);切顶后采空区上方悬顶高度显著减小,采空区侧煤柱最大垂直位移达210 mm,切顶对煤柱顶板下沉起到了明显的限制作用(图3b)。 图3 切顶前后垂直位移分布云图 综合分析,对工作面顶板实施切顶卸压后,能够在一定程度上切断高应力传导路线,使应力发展不会朝向煤柱及临近工作面巷道,有利于巷道及煤柱的稳定,对坚硬顶板实施切顶卸压可以取得良好的卸压效果。 3.2.2 合理切顶角度确定 对于坚硬顶板条件,部分研究成果表明,合理的切顶角度在10°~20°范围内[10-12],研究选取切顶角度分别为10°、15°、20°3 种工况进行模拟分析。结合前述关键层理论分析结果,切顶高度应不小于8.12 m,这里给定切顶高度为9 m。工作面回采后,不同切顶角度下煤柱应力变化情况见图4。随着与巷道距离的增加,煤柱所受应力呈现先增加后减小变化趋势,应力峰值出现在距巷道10.5 m 的煤柱内部,分别为13.3、12.4、13.8 MPa,随着切顶角度的增加,煤柱内应力峰值表现为先减小后增加,当切顶角度为15°时,煤柱所受应力整体较小,卸压效果最佳,由此确定合理切顶角度为15°。 图4 不同切顶角度煤柱垂直应力变化曲线 3.2.3 合理切顶高度确定 根据前述分析结果,切顶高度不应小于8.12 m,研究选取切顶高度分别8、9、10 m 的3 种工况进行模拟分析,切顶角度选取为15°。工作面回采后,不同切顶高度下煤柱垂直应力变化情况见图5。随着与巷道距离的增加,煤柱内垂直应力整体表现为先增加后减小特征,当切顶高度为8 m 时,煤柱内垂直应力峰值达13.5 MPa,显著高于后2 种工况;当切顶高度分别为9、10 m 时,煤柱内垂直应力呈现交替变化特征,应力峰值分别为12.6、12.5 MPa,整体变化趋势不明显,说明当切顶高度达到一定数值后再继续增加,并不能取得更好的切顶效果,综合考虑钻孔施工成本,确定合理切顶高度为9 m。 图5 不同切顶高度煤柱垂直应力变化曲线 研究提出采用超前预裂切缝技术对坚硬顶板实施切顶卸压,由于15 号煤层基本顶为K2 灰岩,岩性坚硬,结合矿井实际情况,选用三级煤矿许用乳化炸药,每卷炸药规格为φ35 mm×200 mm。单个切缝卸压爆破孔装药量按下式确定: 式中:W为单孔装药量,kg;L为切缝孔深,m,取9 m;μ为装药系数,取0.8;ρ为装药密度,kg/(孔·m),取0.3 kg/(孔·m)。 将相关参数带入公式(8),得到单孔装药量为16 kg。为提高装药效率和爆破效果,装药时采用抗静电阻燃的聚能管,采用“O”型聚能管,考虑到其外壁钻孔质量等因素的影响,单根聚能管长度一般1.0~2.0 m,深孔预裂爆破选用单根长度分别为1.5、2.0 m 的聚能管,采用黄沙、黄泥进行封孔。切顶卸压钻孔岩巷道顶板中心区域打设,与巷道顶板垂线呈15°夹角,炮孔间距1.0 m,直径60 mm,深度9 m。为了确保炮眼内药包的完全引爆,采用正向装药,多雷管引爆。每孔使用10 m 聚能管,最后用水炮泥消焰,炮泥封孔。封孔时注意对爆破母线的保护,防止其磨损与绞缠,母线悬挂至孔壁上侧,并固定好。每孔装药量为10 kg,雷管10 发。雷管在孔内采用串联连接,放炮母线必须绝缘良好,并且悬空吊挂。 1)顶板支护。巷道顶板采用“锚杆+金属网+锚索”联合支护。顶锚杆为φ20 mm×2400 mm 高强度无纵筋螺纹钢锚杆,间排距1 200 mm×1 400 mm,每排布置5 根锚杆,靠近巷帮的顶板锚杆距帮部300 mm,且与顶板成15°角;顶板铺设φ2.6 mm勾花菱形铁丝网,网片规格1 100 mm×10 000 mm,网片搭接长度为100 mm。顶锚索为φ17.8 mm×5 300 mm 的低松弛预应力钢绞线锚索,每排1 根锚索,排距1 600 mm,锚索预紧力不低于175 kN。 2)两帮支护。两帮采用“锚杆+金属网+钢筋梯子梁+锚索”联合支护。帮锚杆φ20 mm×2 000 mm高强度无纵筋螺纹钢锚杆,间排距为1 000 mm×1 200 mm,每排打设4 根,锚杆与巷帮垂直布置;在安装锚杆的位置焊接2 道纵筋,纵筋间距150 mm,以便安装锚杆,钢带压网;煤柱帮每排补打2 根φ17.8 mm×4 500 mm 的低松弛预应力钢绞线锚索,间排距为1 600×2 000 mm;巷道帮部采用铁丝网铺设,铺设φ2.6 mm 勾花菱形铁丝网,用16 号铁丝每200 mm 绑扎一道,巷道支护断面如图6 所示。 图6 巷道支护断面图 针对凌志达矿工作面坚硬硬顶条件,研究提出的坚硬顶板切顶卸压及巷道支护技术在工作面巷道进行了工程实践,并对方案实施前后巷道变形情况进行了监测,结果如图7 所示。方案实施前,巷道变形稳定后顶板最大下沉量为415 mm,底板最大底鼓量为260 mm,煤柱帮最大移近量为410 mm,回采帮最大移近量为310 mm,严重制约了矿山安全生产;方案实施后,沿空巷道变形显著下降,巷道变形稳定后顶板最大下沉量为236 mm,底板最大底鼓量为178 mm,煤柱帮最大移近量为262 mm,回采帮最大移近量为195 mm,。综合对比分析,顶板下沉量降低了43.1%,底板底鼓量降低了31.5%,煤柱帮移近量降低了36.1%,回采帮移近量降低了36.2%,巷道变形得到了良好控制。 图7 巷道变形监测结果 1)通过理论分析,凌志达矿15218 工作面顶板第二层K2 灰岩为关键层,由于顶板泥岩与K2 灰岩总厚度达8.12 m,为此对于坚硬顶板切顶卸压参数的选择,应保证切顶高度大于8.12 m。 2)通过数值模拟分析,对工作面顶板实施切顶卸压后,能够在一定程度上切断高应力传导路线,使应力发展不会朝向煤柱及临近工作面巷道,有利于巷道及煤柱的稳定,确定合理切顶高度为9 m,合理切顶角度为15°。 3)研究提出了在巷道顶板中部实施超前预裂爆破切顶卸压方法,以及“锚杆+金属网+钢筋梯子梁+锚索”的巷道联合支护技术。通过现场实践,顶板下沉量降低了43.1%,底板底鼓量降低了31.5%,煤柱帮移近量降低了36.1%,回采帮移近量降低了36.2%,巷道变形得到有效控制。3 坚硬顶板切顶卸压参数确定

3.1 数值模型构建

3.2 数值结果分析

4 坚硬顶板切顶卸压与巷道支护方法

4.1 切顶卸压方法

4.2 切顶巷道支护方法

5 工程应用效果分析

6 结 论