反渗透海水淡化系统混合膜设计

苏慧超,李逢时,徐国荣,赵剑超,赵河立,*

(1.自然资源部天津海水淡化与综合利用研究所,天津 300192;2.山东电力建设第三工程有限公司,山东青岛 266100)

经过近几十年的迅速发展,海水淡化已经成为应对全球淡水资源危机的重要手段。相较于热法(如多效蒸馏和多级闪蒸),反渗透海水淡化因为其高效、低耗、安装运行灵活等特点逐渐成为海水淡化的主流,目前在全球海水淡化市场占比超过60%。虽然技术的发展使反渗透海水淡化能耗大大降低,但是其高压驱动这一先决条件使其能耗依然偏高。因此,进一步降低能耗和制水成本仍旧是目前反渗透海水淡化的一个重点。一方面是通过不断研发新的材料、设备提高其效率;另一方面是通过系统的优化设计提高材料设备使用率,尤其是对于大型系统来说,优化设计显得尤为重要。在反渗透海水淡化系统的膜堆中,一般一支压力容器(膜壳)中串联5~7支膜元件。从进水侧开始,膜元件的产水量逐渐减小,前端的膜元件承担较大的产水量,而后端的膜元件进水含盐量逐渐升高,产水量逐渐减小。因此,前后端膜元件负荷呈现较大差异,整个膜壳内的水力和压力分布呈现不均匀的现象,导致不同位置膜元件的老化、污染各不相同,不能充分发挥膜元件性能。通过优化设计解决此类问题对于系统高效节能运行至关重要。

反渗透混合膜设计(hybrid membrane inter-stage design, HID)是在同一压力容器内将不同脱盐率和渗透流量的膜元件以不同数量进行混合配置的设计方式[1]。通常在一支压力容器内,首端膜元件的通量比末端膜元件高,为了保持前后端相对均衡的回收率,末端元件的渗透压会相对较高。因此,在前端配置高脱盐率膜元件,后端配置高通量膜元件,以解决流量平衡的问题,有利于提高单支压力容器的产水量,同时降低操作压力,还能有效减轻前端膜元件的污染。HID最初由杜邦(DuPont)(原陶氏)公司于1986年提出,当时称为Internally Staged Design (ISD)[2]。试验验证这种设计方式可以将回收率提高到50%~60%,每支压力容器内的膜通量可达到18~27 L/(m2·h-1)[3]。此后,为了使不同品牌商用反渗透膜产品能够实现通用互换,Peate等[1]将其概念延伸为HID,并在西班牙加那利群岛的淡化厂中进行了不同品牌膜产品的互换应用与性能对比,研究了不同膜品牌混合膜设计在降低能耗和平衡配水方面的作用,认为回收率可提高6%~8%,压力可降低300~600 kPa,同时可有效降低首支膜污染。Han等[4]研究了混合膜设计对于脱硼和降低能耗的影响,对比了高盐高温、低盐高温、低盐低温3种进水条件,认为温度比回收率对混合膜的影响更大,可节约能耗0.41 kW·h/m3。

在实际工程应用中,国外一些淡化厂也已经采用了这种设计。例如,2001年建成的塞浦路斯拉纳卡淡化厂(Larnaca desalination plant)[5],规模为54 000 m3/d,采用8芯压力容器,一级反渗透为6套,系统回收率为50%,压力容器为120支,内部采用“SWC3+SWC4”组合形式;二级反渗透为1套,压力容器为60支(两段设计40∶20),内部采用“ESPA2/ESPAB”组合形式。西班牙拉斯帕尔马斯第三淡化厂(Las Palmas Ⅲ SWRO plant)1989年开始建设,在运营过程中逐步采用不同类型膜元件进行替换,到2009年,5组SWRO以“4SWC4+2SWC5”和“4SW30XHR-400i+2SW30HRLE-400i”两种混合膜形式配置。西班牙马萨龙淡化厂(Mazarron SWRO plant)规模为35 000 m3/d,2001年开始运营,采用“2支高脱盐膜+5支标准脱盐膜”混合配置形式。智利El Coloso淡化厂(El Coloso SWRO plant)规模为45 360 m3/d,2006年开始运营,回收率为50%,共4组,每组137个7芯压力容器,采用“2支高脱盐膜+5支高通量膜”混合配置形式[1]。

HID能够有效降低反渗透海水淡化系统的运行能耗。然而,近年来国外对其研究却相对较少,国内也没有相关论文对混合膜设计进行探讨,相关工程应用案例也鲜有报道。因此,开展混合膜设计研究对促进该技术在国内工程设计中的推广应用具有重要意义。本文选取DuPont、LG、东丽(Toray)、海德能(Hydranautics)四大主流反渗透膜品牌中有代表性的膜元件,运用各品牌反渗透设计软件进行定量分析,对比膜产品在混合膜设计中的性能表现,评价其优劣性。进一步深入剖析了温度和混合膜配置比例对水质、水量、节能效率、流量匹配等方面的影响,为反渗透海水淡化系统节能设计提供数据支撑。

1 主流商用膜品牌混合膜设计对比

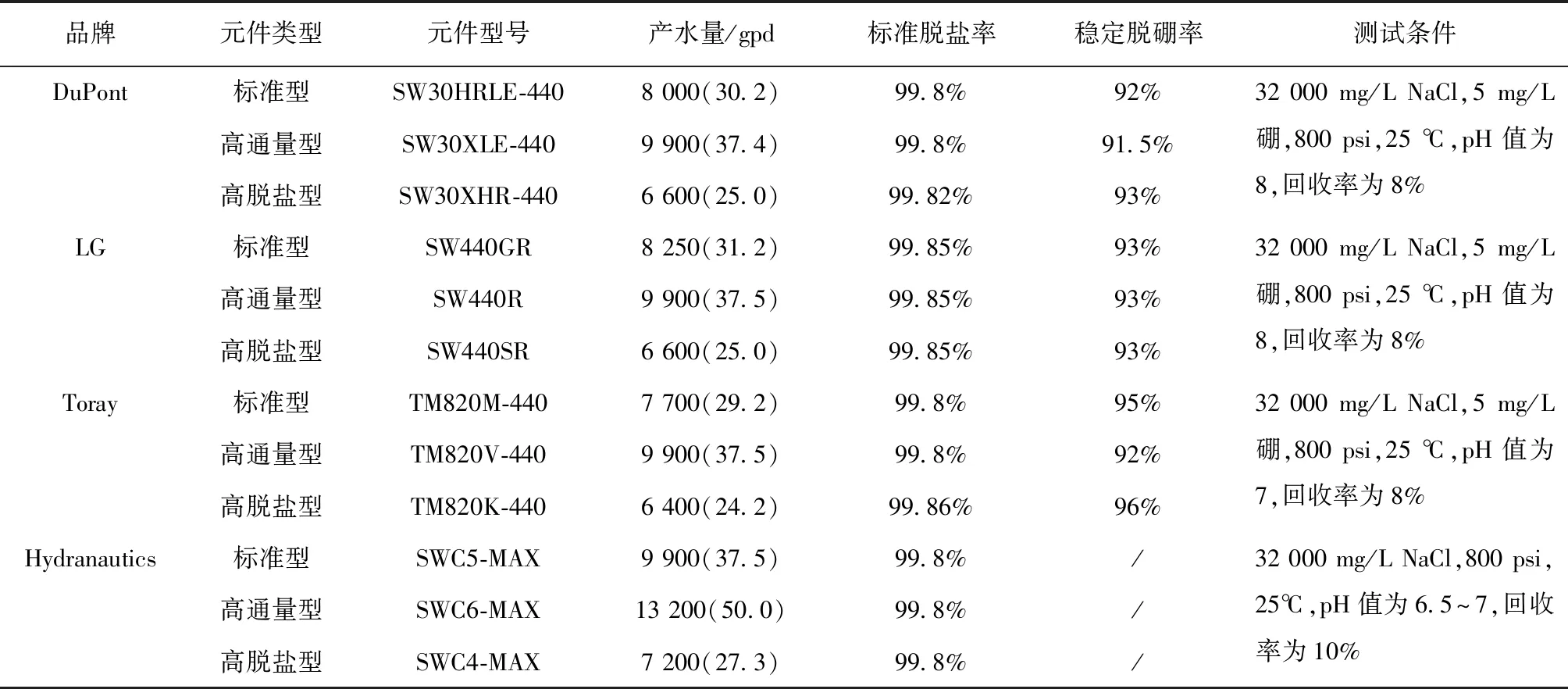

对于四大主流商用反渗透膜产品制造商DuPont、LG、Toray、Hydranautics,选取各品牌具有代表性的膜产品,同类型膜产品常在工程应用中互为替换,有效膜面积均为440 ft2(约为41 m2),具体产品性能参数如表1所示。

表1 典型膜元件特性参数Tab.1 Characteristic Parameter for Typical Membrane Elements

如表1所示,DuPont和LG是基于相同的测试条件,Toray的测试条件仅在pH上有细微差别。结果表明,同一类型膜元件在产水量、脱盐率等方面的性能基本相同,但脱硼率差异较大,Toray相对较高,DuPont相对较低,LG无差别。而Hydranautics由于测试条件中回收率采用10%,与其他品牌产品相比,产水量明显偏大,且没有提供脱硼率数据。为使对比分析在同一基准下进行,设定如下统一条件。

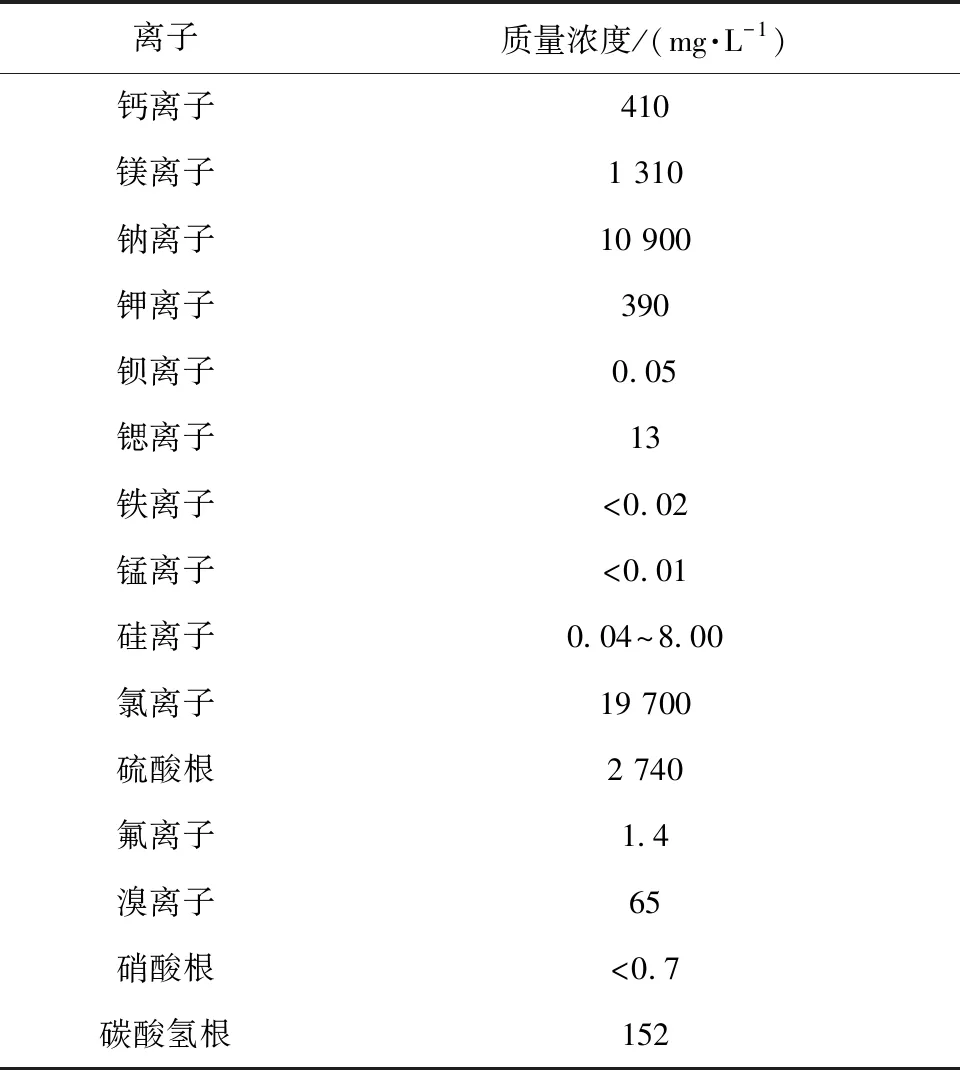

(1)含盐量为35 000 mg/L的标准海水,其组成如表2所示。

表2 标准海水组成Tab.2 Standard Seawater Composition

(2)统一采用120支7芯压力容器,混合膜设计方式为:2支高脱盐型膜+3支标准型膜+2支高通量型膜,具体配置如表3所示。

表3 不同品牌混合膜设计方式Tab.3 HID Methods for Different Brands

(3)采用各品牌公开的反渗透设计软件进行数据模拟分析,具体如下:DuPont采用WAVE v1.82n1,LG采用Q+Projection v3.1.0.9,Toray采用TorayDS2 v217166,Hydranautics采用IMSDesign。

(4)产水量为500 m3/h,回收率为45%,温度为25 ℃。

(5)各品牌模拟软件在流量因子(也称污堵因子,由通量衰减率决定)和透盐率增加值的默认取值上有一定差异。例如,LG的通量衰减率取7%/年(5年膜污堵因子为0.7),透盐率增加值取7%/年;Toray的通量衰减率取3.5%/年(5年膜污堵因子为0.84),透盐率增加值取7%/年;Hydranautics的通量衰减率取5%/年(5年膜污堵因子为0.77),透盐率增加值取7%/年;而DuPont的通量衰减率需由设计者根据经验取值,并且软件中无法设定透盐率增加值,通常3年膜污堵因子取0.8(相当于通量衰减率为7%/年),而最大透盐率规定不超过产品规范中最大透盐率的1.35倍(质保期3年内)。因此,本文模拟对比以下两种情况。

(1)初始运营新膜:污堵因子取1,透盐率年增加值取0。

(2)运营5年老膜:膜通量衰减率取7%/年,即污堵因子取0.7;透盐率增加值取7%/年,即透盐率为初始透盐率的1.40倍。

1.1 新膜(初始)对比

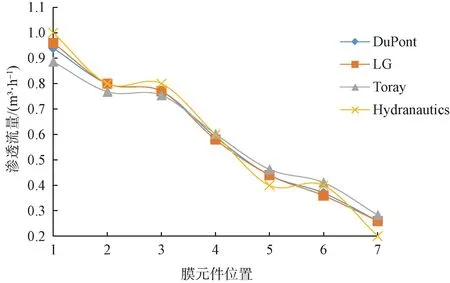

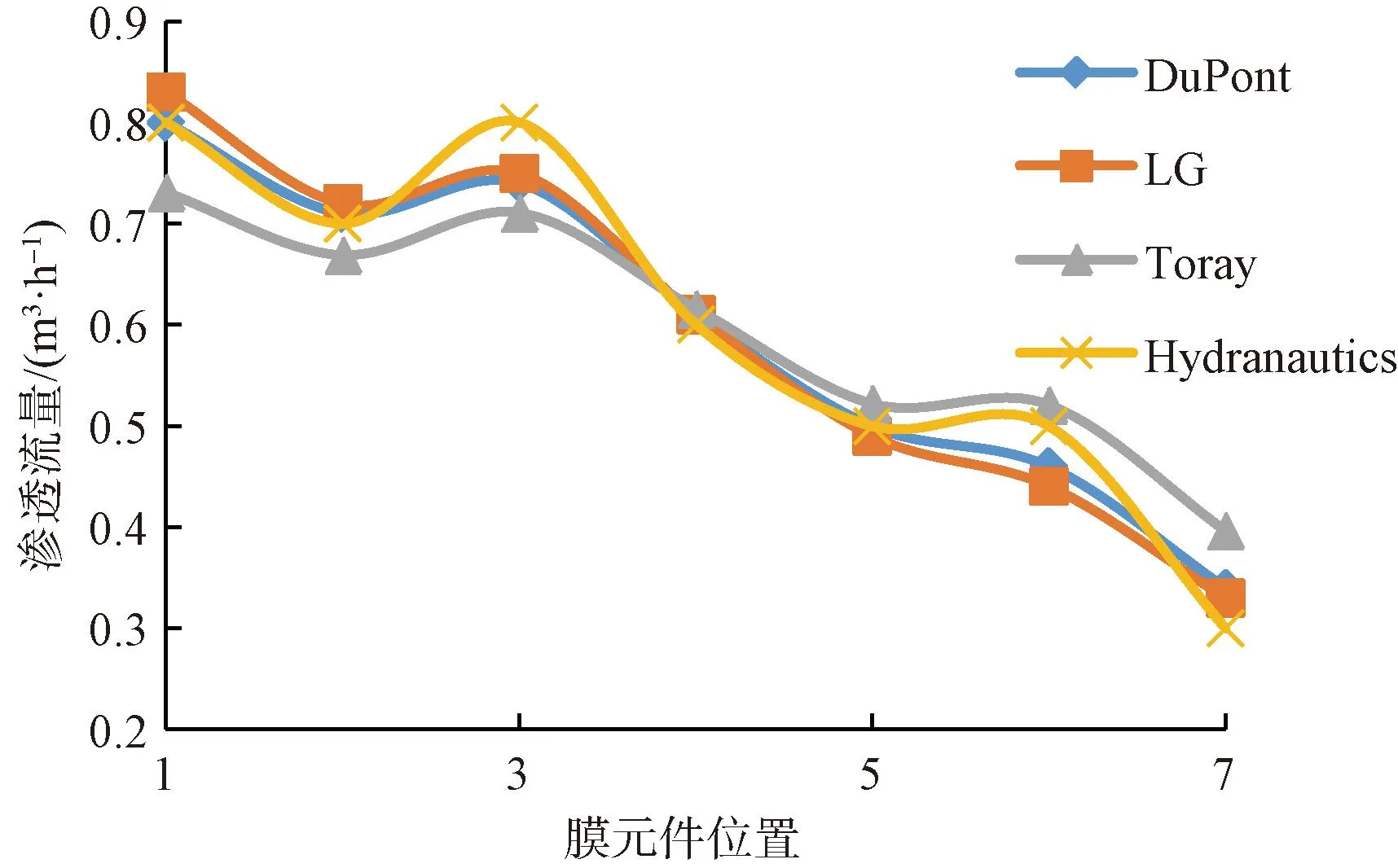

图1显示了同一压力容器内不同位置的膜元件渗透流量的变化趋势,对比4个品牌可知,在相同的设计条件下,Toray的流量变化曲线最为平缓顺滑,LG和DuPont的流量变化曲线除第一点稍有差别外几乎重合,曲线变化程度居中,而Hydranautics的流量变化曲线最为陡峭,斜率最大。

图1 不同位置膜元件渗透流量变化(初始)Fig.1 Permeating Flux Variation for Membrane Elements in Different Positions (Initial)

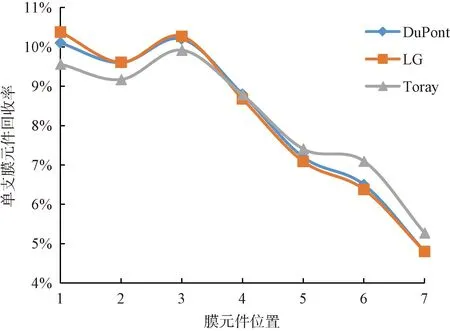

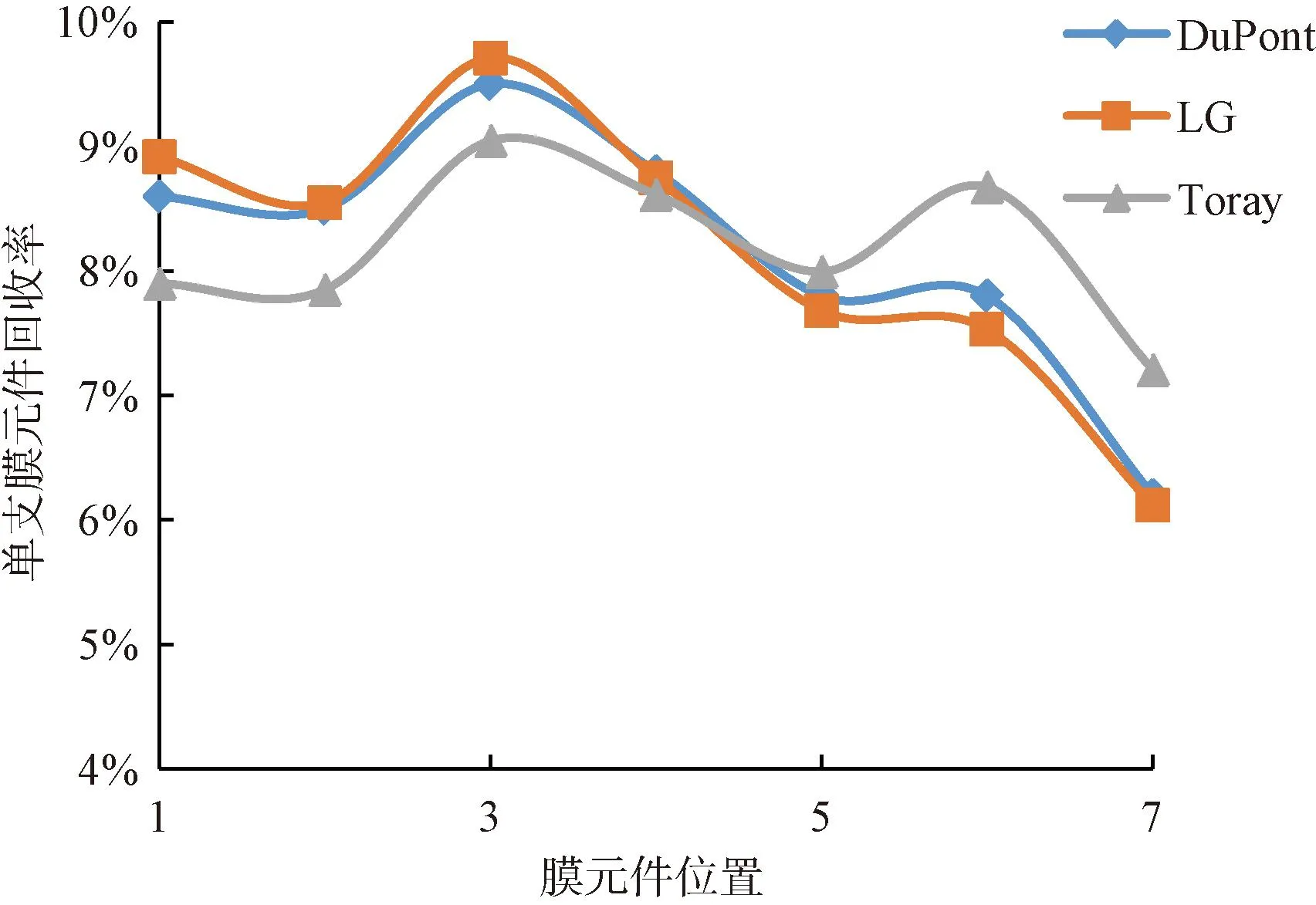

图2显示了同一压力容器内不同位置的膜元件回收率的变化趋势。Hydranautics的模拟软件不能显示每支膜元件的回收率,因此,仅对其他3个品牌进行对比。如图所示,回收率的变化趋势与图1渗透流量的变化趋势表现一致,Toray的回收率变化曲线最为平缓,LG和DuPont的流量变化曲线几乎相同。同一压力容器内不同位置膜元件的回收率和渗透流量变化趋势或可在一定程度上反映出各品牌膜产品的性能差异,比如Toray的变化趋势最为平缓,说明3款膜的通量差异最小,而Hydranautics 3款膜的通量差异最大。

图2 不同位置膜元件回收率变化(初始)Fig.2 Recovery Variation for Membrane Elements in Different Positions (Initial)

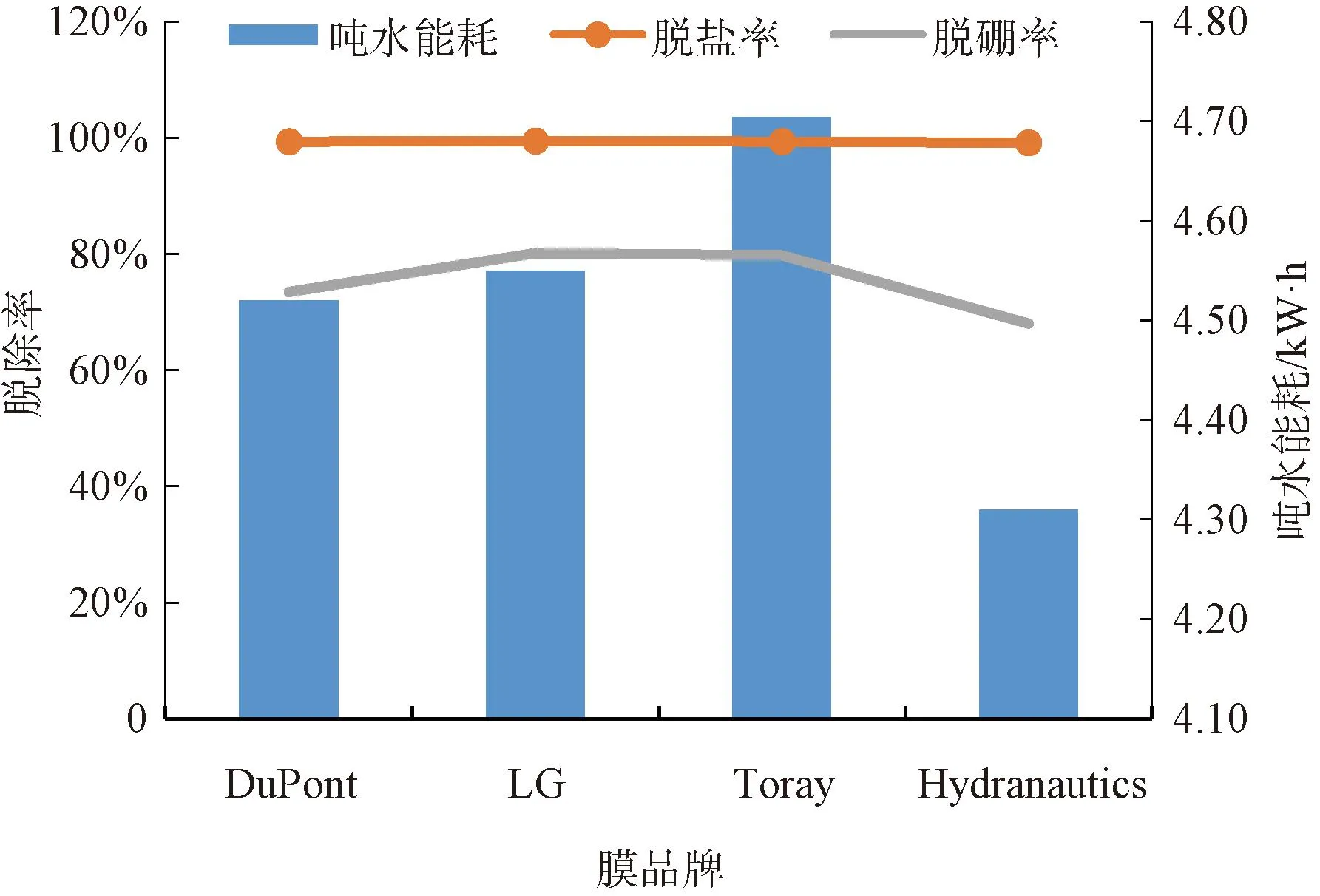

图3显示了相同设计条件下,4个膜品牌在脱盐率、脱硼率、吨水能耗性能指标上的差异。从脱盐率来讲,LG最高(99.61%),DuPont(99.52%)和Toray(99.53%)次之,Hydranautics(99.38%)最差,但总体水平相差不大。然而,脱硼率的差异较为明显,分别为Toray(85.20%)>;LG(84.80%)>;DuPont(81.25%)>;Hydranautics(75.40%),前三者的模拟数据与官方公布的性能参数有一定差距,但趋势基本一致,然而Hydranautics的脱硼率明显偏低确实让人意外。从吨水能耗来看,Toray最高,DuPont和LG次之,Hydranautics最低,与离子脱除率的表现趋势基本吻合。从理论上来讲,离子脱除率越高,反渗透膜分离层致密程度越高,所需渗透压大,吨水能耗越高,与上述模拟结果基本吻合。

图3 不同品牌性能指标对比(初始)Fig.3 Performance Comparison for Different Brands (Initial)

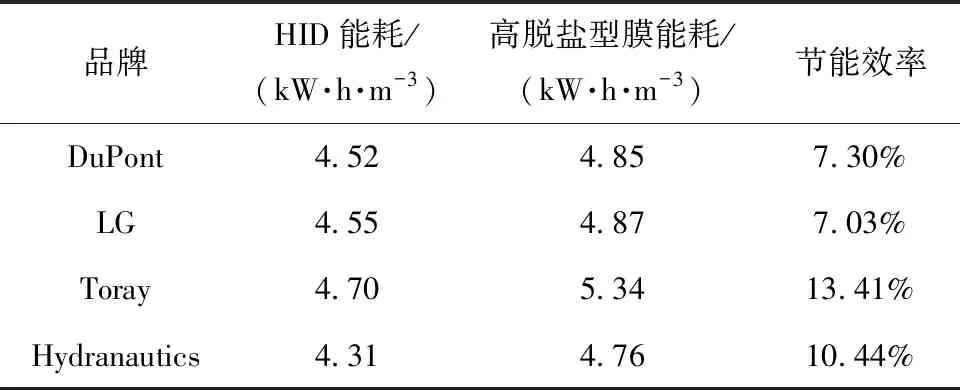

从节约能耗的角度来讲,混合膜设计通过在后端使用一部分高通量膜替代低通量膜,体现节能优势。因此,其对比维度为:(1)“高脱盐型膜+标准型膜+高通量型膜”与“全部高脱盐膜”或“高脱盐型膜+标准型膜”;(2)“高脱盐型膜+标准型膜”与“全部高脱盐型膜”;(3)“标准型膜+高通量型膜”与“全部标准型膜”;(4)“高脱盐型膜+高通量型膜”与“全部高脱盐型膜”。结合本文,进一步对比“2支高脱盐型膜+3支标准型膜+2支高通量型膜”与“7支高脱盐型膜”在能耗上的表现,具体情况如表4所示。

表4 不同品牌节能效率对比(初始)Tab.4 Comparison of Energy Saving Efficiency for Different Brands (Initial)

因此,从节能效率来看,Hydranautics>;Toray>;DuPont>;LG,在初始运营阶段,Hydranautics的节能效率明显好于其他品牌,Toray次之,DuPont和LG的节能效率相当。

综合上述对比分析,从初始运营模拟情况来看,Toray膜流量曲线最为平缓,脱盐率和脱硼率也较好,节能效率相对也较高,最适宜进行混合膜设计。

1.2 老膜(5年)对比

图4显示了运营5年时,同一压力容器内不同位置的膜元件渗透流量变化趋势,对比4个品牌模拟数据可知,Toray的流量变化曲线仍然最为平缓,LG和DuPont的流量变化曲线几乎重合,曲线变化程度居中,而Hydranautics的流量变化曲线仍然是斜率最大的。与图1相比,曲线变化趋势基本一致,但曲线变化斜率更加平缓。这是由于随着前端膜污染的增加,反而使压力容器内前端膜元件产水量降低,后端膜元件产水量增加,整体流量分布更加均匀。

图4 不同位置膜元件渗透流量变化(5年)Fig.4 Permeating Flux Variation for Membrane Elements in Different Positions(5 Years)

图5显示了运营5年时,同一压力容器内不同位置的膜元件回收率的变化趋势,对3个品牌(除Hydranautics)进行对比,回收率的变化趋势与图4渗透流量的变化趋势表现一致。而与图2相比,由于整体配水均匀度提高,单支膜元件的回收率差异也在变小。

图5 不同位置膜元件回收率变化(5年)Fig.5 Recovery Variation for Membrane Elements in Different Positions (5 Years)

图6显示了运营5年时,4个膜品牌在脱盐率、脱硼率、吨水能耗上的差异,其中DuPont膜的产水水质按初始透盐率的1.40倍计算。与图3相比,随着运营年限的增加,吨水电耗都有增加,而脱盐率和脱硼率都有降低。脱盐率总体水平依然相差不大,均>;99%,吨水能耗排序为Toray>;LG>;DuPont>;Hydranautics,上述两项性能指标与图3的模拟结果相同。但脱硼率顺序变为LG(80.20%)>;Toray(79.80%)>;DuPont(73.47%)>;Hydranautics(68.04%),说明Toray膜脱硼率的衰减程度要高于LG膜,这或与膜材料本身性能有关。

图6 不同品牌性能指标对比(5年)Fig.6 Performance Comparison for Different Brands (5 Years)

进一步对比运营5年时,“2支高脱盐型膜+3支标准型膜+2支高通量型膜”与“7支高脱盐型膜”在能耗上的表现,具体情况如表5所示。

表5 不同品牌节能效率对比(5年)Tab.5 Comparison of Energy Saving Efficiency for Different Brands (5 Years)

因此,从节能效率来看,Toray>;Hydranautics>;DuPont>;LG,随着运营年限的增加,Toray膜在节能效率上反而更有优势。

综合上述分析,从5年运营模拟情况来看,与初始运营模拟情况性能表现基本一致,Toray膜在平衡配水流量和节能效率方面优势更加明显。

2 温度和混合膜配置比例的影响分析

基于前述对不同品牌膜产品的对比分析,结果表明,Toray膜最适合采用混合膜设计。本节以Toray膜为例,进一步研究温度和混合膜配置比例对压力容器内不同位置膜元件的性能影响,以及对整个系统脱盐率、脱硼率、吨水能耗的影响。由于3种膜混合配置方式与2种膜混合配置方式的原理基本相同,本节简化为2种膜混合配置方式进行分析。

2.1 保持产水量和回收率不变

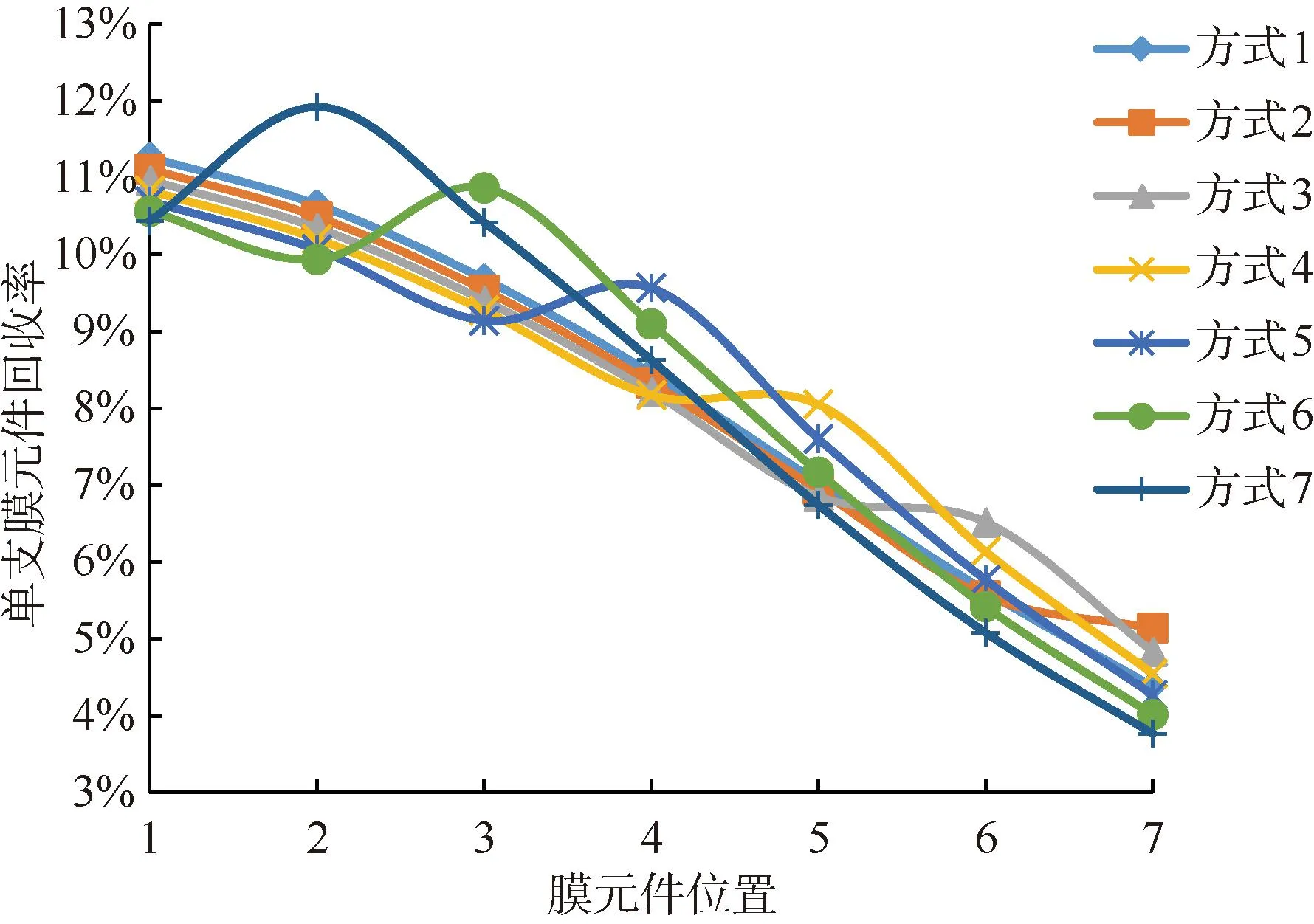

设定统一分析条件:含盐量为35 000 mg/L的标准海水,成分如表1所示;产水量为500 m3/h,回收率为45%,温度为25 ℃;按初始运营新膜考虑,流量因子取1,透盐率年增加值取0;统一采用120支7芯压力容器;以全部采用标准型膜TM820M-440作为基准,从末端用高通量膜TM820V-440逐一替换,共形成7种组合方式:7TM820M-440+0TM820V-440(方式1)、6TM820M-440+1TM820V-440(方式2)、5TM820M-440+2TM820V-440(方式3)、4TM820M-440+3TM820V-440(方式4)、3TM820M-440+4TM820V-440(方式5)、2TM820M-440+5TM820V-440(方式6)、1TM820M-440+6TM820V-440(方式7)。不同位置膜元件的回收率和渗透流量变化情况如图7~图8所示。

图7 不同位置膜元件回收率变化(7种HID方式)Fig.7 Recovery Variation for Membrane Elements in Different Positions (7 HID Methods)

图8 不同位置膜元件渗透流量变化(7种HID方式)Fig.8 Permeating Flux Variation for Membrane Elements in Different Positions (7 HID Methods)

图7显示了7种混合膜配置方式中,不同位置膜元件回收率的变化情况。与方式1的基准设计相比,采用混合膜设计的方式2~方式7,在膜元件类型变化处,回收率会突然提高将近20%,紧随其后的2支膜元件也会有不同程度回收率的提高。而向前位置的膜元件回收率反而略低于基准水平,这就在一定程度上起到了平衡流量的作用。但从方式6~方式7呈现的结果来看,到第5、6、7支膜的回收率又降低至略低于基准水平,反而导致了流量分配更不均匀。

图8所示的混合膜配置方式中,不同位置膜元件渗透通量的变化情况与图7一致。这说明混合膜设计中,回收率和渗透流量有明显变化的是膜元件类型变化后的3支膜。因此,以7芯压力容器为例,高脱盐型膜、标准型膜、高通量型膜3种膜元件混合最适宜的配置比例为2∶3∶2(图1),标准型膜、高通量型膜两种膜元件混合最适宜的配置比例为3∶4或4∶3。适宜的配置比例的确能在一定程度上起到平衡流量的作用。这种方式由于降低了首支膜元件的通量,能在一定程度上减轻其膜污染的程度,但中间膜元件流量突然增大,是否会加速其污染程度尚不可知。

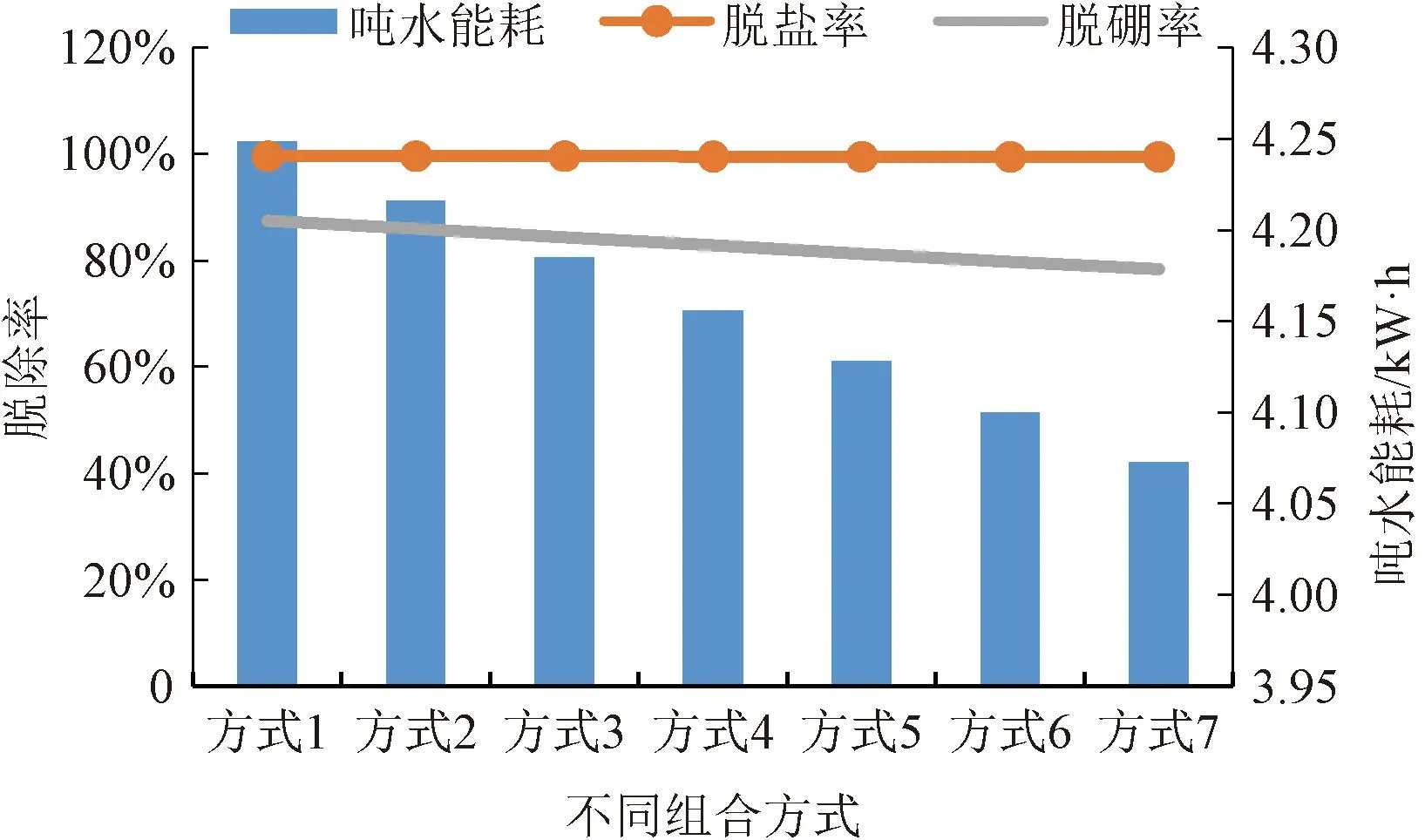

如图9所示,从方式1到方式7,随着TM820V-440型膜元件的混合比例不断增加,脱盐率和脱硼率均有所下降,脱盐率由99.52%下降到99.40%,脱硼率由87.34%下降到78.38%,产水水质不断恶化,而能耗也由4.248 kW·h/m3降低至4.073 kW·h/m3。这充分说明追求更好的水质和更低的能耗二者不能兼得,只能在其中寻找适合的平衡点。

图9 不同HID方式性能指标对比Fig.9 Performance Comparison for Different HID Methods

此外,能耗和水质的变化与海水温度有极大关系。在保持上述分析条件不变的情况下,对比温度取值为5、15、25、35 ℃ 4种情况下,方式1和方式7的脱盐率、脱硼率、吨水能耗指标,模拟结果如图10所示。

图10 不同温度性能指标对比Fig.10 Performance Comparison under Different Temperature

随着海水温度从5 ℃升高到35 ℃,脱盐率、脱硼率、吨水能耗均有下降,水质指标在高温时变化更明显,而能耗指标在低温时变化更显著。在5 ℃条件下,方式1和方式7相比,能耗由5.478 kW·h/m3降低至4.971 kW·h/m3,节能效率高达9.26%。在15、25、35 ℃条件下,节能效率分别为6.27%、4.12%、3.33%。

因此,在保持产水量和回收率不变的条件下,采用混合膜设计方式有助于降低系统能耗,但更适合北方海域春、秋、冬三季水温较低的情况。而对于南方常年水温较高、温差较小的海域,不但对节能降耗效果不明显,还会使水质急速恶化。因此,针对北方海域项目,设计者在保障产水水质的前提下,可结合实际温度情况,适当加入一定数量的高通量膜,来降低系统能耗。

2.2 保持进水量和操作压力不变

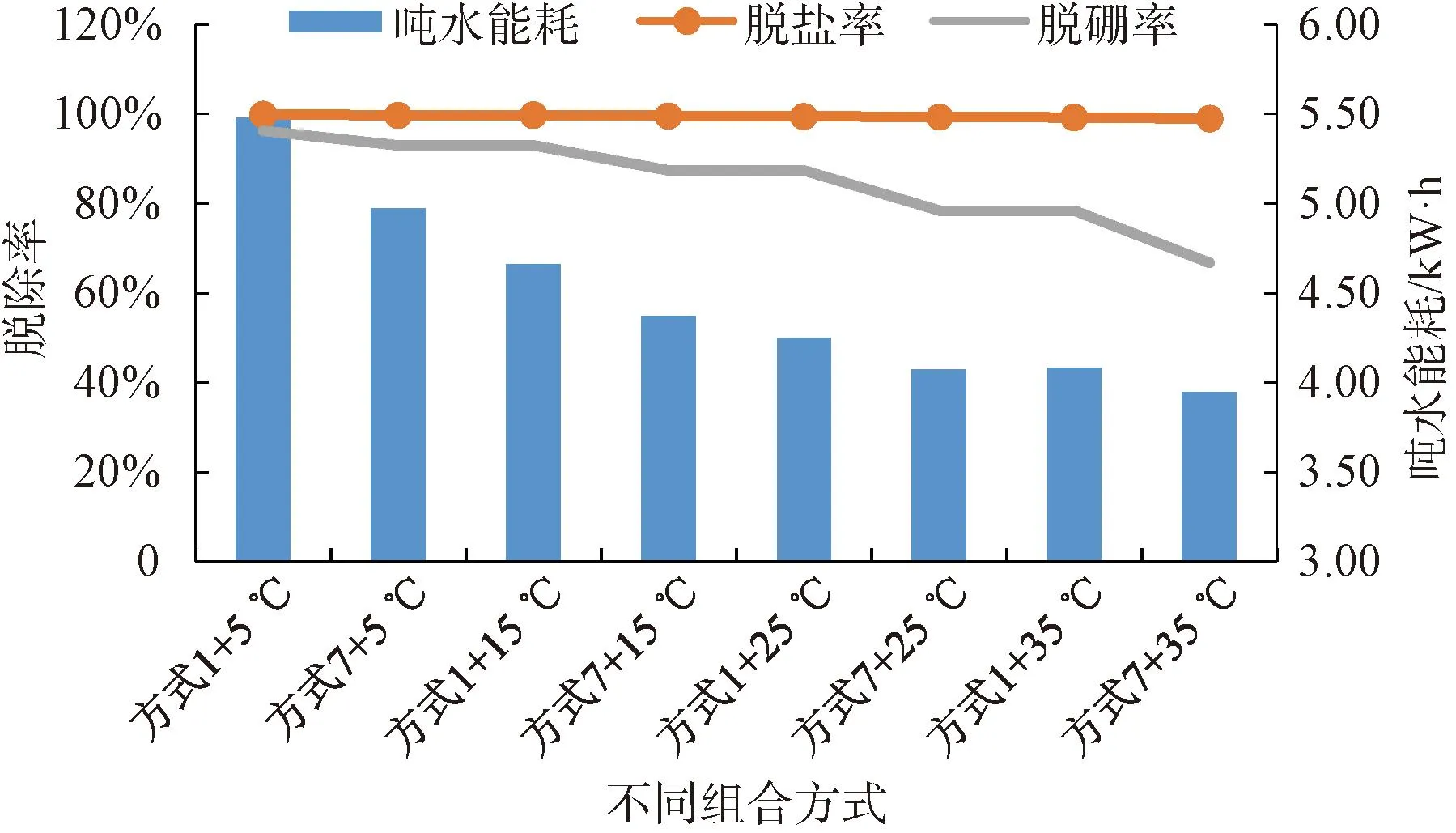

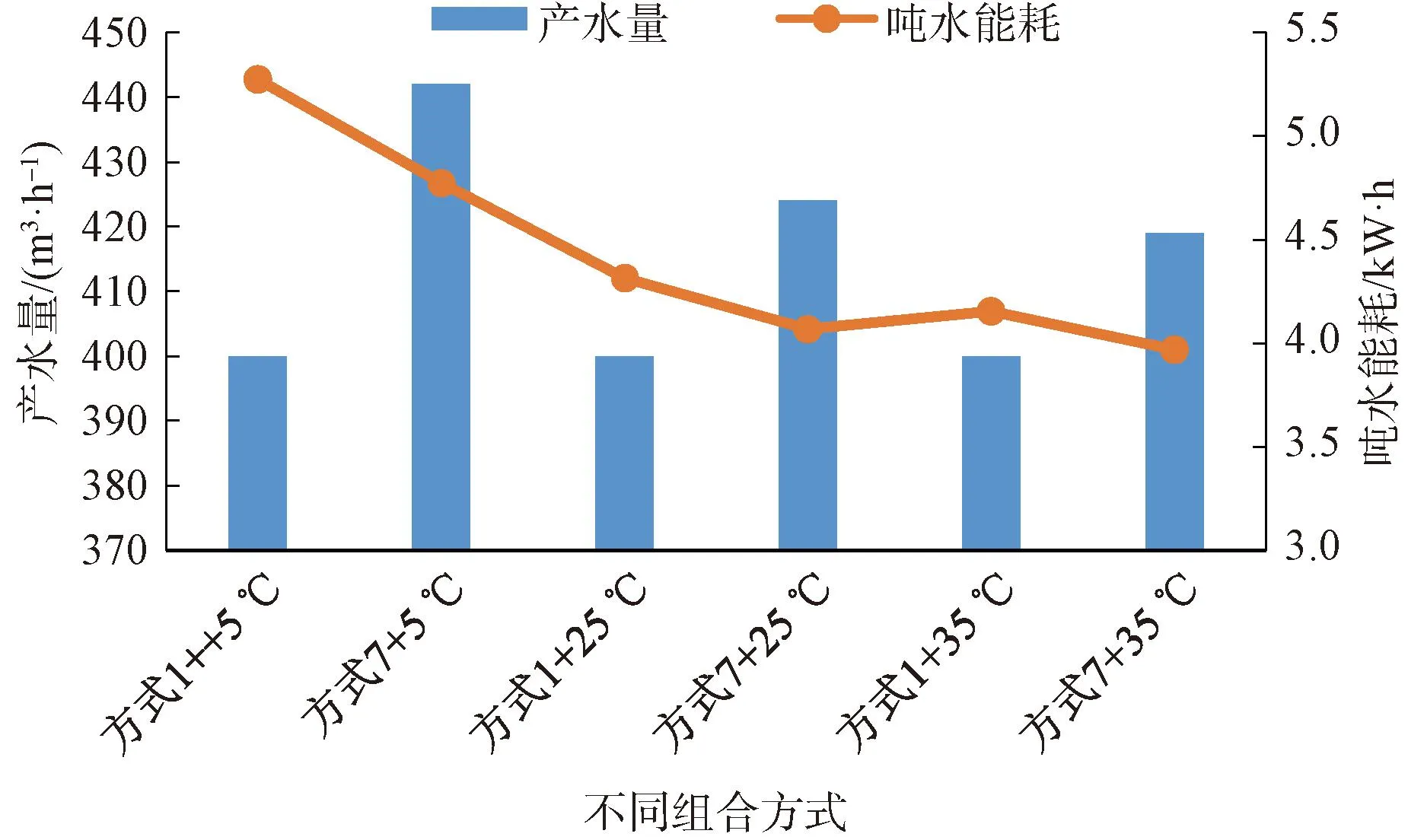

设定统一分析条件:含盐量为 35 000 mg/L 的标准海水;进水量为1 000 m3/h;按初始运营新膜考虑,流量因子取1,透盐率年增加值取0;统一采用120支7芯压力容器;温度对比5、25、35 ℃ 3种情况,组合方式对比方式1和方式7两种情况,模拟结果如图11所示。

图11 不同组合方式性能指标对比Fig.11 Performance Comparison under Different Combination Methods

根据模拟结果,在相同操作压力条件下,采用混合膜设计,5 ℃时产水量可提高10.5%,25 ℃时产水量可提高6%,而35 ℃时产水量仅能提高4.75%。同时,由于产水量提高,吨水能耗也随之下降,3个温度下的节能效率分别为9.4%、5.6%、4.5%。因此,可得出与前述分析一致的结论,无论是对能耗的降低还是对回收率的提升,混合膜设计在低温条件下优势更加明显。

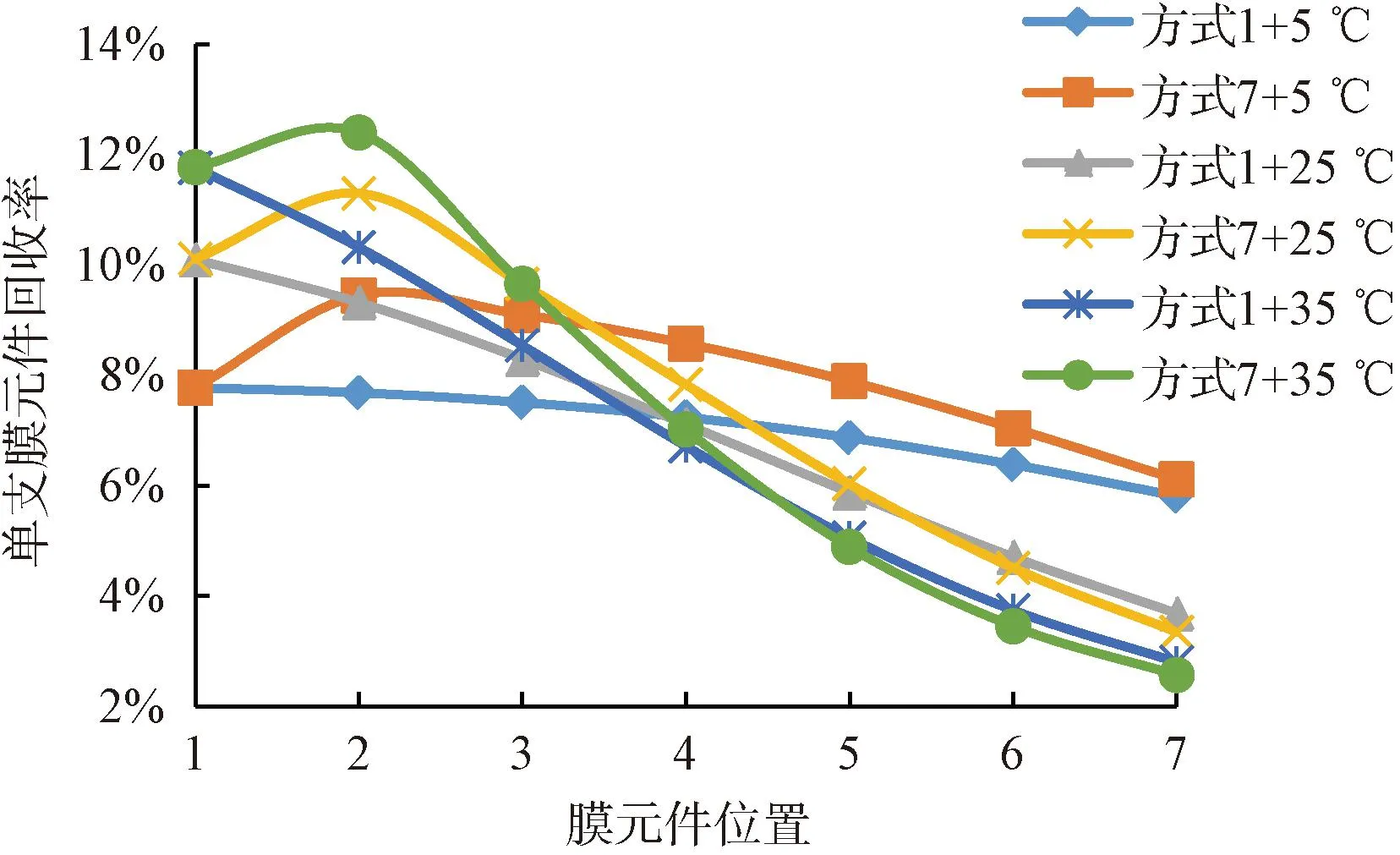

图12显示了不同位置膜元件回收率的变化情况。随着温度的升高,回收率整体斜率变大,压力容器内首末端膜元件的配水均匀性变差,进一步表明混合膜设计在低温条件下的优势。但在温度相同时,保持进水量和操作压力不变的条件下,回收率变化趋势与图7所示结果相同。

图12 不同位置膜元件回收率变化(6种组合方式)Fig.12 Recovery Variation for Membrane Elements under Different Positions (6 Combination Methods)

3 结论

混合膜设计是一种能够有效降低反渗透海水淡化系统能耗,降低运维和制水成本的新颖系统设计。本文采用模拟的手段,以四大主流反渗透膜产品为研究对象,对HID进行了系统的研究,主要结论如下。

(1)从初始新膜和5年老膜两个维度,对比分析四大主流品牌混合膜设计方式对膜组件渗透流量、回收率、脱盐率、脱硼率、节能效率等性能指标的影响。研究表明,Toray膜在平衡流量和节能效率上有明显优势,最适宜进行混合膜设计。

(2)以Toray膜产品为研究对象,从保持产水量和回收率不变以及保持进水量和操作压力不变两个维度,深入分析温度和混合膜配置比例对压力容器内配水均匀性、能耗、产水量等系统性能参数的影响。研究表明,混合膜设计受温度影响较大,低温条件下,压力容器内配水均匀性更好,节能效率可达9.26%,产水量可提高10.5%。因此,HID更适合于水温较低、水质波动较小的北方海域。

(3)在混合膜设计中,不同位置回收率和渗透流量有明显变化的是膜元件类型变化后的3支膜,因此,同一类型膜元件装填数量以3支为宜。以7芯压力容器为例,3种膜元件混合最适宜的配置比例是2∶3∶2,2种膜元件混合最适宜的配置比例是3∶4或4∶3。

(4)混合膜设计方式对反渗透系统节能降耗有一定优势,本文的研究成果对推广混合膜设计在国内工程设计中的应用具有重要意义。