常压法硝酸装置产品结构调整优化改造及尾气治理总结

龚赵峰

(杭州龙山化工有限公司,浙江 杭州 311228)

0 引 言

硝酸作为重要的基础化工原料之一,广泛应用于众多行业。稀硝酸工业生产方法据系统操作压力的不同,主要分为常压法、加压法和综合法。其中,常压法硝酸生产工艺的特点为,系统压力低、工艺操作稳定、氨氧化率高、铂耗较低、设备结构简单、投资较省,故国内早期的硝酸装置均采用常压法;但常压法硝酸生产工艺吸收容积大、酸吸收率较低、成品酸浓度低、尾气氮氧化物含量较高,加上设备数量相对较多,装置占地面积大,且单套装置产能小、运行成本较高、尾气达标排放难度大等,近年来逐步被加压法硝酸生产工艺取代。

杭州龙山化工有限公司(简称龙山化工)下属子公司有2套常压法硝酸装置(简称04系统、05系统),产能为40%硝酸65 kt/a,副产亚硝酸钠4 000 t/a,分别于2004年、2005年投产;2套硝酸装置产能均为32.5 kt/a,工艺流程与主要设备基本相同,操作压力为0.06 MPa,尾气经纯碱溶液吸收后由烟囱高点放空。龙山化工硝酸装置运行已有10余年,其主要产品40%硝酸配套供应合作股东的下游企业,具有稳定的产品市场,市场竞争压力较小,主要需保证其长周期稳定运行。近年来,随着节能减排压力日益加大,为有效调整硝酸和亚硝酸钠产品结构,并解决尾气达标排放问题,龙山化工对硝酸装置进行了优化改造并新增了1套尾气选择性催化还原(SCR)处理系统。以下对有关情况作一介绍。

1 常压法硝酸装置工艺流程简介

龙山化工常压法硝酸装置主要包括氨氧化系统、酸吸收系统、碱吸收系统等,具体如下。

1.1 氨氧化系统

空气经呢袋过滤器过滤除去灰尘等机械杂质,经罗茨风机加压后,大部分空气送至氨空混合过滤器;来自液氨储罐的液氨经氨蒸发器由循环水加热汽化为气氨,气氨经氨过滤器除去杂质并经气动阀稳压后,送至气氨缓冲槽缓冲,接着送入素瓷过滤器,与罗茨风机送来的一次空气进入氨空混合过滤器混合过滤后,送至氧化炉,在铂网的催化作用下进行氨氧化反应,氧化炉出口气经废热锅炉回收热量后去快冷器。

1.2 酸吸收系统

1.3 碱吸收系统

氧化吸收塔出口工艺气由1#碱吸收塔(或4#碱吸收塔)下部进入塔内,碱液(碳酸钠溶液)具有比水更强的吸收NO的能力,工艺气中的NO经1#碱吸收塔(或4#碱吸收塔)吸收后,塔顶出来的工艺气再依次经2#~3#碱吸收塔(或5#~6#碱吸收塔)进一步处理,最后经7#碱吸收塔处理,7#碱吸收塔塔顶出口尾气经尾气分离器后去硝酸界区烟囱放空。吸收过程中,各碱吸收塔需不断补充Na2CO3含量较高的新碱液,以保持系统整体的吸收效率与尾气达标排放;在循环碱液中,Na2CO3浓度逐渐下降,NaNO3与NaNO2浓度逐渐增高,当1#碱吸收塔(或4#碱吸收塔)内的循环液达到放料指标时,放料至中和液中间槽,用于生产亚硝酸钠。

2 硝酸装置运行状况及尾气排放情况

龙山化工2套常压法硝酸装置,产能为40%硝酸65 kt/a、亚硝酸钠4 000 t/a,自原始开车以来,经前期不断地优化调整,整体运行稳定。其中,40%硝酸供应给龙山化工另一大股东下游企业用作原料,硝酸的产销平衡没有问题,价格也比较稳定,是龙山化工盈利的主要支撑点;但作为尾气处理过程中的副产品亚硝酸钠,近年来由于国内产能迅速扩张其市场低迷,长期处于亏损状态。

2套硝酸装置经酸吸收后的尾气,以碳酸钠溶液作为碱吸收剂进一步处理,此法简单易行,放空尾气中NOx浓度能满足《大气污染物综合排放标准》(GB 16297-1996)中的排放限值指标1 700 mg/m3。

3 技改目标

龙山化工2套常压法硝酸装置总体运行十分平稳,但近年来随着环保要求的提高与产品市场形势的变化等,生产中主要遇到如下难题。

(1)难以满足日趋严格的环保指标要求。近年来随着环保标准日益提高,尤其是新颁布的《硝酸工业污染物排放标准》(GB 26131-2010)中要求的NOx排放指标≤300 mg/m3,龙山化工常压法硝酸装置尾气经碱吸收初步处理后,其NOx含量达不到新标准要求,需进一步处理。

(2)产品结构亟需调整。龙山化工生产的40%硝酸供应给合作股东下游企业用作原料,其产销平衡没有问题;但尾气处理的副产品亚硝酸钠,近年来由于国内亚硝酸钠产能迅速扩张而产能过剩等,其市场较为低迷,长期处于亏损状态。简言之,需减少亚硝酸钠产量、增加40%硝酸产量(合作企业可消纳),提高硝酸装置的盈利能力。

4 硝酸装置产品结构调整优化改造

针对硝酸装置产品结构调整和尾气达标排放的需求,龙山化工对相应的技改方案进行了论证,并确定了具体的技改措施。要增加硝酸产量,就需提高酸吸收系统的效率,酸吸收是一个放热且气体体积缩小的化学反应,可以从提高吸收压力、增加系统吸收容积、降低吸收温度等方面予以考虑。其中,提高吸收压力方案,要从源头的动力设备(空气鼓风机)改造以及各常压设备的承压能力等方面进行综合考虑,此举实施难度较大、技改成本较高、不确定性因素多。所以,主要还是应从增加系统吸收容积、降低吸收温度这两个方面进行考虑。

4.1 增加酸吸收系统吸收容积

增加酸吸收系统吸收容积,其总体思路为,将部分碱吸收塔改成酸吸收塔,通过减少碱吸收塔数量(碱吸收塔数量减少后,碱吸收系统尾气排放物浓度增高问题分别由前端“新增的酸吸收塔”与后端新增的尾气处理系统予以解决),可相应减少亚硝酸钠产量,同时增加40%硝酸的产量。

碱吸收系统原工艺流程:04系统氧化吸收塔(尾气)→1#碱吸收塔→2#碱吸收塔→3#碱吸收塔→7#碱吸收塔→尾气去烟囱排放;05系统氧化吸收塔(尾气)→4#碱吸收塔→5#碱吸收塔→6#碱吸收塔→7#碱吸收塔→尾气去烟囱排放。

改造方案:将原并联的2套硝酸装置的碱吸收系统部分生产单元改为2套串联的酸吸收系统,即将04系统1#~3#规格为φ2 600 mm×17 400 mm的碱吸收塔与05系统4#~6#规格为φ2 600 mm×17 400 mm的碱吸收塔由并联改为串联,同时将1#~3#碱吸收塔改为酸吸收塔。

改造后碱吸收系统工艺流程:04系统吸收塔(尾气)+05系统吸收塔(尾气)→1#酸吸收塔→2#酸吸收塔→3#酸吸收塔→4#碱吸收塔→5#碱吸收塔→6#碱吸收塔→7#碱吸收塔→SCR尾气处理系统→尾气去烟囱排放。

4.2 降低吸收温度的改造

(1)新增1#~3#酸吸收塔(由原1#~3#碱吸收塔改造而来,塔内件结构形式基本类似,更换填料,管口等同步进行适应性改造)及配套酸冷却器(板式换热器,换热面积100 m2),共3台;新增Q=100 m3/h、H=28 m酸循环泵3台(三开无备,配套电机功率为18.5 kW,与技改前一致)及配套管线。

(2)2套硝酸装置各增设1台φ2 000 mm、高20 000 mm填料式氧化塔,并配套1台换热面积150 m2的冷却器(进一步降低工艺气温度)和2台Q=100 m3/h、H=28 m酸循环泵(一开一备,配套电机功率18.5 kW)。

(3)2套硝酸装置原快冷器(换热面积150 m2)拆除,各增设1台换热面积250 m2的管壳式快冷器,以进一步降低工艺气温度。

4.3 循环水系统改造

2套硝酸装置原各配置有1套300 m3/h的凉水塔系统,循环水泵(一开一备)型号8Sh-9,Q=288 m3/h、H=62.5 m,循环水泵配套电机功率60 kW、效率80%。为节省电能,将循环水系统改为两部分,主要是将筛板式氧化吸收塔冷却水改为高压、低压两路分别供应:上面19层塔板为高压区(8~26层,第26层塔板高度为30 m),据塔内换热盘管的换热面积估算,循环水用量约80 m3/h,配套Q=80 m3/h、H=60 m的循环水泵(一开一备),循环水泵配套电机轴功率约16.5 kW、效率80%;下面7层为低压区(1~7层,第7层高度为12 m),循环水用量约100 m3/h,再加上快冷器循环水用量120 m3/h,合计循环水用量220 m3/h,配套Q=220 m3/h、H=40 m的循环水泵(一开一备),循环水泵配套电机轴功率约30.5 kW、效率80%。本项技改实施后,水冷器(尤其是高压区水冷器)换热效果会更好,有利于降低吸收温度,同时可节省电机功率60-(16.5+30.5)=13 kW。

5 硝酸装置尾气达标排放的优化改造

5.1 尾气治理备选方案

碱吸收系统尾气中仍含有残余的NOx,直接排放会污染大气环境。业内对硝酸尾气治理进行了大量的研究,开发了多种治理方法,归纳起来主要有溶液吸收法、固体吸附法和催化还原法。

5.1.1 溶液吸收法

5.1.2 固体吸附法

固体吸附法以分子筛、硅胶、活性炭和离子交换树脂等固体物质作为吸附剂。其中,活性碳的吸附容量最高,分子筛次之,硅胶最低。吸附剂失效后可用热空气或蒸汽再生。固体吸附法的优点是净化度高且能回收NOx;缺点是吸附量低,当尾气中NOx含量高时,吸附剂用量很大且吸附再生周期短,故该法未能得到广泛应用。

5.1.3 催化还原法

催化还原法的特点是NOx脱除效率高,并且不存在溶液吸收法伴生副产品需对废液进行处理的问题。气体在加压时,还可以采用尾气膨胀透平回收能量,是目前广泛采用的治理方法。

5.2 尾气治理方案的确定

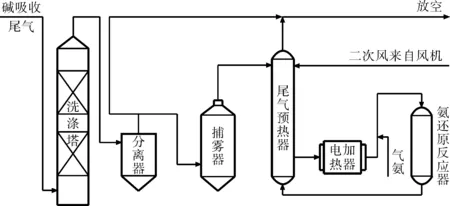

硝酸装置尾气治理中,真正具有经济价值且行之有效的方法并不多,溶液吸收法(碳酸钠作为吸收剂)无法将尾气中的NOx处理至较低水平;固体吸附法的吸附剂用量很大,且吸附再生周期短、能耗大;而催化还原法具有净化度高、工艺设备紧凑、运行可靠等诸多优点,故优先考虑选用催化还原法。采用催化还原法,催化剂选用大连化学物理研究所生产的SCR催化剂,其工艺流程为“尾气→洗涤塔→气液分离器→捕雾器→尾气换热器→电加热器→氨还原器→尾气去烟囱排放”,NH3∶NOx=1时,NOx转化率可达99%,尾气中NOx含量<200×10-6。

催化还原法目前在加压法硝酸装置尾气治理中已应用较广,但由于常压法硝酸装置操作压力一般都比较低,而SCR催化剂床层运行时存在一定的阻力,制约着此法在常压法硝酸装置中的推广应用。简言之,催化还原法用于常压法硝酸装置尾气治理,主要需解决系统阻力高的问题。

龙山化工常压法硝酸装置中,氨氧化系统鼓风机压力60 kPa,酸吸收系统阻力约40 kPa,酸吸收系统后压力为20 kPa,碱吸收系统后压力为10 kPa,而SCR催化剂床层阻力降大致在5~8 kPa,此种工况下无法保证SCR尾气处理系统的正常运行。经分析与论证,决定通过设备和管道等改造来降低系统阻力,具体如下。

(1)将原φ2 000 mm快冷器的4层筛板和φ2 400 mm×41 500 mm氧化吸收塔下部的3层氧化段筛板拆除(由1台新增的填料式氧化塔予以替代),合计减少7层筛板,预计系统阻力可降低7 kPa(每层可降低阻力约1 kPa)。

(2)1#~3#酸吸收塔(原1#~3#碱吸收塔)之间的气相管由DN400更换为DN600,管径变大,气体流速减小,系统阻力相应降低,且经分析与论证此举不会显著降低酸吸收塔的吸收效果。

(3)1#~3#酸吸收塔(原1#~3#碱吸收塔)及7#碱吸收塔原装填的聚丙烯矩鞍环填料已使用近10年,存在填料结垢、老化、破损等致通道堵塞的情况,其阻力相应会增加,更换为新聚丙烯规整填料,1台吸收塔阻力可降低约1 kPa(100 Pa/m,填料高11 m),预计系统阻力可降低约6 kPa。

5.3 新增尾气选择性催化还原处理系统

5.3.1 主要设备

新增1套尾气选择性催化还原(SCR)处理系统,2套硝酸装置共用1套SCR处理系统,SCR处理系统布置在硝酸装置区原8 m×8 m的预留空地上。

主要新增设备:① 洗涤塔,φ2 600 mm×22 300 mm,1台,其作用是洗涤除去尾气酸雾中的钠盐;② 捕雾器,DN4000,V=72 m3,1台,其作用是捕集尾气中的带尘水滴;③ 捕雾器循环泵,Q=25 m3/h,H=40 m,2台(一开一备),其作用为提供捕雾器循环液;④ 尾气预热器,DN1700×11 032 mm,换热面积1 548 m2,1台,其作用是预热尾气;⑤ 防爆型电加热器,功率600 kW,1台,其作用是开车时加热尾气;⑥ 催化还原反应器(含SCR催化剂),DN3200×6 435 mm,1台,其作用是完成氨与尾气中NOx的反应。

5.3.2 工艺流程

尾气处理系统工艺流程简图见图1。

图1 尾气处理系统工艺流程简图

尾气经洗涤塔洗涤除去尾气酸雾中绝大部分钠盐(包括硝酸钠、亚硝酸钠和碳酸钠等)和尾气中夹带的酸雾,将尾气温度控制在35~50 ℃后送入尾气SCR处理系统之捕雾器除去其中夹带的水分,然后进入尾气预热器内与出催化还原反应器的高温尾气换热,再经电加热器加热至130~160 ℃后进入催化还原反应器(即氨还原反应器),尾气中的NOx与气氨在催化剂的作用下发生还原反应,尾气中的NOx浓度降至200 mg/m3以下,反应后温度>210 ℃的尾气进入尾气预热器预热催化还原反应器入口尾气,最后尾气温度降至70 ℃左右通过原烟囱排入大气。

6 技改后硝酸装置及尾气处理系统运行情况

2018年9月利用硝酸装置大修时机进行了上述技改,2018年10月开始试生产,生产出合格的40%硝酸,产量约180~200 t/d,亚硝酸钠产量约6 t/d;同时,尾气处理系统一直运行稳定,由于催化剂床层阻力降很低,且系统阻力增加很少,对整套硝酸装置的运行几乎没有影响,各项工艺指标均正常,达到了预期效果。

本套尾气处理系统设计尾气处理量15 000~22 000 m3/h(标态,下同),采用单层固定床反应器,床层阻力降为5~8 kPa(尾气预热器前尾气压头大致在15~25 kPa)。催化还原反应器启动时,尾气经尾气预热器、电加热器升温至130~160 ℃,通入氨蒸发器来的气氨,随着尾气流量逐步增加,随之逐渐减小电加热器的功率,当尾气流量加至满负荷时,催化剂床层温度达到180~200 ℃,电加热器退出。

2018年10-12月尾气处理系统部分运行数据(瞬时值)见表1。可以看到,经SCR处理系统净化后,尾气中NOx(主要是NO和NO2)含量降至300 mg/m3以下。

表1 尾气处理系统部分运行数据

7 效益分析

7.1 经济效益

(1)2套硝酸装置满负荷生产情况下,可减产亚硝酸钠2 000 t/a、增产40%硝酸4 000 t/a(以生产吨40%硝酸氨耗0.12 t、生产吨亚硝酸钠氨耗0.27 t计),基于企业近期40%硝酸盈利152.86元/t、亚硝酸钠亏损55.15元/t的毛利情况,全年可增加毛利(152.86×4000+55.15×2000)÷10000=72.2万元。

(2)技改后硝酸装置总体电耗有所增加,其他生产成本除液氨外忽略不计,系统运行成本计算如下:新增尾气处理系统主要消耗电和液氨,配套捕雾器循环泵电机功率5.5 kW、酸循环泵电机功率18.5 kW(2台,一开一备),循环水系统改造可节电13 kW,1#~3#碱吸收塔改为1#~3#酸吸收塔后配套电机功耗不变,按电价0.7元/(kW·h)、年运行时间8 000 h计,年增电费(5.5+18.5-13)×8000×0.7÷10000=6.16万元;尾气处理系统氨还原器用气氨量平均为40 m3/h,以液氨成本2.2元/kg、气氨密度0.76 kg/m3计,全年液氨费用为40×0.76×8000×2.2÷10000=53.5万元。合计年增运行成本53.5+6.16=59.66万元。

7.2 环保效益

改造后,尾气中的NOx浓度大致由1 700 mg/m3降至143 mg/m3(均值),尾气量约15 470 m3/h,按装置年运行8 000 h计,据此估算全年NOx减排量为15470×(1700-143)×8000÷109=192.7 t。

8 结束语

综上所述,龙山化工对2套常压法硝酸装置进行产品结构调整改造和尾气治理后,优化了系统工艺流程,减少了亏损产品亚硝酸钠的产能,增加了盈利产品40%硝酸的产能,产品结构调整使得企业利润有所增加,尤为重要的是解决了硝酸装置尾气达标排放问题,取得了较好的经济效益和环保效益,为企业的可持续发展奠定了良好的基础。此举可为常压法硝酸装置的优化改造及尾气治理提供一些参考与借鉴,助力硝酸工业的绿色发展。